Modèle Carottier

Informations

- Coordonnées : Flavien Terreaux-Barjou & Alexis Piqueras ( flavien.terreaux-barjou@etu.sorbonne-universite.fr ) et ( alexis.piqueras@etu.sorbonne-universite.fr )

- Cursus : L3 Bi-disciplinaire Majeure Sciences de la Vie/Mineure Sciences de la Terre

- Responsables de l'UE LU3ST062 : Loïc Labrousse et Pierre Théry

- Responsable Projet Modèle Carottier : Laurent Emmanuel

- Introduction : Projet mis en place du 17/01/2025 à Mai 2025

- Objectif/Contexte : Imaginer et construire un modèle réduit à l'échelle de carottier gravitaire destiné à être présenté dans des événements comme la fête de la science ou devant des élèves

- Matériaux / Outils / Machine : LEGO, plastique, métaux (acier notamment), imprimante 3D, logiciel Studio, logiciel OpenScad/IdeaMaker, filière

Présentation du sujet :

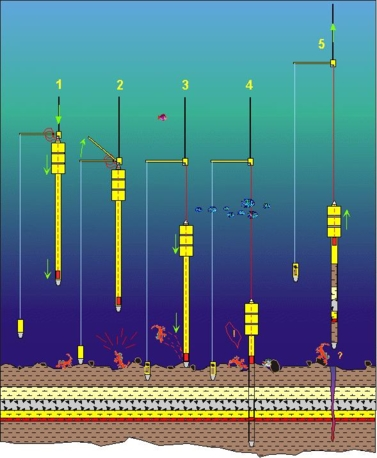

Dans ce projet, nous avons pour objectif de réaliser un modèle réduit (une maquette) de carottier gravitaire. Plus précisément notre objectif principal est de modéliser les étapes qui suivent la mise à l'eau du carottier. Ainsi nous devons réussir à reproduire le fonctionnement du mécanisme (fig.1) de libération du carottier de la plateforme (lorsque le poids pilote touche les sédiments), sans nécessairement reproduire fidèlement ses composants réels. Il faut aussi s'assurer que celui-ci s'enfonce dans du sable. À terme nous espérons pouvoir présenter notre modèle lors de la fête de la science pour montrer au public comment fonctionne un carottier gravitaire (fig.2) car on ne voit jamais le processus de libération du carottier lors des missions puisque cela se fait sous l'océan à de grandes profondeurs.

Vidéo de déclenchement du carottier :

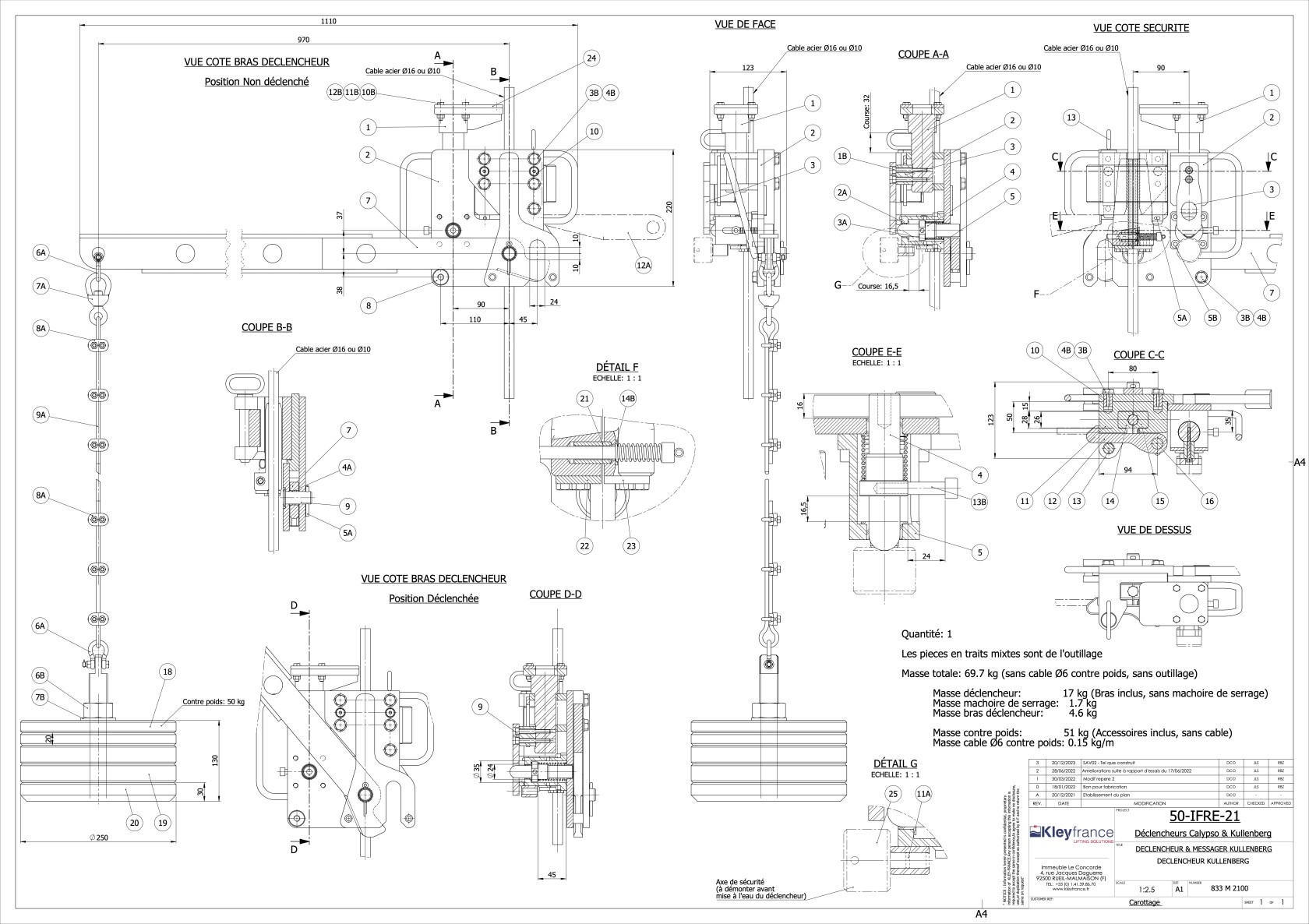

Fig.1 : Plan du mécanisme de la plateforme :

Plans fournis par Laurent Emmanuel

Plans fournis par Laurent Emmanuel

Fig.2 : Schéma du principe du carottier gravitaire :

Schéma de Pierre-Jean Giannesini © Pierre-Jean Giannesini

Schéma de Pierre-Jean Giannesini © Pierre-Jean Giannesini

Fig.3 : Schéma légendé du carottier gravitaire :

Cahier des charges :

- Reproduire le mécanisme de déclenchement de la plateforme dans le but de pouvoir le voir à l'œuvre dans une cuve transparente

- Faire en sorte que le carottier une fois libéré s'enfonce dans le sable

Contraintes liées au cahier des charges :

- La longueur totale du modèle ne doit pas excéder le diamètre de la cuve

- Les éléments essentiels du modèle réel doivent être présents sur la maquette (bras, plateforme, tonne, poids pilote...) par soucis de représentativité de la réalité

- Le fonctionnement global de la maquette doit respecter celui du modèle réel : quand le poids pilote touche le sol, le bras se relève, libérant le carottier, encore une fois par soucis de représentativité de la maquette vis-à-vis du modèle réel

Calculs :

Longueurs des câbles

Pour notre modèle il est important de prendre en compte des longueurs de câbles cohérentes :

Fig.4 : Photo des lignes de calculs des longueurs de câbles :

On retire des calculs de longueurs de câbles qu'il faut un ∆H = 10cm entre le câble pilote et le câble du carottier.

Poids

Sans être passés par des calculs le poids pilote adéquat est estimé à 100g, il est ainsi suffisamment lourd pour tendre le câble pilote et faire baisser le bras, mais pas trop pour ne pas surcharger en poids le modèle. Enfin la tonne offre une capacité permettant d'accueillir : 5 plombs de pêche de 30g et 1 plomb de pêche de 40g, soit 5x30+40 = 190g de charge dans la tonne. Sachant que le tube métallique pèse 195g, le poids total du carottier est de 190+195=385g. L'ensemble du système (poids pilote + carottier + plateforme) pèse 100+385+118 = 603g.

Montages :

Carottier

Pour la construction du carottier et plus précisément de la tonne et du tube, on a procédé de la sorte :

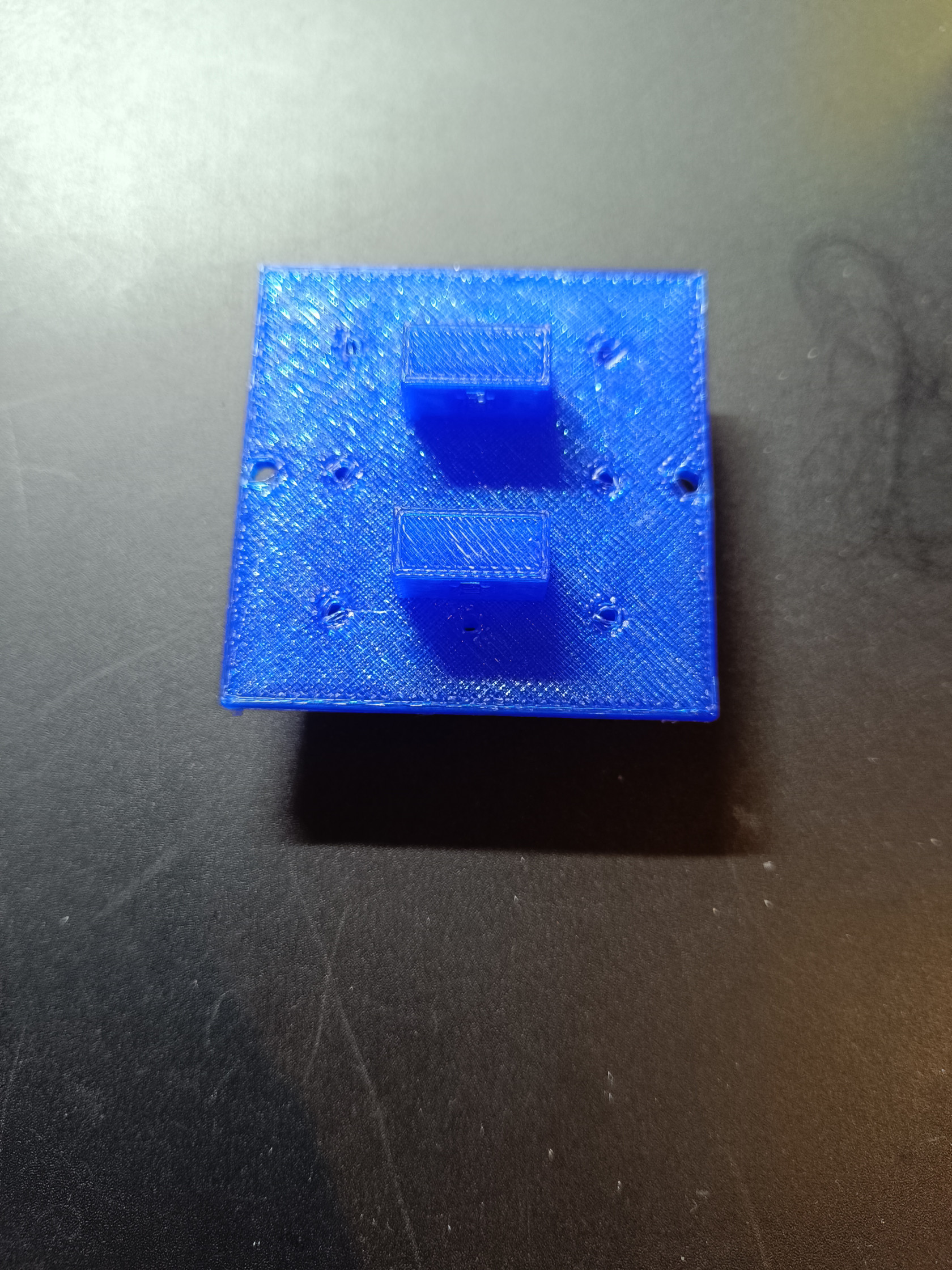

Étape 1 : Réalisation du couvercle de la tonne

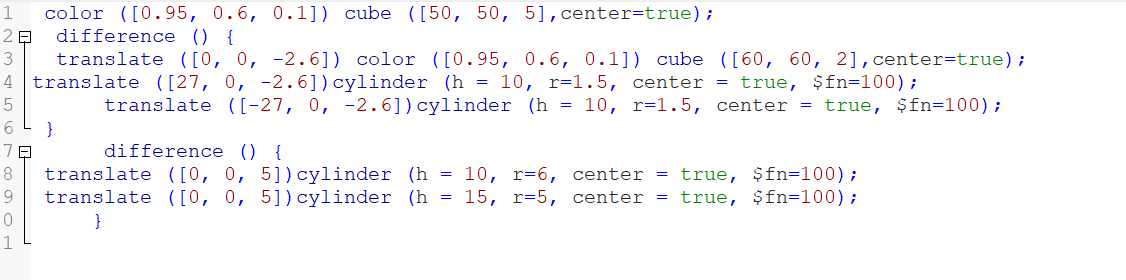

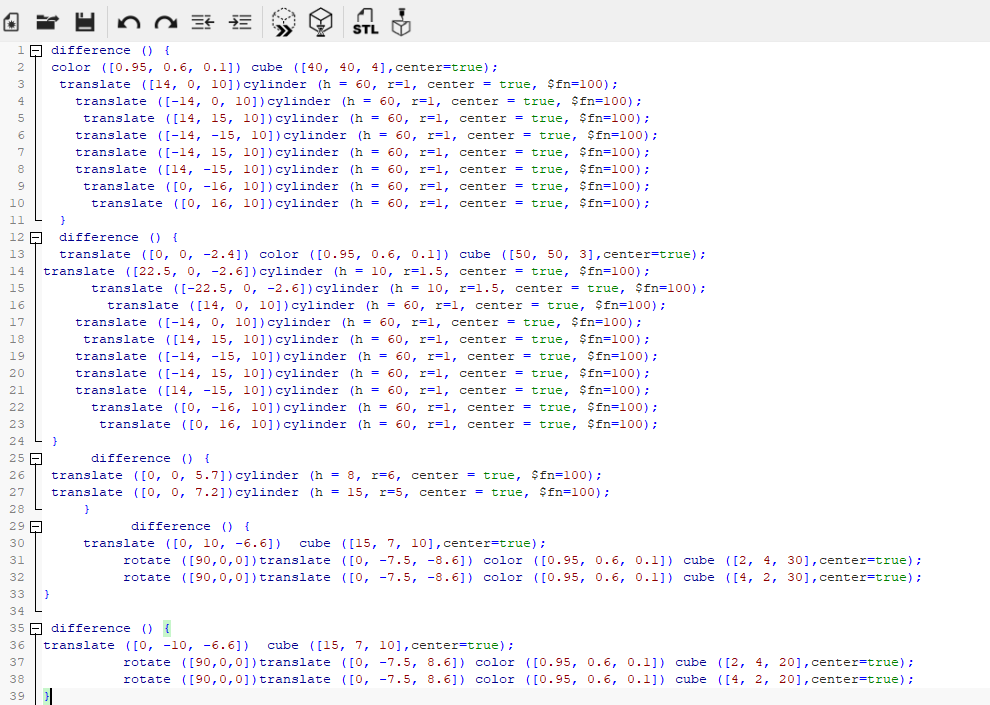

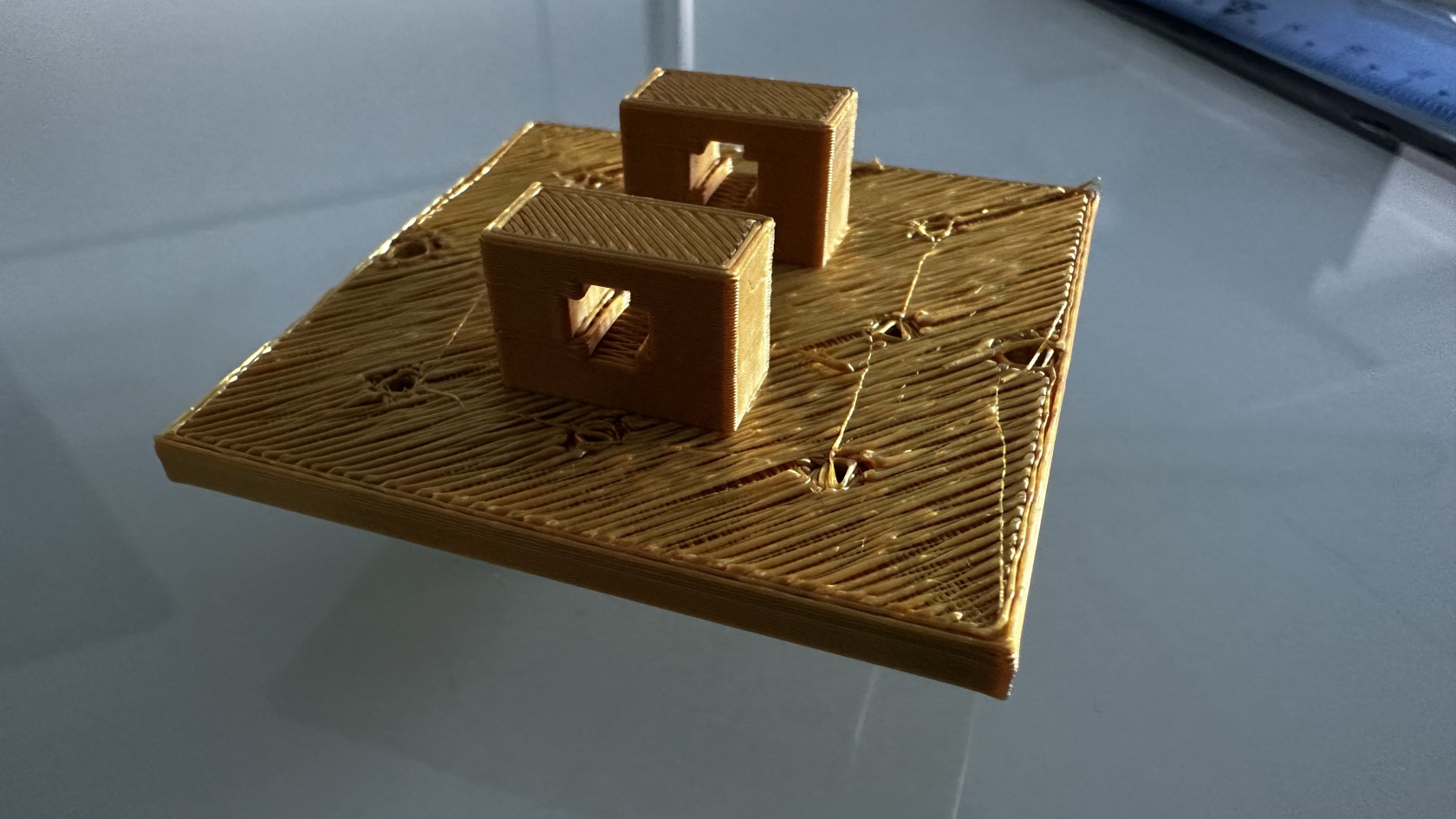

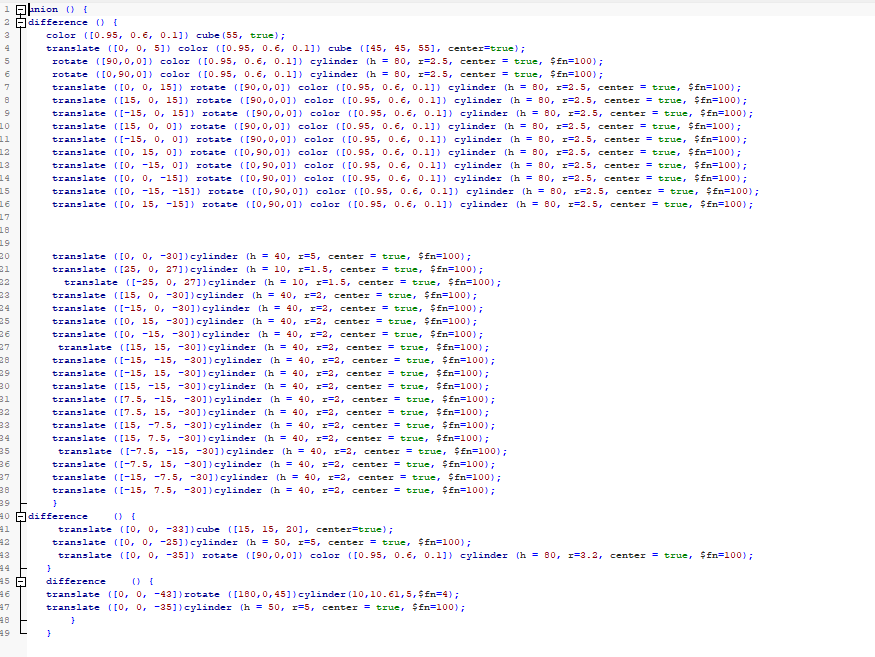

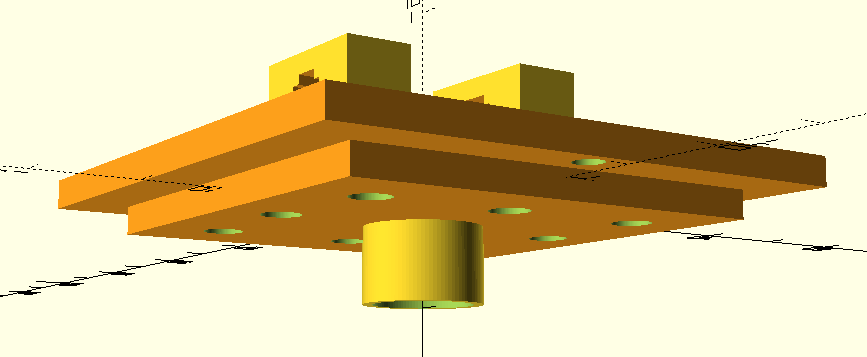

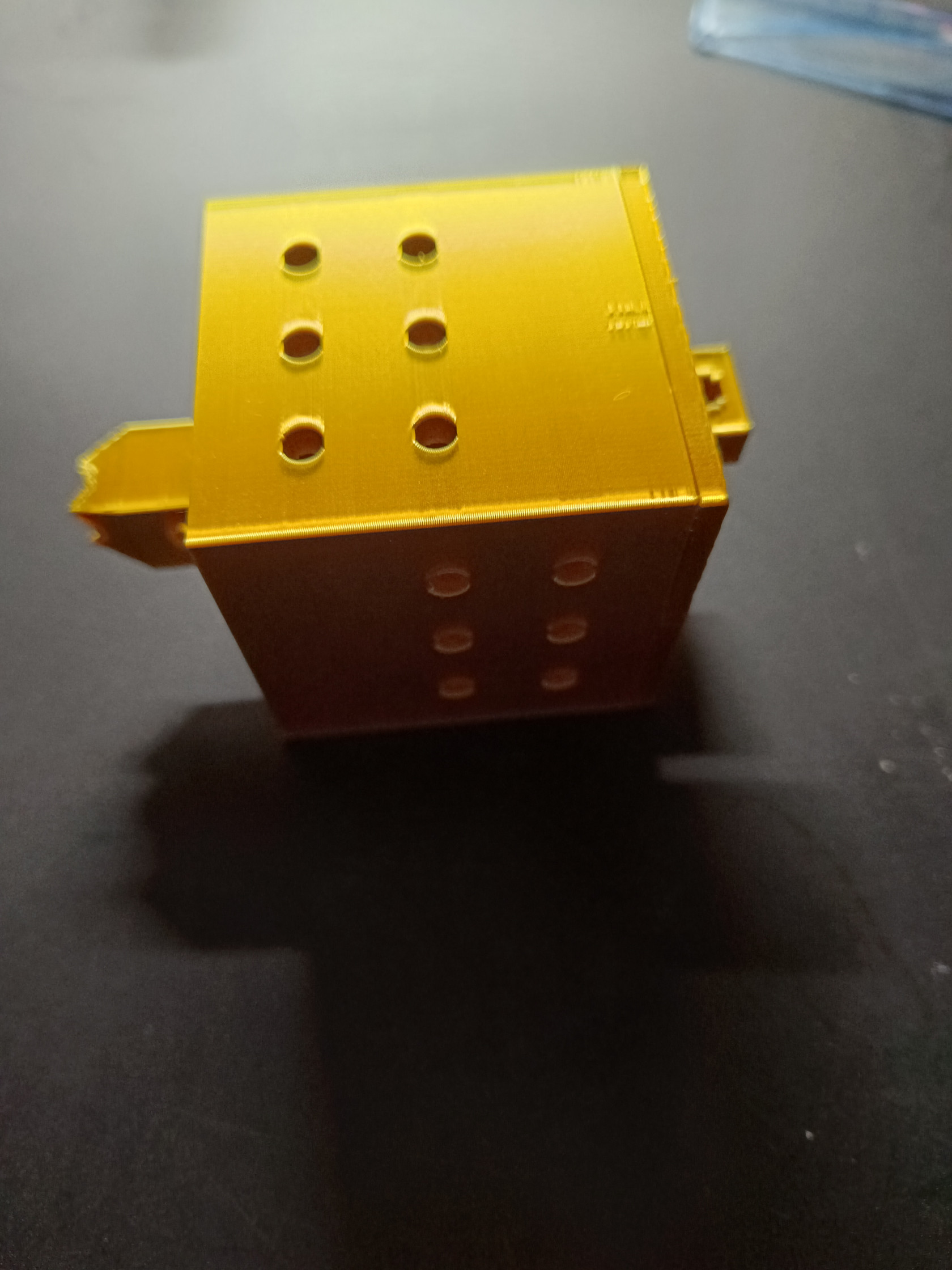

Pour créer le couvercle, on a réalisé un design à l'aide du logiciel Openscad converti au format stl, sous le nom couvercle carottier.

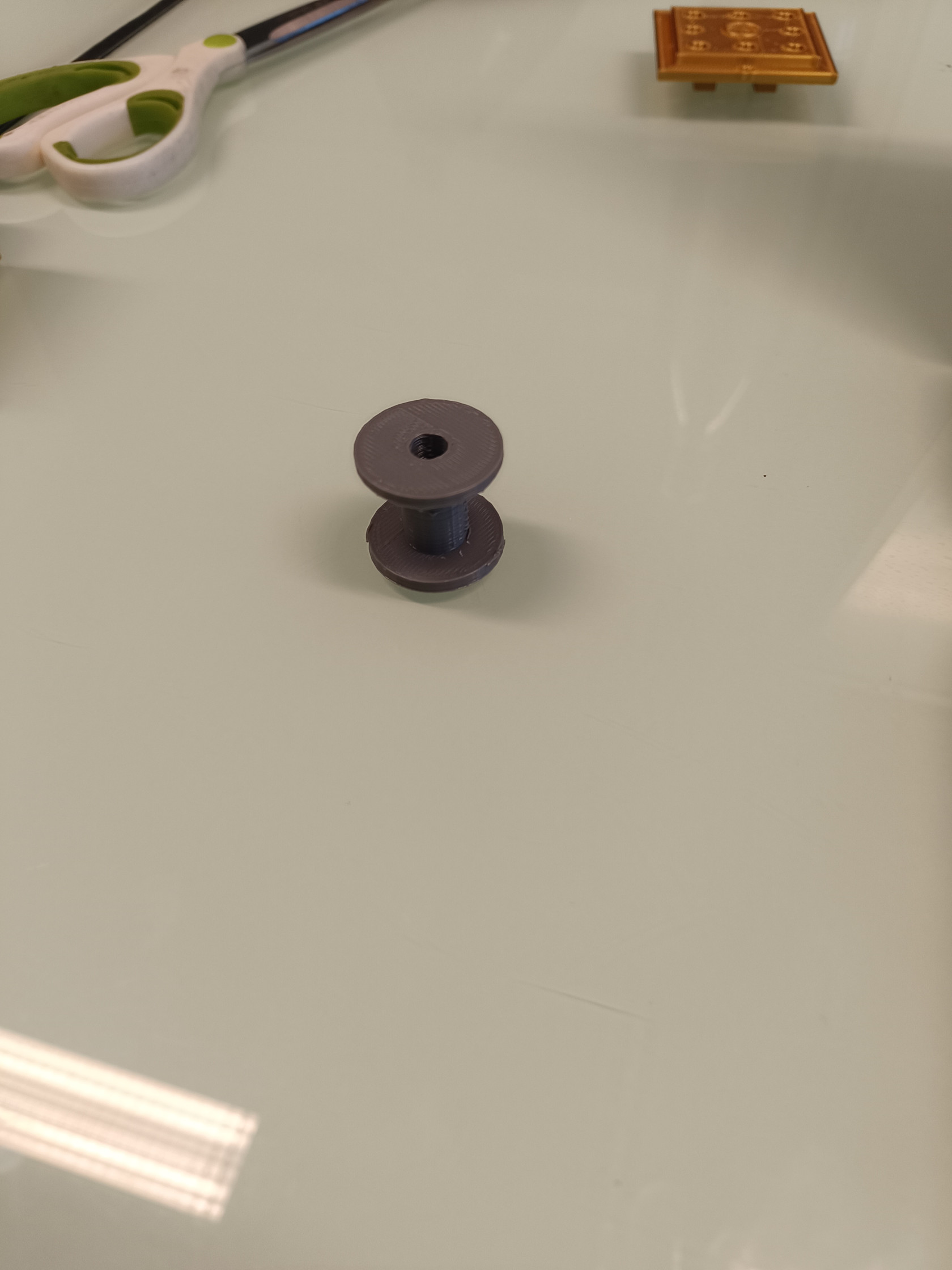

Puis en utilisant le fichier stl, on va pouvoir imprimer le couvercle à l'aide d'une imprimante 3D, le résultat est présenté dans la figure 5.

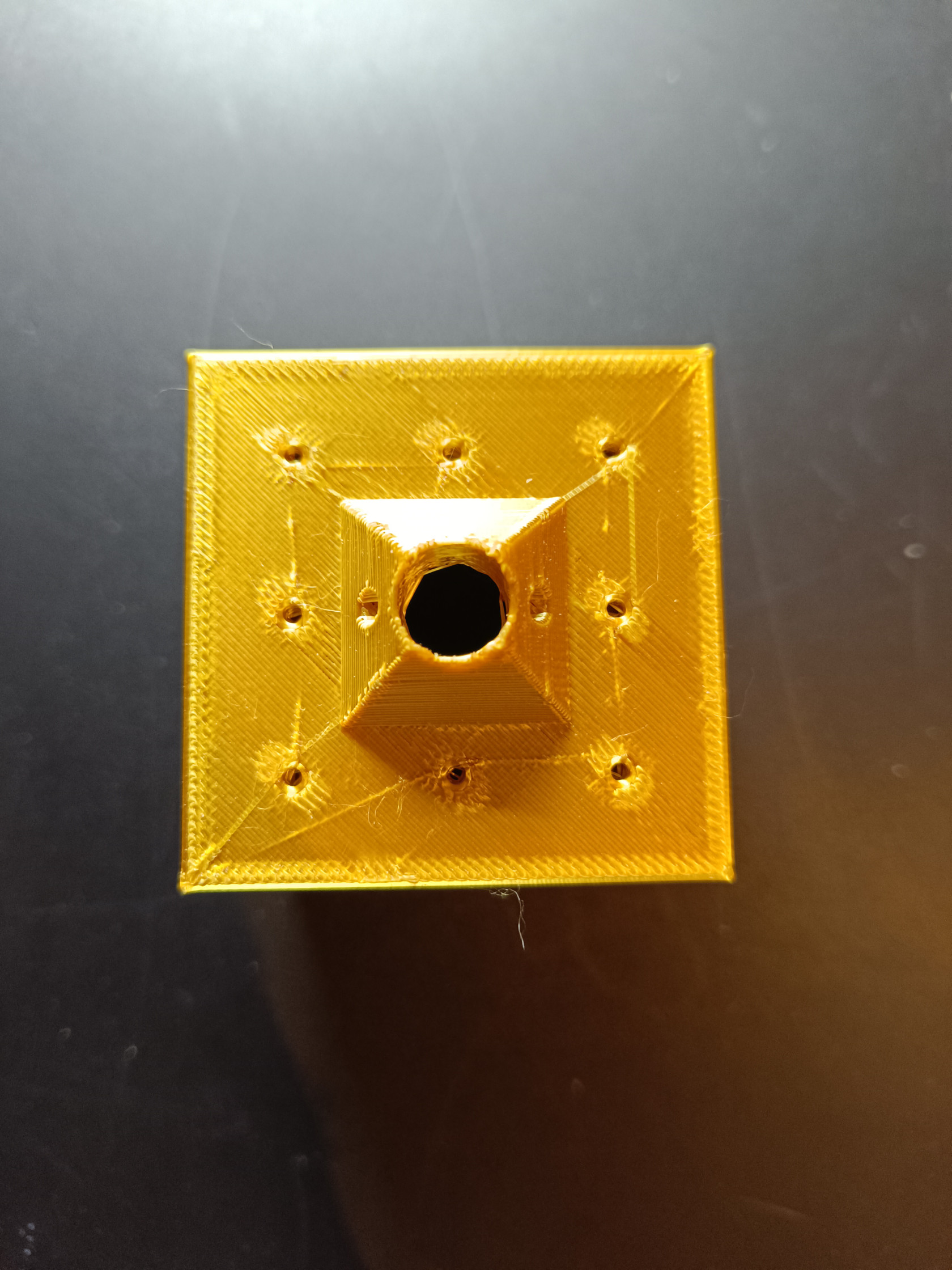

Fig.5 : Photo du couvercle :

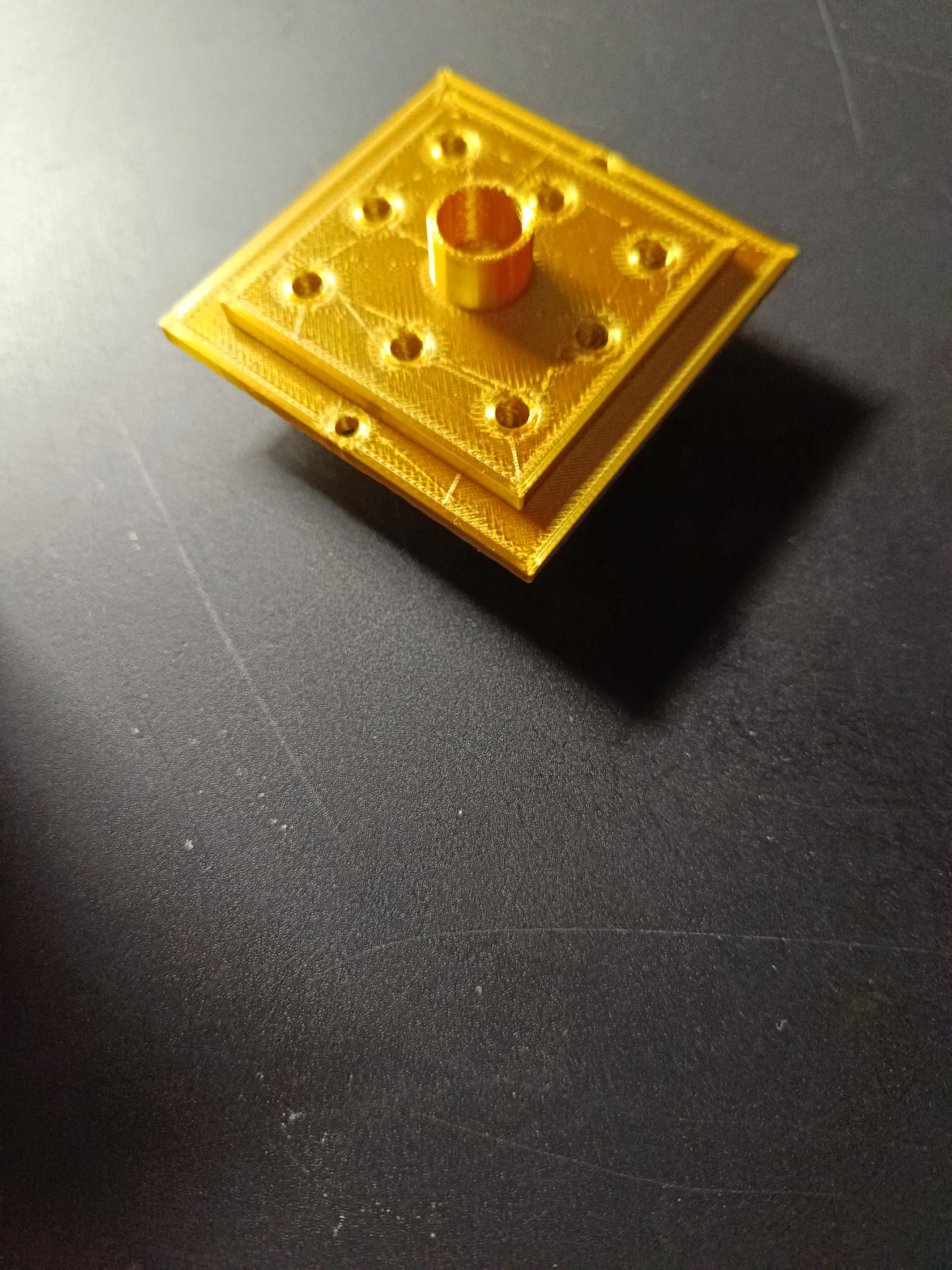

Étape 2 : Réalisation de la boîte de la tonne

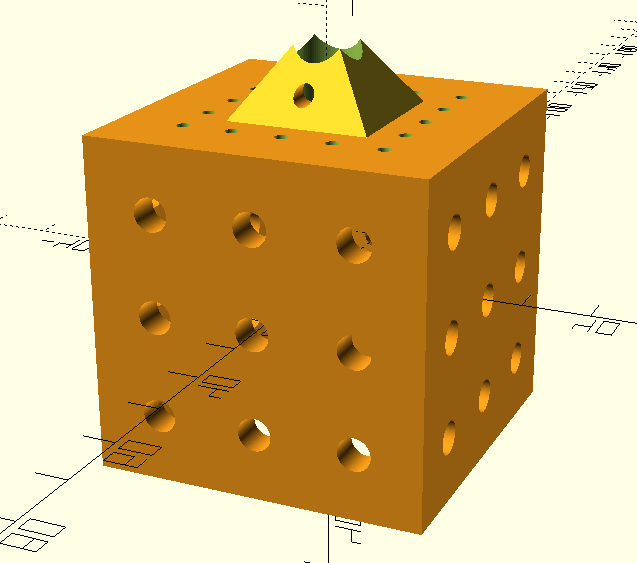

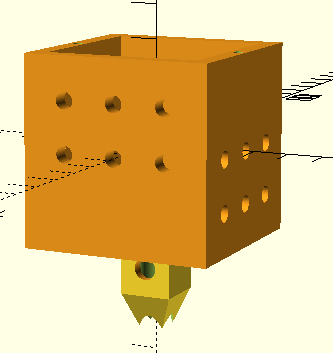

Pour construire la boîte, on va réaliser un design à l'aide du logiciel Openscad puis le convertir au format stl sous le nom carottier.

En utilisant le fichier stl dans une imprimante 3D, on réalise l'impression du modèle qui est présenté dans la figure 6.

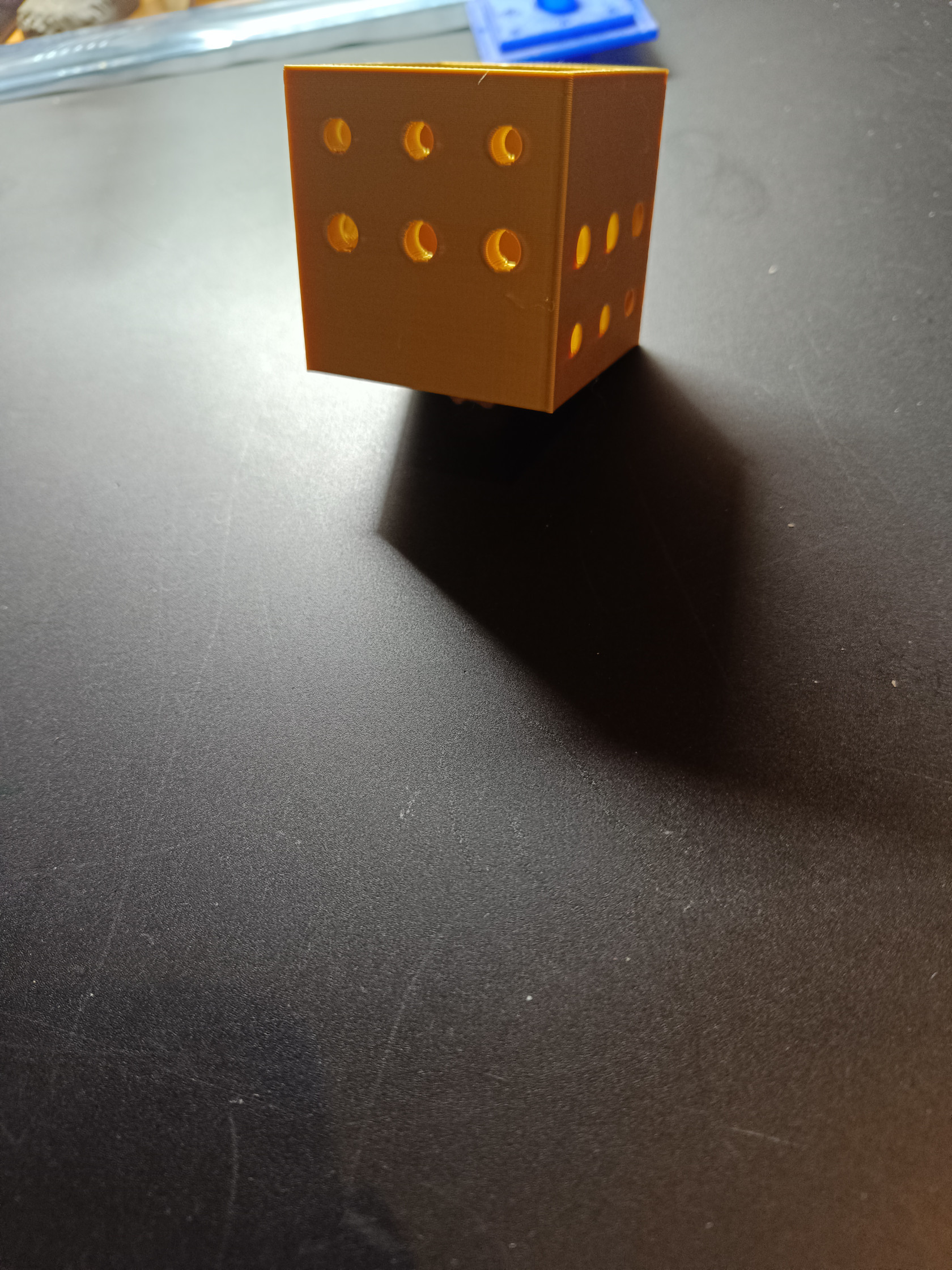

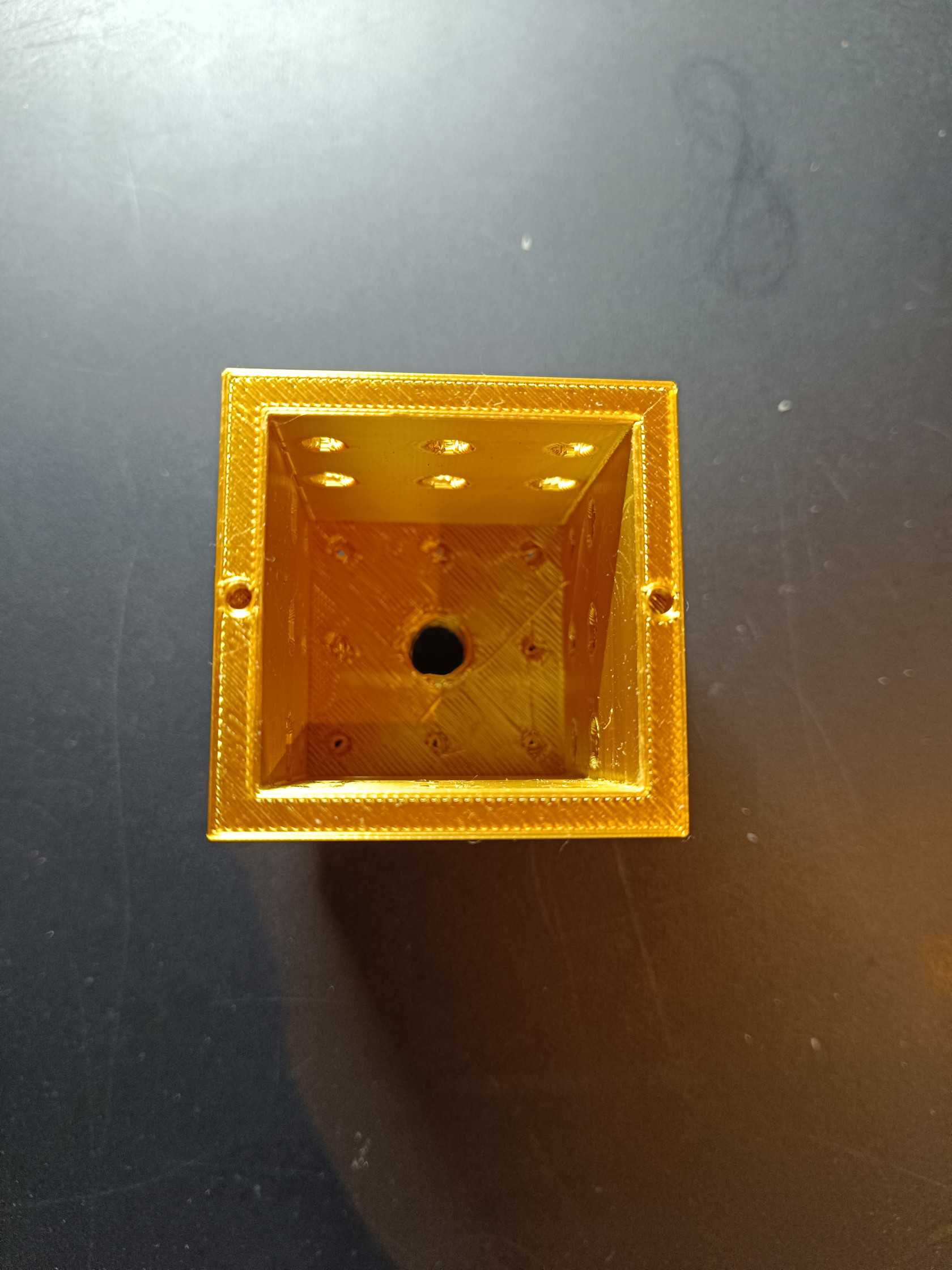

Fig.6 : Photo de la boîte :

Étape 3 : Construction du tube

Pour construire le tube du carottier, on prend un tube en acier plein de 10mm de diamètre, qu'on découpe à l'aide d'une scie à métaux pour obtenir un tube de 25cm de longueur.

Puis on va fileter à l'aide d'une filière de 10mm (fig.7), les 5 premiers centimètres du tube découpé (fig.8) afin de pouvoir y fixer deux écrous qui serviront à maintenir le tube dans la tonne bien en place (fig.9,10).

Fig.7 : Filière de 10mm :

Fig.8 : Tube non fileté : Fig.9 : Tube fileté :

Fig.10 : Tube fileté avec écrou :

Étape 4 : Assemblage du carottier :

- On enfile le tube dans la boîte (fig.11) où il va venir s'insérer dans une dépression ayant la forme de l'écrou (fig.12).

Fig.11 : Photo de l'insertion du tube : Fig.12 : Photo de la dépression en forme d'écrou :

- Puis on charge la tonne avec des plombs de pêche (fig.13) que l'on va maintenir dans la tonne à l'aide du second écrou que l'on enfile sur le tube (fig.14).

Fig.13 : Photo de la pose des plombs de pêche : Fig.14 : Photo de la fixation du second écrou :

- Puis on fixe le couvercle sur la boîte à l'aide de deux vis (fig.15) :

Fig.15 : Photo du vissage du couvercle :

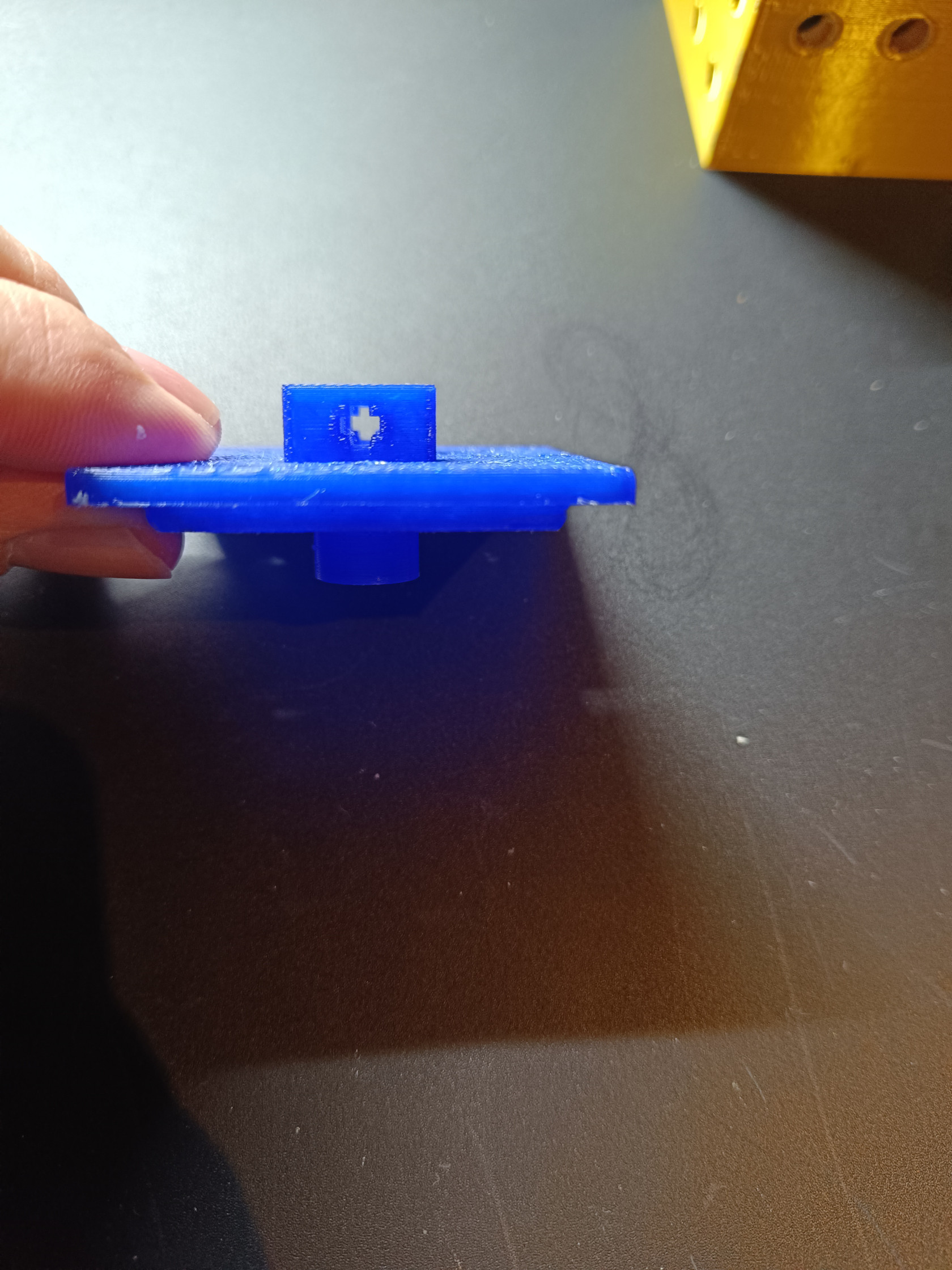

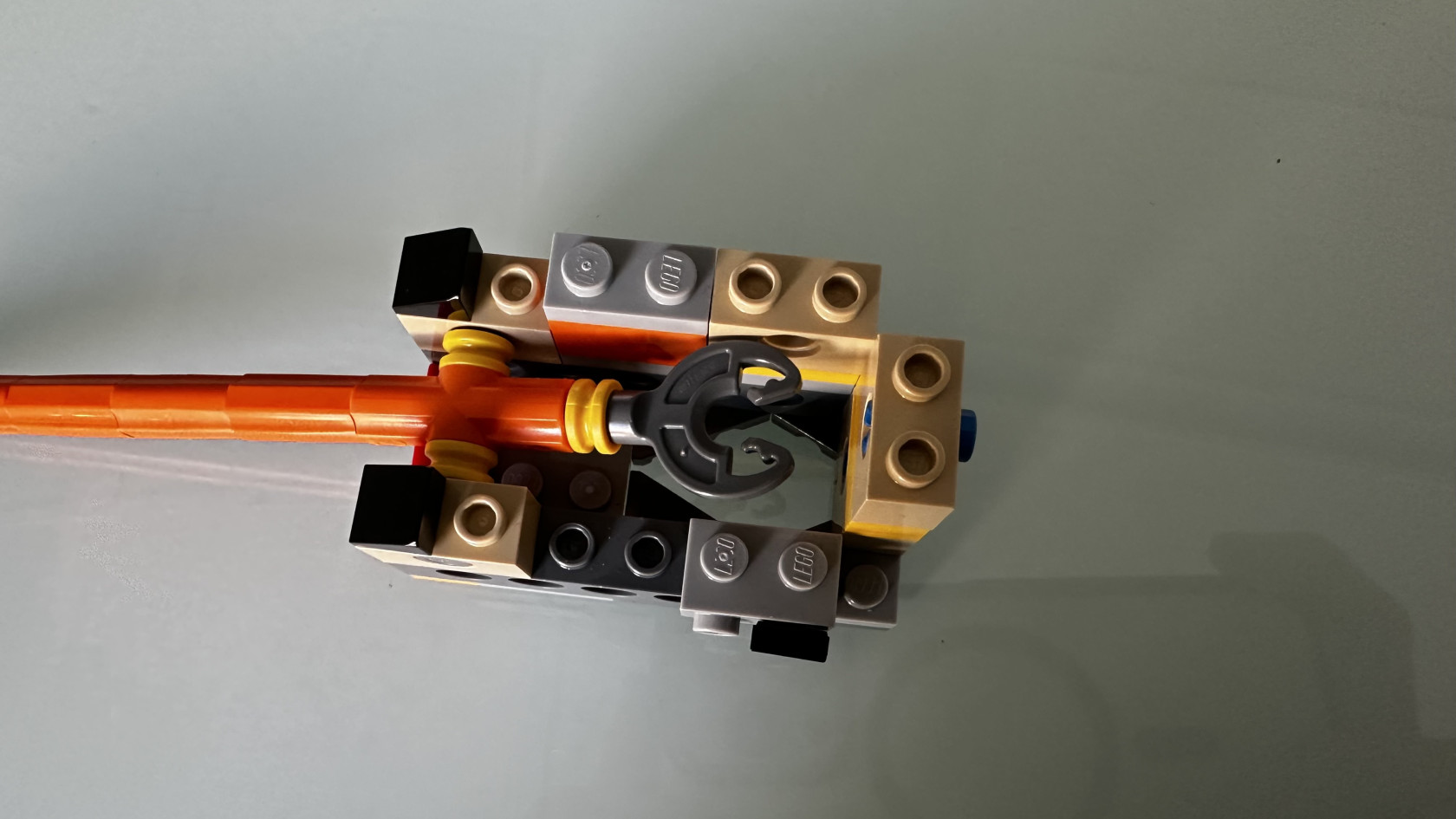

- Puis on fixe dans les encoches du couvercle un assemblage en "L" de pièces LEGO Technic constituant le crochet (fig.16) relié à un fil de pêche qui va servir à communiquer et maintenir le carottier avec la plateforme avant de le libérer (fig.17).

Fig.16 : Insertion des éléments LEGO :

Fig.17 : Éléments LEGO fixés :

Fig.18 : Photo de l'assemblage final :

Plateforme

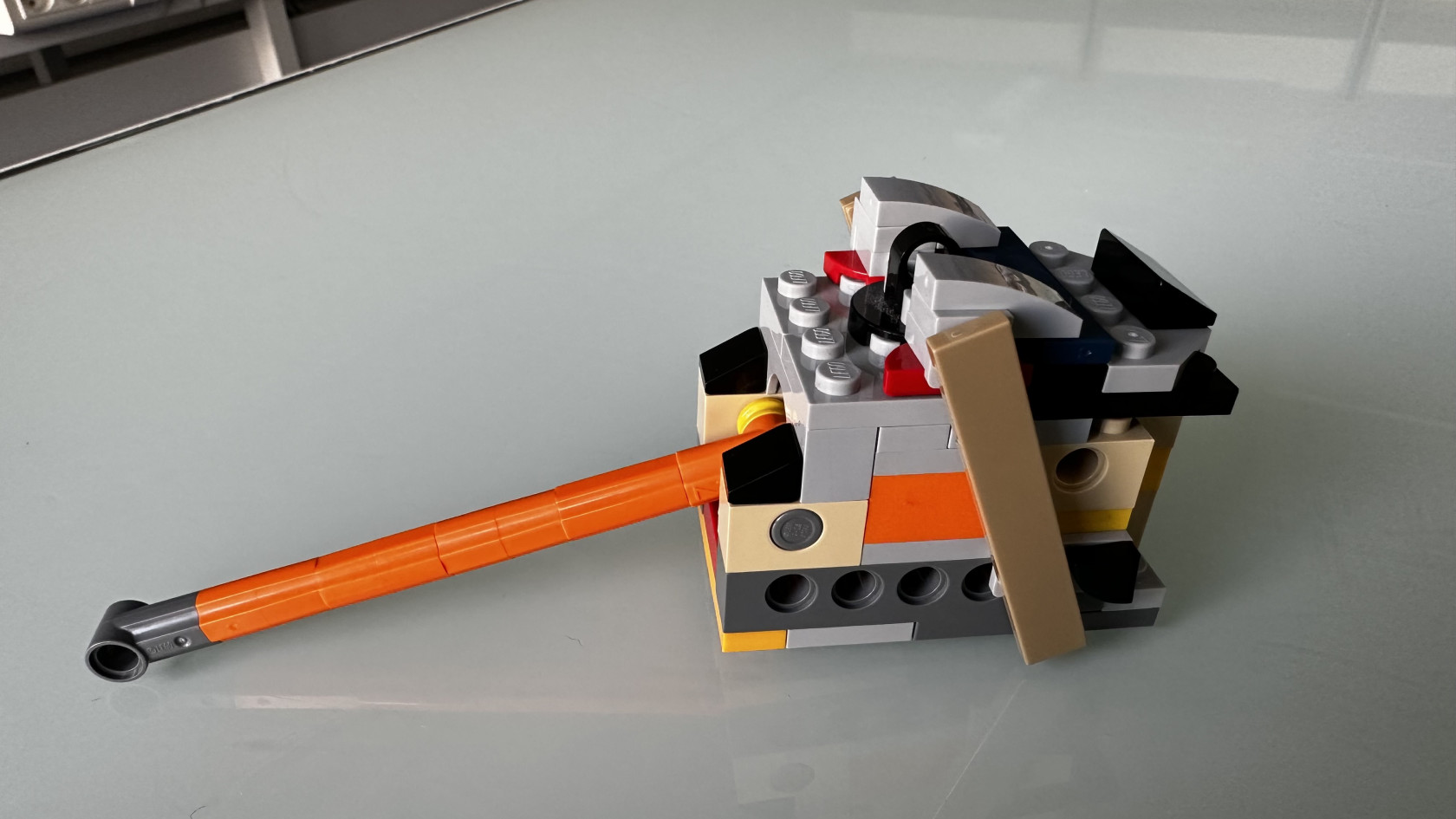

Pour la construction de la plateforme du carottier réalisée en LEGO on procède de la sorte :

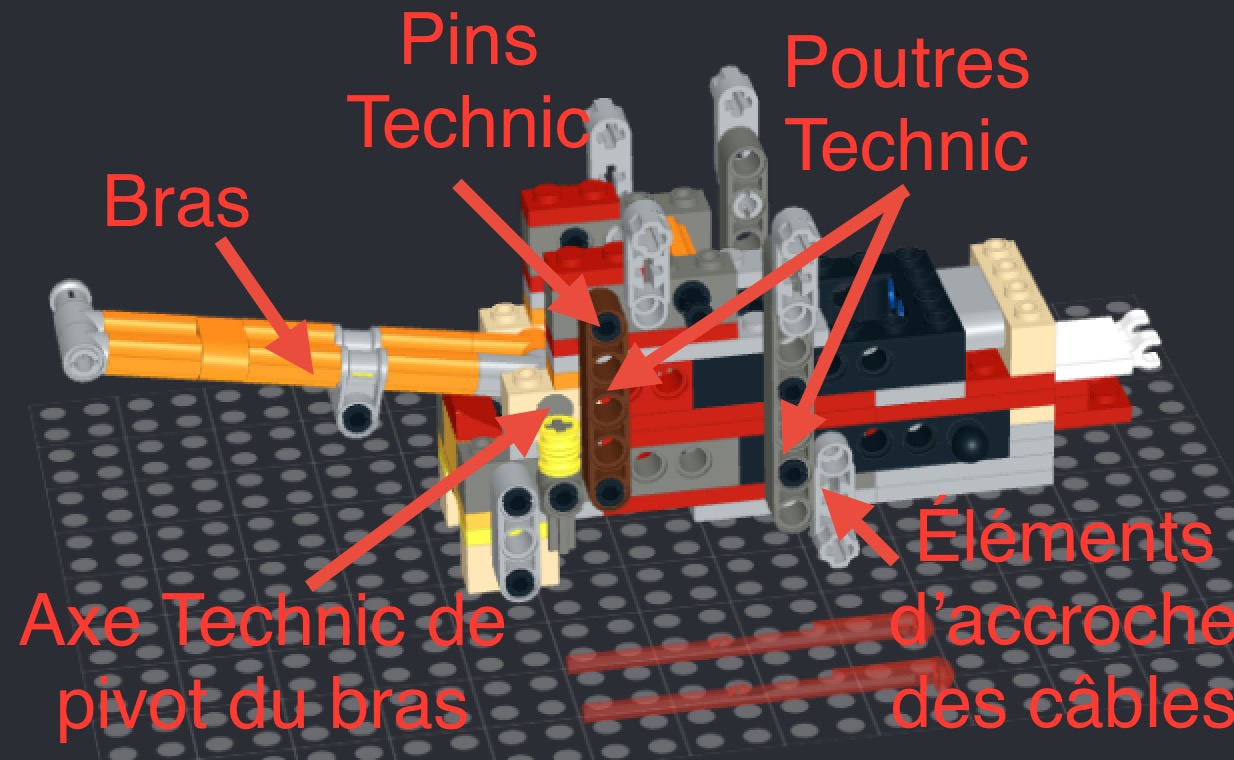

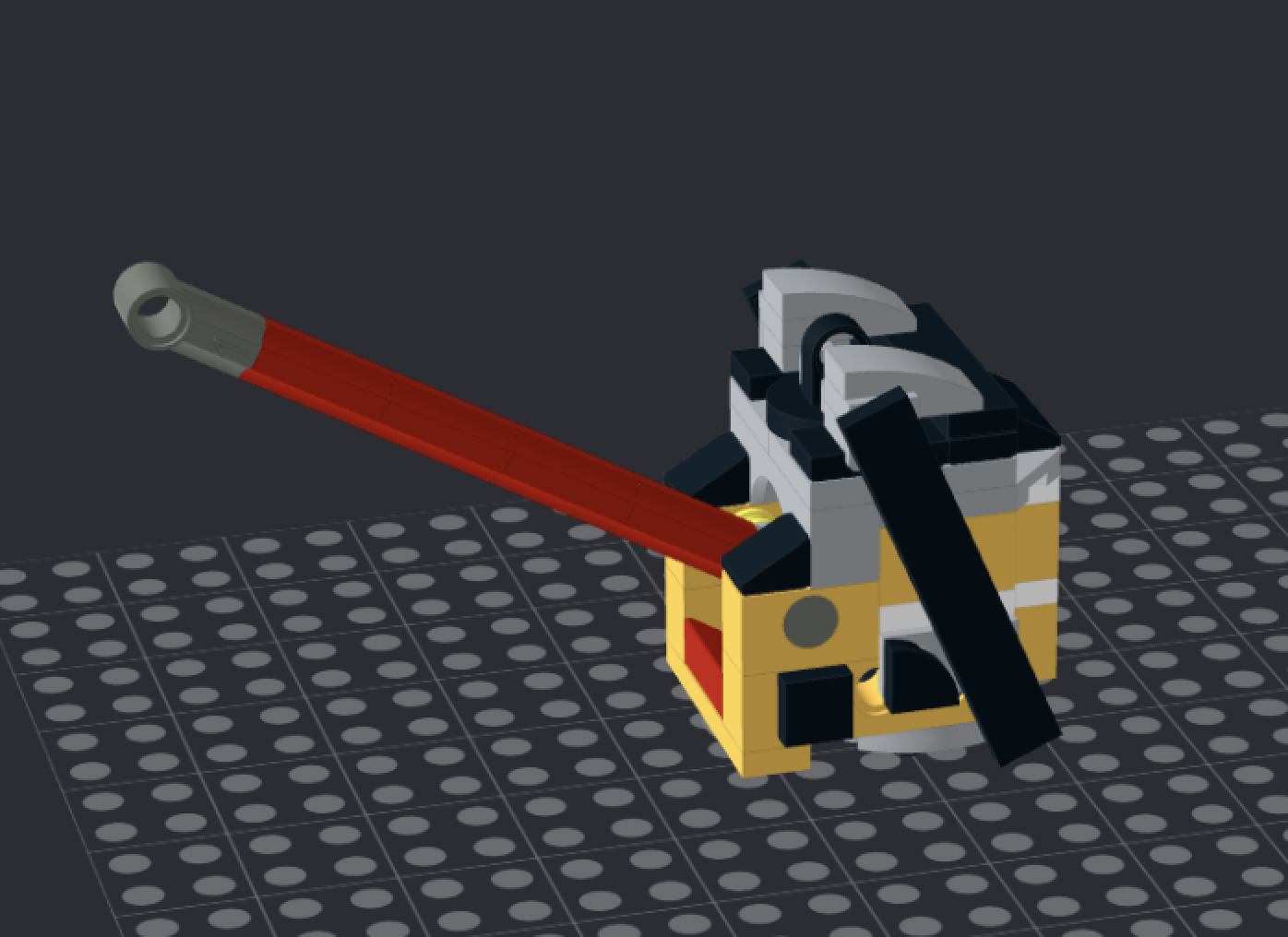

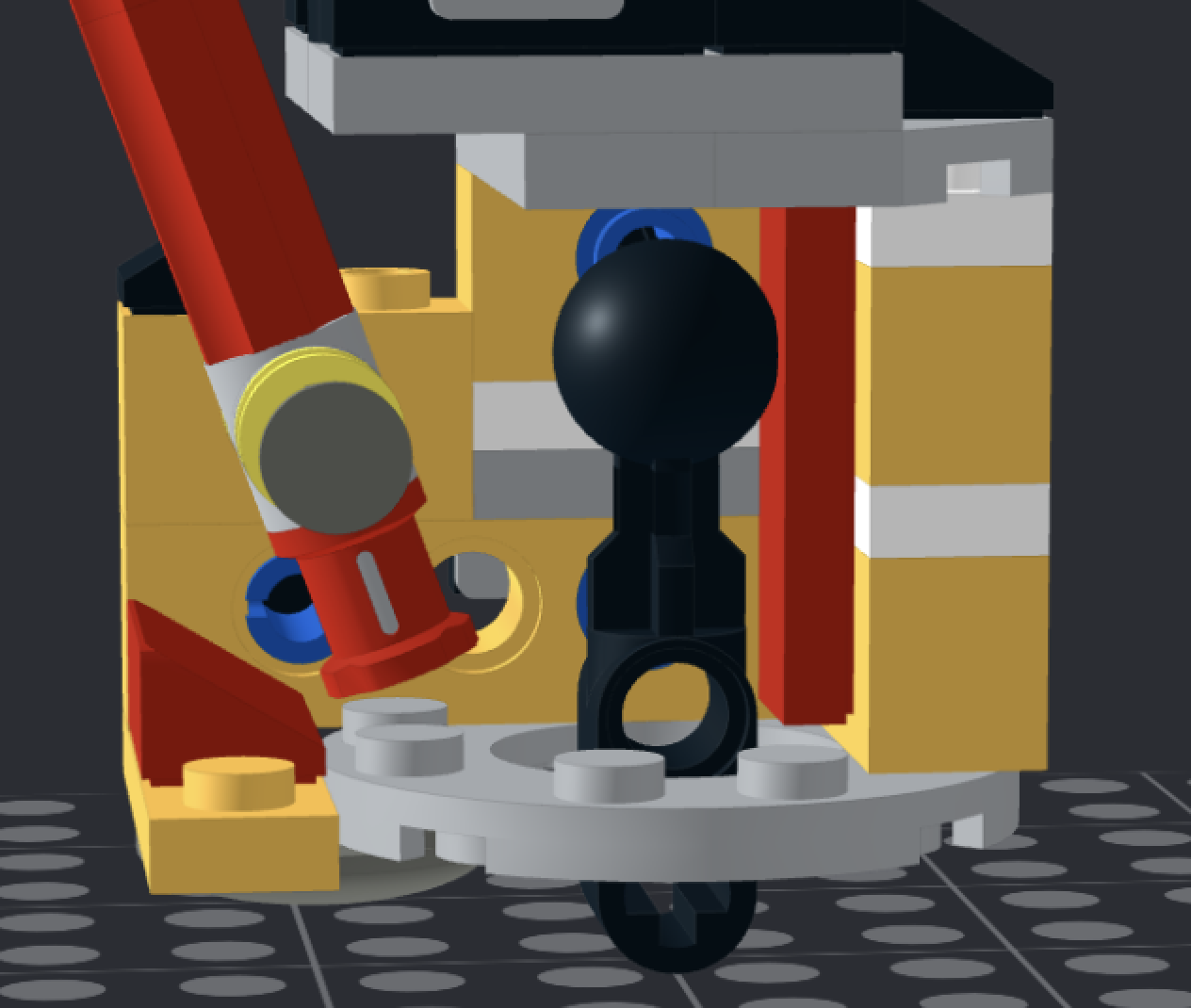

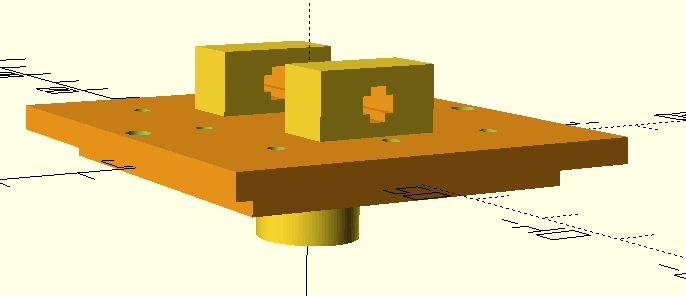

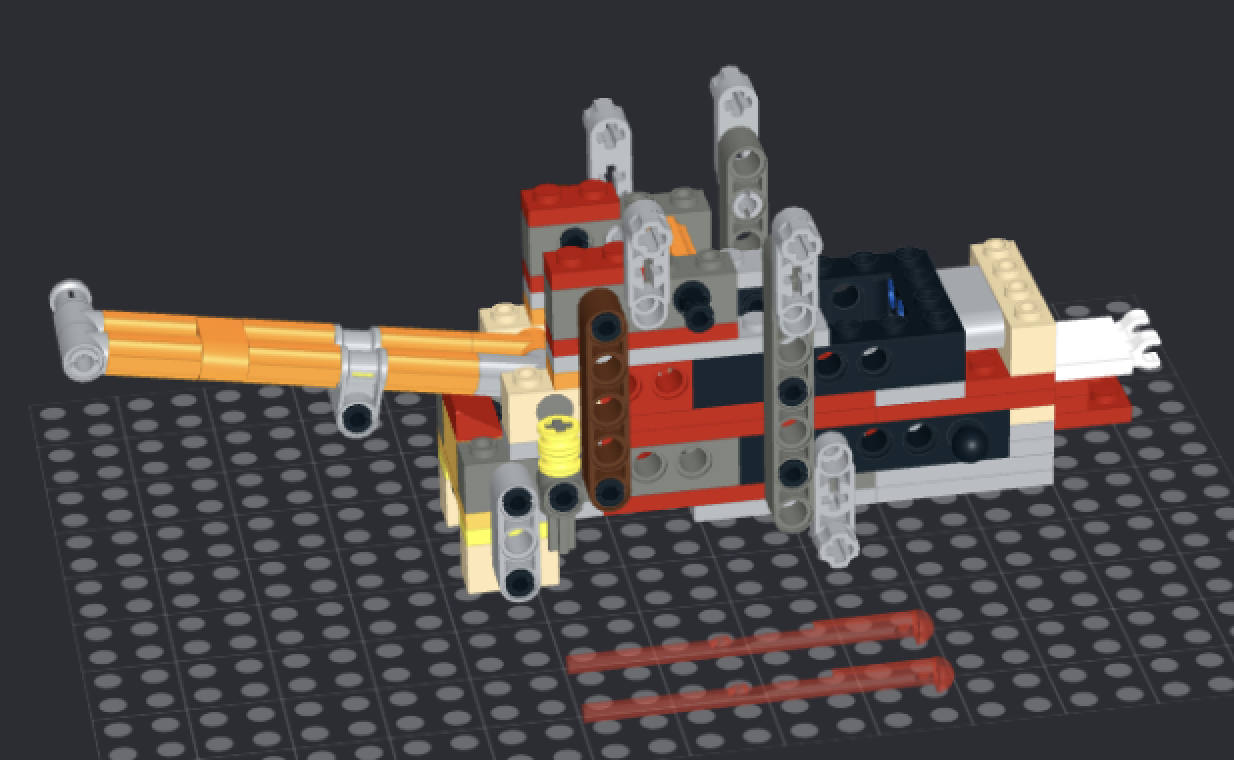

Étape 1 : Sur le logiciel Studio on imagine un assemblage (fig.19) permettant de reconstituer le mécanisme à partir de l'ensemble de l'inventaire disponible. La plateforme se devant d'être très résistante on utilise une technique classique de renfort de notre construction : l'utilisation de poutres et de pins LEGO Technic, qui viennent maintenir la structure en briques System cohésive. Le mouvement libre du bras est assuré par un axe Technic, pour plus de solidité et pour le bon fonctionnement du mécanisme celui-ci est construit sur deux rangées d'axes Technic. Enfin les éléments référence 6331859 sont utilisés pour accrocher les câbles au modèle.

Fig.19 : Capture d'écran de la modélisation de la plateforme nue :

Plans Plateforme (Version 2.1) _ Nue.io

Fig.20 : Photo de la plateforme avec carrosserie :

Plans Plateforme (Version 2.1)_Avec Carrosserie.io

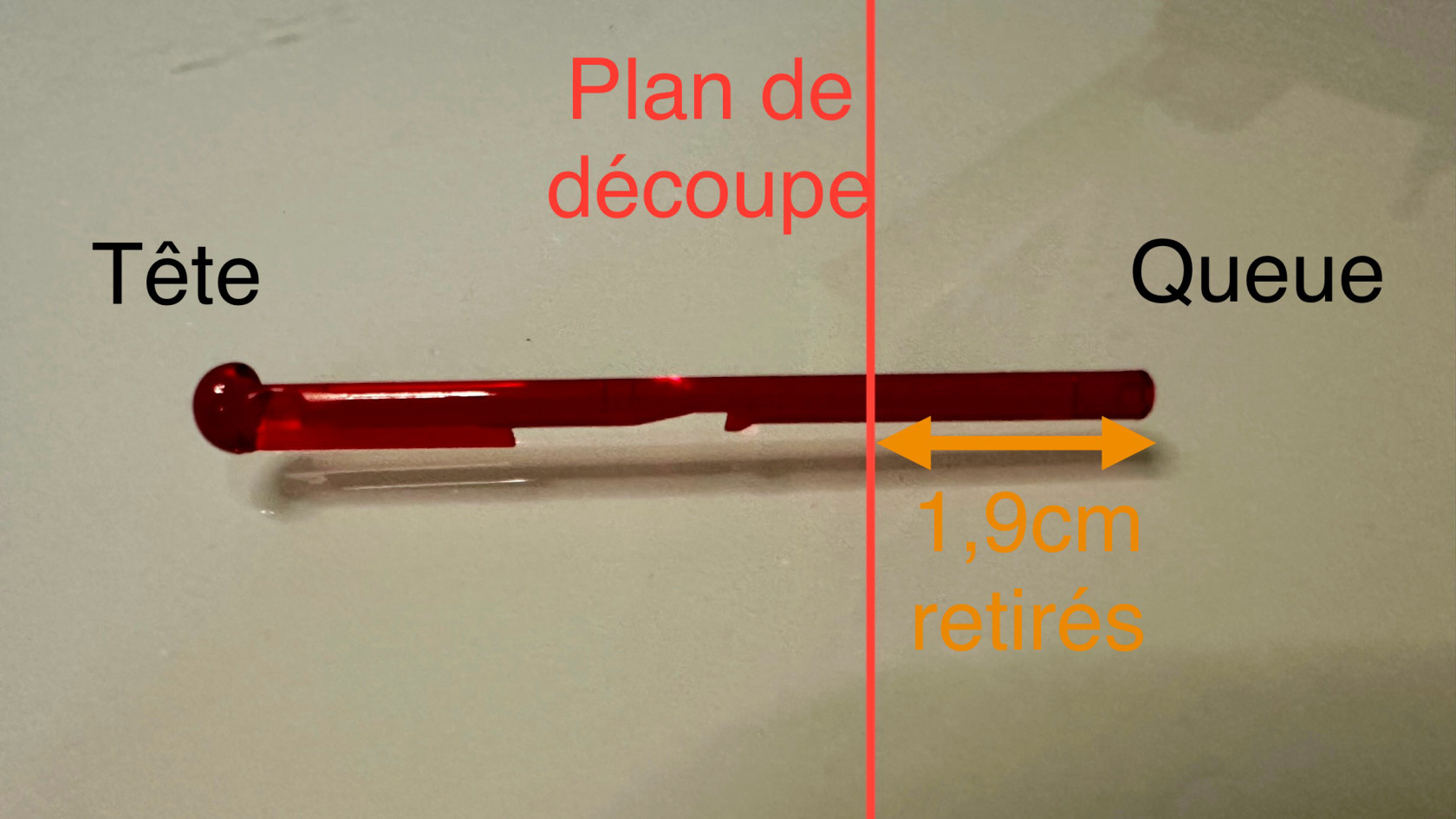

Étape 2 : On réunit ensuite les pièces nécessaires au montage d'une version physique (fig.20) que l'on peut tester, et affiner en fonction des résultats. Pour la version finale (2.1) on a produit des instructions de montage que l'on peut suivre pas à pas, à un détail près : les projectiles des missiles à ressort (référence pièce : 6287550, fig.21) ont été amputés de 1,9cm de longueur au niveau de leur queue pour maintenir une longueur de plateforme raisonnable.

Fig.21 : Photo des projectiles des lance-missiles à ressort :

Il suffit ensuite de rajouter un élastique au niveau du piston arrière, et plusieurs élastiques au niveau du bras pour qu'il se redresse avec une puissance nécessaire. Ces élastique sont respectivement maintenus par les pièces références 6143028 et 6261375 pour le bras, et 6344752 pour le piston.

Instructions Plateforme (Version 2.1).pdf

Détails du mécanisme conçu pour la plateforme :

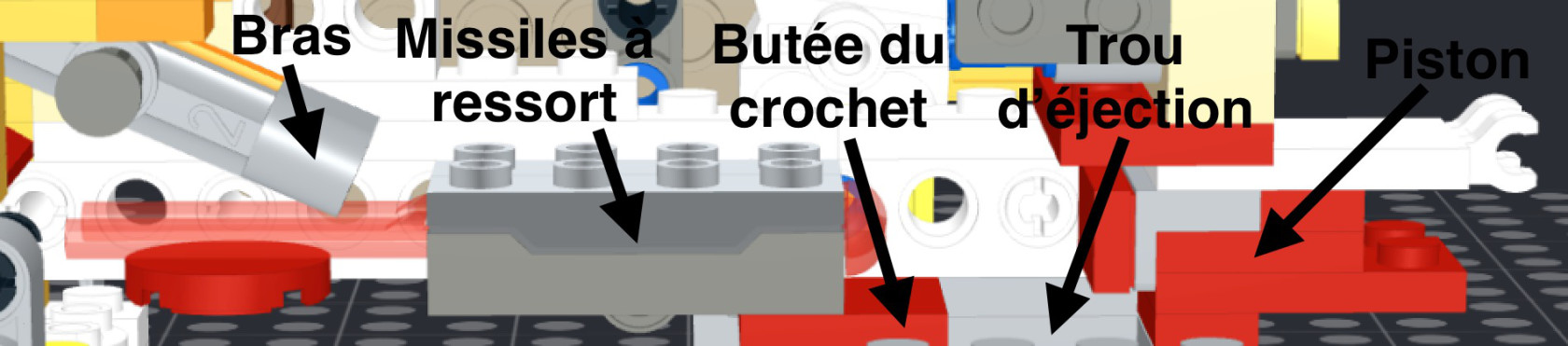

Ainsi l’utilisation d’un couple de pièces très particulier s’est avéré très fructueux : les lance-missiles à ressort (fig.22) :

Fig.22 : Photo d'un lance-missile à ressort armé :

Dans leur utilisation classique ceux-ci sont conçus pour être chargés dans un compartiment contenant un ressort, les missiles sont maintenus par une butée taillée à même la pièce (fig.23) :

Fig.23 : Photo du couple de pièces constituant un lance-missiles à ressort :

Ensuite une légère pression du doigt suffit à les libérer, et à les projeter loin grâce à l’énergie mécanique accumulée par le ressort (fig.24) :

Fig.24 : Vidéo du fonctionnement et déclenchement d'un lance missile à ressort :

Ainsi ce système nous donne un moyen de convertir une poussée verticale (celle du doigt) en une poussée horizontale (celle des missiles) : dans le carottier le bras est l’analogue du doigt, car en le faisant se relever à l’aide d’élastiques il apporte la même poussée verticale nécessaire à l’éjection des missiles que le doigt.

Enfin le carottier est retenu dans la plateforme par un assemblage de pièces Technic « en L » comme précisé plus haut qui vient prendre appui dans la plateforme juxtaposé à la tête des 2 missiles en place (fig.25,27) :

Fig.25 : Photo du crochet de blocage de la tonne à la plateforme :

Il a après suffit de trouver un moyen de maintenir la tonne en place : pour cela un piston coulissant est placé en arrière de la plateforme et grâce à un élastique, il exerce une poussée antagoniste, mais inférieure, à celle des missiles à ressort (fig.26) :

Fig.26 : Photo du piston de blocage de la tonne :

Ainsi quand le bras se relève, son extrémité interne vient appuyer sur la queue des missiles à ressort, qui en s'éjectant poussent le crochet lié au carottier, qui vient lui-même pousser le piston lui permettant de s'aligner en face de son trou d'éjection et d'être libéré (fig.27).

Fig.27 : Coupe de la plateforme laissant voir la chaîne du mécanisme :

Plans des designs LEGO

Plans Plateforme (Version 2.1) _ Nue.io

Plans Plateforme (Version 2.1)_Avec Carrosserie.io

Protocole :

- On commence par calculer la longueur de câble nécessaire pour que le carottier s'enfonce complètement en fonction de la longueur du câble du poids pilote

- Puis on charge la tonne du carottier avec des plombs de pêche (5x30g+40g = 190g de charge totale). Le carottier est ensuite armé dans la plateforme grâce à un assemblage en "L" de pièces LEGO Technic qui s'insèrent dans la plateforme

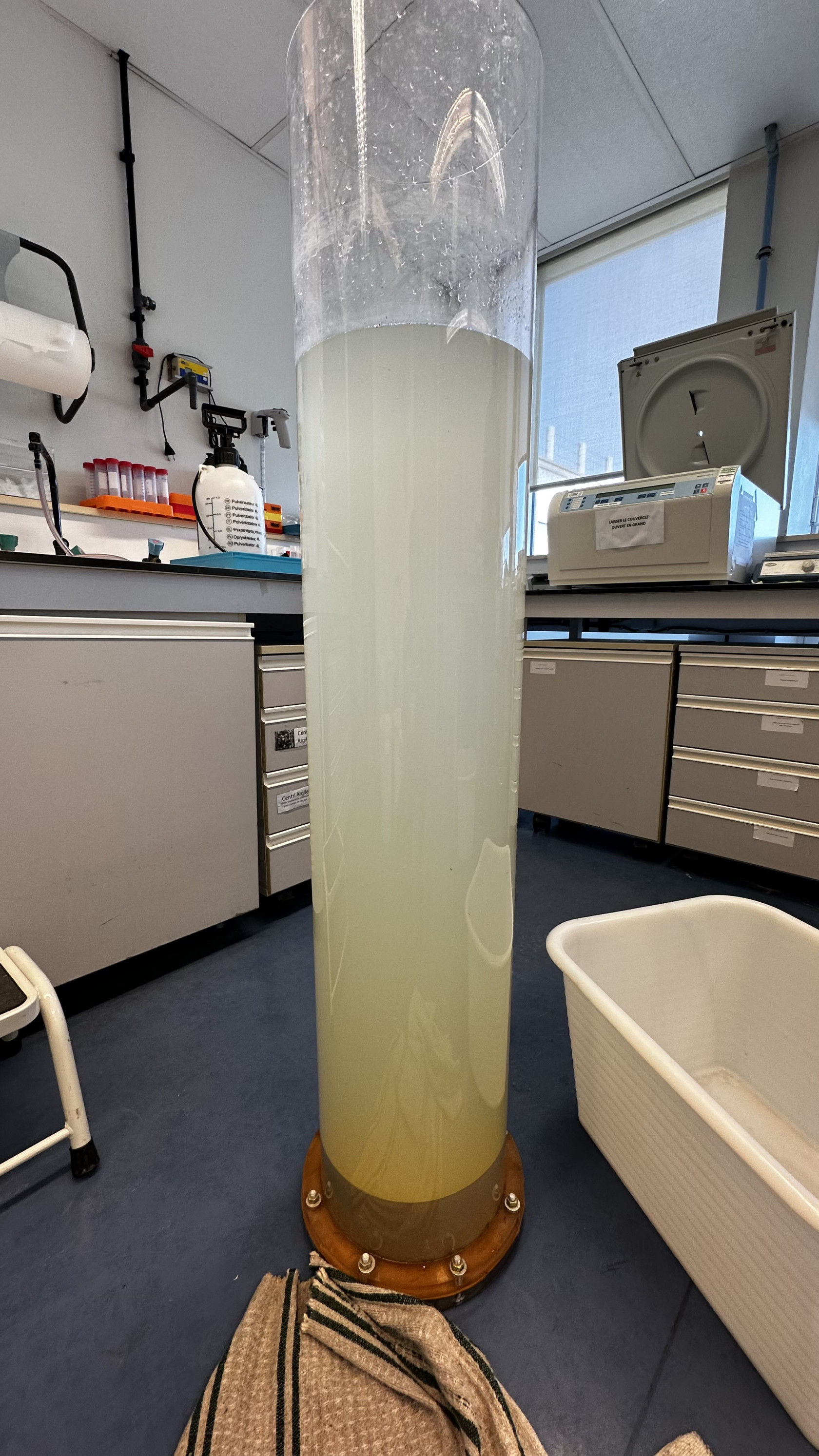

- On tapisse ensuite le fond de la colonne en verre avec environ 22-25cm d'épaisseur de sable puis on la rempli d'eau

- Une fois la colonne remplie, on peut y faire descendre le carottier à l'aide d'une corde que l'on maintient manuellement

- Une fois que le poids pilote à touché le fond et que le mécanisme s'est déclenché, le carottier se libère et s'enfonce dans le sable

- Une fois le carottier enfoncé, on le remonte manuellement à l'aide de la corde puis on le réarme en dehors de l'eau

Résultats :

Contraintes rencontrées :

- Lors des premiers tests avec les prototypes de plateformes, nous avons rencontré beaucoup de problèmes avec le centre de gravité de l'ensemble du modèle pour qu'il amorce une descente droite

- Problème lié à la différence de charge entre le poids pilote et la tonne (sur les versions 1.X des plateformes, les versions 2.X ont résolu ce problème)

- La tonne trop chargée entraînait un déclenchement prématuré du mécanisme sans le mouvement du bras sur les premiers prototypes versions 1.X (corrigé avec les versions 2.X)

Tests du modèle :

Pour les résultats, nous prenons en compte les ultimes essais réalisés 2 jours avant le rendu du wiki (nous continuerons certainement de peaufiner le modèle après les rendus finaux, mais ces futurs avancées ne seront bien sûr pas pris en compte dans cette section prévue pour le rendu).

Pour ces tests ultimes : nous avons tapissé la cuve d'environ 10cm de sable fin. En suivant le protocole (cf. section "Protocole"), nous obtenons les résultats suivants :

Vidéos des résultats :

Fig.28 : Vidéos de 3 tests en v ue complète :

Fig.29 : Vidéos de 3 tests vus sur le fond :

On peut retirer de ces résultats :

-

Le mécanisme fonctionne parfaitement, il n'y a jamais aucun raté : le carottier reste toujours bien en place dans la plateforme avant que les bras ne se relèvent, il ne se libère donc jamais précocement. Il est également systématiquement libéré dès que le poids pilote touche le sol : le contrat a été rempli en ce qui concerne le mécanisme.

-

L'ensemble du système (ensemble plateforme+carottier) descend droit dans la colonne d'eau.

-

Le carottier s'enfonce dans le sable (de 5 cm environ).

-

Le carottier a tendance à rebondir sur le sable en chutant, et pourrait donc davantage s'enfoncer en usinant la tige pour avoir une forme d'ogive à son bout ou en réduisant la longueur du câble pilote (réduire la hauteur de chute)

-

Le carottier chute parfois en biais dans la colonne d'eau

Conclusion/Ouverture :

Nous sommes parvenus à résoudre la problématique posée au départ, à savoir réaliser un modèle de carottier réduit dont on puisse observer le déclenchement du mécanisme de libération. Maintenant, deux voies majeures s'ouvrent pour l'amélioration du projet dans les années à venir. Tout d'abord imaginer un système qui peut, lorsque le bras se relève, envoyer un signal au moteur pour que la descente du carottier s'arrête (l'idée d'un cran d'arrêt mécanique ou d'un capteur sont à creuser...) . Et d'autre part, se pencher sur l'idée d'un tube creux (bien réfléchir aux matériaux...) avec un mécanisme de rétention des sédiments dans l'optique de pouvoir remonter de "vraies" carottes lors des démonstrations.

Remerciements

Nous souhaitons remercier Laurent Emmanuel pour avoir proposé ce sujet et nous avoir accompagné et fait confiance tout au long du semestre dans la réalisation du projet. Ses remarques ont été une grande source d'idées qui nous ont permis de résoudre de nombreuses difficultés.

Nous souhaitons remercier Pierre Théry pour le suivi assidu de notre projet et en particulier pour son aide dans l'impression et l'optimisation des pièces en impression 3D.

Nous souhaitons remercier Kevin Mendes pour ses conseils et les nombreuses pistes qu'il nous a suggérées au début du projet, et qui nous ont aidé à nous lancer.

Nous souhaitons remercier Loïc Labrousse pour son aide durant la réalisation du projet et ses conseils pour la création de l'affiche.

Enfin nous souhaitons remercier l'ensemble des fabmanagers pour leur aide précieuse dans la prise en main des imprimantes 3D.

Journal de bord

Journal de bord

Fig.1A : Schémas d'un carottier gravitaire :

Fig.1B : Schéma du principe du mécanisme du carottier gravitaire :

Schéma de Pierre-Jean Giannesini © Pierre-Jean Giannesini

Schéma de Pierre-Jean Giannesini © Pierre-Jean Giannesini

Fig.1C : Plan détaillé du mécanisme de la plateforme :

Plans fournis par Laurent Emmanuel

Plans fournis par Laurent Emmanuel

Vidéo principe de déclenchement du carottier :

-

Séance du 31/01/2025 :

Nous avons réalisé deux tests de pénétration de deux tubes métalliques dans différents substrats (sable plastique et sable fin). Les tubes testés sont de diamètre différent, respectivement 1,3 et 1,9 cm.

Fig.2A : Cuve de test 1 : 6 cm d'épaisseur de sable plastique et 10 cm de profondeur d'eau (1800 mL) :

Fig.2B : Cuve de test 2 : 14 cm d'épaisseur de sable fin et 8 cm de profondeur d'eau (1650 mL) :

Le tube de 1,9 cm de diamètre semble mieux s'enfoncer que l'autre dans les deux types de substrat, mais durant nos tests nous nous sommes rendu compte qu'un tube transparent (manche sur le schéma) de stylo Bic serait finalement peut-être le plus adapté (résistant, assez fin, transparent, bout en entonnoir idéal pour retenir une carotte de sédiments).

Fig.2C : Structure du stylo Bic décomposé en différentes parties :

L'idée serait donc d'utiliser le manche comme tube pour prélever du sable et ainsi illustrer le mécanisme présent sur le carottier. Le bouchon, une fois privée de son apex plat pourrait servir de piston. Enfin le manche du Bic présente une petite perforation latérale qui pourrait servir à constituer une butée pour le piston.

Fig.2D : Schéma des dimensions du manche du bic :

-

Séance du 07/02/2025 :

Fig.3A : Photo du système de poids :

Idée : utilisation de rondelles en acier trouées mises sur un tube en aluminium de 1 cm de diamètre fixé sur le stylo bic. Une première rondelle serait soudée à la base du tube en acier, servant de cran d'arrêt pour l'empilement des autres rondelles formant le lest.

Autre idée : utilisation d'un tube creux (en aluminium ?) dans lequel on déposerait des billes métalliques ou de sable pour créer le lest.

Fig.3B : Schéma du système de poids :

Fig.3C : Schéma du système de libération du carottier :

En s'inspirant des plans du mécanisme réel de libération du carottier, on pourrait concevoir un système en LEGO (ou en partie).

Fabrication d'une première idée d'un système de poids :

Matériels :

- Tube en aluminium 12 mm diamètre

- Cheville nylon plastique 12 mm *2

Outil :

Étape 1 :

- - découpage à l'aide de la scie à métaux d'un morceau de tube en aluminium de 4 cm de longueur

Étape 2:

- - découpage à l'aide de la scie à métaux de la partie haute des deux chevilles

Étape 3 :

- début d'assemblage

- Sur le manche du stylo, mettre l'une des deux extrémités de cheville

- enfilé l'extrémité sur le manche jusqu'au niveau du petit trou sur le manche

Étape 4:

- mettre le morceau du tube acier sur le manche

Étape 5 :

- enfilé le nombre de rondelles en métal désiré pour faire le poids sur le tube en aluminium

Étape 6 :

- mettre l'autre extrémité de cheville pour faire office de bouchon à l'extrémité du tube

On obtient ainsi un prototype de système de poids amovible et réglable suivant la quantité de poids requise. (Il va falloir tester si cela fonctionne).

-

Séance du 14/02/2025 :

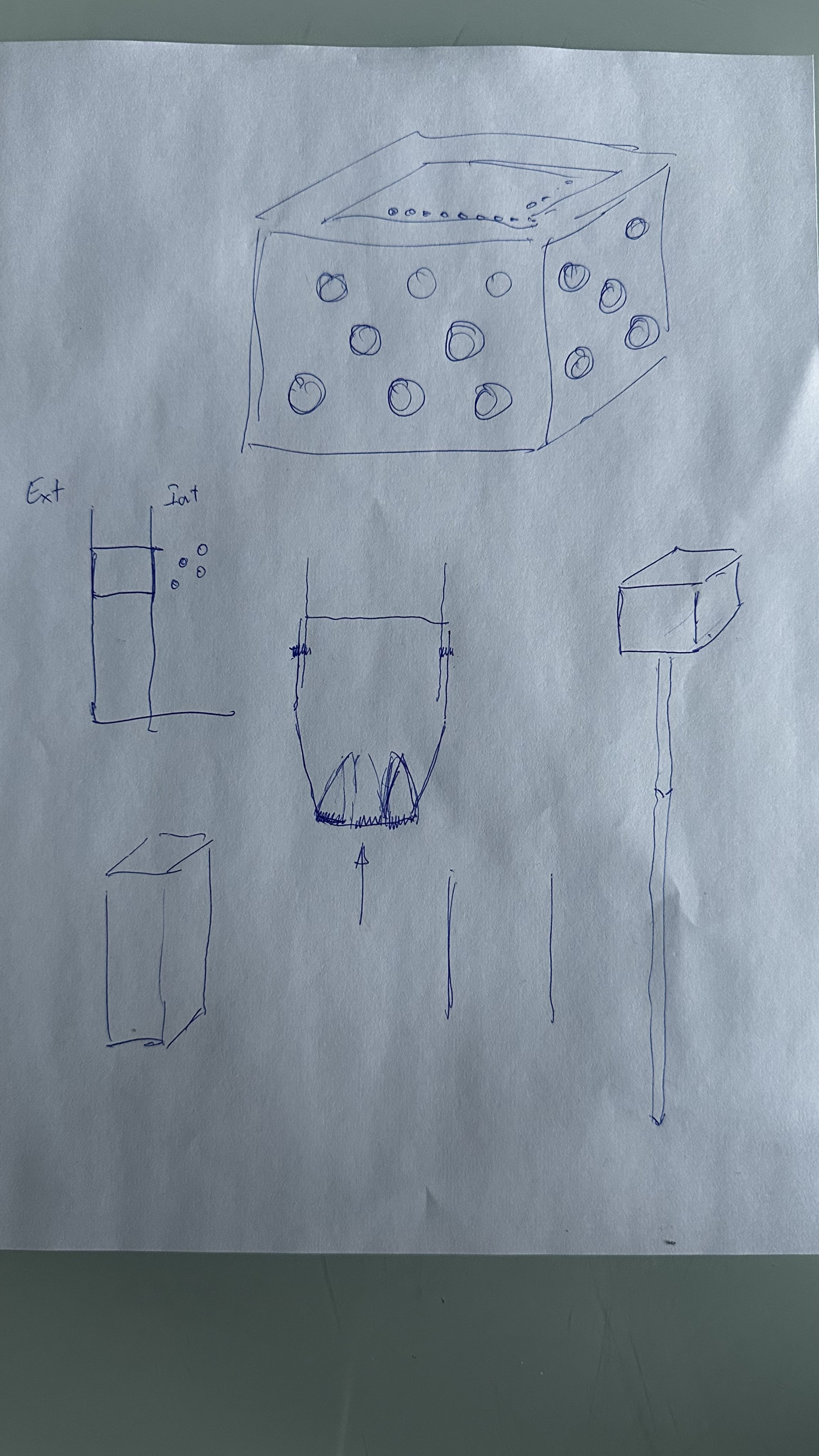

1) Conception d'un prototype de la plateforme (version 1.0) avec le logiciel Studio :

Fig.4A : Vue d'ensemble :

Fig.4B : Vue en coupe (pièce noire bloquée)

Fig.4C : Vue en coupe (pièce noire libérée) :

- Principe : quasi-identique au carottier réel. Quand le fil portant le messager est tendu le bras permet de maintenir bloqué la boule noire de la pièce au centre de l'image 2 qui est reliée au carottier. Quand le câble se détend, le bras se lève, la boule est libérée et le carottier est donc lâché (image 3).

2) Tests du système de poids du carottier :

Les tests avec le dispositif montré à l'étape 5 de construction n'ont pas donné de résultats probants. Le Bic s'est avéré trop léger et s'incline dans la colonne d'eau, de plus il ne s'enfonce pas assez dans le sable fin ou de rivière. Des tests avec un bic troué sur le dessus (bouchon retiré) afin de faire passer une corde "guide" pour éviter que le carottier ne s'incline, et un support de pointe métallique ont été réalisés (image 4). Là encore, le système s'incline dans le sédiment et ne s'enfonce pas assez : le Bic en plastique transparent est trop léger et le poids pas assez conséquent.

Fig.4D : Bic de la deuxième série de tests :

En conséquence un changement de stratégie s'impose : une tige métallique usiné au bout en forme d'entonnoir et un système de poids basé sur le principe d'un compartiment creux contenant des billes métalliques (image 5) devrait fournir une masse et une inertie nécessaires pour que le carottier s'enfonce droit dans le sédiment.

Fig.4E : Schéma du nouveau système de poids : un compartiment creux percé de trou pour laisser l'eau s'infiltrer contenant des billes métalliques :

Prochaine étape : construire le prototype de plateforme et commencer à produire le carottier.

-

Séance du 21/02/2025 :

Impression de la tonne du carottier :

Design de la boîte contenant les poids pour le carottier à l'aide d'OpenSCAD :

Fig.5A : Boîte du carottier modélisée sur OpenSCAD :

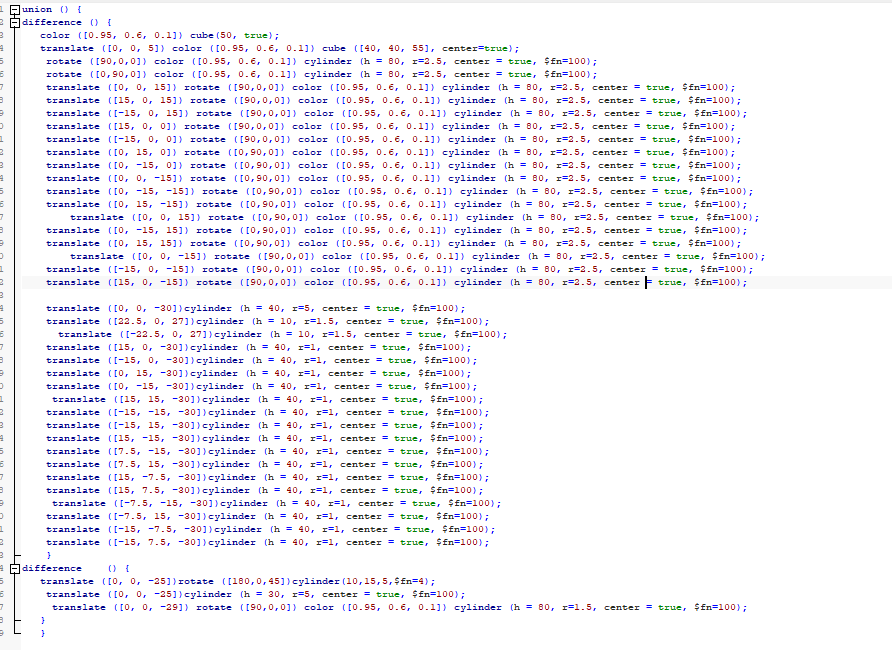

Code de la boîte du carottier :

Fig.5B : Couvercle du carottier modélisé sur OpenSCAD (à l'envers):

Fig.5C : Couvercle du carottier modélisé sur OpenSCAD (à l'endroit):

Code du couvercle du carottier :

Nous les avons ensuite convertit en format .stl afin de pouvoir les importer sur un logiciel de design qui va ensuite les convertir au format .gcode.

Nous les avons ensuite convertit en format .stl afin de pouvoir les importer sur un logiciel de design qui va ensuite les convertir au format .gcode.

Nous pouvons ensuite réaliser l'impression à l'aide de l'imprimante 3D

Le modèle de la plateforme (version 1.0) a été construit (cf. fichier "Plans Plateforme (version 1.0).io") :

Fig.5D : Photo de la plateforme assemblée :

Il faudrait le tester dans l'eau, car le mécanisme semble permettre une libération trop précoce du carottier (système "en fourchette" à essayer). Il devrait également permettre un réarmement simple, avec un système de retour du soutien-gorge en position initiale.

Fig.5E : Photo du résultat de l'impression 3D du couvercle :

Modification légère des modèles de la boîte du carottier :

Pour le couvercle de la boîte du carottier :

Code OpenSCAD :

Fig.5F : Nouveau couvercle du carottier modélisé sur OpenScad :

Pour la boîte du carottier :

Code OpenSCAD :

Fig.5G : Boîte du carottier modélisée sur OpenScad (à l'envers):

Par la suite, nous utilisons le logiciel IdeaMaker afin de transformer le fichier .stl issu d'OpenSCAD en fichier .gcode utilisable sur une imprimante 3D.

Impression 3D via l'imprimante 3D Raise3D pro 2 :

Fig.5H : Photo de l'imprimante 3D :

Fig.5I : Interface pour la boîte du carottier avant impression (à gauche) et du couvercle avant impression (à droite) :

Résultats :

Fig.5J : Photos du résultat d'impressions du couvercle :

Fig.5K : Photos du résultat d'impressions de la boîte :

Fig.5L : Photo du résultat de l'assemblage des deux :

Problèmes rencontrés :

-

idée d'une pièce pour bloquer le tube qui ne s'est pas bien imprimé, il faut donc trouver une autre solution

-

Vérifiez que les dimensions de la boîte sont assez grandes car en raison de soucis d'impression, nous avons réduit le modèle numérique

-

Séance du 07/03/2025 :

Problème rencontré : le couvercle du carottier présentait une dimension trop juste, on a donc du relancer une impression avec des dimensions agrandies.

Nous avons réalisé un test avec la tonne du carottier rempli de petites billes en métal, le test à été concluant, le carottier s'enfonçait bien et semble bien descendre dans la colonne d'eau. Après mesures, le poids de la tonne du carottier pleine est de 310 g.

Fig.6A : Photo du test :

Une version 1.1 de la plateforme a été désignée cette fois-ci avec une fourchette, pour que le mécanisme soit plus solide :

Fig.6B : Photo de la nouvelle plateforme (version 1.1) assemblée (vue externe) (cf. fichier "Plans Plateforme (version 1.1).io") :

Fig.6C : Photo de la nouvelle plateforme (version 1.1) assemblée (vue interne) :

Fig.6C : Photo du nouveau couvercle imprimé :

Les nouvelles mesures permettent à un axe en croix LEGO de s'insérer sans problème et ainsi d'assurer le lien tonne-plateforme.

Idées pour la suite :

-

perfectionner légèrement la boîte carottier

-

prendre les dimensions afin de pouvoir réaliser le tube d'acier plein

-

réfléchir au poids pilote et au fil

-

réfléchir au système d'attache du câble

-

réfléchir au système de déploiement du carottier et sa descente

-

veillez à la solidité de la plateforme (se préparer à peut-être remplacer le LEGO par des composants en impression 3D)

-

Séance du 13/03/2025 :

Amélioration de la boîte du carottier sur OpenSCAD :

Code de la boîte du carottier :

Code du couvercle :

Résultat :

Fig.7A : Photo de la nouvelle version de la boîte imprimée :

Fig.7B : Photo de la nouvelle version du couvercle imprimée :

Fig.7C : Photo du nouvel assemblage :

-

Séance du 14/03/2025 :

Nous avons testé l'assemblage de la tonne avec la plateforme et un poids pilote d'essai : pour peu que les poids soient équilibrés, le dispositif est stable, le carottier n'est pas libéré avant que le poids pilote ne touche le sol. Donc essai concluant dans l’air.

Fig.8A : Vidéo de l'essai :

Fig.8B : Photo de l'essai :

Nous avons découpé un tube métallique de 20cm à l'aide d'une scie à métaux qu'il faudra utiliser au bout :

Fig.8C : Photo du tube métallique :

Prochaine étape : retravailler la coque de la tonne pour qu'elle s'ajuste mieux au tube (essayer une forme plus cylindrique comme le modèle ci-dessous, imprimé par Pierre Théry) :

Fig.8D : Photo de la nouvelle tonne plus hydrodynamique :

Il faut nous trouver des plombs de pêche à masses variables pour permettre un ajustement des masses de la tonne et du pilote entre elles.

-

Séance du 21/03/2025 :

Nous avons utilisé une filière afin d'usiner le tube en acier pour pouvoir y fixer un boulon pour pouvoir faire tenir le tube en acier à la tonne.

Fig.9A : Photo de la filière de 10mm :

Fig.9B : Photo du tube en acier avant filetage :

Fig.9C : Photo du tube en acier après filetage :

Fig.9D : Photo du tube en acier fileté avec le boulon :

Le moteur prévu pour dérouler/enrouler le câble nécessite une alimentation de 12V pour être assez puissante.

Fig.9E : Photo du moteur fourni :

Fig.9F : Photo du modèle de carottier assemblé :

-

Séance du 28/03/2025 :

Estimation des longueurs de câble du carottier :

En prenant en compte une hauteur de chute de 30 cm et 50 cm environ, sur estimez les longueurs de câble nécessaires.

Fig.10A : Photos des calculs des longueurs de câble :

On réalise également un enrouleur de câble pour le carottier à l'aide de l'imprimante 3D :

Fig.10B : Photos de l'enrouleur de câble imprimé :

Fig.10C : Vidéo de l'enrouleur de câble attaché au moteur :

-

Séance du 04/04/2025 :

Des tests ont été réalisés dans la cuve définitive, ainsi le comportement du modèle dans l'eau a pu être étudié précisément :

Poids de la tonne : 426,2 g

Poids du pilote : 200 g

Problèmes rencontrés :

-

améliorer le centre de gravité ce qui passerait soit par un décalage du point d'ancrage de la plateforme, soit par un allègement de la tonne étant donné que la tige est pleine et en métal, il est peut-être inutile d'alourdir la tonne davantage. Ainsi on pourrait diminuer du même coup le poids du pilote.

-

noeuds CRUCIAUX pour un bon fonctionnement du modèle (noeud de chaise, noeud marin...)

-

bras à considérer en un seul bloc et peut-être en métal, la tige LEGO en plusieurs éléments subit des tensions certainement trop contraignantes sur le long terme. Le reste de la plateforme est lui en revanche tout à fait résistant

Points positifs :

-

Le reste de la plateforme en LEGO est tout à fait résistant

-

Le mécanisme est tout à fait fonctionnel

Fig.11A : Vidéo du test dans la cuve :

-

Séance du 11/04/2025 :

Pensez-bête pour Pierre : fileter davantage la tige pour fixer un deuxième boulon pour éviter à la tige de bouger verticalement dans la tonne et imprimer un nouveau couvercle avec un cercle "cale-boulon".

Réflexion sur les points de correction à appliquer :

-

Bien s'assurer du mouvement libre du bras (peut-être aussi jouer sur sa longueur)

-

Utiliser du fil de pêche

-

Trouver un moyen de faire tenir le fil du poids pilote sans noeud

-

Réduire le poids pilote

-

Équilibrer les poids entre la tonne et le poids pilote

-

Séance "Vacances de Printemps"

Suite au bilan de la première session d’essai, nous avons décidé de revoir le mécanisme de déclenchement. En effet après réflexion, celui-ci paraissait encore trop fragile pour être viable notamment sur une utilisation à long terme.

Le problème majeur à résoudre nous a semblé être de « dé-corréler » le bras de la tonne, car avec la version 1 du mécanisme, le bras seul était chargé de maintenir la tonne bloquée en place. Ceci ne pouvait être accompli que par l’ajout de nombreux poids pilote au bout du fil afin d’équilibrer les différents poids et de lui donner une force suffisante pour retenir la tonne bien en place avant sa libération. Or en procédant de la sorte, le bras uniquement constitué d’axes LEGO Technic, pliait sous tant de contraintes et maintenait encore difficilement la tonne. Cela engendrait un problème supplémentaire : manipuler le modèle (lors des tests notamment) était délicat, avec un fort risque de déclenchement trop précoce.

Dès lors dans cette optique de dé-corrélation du couple « bras/tonne », l’idée était de trouver un intermédiaire entre le bras et la tonne qui puisse, à la levée du bras, libérer cette dernière (schéma ci-dessous) :

Fig.12A : Schéma de l'idée de "dé-corréler" la tonne du bras :

L’utilisation d’un couple de pièces très particulier s’est avéré prometteur : les lances missiles à ressort (photo ci-dessous) :

Fig.12B : Photo d'un lance missile à ressort armé :

En utilisant 2 de ce couple de pièces, nous avons ainsi un intermédiaire idéal : en effet dans leur utilisation classique ceux-ci sont conçus pour être chargés dans un compartiment contenant un ressort, les missiles sont maintenus par une butée taillée à même la pièce (photo ci-dessous) :

Fig.12C : Photo du couple de pièces constituant un lance missile à ressort :

Ensuite une légère pression du doigt suffit à les libérer, et à les projeter loin grâce à l’énergie mécanique accumulée par le ressort (vidéo ci-dessous) :

Fig.12D : Vidéo du fonctionnement et déclenchement d'un lance missile à ressort :

Ainsi ce système nous donne un moyen de convertir une poussée verticale (celle du doigt) en une poussée horizontale (celle des missiles) : dans le carottier le bras est l’analogue du doigt, car en le faisant se relever à l’aide d’élastiques il apporte la même poussée verticale nécessaire à l’éjection des missiles que le doigt.

Enfin le carottier est maintenant retenu par un assemblage de pièces Technic « en L » qui vient prendre appui dans la plateforme juxtaposé à la tête des 2 missiles en place (photo ci-dessous) :

Fig.12E : Photo du sabot de blocage de la tonne à la plateforme :

Il a après suffit de trouver un moyen de maintenir la tonne en place : pour cela un piston coulissant est placé en arrière de la plateforme et grâce à un élastique, il exerce une poussée antagoniste, mais inférieure, à celle des missiles à ressort (photo ci-dessous) :

Fig.12F : Photo du piston de blocage de la tonne :

Ainsi le carottier reste bien en place tant que le bras ne s’est pas relevé. Même en secouant assez vigoureusement le modèle il reste parfaitement en place (vidéo ci-dessous) :

Fig.12G : Vidéo de manipulation "brutale" du modèle :

- Résumé du fonctionnement du nouveau mécanisme de la plateforme (version 2.0) :

-le poids pilote assure le maintien du bras baissé en agissant contre la tension exercée par les élastiques qui font remonter le bras avec suffisamment de force pour éjecter les missiles (un poids pilote de seulement 100g suffit à contrer la tension des élastiques)

-une fois que le poids pilote touche le sol/la surface du sédiment, la tension du câble est perdue : le bras se redresse brutalement

-en se redressant, le bras, qui était à l’horizontal, vient appuyer via son extrémité interne sur les missiles à ressort : ceux-ci se libèrent et libèrent avec eux l’énergie mécanique accumulée dans les ressorts

-la tête des missiles étant juxtaposée au « sabot » qui maintient la tonne, lorsqu’ils sont expulsés ils la poussent latéralement et lui donne la force suffisante pour se libérer du « piston bloqueur ». Ainsi le sabot se retrouve pile en face du trou d’éjection dédié : le carottier est libéré.

Fig.12H : Photo de la plateforme (version 2.0) assemblée (cf. fichier "Plans Plateforme (version 2.0).io") :

Fig.12I : Schéma du fonctionnement du nouveau mécanisme :

Dès lors ce nouveau mécanisme corrige tous les problèmes rencontrés avec la version 1 :

-le bras et la tonne ne sont plus directement liés : ainsi le poids pilote doit simplement suffire à maintenir le bras baissé tant que le pilote n’a pas touché le fond. Se faisant il n’est plus nécessaire de charger en poids le bras pour maintenir le carottier en place (maintenu directement par la plateforme elle-même) : les deux parties ne sont plus directement liées l’une à l’autre ! Peu importe le poids de la tonne (300, 350, 400g…), un poids pilote de 100g seulement suffira toujours.

-en réduisant le poids pilote, le bras (maintenant construit sur deux axes LEGO Technic au lieu d’un seul) n’est plus du tout sujet à aucune déformation ou contrainte risquant de le briser.

-un moyen de bloquer le fil du bras sans noeud a été trouvé : une petite barre Technic suffit

-le mouvement du soutien-gorge est parfaitement libre

-même en manipulant le modèle sans trop de délicatesse le carottier ne peut se libérer seul tant que le bras ne s'est pas relevé : le modèle a grandement gagné en robustesse !

-de plus le mécanisme est très simple à réarmer

Le mécanisme a pu être testé dans l'air et surtout dans l'eau pendant les vacances : d'une partie complètement immergée (dans une poubelle remplie d'eau avec une lampe placée au fond pour tenter de discerner ce qui se passe sous l'eau) et partiellement immergée (observation du comportement tonne+tube dans une petite colonne transparente). Le mécanisme fonctionne parfaitement dans l'air comme dans l'eau, dès que le poids pilote touche une surface, le bras se relève et libère le carottier. (vidéos ci-dessous) :

Fig.12J : Vidéo du test avec le modèle complètement immergé :

Fig.12K : Vidéo du test avec la tonne uniquement immergée :

Des tests plus approfondis dans la colonne définitive sont évidemment indispensables.

Il s'agit désormais de s'occuper de bien calibrer la longueur des câbles, de trouver un moteur adapté et de trouver les meilleurs points d'ancrage possibles pour les câbles en vue d'une descente bien verticale du modèle dans l'eau.

-

Séance du 02/05/2025 :

Des tests dans la colonne définitive ont été réalisés ce jour :

-le mécanisme de libération/réarmement fonctionne parfaitement (il améliore et résout tous les problèmes rencontrés lors des tests du 04/04/2025, cf. "Séance "Vacances de printemps")

les tests ont du être réalisés sans possibilité de pouvoir remonter/descendre le modèle avec un moteur, la vitesse de ce dernier est largement assez rapide, mais sa puissance est clairement néanmoins insuffisante pour remonter le modèle qui tire tout de même 500g.

Ainsi le modèle est presque finalisé, il nous suffit d'améliorer 3 points importants :

-permettre une descente bien verticale du modèle, il faut donc bien réfléchir aux points d'ancrage au-dessus de la plateforme

-trouver un moteur assez puissant

-bien calculer les longueurs de câble pour avoir une grande hauteur de chute

Nous effectuerons également dans les prochains jours des tests dans la colonne d'eau avec du sédiment au fond pour vérifier que le carottier s'enfonce verticalement dans le sédiment et qu'il s'enfonce suffisamment en profondeur pour une démonstration convaincante.

-

Séance du 06/05/2025 :

La plateforme a été écourtée de 3cm pour mieux rentrer dans la cuve en coupant les fichiers des missiles du mécanisme, en raison de la longueur totale nécessaire :

Fig.13A : Plateforme (version 2.1) modélisée (cf. fichier "Plans Plateforme (version 2.1 ).io") :

Un test dans la colonne définitive a été à nouveau réalisé ce jour (le couvercle s'est malheureusement brisé, nous en réimprimerons un) :

Fig.13B : Vidéo du test :

La descente du carottier se fait de biais, la raison reste à identifier (plateforme pas assez droite, poids mal réparti, tige trop longue...).

-

Séance du 09/05/2025 :

Le nouveau couvercle a été imprimé et renforcé (impression avec remplissage à 100%). Comme le précédent le modèle s'adapte parfaitement.

Fig.14A : Couvercle réimprimé :

-

Séance du 16/05/2025 :

Des tests avec 10cm de sable au fond de la cuve ont pu être réalisés :

Fig.15A : Cuve tapissée d'une couche de sable fin de 10cm :

Fig.15B : Premier essai :

Fig.15C : Deuxième test :

-

le carottier s'enfonce bien dans le sédiment, mais des essais avec une hauteur de sable de 20cm seraient sûrement plus probants

-

le système dans son ensemble descend droit

-

le carottier est libéré mais a tendance à tomber en biais, nous essayons ainsi de mettre plus de poids dans la tonne pour que le carottier chute plus droit et s'enfonce mieux

-

nous ferions certainement usiner la tige aussi à son bout pour qu'elle pénètre encore mieux le sable

-

Séance du 21/05/2025 :

Les ultimes tests (dans le cadre du rendu final) ont été conduits ce jour :

Fig.16A : 3 vues complètes lors des tests :

Fig.16B : 3 vues sur le fond lors des tests :

Bibliographie

Bibliographie

Bourillet, J., Damy, G., Dussud, L., Sultan, N., Woerther, P., & Migeon, S. (2007, 1 janvier). Behaviour of a piston corer from accelerometers and new insights on quality of the recovery. https://archimer.ifremer.fr/doc/00071/18198/

No Comments