Outils pour utilisateurs

Ceci est une ancienne révision du document !

Table des matières

PROJET FABLAB CHAMBRE à BROUILLARD

Membres

Lucie SARINENA

Lou DUDOIT

Louna JONKA

Anatole CREMEL--SCHLEMER

Theobald LECLERCQ

Maxime GILBERTON

Loan RENAUD

Notre projet de chambre à brouillard

Une chambre à brouillard est une enceinte qui contient… du brouillard. Ce genre de chambres constituent un détecteur (primitif) de particules chargées (nous verrons pourquoi ultérieurement). En effet, quand les particules traversent la chambre, elles laissent une trace visible (dans le brouillard). Nous verrons plus tard que chaque particule laisse une trace de forme différente ce qui permet de les distinguer.

Les particules qui sont détectées avec une chambre à brouillard proviennent en grande partie du rayonnement cosmique.

Les objectifs

- Identifier les particules qui traversent notre chambre et vérifier la valeur tabulée de leur fréquence d'apparition.

- Étudier les désintégrations alpha d'une source radioactive.

— RENAUD Loan 2020/04/11 11:33

Le principe

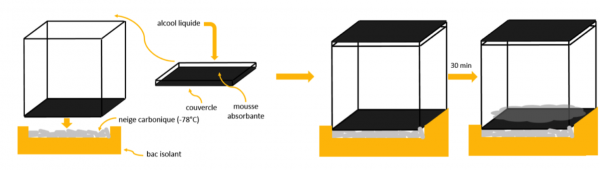

La chambre à brouillard, en bref

Une chambre à brouillard est donc une cuve (transparente avec un fond noir pour mieux voir les particules) soumise à une forte différence de température. En bas de cette cuve, on impose une température négative (elle varie généralement de -25°C à -80°C selon le mode de refroidissement choisi). En haut de la cuve, la température est laissée ambiante. Certains modèles vont jusqu'à utiliser un petit chauffage pour maximiser la différence de température. Sur le haut de la boîte se trouve une mousse absorbante qu'on imbibe d'alcool (isopropanol pur). L'isopropanol étant très volatil, il s'évapore rapidement jusqu'à saturer l'enceinte de la chambre. L'alcool gazeux qui se rapproche de l'extrémité froide de la boîte se trouve alors dans un état dans lequel il ne devrait pas être à cette température. On appelle ceci l'état métastable.

Dans cet état, il suffit d'une perturbation (un petit apport d'énergie) pour que l'isopropanol retourne dans son état normal à cette température : l'état liquide. On dit qu'il se condense.

Une partie de l'alcool se condense tout seul mais une autre partie ne se condense pas. Elle est alors en suspension au dessus de la partie froide : ceci constitue un brouillard sursaturé (et instable !).

Dans cet état, il suffit d'une perturbation (un petit apport d'énergie) pour que l'isopropanol retourne dans son état normal à cette température : l'état liquide. On dit qu'il se condense.

Une partie de l'alcool se condense tout seul mais une autre partie ne se condense pas. Elle est alors en suspension au dessus de la partie froide : ceci constitue un brouillard sursaturé (et instable !).

Ce brouillard se forme quelques dizaines de minutes après la mise en route du processus.

Lorsque des particules chargées passent à travers ce brouillard, elles ionisent les molécules d'isopropanol. Ainsi, cela suffit pour condenser les molécules d'isopropanol et former des gouttelettes. Ces gouttelettes, parce qu'elles sont chargées grossissent du fait des répulsions coulombiennes et de la volonté du système de diminuer son énergie potentielle électrostatique (pour ce faire, les charges doivent d'écarter et la gouttelette grossir). Elles deviennent alors visibles et témoignent du passage de la particule.

— RENAUD Loan 2020/04/11 11:21

Le refroidissement thermoélectrique

Pour refroidir l'enceinte, il était possible d'utiliser de la glace carbonique mais cela aurait été trop simple et rapide !

Pour refroidir l'enceinte, il était possible d'utiliser de la glace carbonique mais cela aurait été trop simple et rapide ! ![]()

Nous avons donc choisi de nous lancer dans le refroidissement thermoélectrique, c'est à dire d'utiliser des modules Peltier pour refroidir l'enceinte.

Expliquons en deux mots le refroidissement thermoélectrique : On fait circuler un courant dans une succession de semi-conducteurs (successivement bons et mauvais) liés grâce à une jonction (en cuivre). (Ceci ressemble fortement à une succession de thermocouples). Ce faisant, on observera que les jonctions sont successivement froides puis chaudes. En arrangeant ces jonctions de façon à ce qu'il y ait un côté froid et un côté chaud et en les emprisonnant entre deux plaques conductrices, on créé un module Peltier. En fait, une plaque voit un départ d'électrons (elle devient donc chaude) et une plaque voit une arrivée d'électrons et devient froide. Cet effet créé un flux de chaleur.

Les modules Peltier permettent d'obtenir un fort refroidissement mais en conséquence, on observe de l'autre côté de la plaque un forte hausse de température qui a tendance à prendre le dessus sur le refroidissement (effet Joule). Il est donc nécessaire de refroidir la face chaude du module pour permettre de conserver un bon refroidissement. De plus, les modules fonctionnent par delta de température. Cela signifie que si le module Peltier est construit pour posséder un delta de -60°C (c'est généralement ce qu'on trouve avec des modules courants) et que l'on veut obtenir un refroidissement de -30°C, il faut que la surface chaude ait une température de 30°C au maximum. (En clair on a deltaT=t°(surface chaude)-t°(surface froide)).

Pour maximiser nos chances d'atteindre une température de -25°C (suffisante pour obtenir des résultats), nous avons choisi de superposer deux modules Peltier. Ce choix nous a été inspiré par d'autres personnes qui ont conçu des systèmes de refroidissement (pour une chambre à brouillard ou non). Une liste de liens qui nous ont été utiles se trouvent dans la rubrique “Sources et liens externes”. Le choix de superposer deux modules peut paraître étrange… mais il se comprend rapidement. L'idée est d'utiliser un Peltier (celui du dessous) pour refroidir celui du dessus de façon à ce que l'on obtienne un plus fort refroidissement avec celui-ci. Le Peltier du bas atteignant des températures moins négatives que celui du dessus, il n'a pas besoin d'être autant refroidi (on peut par exemple le fixer sur un radiateur que l'on ventile).

— RENAUD Loan 2020/04/11 11:49

Construire la chambre à brouillard

Comme explicité ci-dessus, nous avons choisi le refroidissement thermoélectrique avec deux modules Peltier. Nous avons choisi de refroidir le module Peltier du bas avec un système de watercooling pour refroidir le radiateur qui sert à dissiper la chaleur du module.

Le matériel

Pour le refroidissement

- Deux générateurs de courant continu pouvant délivrer jusqu'à 12V et 4A

- Deux modules Peltier TEC1-12706 (40mm par 40mm)

- Des câbles (pour raccorder le générateur aux modules)

- De la pâte thermique

<note tip>Il peut être intéressant de se munir d'un thermomètre infrarouge pour connaître la température du module.</note>

Pour le watercooling (refroidir le module Peltier du bas)

- Des plaques de PMMA (3mm suffisent)

- Un radiateur

- Des tuyaux souples (diamètre : 8mm)

- Une petite pompe à eau (à débit réglable)

- Un pistolet à colle

- Du joint à salle de bains

<note important>Pour réaliser cette partie, on utilisera la découpeuse laser de notre FabLab et l'imprimante 3D</note>

Pour la prise de température

- Une carte ARDUINO

- Des fils électriques

- Un capteur LM35

- Un écran LCD

Pour l'enceinte de la chambre (ou "capot")

- Bandeau LED ou lampe torche

- Une boîte tupperware étanche avec un couvercle (voir celle utilisée dans la section “chronologie”).

- Un tissu absorbant

- Un écrou et un boulon (la taille n'importe pas)

- De la peinture noire en “bombe” (aérosol)

<note important>On utilise encore la découpeuse laser et la fraiseuse (une perceuse fait aussi l'affaire)</note>

Pour l'extérieur de la chambre

- Des planches de bois

<note important>Penser à se procurer une scie à bois (ou utiliser la découpeuse laser)</note>

— RENAUD Loan 2020/04/11 12:19

Les fichiers utiles

- Le code Arduino

- Les fichiers de découpe pour la partie watercooling

Joints pour raccorder les tuyaux “joints” : Cliquer ici

Fichier de découpe de la boîte du radiateur “boite_radiateur” : Cliquer ici

Séparateur “separateur” : Cliquer ici et séparateur du dessus “separateur_top” Cliquer ici

Support élévateur “support_elevateur” Cliquer ici

Cuve à eau “cuve_a_eau” Cliquer ici

<note>La base des plans des boîtes a été générée à l'aide du générateur de boîte disponible ici : Générateur de boîtes</note>

— RENAUD Loan 2020/04/11 12:24

Les étapes de fabrication

Nous allons ici décrire les grandes étapes de la fabrication de la chambre. Vous pouvez aussi consulter notre carnet de bord qui détaille séance après séance les étapes réalisées, les problèmes rencontrés et les réponses apportées. Elle se trouve à la fin de cette page.

Pour commencer, voici un schéma de notre chambre.

La partie du “capot” à droite et la partie Peltier et watercooling à gauche.

La partie du “capot” à droite et la partie Peltier et watercooling à gauche.

Cuve du radiateur et cuve à eau

Pour commencer, nous conseillons de lancer la découpe de la boîte qui va accueillir le radiateur. Pour cela, il faut lancer la découpe du fichier “boite_radiateur” téléchargé ci-dessus. Il faut aussi lancer l'impression 3D des joints pour fixer les tuyaux (fichier “joints”). Vous pouvez lancer l'impression pour 3 pièces (il faut 2 joints pour la cuve du radiateur et 1 joint pour la cuve à eau).

Assemblez la boîte et collez les pièces au pistolet à colle (par l'intérieur pour avoir une boîte étanche). On peut rajouter du joint à salle de bain pour améliorer l'étanchéité et mettre du scotch gris sur les bords extérieurs pour garantir le tout.

Collez les joints avec le pistolet à colle dans les trous prévus à cet effet.

Lancer la découpe du fichier “cuve_a_eau” et assembler la boîte de la même façon.

Il suffit ensuite de placer la pompe dans la cuve à eau et relier avec des tuyaux.

<note tip>On peut aussi imprimer un support pour faciliter l'installation du système. Ce support sert à élever la cuve du radiateur par rapport à la cuve à eau pour permettre le bon écoulement. Nous vous avons joint le fichier “support_elevateur”</note>

Ensuite, il faut remplir d'eau la cuve à eau et la cuve du radiateur et allumer la pompe. Ajustez le débit pour avoir un niveau d'eau constant dans la cuve du radiateur. <note>Si il est impossible de réduire suffisamment le débit de la pompe, on peut penser à utiliser des colliers de serrage sur les tuyaux.</note>

Lancez la découpe de la partie qui va servir à isoler la cuve du radiateur des modules Peltier. Le fichier s'appelle “separateur”. Il faut lancer le fichier autant de fois que nécessaire pour égaler la hauteur du Peltier de dessus lorsqu'on les empile. Pour assembler les plaques ensemble, nous recommandons de faire le tour de ces dernières en utilisant simplement du scotch solide (voir photos dans notre carnet de bord).

Modules Peltier

Il faut d'abord vérifier quelle est la face froide et la face chaude en les branchant à un générateur (attention, si on inverse le branchement on inverse le chaud et le froid).

Ensuite, il convient de chausser les plaques de séparation sur le radiateur puis d'installer les modules Peltier.

Pour cela : on applique une très fine couche de pâte thermique sur le radiateur qu'on rend homogène en étalant avec une carte. On place alors le premier Peltier par dessus et on applique une deuxième couche de pâte thermique sur ce dernier. On place le deuxième module sur le premier.

On peut alors placer le radiateur dans la cuve à radiateur.

<note tip>Pensez à tout mettre en marche et vérifier que les modules refroidissent bien le tout. Vous devez obtenir une température d'environ -27°C sur le module peltier du dessus (avec comme réglages pour les générateurs : 10V et 3,0 A). <note warning>Faites attention, une telle intensité est mortelle.</note> Si le refroidissement n'est pas si conséquent, il est très probable que vous n'ayez pas bien appliqué la pâte thermique. Dans ce cas, il faut tout enlever et recommencer.</note>

Si tout fonctionne bien vous pouvez alors sceller la partie de séparation à la cuve du radiateur (en utilisant le pistolet à colle).

Partie "capot"

Pour finir, il ne reste plus qu'à ôter le capot de la boîte tupperware et d'y faire 3 trous avec une fraiseuse : un au centre pour passer la vis et l'écrou (qui serviront à fixer le tissu absorbant) et deux petits trous pour introduire de l'isopropanol sans ouvrir le couvercle.

Fixer le tissu absorbant au couvercle.

Peignez en noir le fond de la boîte et fixez un bandeau led autour (comme le montre le schéma).

Il faut maintenant appliquer une couche de pâte thermique sur le module peltier supérieur. Il ne faut pas hésiter ici à en mettre une grosse couche (c'est la seule exception) pour bien compenser les aspérités du plastique. Posez la boîte sur la pâte thermique et appuyez pour qu'il ne reste plus d'air entre la pâte thermique et le plastique.

<note tip>Testez le refroidissement. Vous devriez obtenir -25°C sur le fond de la boîte en plastique. Il ne faut pas s'inquiéter si les -25°C ne sont pas atteints partout. Il est possible d'obtenir des résultats quand même. Si la température n'est pas atteinte, diminuez ou augmentez l'épaisseur de la couche de pâte thermique. C'est la chose la plus difficile à doser.</note>

Il suffit d'introduire de l'isopropanol par les trous réservés à cet effet, mettre en marche les deux générateurs, la pompe et le bandeau LED et attendre que le brouillard se forme (il faut parfois attendre quelques dizaines de minutes).

Construction d'un thermomètre

Il est aussi possible d'améliorer le setup en construisant un thermomètre avec une carte Arduino. Il peut servir à vérifier que la température de l'eau dans la cuve du radiateur reste correcte ou même de mesurer la température du module en adaptant un peu la boîte.

Le code Arduino se trouve dans la section précédente.

Le code Arduino se trouve dans la section précédente.

— RENAUD Loan 2020/04/11 15:27

Exploiter la chambre à brouillard

<note important>Cette partie n'a pas pu être réalisée à cause du confinement. Elle était prévue pour les 2 dernières séances (et des heures supplémentaires le soir).</note>

Identifier les particules

Approche expérimentale de vérification du nombre de muons/min

Expérimentation de la désintégration alpha

Chronologie

<fc #4682b4>Séance du 22/01/2020</fc>

Création du groupe, brainstorming.

Première idée trouvée : <fc #ff0000>Moteur de Stirling</fc>.

Premières recherches et initiation à l'<fc #ff0000>Arduino</fc>.

Les encadrants nous font comprendre que la réalisation s'annonce compliquée.

Nous avons décidé de nous laisser la semaine pour réfléchir et se documenter.

<fc #4682b4>Entre les deux séances :</fc>

Nous sommes allés nous renseigner sur la faisabilité du projet auprès de professeurs d'amphi.

Recherches sur internet.

<fc #4682b4>Séance du 29/01/2020 :</fc>

Initiation Arduino.

Nous avons discuté à propos du moteur de Stirling et de sa faisabilité avant d'essayer d'en faire un prototype avec des canettes de soda.

Au final, il nous a semblé délicat de nous lancer dans un projet qui nous a été déconseillé par les encadrants (trop dur à réaliser). Un membre de l'équipe a alors proposé une idée citée lors du premier brainstorming :<fc #ff0000> la chambre à brouillard</fc>.

Nous avons choisi de réaliser ce projet.

Nous nous sommes donc documentés et avons établi une première liste grossière des composants nécessaires et un schéma.

Nous avons ensuite cherché dans le FABLAB si certains composants comme des modules Peltier, alimentations et ventilateurs n'étaient pas déjà disponibles plutôt que de les commander.

La découverte de certains éléments nous a conduit à réaliser des premiers tests de <fc #ff0000>refroidissement par module Peltier</fc>.

<fc #4682b4>Entre les deux séances :</fc>

Renseignements sur le refroidissement Peltier sur YouTube.

Il semble impératif de refroidir le radiateur avec de l'<fc #ff0000>eau glacée</fc>.

Réalisation des <fc #ff0000>schémas</fc> permettant de réaliser 3 groupes distincts et réflexion autour de l'utilisation d'un arduino (alerte sonore pour prévenir la chauffe du module, voyants d'alimentation, commande des LEDs, etc…).

<fc #4682b4>

Séance du 05/02/2020</fc>

Tests sur refroidissement Peltier.

Nous avons collé un module Peltier sur un <fc #ff0000>radiateur</fc> et nous avons essayé d'atteindre <fc #ff0000>des températures négatives</fc>.

Une goûte d'eau fut déposé sur le module, sa solidification indique des températures inférieures à 0°C.

Nous avons testé des <fc #ff0000>intensités différentes</fc>, de 0A à 5A et des tensions de 0V à 27V.

Comme prévu les températures mesurées étaient bien supérieures à ce que nous attendions et cela en vertu de l’absence de connaissances sur les caractéristiques précises du module (graphe I/U/ T°).

Nous avons essayé d’<fc #ff0000>empiler deux modules</fc>.

Le premier refroidissant le deuxième. Nous avons réussi une fois seulement à obtenir de la glace. Mais cela fut de courte durée.

Les Températures obtenues étaient du coté froid, <fc #ff0000>de l'ordre de 70°C</fc> par moment (mesure au thermomètre laser). Aussi l'étain qui lie le module au câble d'alimentation semble se désouder et comme l’installation était rudimentaire, les câbles parfois se décrochaient.

Nous avons observé que des modules mieux “connectés” permettaient d’obtenir des plus hautes intensités.

Mais encore une fois l'absence de connaissances sur le matériel empêche d'avoir de bon résultats.

Autre point, le refroidissement de la partie chaude est très limité. Sa capacité à dissiper la chaleur n'est pas suffisamment adaptée à nos besoin.

Il faut pour les besoin de notre projet <fc #ff0000>maintenir la température de la partie chaude en dessous d'un seuil que nous n'avons pas encore déterminé</fc>.

Pour cela nous réfléchissons à un système de refroidissement à eau: <fc #ff0000>Watercooling</fc>. :

Pistes d'amélioration(s) : Connaitre le matériel et travailler sur le refroidissement

<fc #4682b4>Entre les deux séances :</fc>

Création des 3 groupes.

Un groupe qui gère la partie <fc #ff0000>“capot”</fc> et l'<fc #ff0000>Arduino</fc>.

Un groupe qui gère le <fc #ff0000>refroidissement par Peltier</fc>.

Un groupe qui gère le <fc #ff0000>refroidissement des modules Peltier par WaterCooling</fc>.

Réunion le lundi 10/02 en vue de planifier la séance de mercredi et être efficace.

<fc #4682b4>Séance du 12/01/2020</fc>

<fc #008080>Watercooling :</fc>

<fc #ff0000>Conception des plans de la boîte dans laquelle on plonge le radiateur sur InkScape</fc> à l'aide d'un générateur de boîtes .

Sélection de la pompe à eau et <fc #ff0000>demande de devis</fc>.

Apprentissage du fonctionnement de la découpeuse laser et tentatives de découpe (soldées par des échecs).

Conclusion: Achat d'une pompe en attente.

Finir la découpe.

<fc #008080>Refroidissement Peltier :</fc>

<fc #ff0000>Tests de refroidissement à températures négatives</fc> (sans thermomètre… donc on utilise de l'eau comme témoin).

Conclusion :<fc #ff0000> les gros modules ne fonctionnent pas bien</fc> (ont-ils été maltraités par d'autres personnes ?), les petits donnent des résultats très satisfaisants et prometteurs.

On réussit à geler un <fc #ff0000>petit volume d'eau et obtenir un glaçon</fc>.

Le radiateur, plongé dans l'eau (sans système de renouvellement) <fc #ff0000>dissipe bien la chaleur</fc>.

Mettre deux modules les uns sur les autres semble une bonne chose : un Peltier sert à refroidir l'autre et à atteindre de plus basses températures.

Conclusion: Acheter d'autres modules, éventuellement une alim.

<fc #008080>Groupe cloche et arduino:</fc>

Nous avons réalisé un montage avec Arduino qui nous permettra de mesurer la température de l’eau sortante (ou la température de refroidissement du module Peltier si cela est possible).

Pour cela nous avons utilisé une carte Arduino Uno et un capteur de température LM35 (ce capteur est normalement capable de mesurer des températures négatives, nous vérifierons cela lors de la prochaine séance).

Lors de la prochaine séance nous nous concentrerons sur l’affichage via un écran LCD relié à l’Arduino.

Nous avons aussi réfléchis à la conception de la cloche et des jointures.

<fc #4682b4>Entre les deux séances :</fc>

Un membre du groupe a réussi à <fc #ff0000>découper la boîte</fc>.

Nous sommes allés chercher dans le bureau de M. TEIXEIRA une pompe, une plaque de cuivre, et prospecter pour de la tuyauterie et une super alimentation (qui peut tuer un régiment d'hommes se tenant la main).

La <fc #ff0000>plaque de cuivre</fc>, assurant la conduction de chaleur entre la surface réfrigérante du module Peltier et le reste de l’installation a été découpée aux dimensions du haut de la boîte grâce à un massicot.

Néanmoins, nous réfléchissons à la découper encore plus pour faciliter l'installation et le refroidissement: plus la surface à refroidir est petite, plus c'est facile à faire.

Le sommet de la boite, qui est composé d'une forme complexe, a, lui aussi, été découpé au laser.

Il s'agit de <fc #ff0000>plusieurs plaques de plexiglas</fc> de formes diverses, superposées les unes aux autres pour recouvrir le radiateur et <fc #ff0000>assurer une étanchéité à l'ensemble du système de watercooling.</fc>

Le résultat est satisfaisant mais nous devons noter des problèmes:

Premièrement, si l'on veut centrer les modules Peltier au centre pour refroidir plus efficacement, <fc #ff0000>le radiateur est trop près d'un des bord en plexiglas</fc>, ce qui empêchera de refroidir celui ci avec un courant d'eau arrivant par le coté concerné.

Il faudra donc faire sortir un tuyau par le dessous, mais ceci ne semble pas un problème et facilitera même la circulation de l'eau.

Deuxièmement, nous avons <fc #ff0000>raté quelques pièces</fc>.

Nos objectifs pour la prochaine séance sont claires:

Finir le système de refroidissement avec la tuyauterie, un réservoir, la pompe. Étanchéifier la boite avec du joint siliconé pour salle de bain. Ajouter des prises sécurisées pour les modules et tester le refroidissement.

<fc #4682b4>Séance du 19/02/2020</fc>

<fc #008080>Groupe cloche et arduino:</fc>

Au cours de cette séance, 2 membres du groupe se sont concentrés sur l'écran LCD connecté à la carte Arduino afin qu'il affiche la température transmise par le capteur LM35.

Nous avons réalisés le montage à trois reprises avec trois écrans LCD différents car pour des raisons encore obscures nous n'arrivions pas à faire fonctionner les deux premiers écrans. Finalement, à partir de tutoriels trouvés sur Internet, nous sommes parvenus à allumer et afficher des messages sur l'écran <fc #ff0000>LCD keypad shield</fc> qui avait l'avantage de nous épargner l'utilisation de fils de branchement.

Cependant, avec le montage effectué, l'écran et le capteur semblent fonctionner indépendamment. En effet, nous n'avons pas encore réussi à afficher la température sur l'écran LCD mais ce sera l'objectif de la prochaine séance !

Le troisième membre du groupe s'est concentré sur la fabrication de la cloche. Pour ce faire, il s'est servi des dimensions de la boîte préalablement fabriquée. Puis, à l'aide du même générateur de boîte et de la découpeuse laser nous avons pu réaliser la cloche de même taille que la boîte qui contiendra le radiateur.

<fc #008080>Groupe Peltier & WaterCooling:</fc>

Impression 3D des pièces qui vont servir de joint entre les boîtes de PMMA et les tuyaux.

Tests de la pompe et tests d'étanchéité du système de joint imprimé avant découpe des trous sur la boîte.

Tests de réalisation de trous sur le PMMA à la fraiseuse puis à la découpeuse laser : on choisit la découpeuse pour sa rapidité et fiabilité.

(photos à venir).

<fc #4682b4>Entre les deux séances :</fc>

Anatole et Loan ont achevé la réalisation du circuit à eau (joints de la boîte, perçage du PMMA à la découpeuse).

Premiers tests du système de circulation d'eau. Conclusion : il faut faire attention à bien positionner les tuyaux de façon à ce que le niveau d'eau soit constant dans les 2 bacs.

Nous avons eu l'idée d'introduire un volume maximum d'eau (à déterminer) pour rendre tout débordement sur la partie électrique impossible.

(photos à venir).

<fc #4682b4>Séance du 26/02/2020</fc>

<fc #008080>Groupe Peltier & WaterCooling:</fc>

Détermination de la hauteur nécessaire au bon fonctionnement du système watercooling (avoir un niveau constant) : 80cm.

Impression 3D d'un dernier joint, réalisation de la boîte à glaçons, re-étanchéification de la boîte contenant le radiateur.

Tests de refroidissement avec application de pâte thermique : on atteint rapidement les -27°C à la surface du Peltier de façon durable.

En mettant la plaque de cuivre sur le Peltier (avec de la pâte thermique), on constante, à notre grande surprise que la température ne baisse pas en dessous de 5°C environ. Nous avons essayé de déterminer la cause, en vain.

<fc #4682b4>Entre les deux séances :</fc>

Anatole et Loan sont allés au FabLab après s'être documentés sur le problème auquel nous avons fait face.

Hypothèses avancées :

-la pâte thermique qu'on nous a donné n'est pas une pâte thermique mais une pâte isolant (aucune mention sur le tube).

-nous n'appliquons pas la pâte thermique comme il faut (la couche doit être homogène et la plus fine possible).

Solutions proposées et réalisées :

- utiliser la pâte thermique que nous avions préalablement achetée.

- l'étaler le plus soigneusement possible à l'aide d'une carte rigide.

Conclusion :

On arrive bien à refroidir la plaque de cuivre. Quand on met une goutte d'eau, elle gèle instantanément et nos doigts ont tendance à rester collés à la plaque.

De fait, même sans thermomètre, nous avons pu constater que la plaque atteignait bien les températures négatives.

Pour la prochaine fois :

Régler quelques problèmes de fuites qui sont apparus.

Sceller la boîte du radiateur avec de la colle.

Mesurer la température exacte au thermomètre.

Peindre la plaque de cuivre en noir.

Réappliquer la pâte thermique entre la plaque de cuivre et le Peltier du haut.

<fc #4682b4>Séance du 04/03/2020</fc>

<fc #008080>Groupe Peltier & WaterCooling:</fc>

Impression 3D d'un joint qui s'est cassé.

Détermination des points de fuite.

Plaque en cuivre peinte en noir (à la bombe).

Tests de transmission du froid sur la plaque de cuivre et sur feuille d'alu.

Conclusion : la feuille d'alu conduit beaucoup mieux que le cuivre. On a globalement du mal à conduire le froid en dehors du Peltier et le thermomètre infrarouge ne semble pas apprécier mesurer la t° de surfaces métalliques… donc très difficile de savoir la vraie température atteinte.

On choisit de réduire drastiquement la taille notre chambre à brouillard pour que ce soit plus facile à refroidir.

Premiers tests de refroidissement et d'effet brouillard (pour cela nous avons construit très rapidement une cuve de test à partir d'une boite que nous avions acheté). Conclusion : on obtient le brouillard voulu. Il ne manque plus que les particules.

Ceci dit, nous n'avons pas pu refaire l'expérience : un Peltier nous a quitté… sans qu'on sache pourquoi (pas de surchauffe, ni de trop haute tension). Nous avons heureusement un Peltier de rechange (merci M. TEIXEIRA !)

<fc #4682b4>Entre les deux séances :</fc>

Anatole et Loan ont essayé de régler les problèmes de fuites (application de joint pour salle de bain).

Remplacement du module Peltier et tests sur une plaque de taille très réduite.

⇒ On atteint des températures très basses (-18°C) mais non suffisantes… il faut au moins -20°C.

On émet l'hypothèse que le cuivre dissipe trop… On a l'idée de tester directement sur une boite en plastique comme réalisé sur un site.

⇒ c'est l'objet de la prochaine séance

Maxime a construit un superbe support en plexi pour maintenir la différence de hauteur entre la boite du radiateur et la cuve à glaçons. Il est en voie de découper la boite finale.

<fc #4682b4>Séance du 04/03/2020</fc>

<fc #008080>Groupe Peltier & WaterCooling:</fc>

Tests avec la boîte en plastique.

⇒ perçage de trous pour améliorer le système d'approvisionnement en éthanol

⇒ étanchéification de la boîte (fin)

⇒ fond de la boîte peint en noir

On atteint des températures très basses, typiquement celles qu'il nous faut : -23°C environ.

⇒ on voit un brouillard plus dense que la dernière fois

⇒ on a vu un muon (pour sûr)… mais ils sont plutôt timides : on projette donc d'utiliser une source de rayonnements alpha pour être sûrs de voir des désintégrations.

Loan est allé voir à la plateforme où sont réalisés des TP sur le nucléaire pour savoir si l'on pourrait disposer de telles pierres. Conclusion : on devrait en avoir pour la semaine prochaine.

⇒ il est difficile de se plonger dans le noir pour avoir les meilleures observations possibles puisqu'on gêne les autres groupes…

⇒ il faut repenser le système de lumière. Les LEDs semblent trop fortes et leur disposition gêne la vision. Il faut idéalement mettre une source de lumière opposée à l'endroit où on regarde.

On obtient notamment de meilleurs résultats quand on utilise le flash de notre smartphone. Pour la prochaine fois, on apportera une lampe torche.

Voici quelques photos :

<fc #4682b4>Choses prévues (non réalisées à cause du confinement)</fc>

La chambre à brouillard en elle même venait d'être finie.

Nous avions donc prévu de réaliser la partie “Exploiter la chambre à brouillard” décrite ci-dessus.

En outre, deux membres du groupe avaient pour mission de finir la construction d'une “carrosserie”/un caisson pour simplifier l'utilisation de notre chambre et la rendre plus esthétique.

Les idées étaient :

- Avoir une seule prise secteur (cacher une multiprise dans la boîte)

- Avoir un bouton ON/OFF pour le bandeau LED et la pompe.

- Simplifier et sécuriser les branchements des modules au générateur en créant des bornes.

- Réduire le risque de contact eau/électricité en faisant du câble management et en créant des compartiments.

Sources et liens externes

— RENAUD Loan 2020/04/11 15:45