Impression 3D électrochimique : Réalisation d'un réseau d'électrodes

Ce que j'ai fait au fablab:

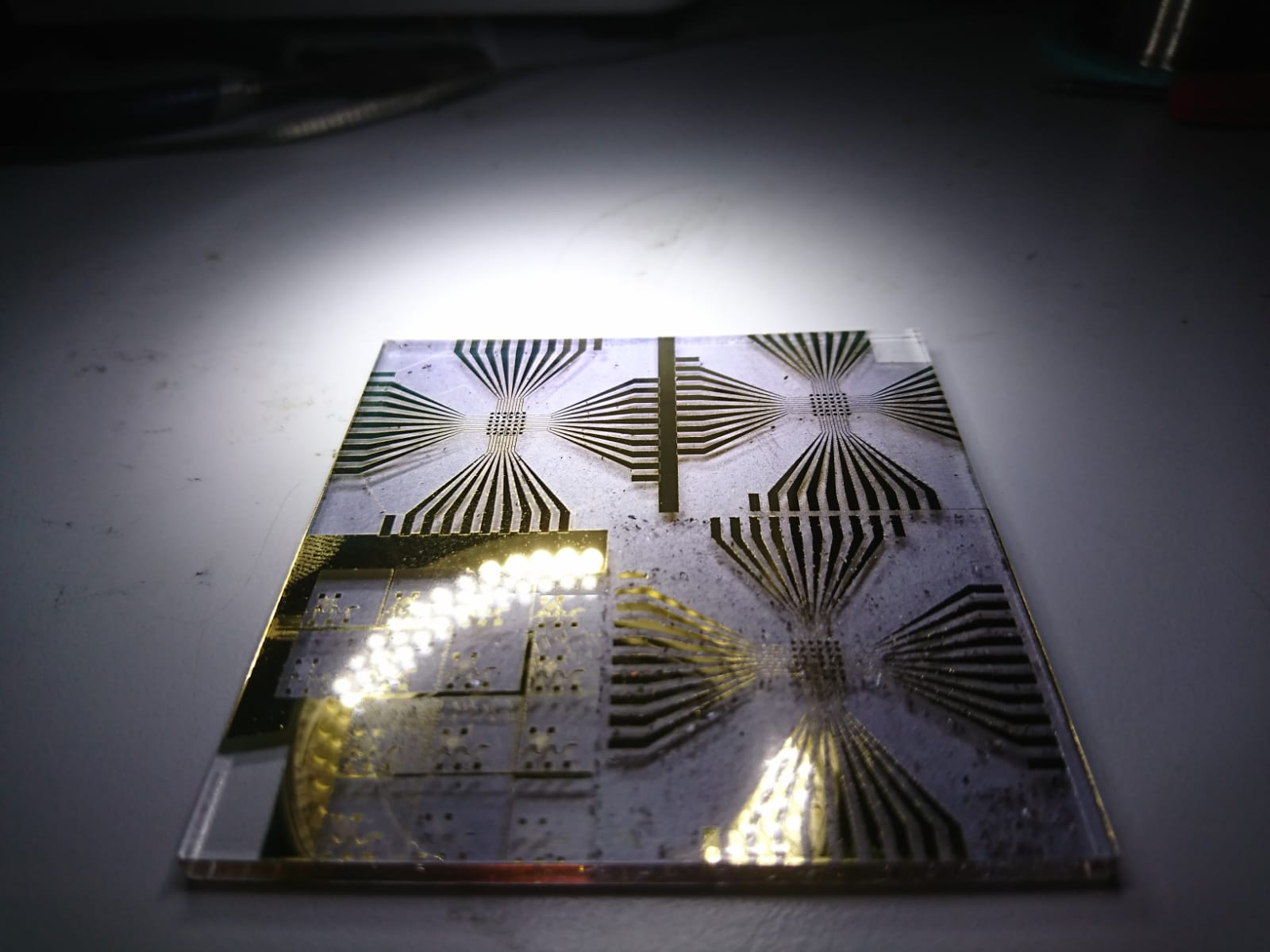

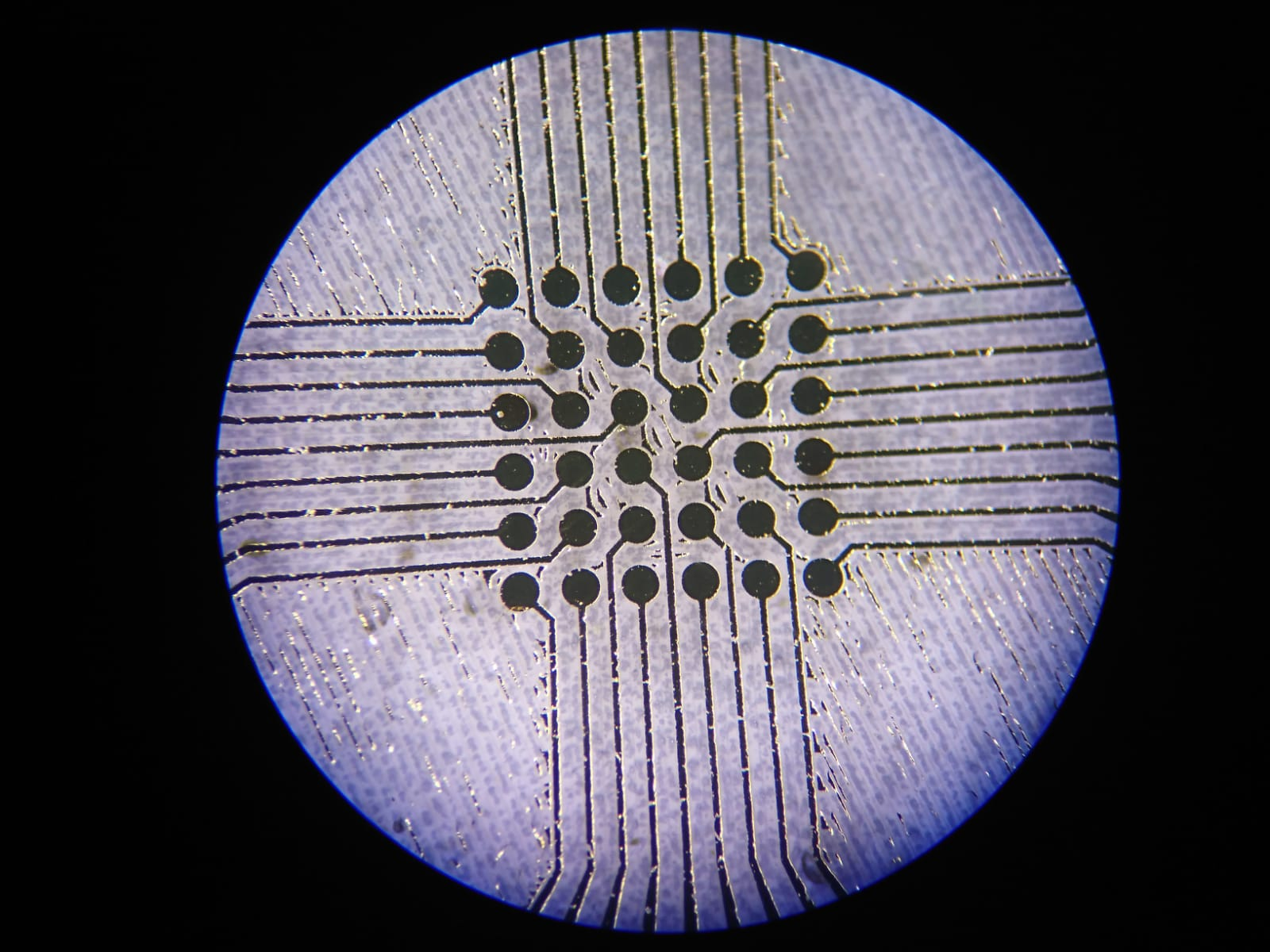

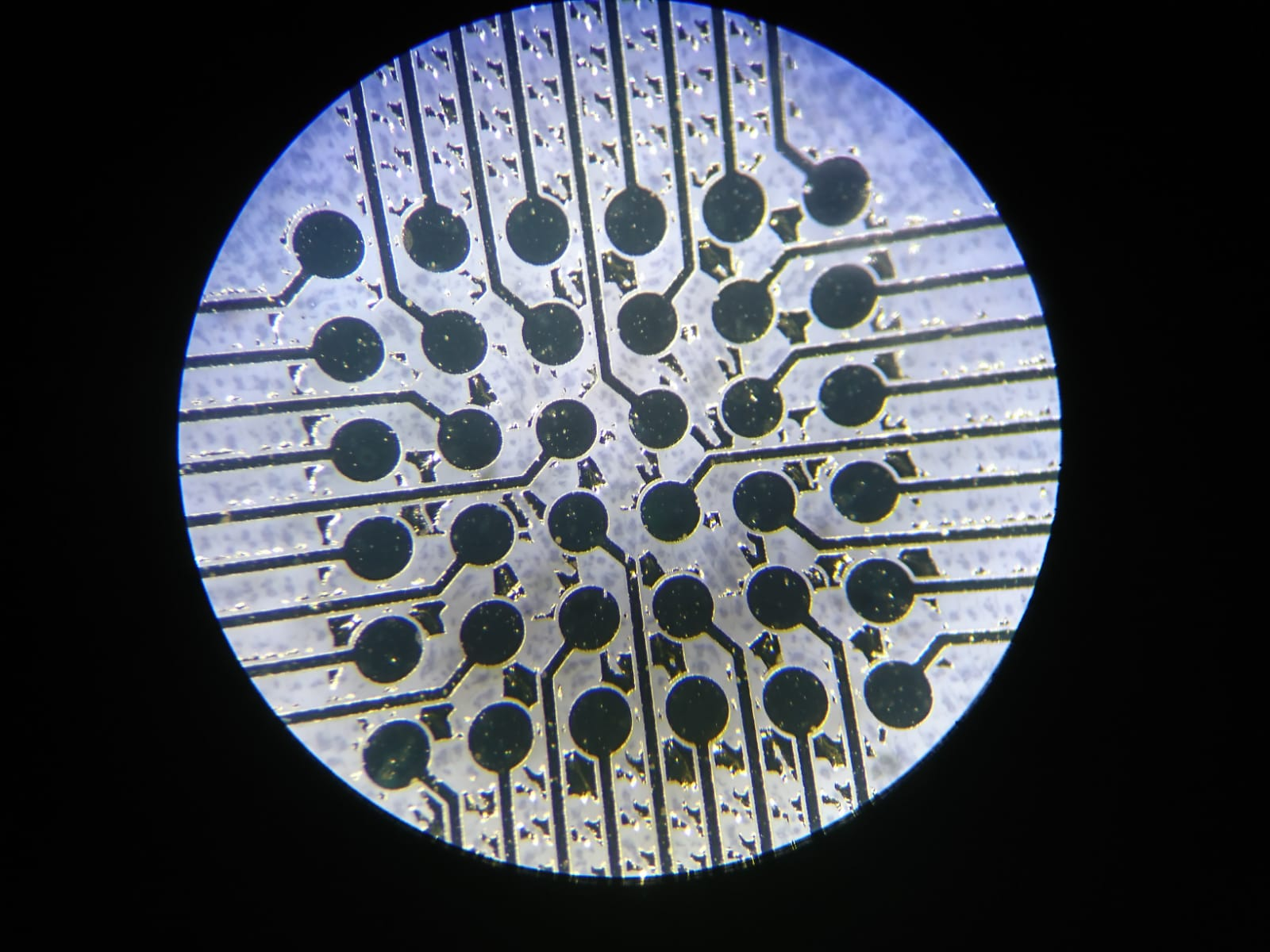

Réseau d'électrode 6*6 sur PMMA recouvert d'or pour une application à l'impression 3D par voie électrochimique.

Introduction au sujet:

https://drive.google.com/file/d/1nkw5Zwh1voD9N_fGageRGOvbt9gQq36m/view?usp=sharing

. En revanche les techniques se sont orienté depuis 1996 sur des méthode par écriture directe, par la polarisation de la cathode. Cela permet notamment d'imprimer des pièces en cuivre, mais aussi d'autre matériaux conducteurs, y compris des alliages.

Une entreprise américaine à quant à elle développé une technologie d'impression qui repose sur une polarisation sélective d'un réseau d'anode, ce qui permet d'imprimer Stéréo-électrochimiquement des pièces complexes en cuivre, avec comme application des refroidisseur haute performance pour processeur avec des structure en gyroides permettant de maximiser les échanges thermique. L'intérêt est que la performance des processeur est limité par la capacité à le refroidir.

Grace aux développements des Modèles de langage OpenSource notamment avec (Mixtral 8x7b) il a été facile de re-bricoler une imprimante résine avec une carte arduino pour l'interfacer avec un PC, les progrès sont tels que j'ai quasiment pas eu besoin d'utiliser ChatGPT 3.5.

Théorie vs pratique

gravure de l'or sur le PMMA

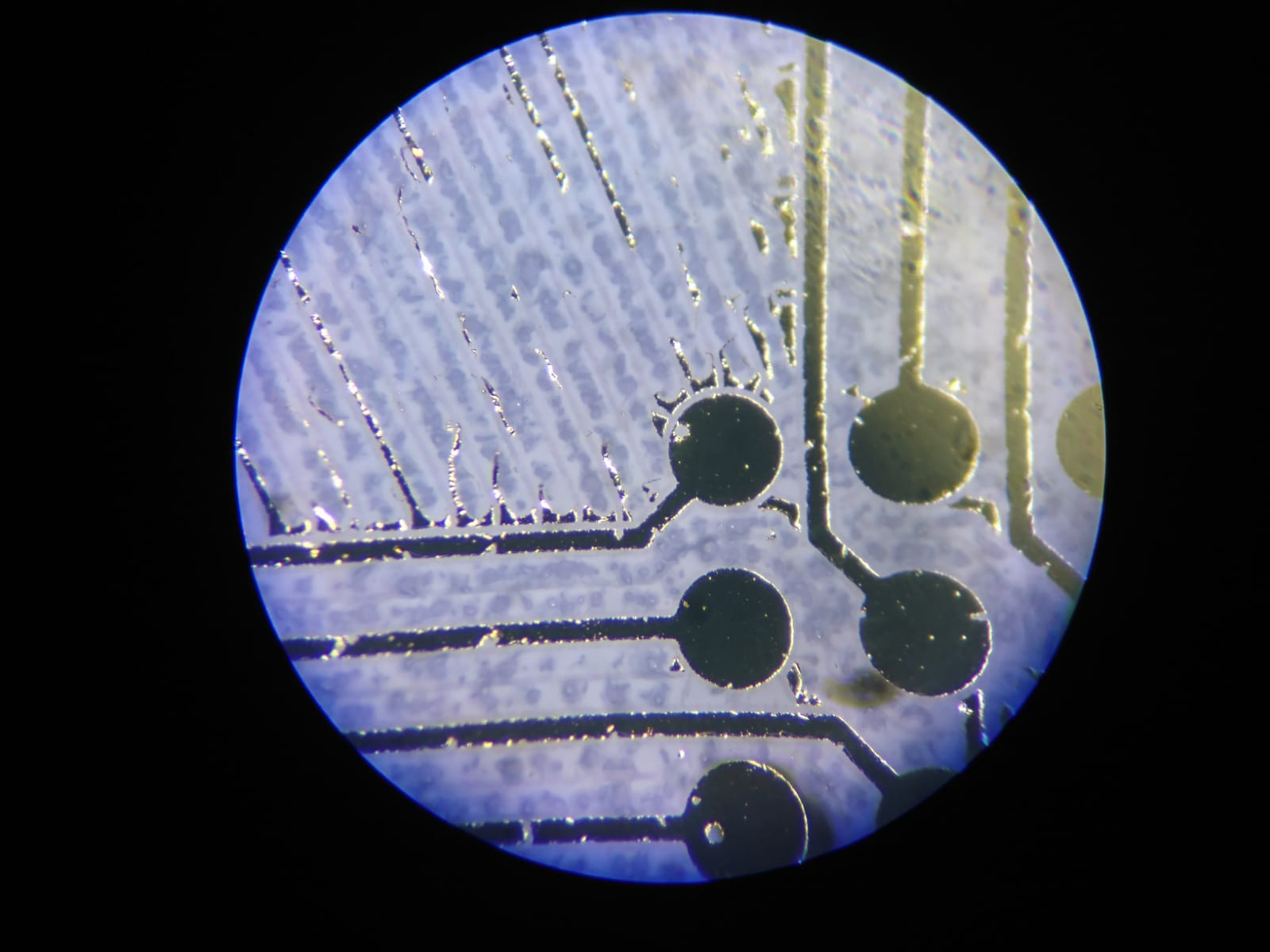

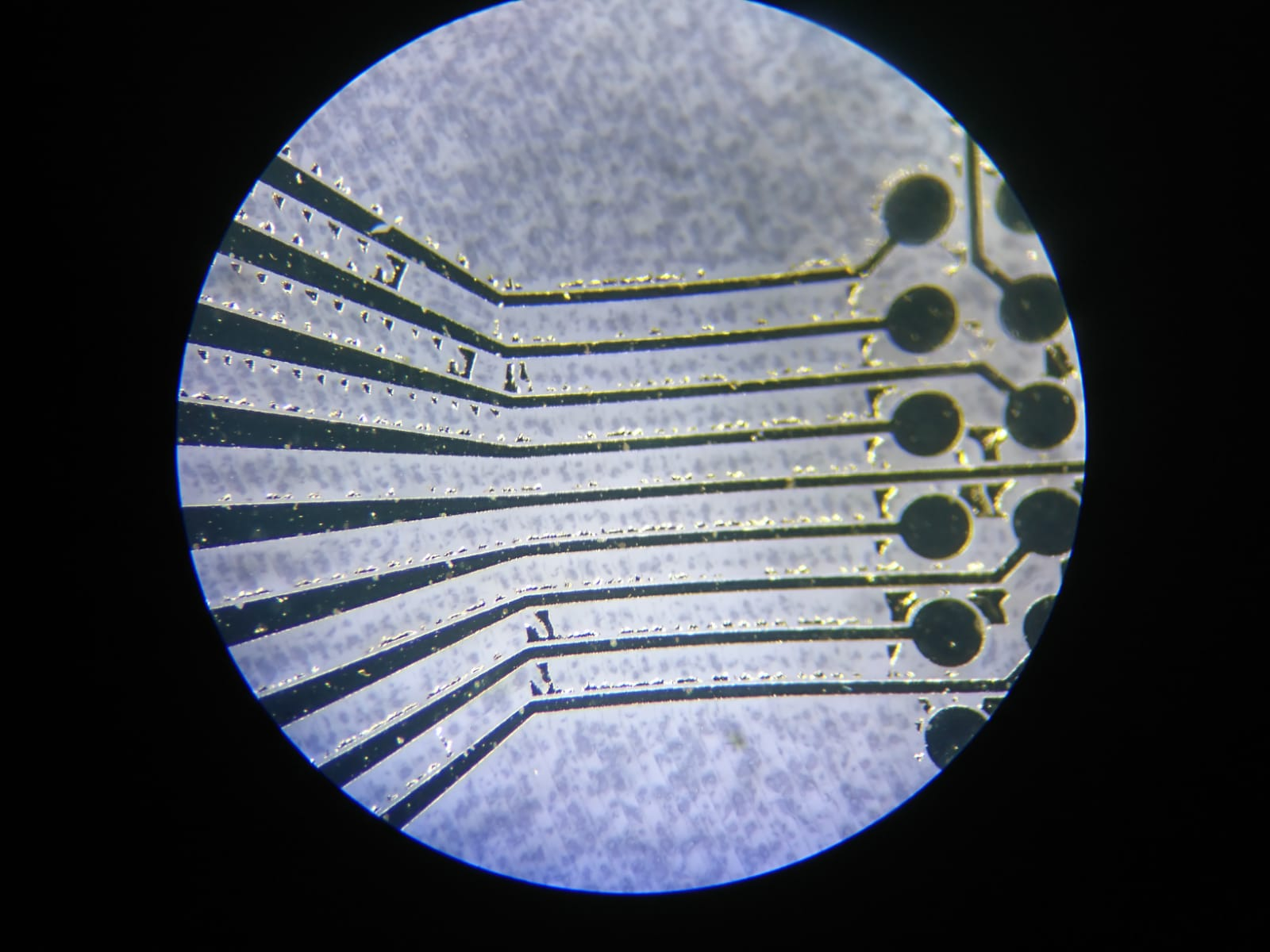

J'ai commencé par réaliser des essais sur du PMMA 3mm avec la Trotec Speedy 360 pour vérifier mon motif réalisé sur Kicad/Inkscape, j'ai notamment remarqué le manque de résolution pour des détail verticaux en balayage horizontale, dû à l'anisotropie du balayage de la graveuse laser. J'ai aussi essayer de réaliser la gravure à 45 degré, cela résous l'anisotropie, mais apporte les défauts à l'ensemble du dispositif. La solution serait de réaliser un balayage Vertical suivit d'un balayage horizontale sans avoir besoin de tourner la pièce manuellement(difficulté à l'aligner). J'ai contacté Le technicien commercial de Trotec qui m'a déconseillé de débloquer cette fonctionnalité. Il m'a en revanche conseillé de travailler avec une vitesse 4 fois inferieur avec une puissance proportionnellement plus faible pour augmenter par 8 la qualité. Le problème rencontré est notamment dû au temps de changement de la puissance du laser.

J'ai aussi noté l'impossibilité d'employer le contour par écriture direct en raison des trajectoires par acoup créant des trou profond et détruit les connections aux alentours. D'après le technicien commercial, il s'agit d'un problème lié à la correction de puissance. Il faudrait la diminuer? Eventuellement à essayer sur l'or?

Il m'a précisé qu'il n'est pas souhaité d'appeler le technicien commercial soi même, c'est le rôle du Fabmanager.

La speedy 360 et 100 possèdent un laser d'un laser d'une taille de point de 120µm et de longueure d'onde 10,6 µm (microonde). Il faut donc en tenir compte dans le design. j'ai donc retracer les contours sur inkscape pour tenir compte de la taille de point, avec en rouge le chemin du point de 120µm.

L'or présente une barrière d'activation avant la gravure, même si il semble exister une énergie intermédiaire pour seulement retirer en partie l'or d'une 100 aines de nanomètres, il est nécessaire d'utiliser une puissance beaucoup plus élevée, ce qui engendre des creux plus profond sur le PMMA.

Pour optimiser le processus en jouant sur la longueur d'onde il faut étudier l'absorbance du PMMA et de l'or qui sont tout deux assez mauvais. Ce qui explique bien ce phénomène.

Repousser les limites de la Speedy 360 à un intérêt pour la microfabrication en Makerspace, et permet d'avoir une résolution utilisable. Mais pour avoir une bonne répétabilité, il serait intéressant de pouvoir utiliser la LPKF Protolaser H4 qui offre une bien meilleure résolution. C'est pourquoi j'ai contacté LPKF qui m'ont confirmé la possibilité théorique d'utiliser d'autre matériaux sans risque particulier. Il ma notamment fournit un guide pour faire des tests afin de trouver les bon paramètres. Néanmoins il est nécessaire d'être formé à cette machine qui utilise un laser fibré de 1064 nm (IR) d'une taille de point de 25µm, et permet de réaliser un double balayage vertical et horizontal. Voici un lien du document en question : https://drive.google.com/file/d/1aiiEEKLoY4rNRjV9LAuTF24pEDxQzHwb/view?usp=sharing

Il sera envisagé d'utiliser cette machine pour la réalisation de PCB pour l'imprimante 3D ainsi que la réalisation des électrodes.

Le laser à une zone de balayage de 30x30mm (haute précision) et la possibilité de déplacer cette zone en XYZ(moyenne précision).

il est important que ces zones de balayage ne gènent pas le design en se décalant.

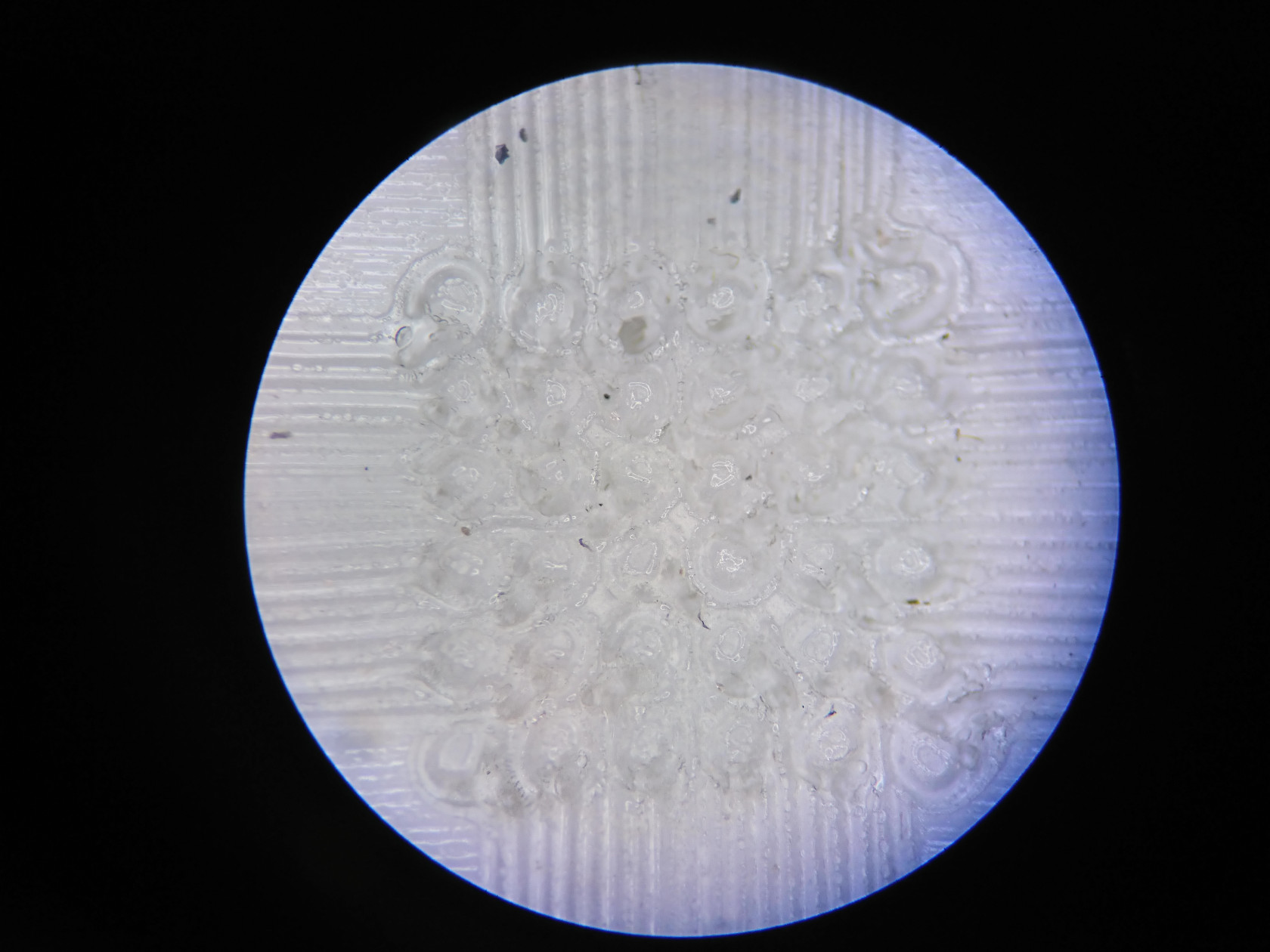

Ainsi en une après midi avec Emmanuel, nous avons pu réaliser ce réseau d'électrode en optimisant les paramètres. Il est notable que la LPKF laisse de joli paillette surdans le PMMA qui n'est pas gravé du tout. Le matériaux a été paramètré comme un PCB de 3mm avec une couche de cuivre de 0.1 µm.(analogue à notre config) Il a été réalisé plusieurs test pour optimiser les paramètres afin d'avoir le résultat souhaité.

il a été remarqué que des détails en or ont été arraché, il a donc été important d'optimiser la puissance en la baissant pour ne pas déchirer l'or.

En optimisant les paramètres

il a été possible de se débarrasser au maximum des déchirure avec une puissance de 0.3W.

Il serait intéressant de changer de substrat pour avoir une meilleure adhésion comme par exemple un support de type pcb.