Maquette TP Rob

Dans ce document vous pourrez trouver les références, test et modèles utilisés pour créer les maquette de TP de robotique (ici créés dans le but de faire un cours aux ROB3).

TEST

Découpe laser écart plan : -0.3 mm

- 0.2 mm -> les deux pièces ne se touchent pas

- 0.1 mm -> les deux pièces ne se touchent pas

- 0 mm -> les deux pièces ne se touchent pas

- -0.2 mm -> contacte mais toujours possible de bouger

- -0.4 mm -> ne peuvent pas entrer l'une dans l'autre

- -0.3 mm -> contacte serré entre les deux pièces

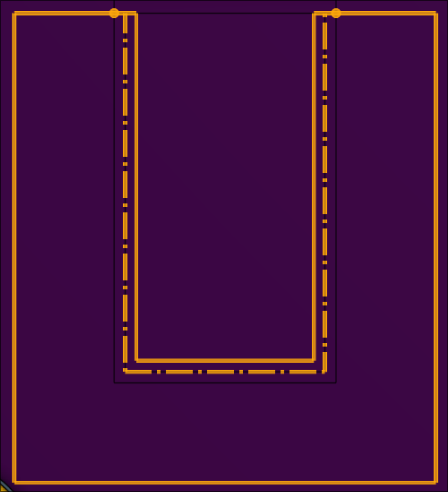

Voici les formes utilisés pour les tests :

Vous pouvez trouver les fichiers dans le git lié ici : https://github.com/MrBloue/Maquettes

Découpe laser écart perpendiculaire : -0.3 mm et 0 mm

- 0.2 mm -> les deux pièces ne se touchent pas horizontalement, mais perte d'espace verticalement

- -0.3 mm horizontal et 0 mm verticale -> contacte serré entre les deux pièces

Vous pouvez trouver les fichiers dans le git lié ici : https://github.com/MrBloue/Maquettes

Impression 3D prusa : 0.1 mm, -0.1 mm et -0.05 mm

- 0.1 mm -> les deux pièces plastique s’emboîte très difficilement et le contact avec le roulement ne se fait pas.

- 0.2 mm -> les deux pièces plastique s’emboîte très facilement, le contact plat dû au méplat ne permet pas le blocage et le contact avec le roulement ne fait pas .

- 0.15 mm et 0 mm écart pour contact roulement -> les deux pièces plastique s’emboîte très facilement, le contact plat dû au méplat ne permet pas le blocage et le contact avec le roulement ne fait pas .

- 0.1 mm -> les deux pièces plastique s’emboîte très facilement, le contact plat dû au méplat ne permet pas le blocage. Ici on remarque que la forme choisit ne convient pas au vu des dimensions impliquées.

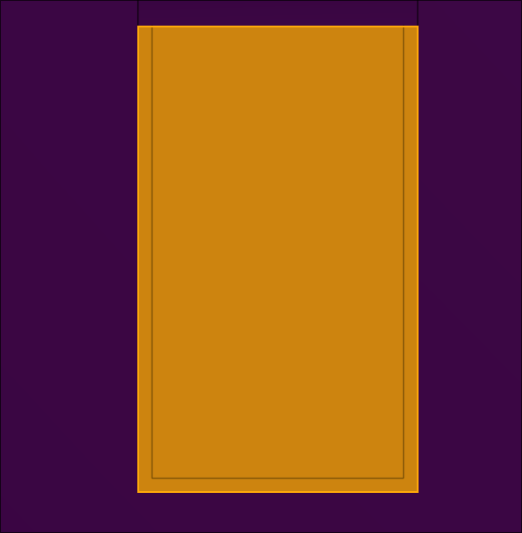

La forme ainsi est donc abandonnée :

Nous optons donc pour une forme plus carré et on a :

- 0.05 mm -> trop serré difficile/impossible d’emboîter les deux.

- 0.15 mm -> emboîtement faisable mais légèrement lâche.

- 0.1 mm -> emboîtement serré sans difficulté d'encastrement.

De plus on a trouvé aussi qu'un écart de -0.1 mm avec un roulement permet un encastrement pour le petit roulement mais est trop serré pour le grand roulement, on prend alors -0.05mm avec le grand roulement.

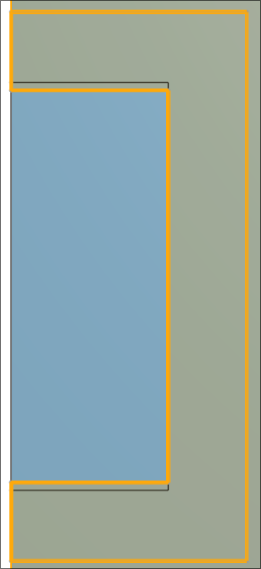

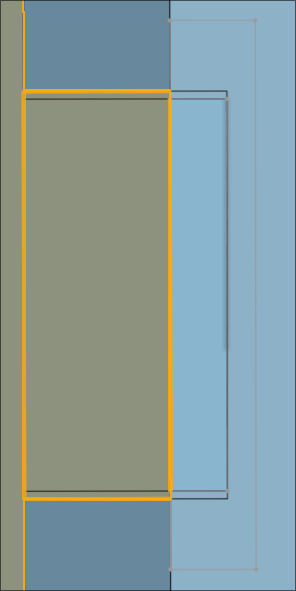

Pour ce faire nous avons utilisés la forme suivante :

Vous pouvez trouver les fichiers dans le git lié ici : https://github.com/MrBloue/Maquettes

Découpe laser écart bois/plastique : -0.1 mm

Pour ce test nous utilisons une pièce d'impression 3D à valeur fixe, depuis cette pièce nous déterminerons quelle tolérance utiliser pour emboîter le bois dessus.

- -0.3 mm -> trop serré

- -0.1 mm -> serré mais emboîtable et déboîtable

Vous pouvez trouver les fichiers dans le git lié ici : https://github.com/MrBloue/Maquettes

Découpe laser écart bois roulement : -0.15 mm

Pour confirmer que les roulements seront maintenus dans le bois nous effectuons se test qui confirme ainsi l'encastrement des roulement dans le bois.

- 0.1 mm -> pas assez serré

- 0.2 mm -> pas assez serré

- 0 mm -> pas assez serré

- -0.1mm -> serré suffisamment pour emboîtement déboîtement

- -0.15 mm -> serré pour encastrement, préférable au 0.1

Vous pouvez trouver les fichiers dans le git lié ici : https://github.com/MrBloue/Maquettes

Tolérance pour les vis : -0.2 mm

Pour le bois comme l'impression 3D on utilise la même valeur l'écart est d’emblée négatif en prévision du fait que l'on veut que le pas de vis se fasse dans la matière.

- -0.3 mm -> fonctionne mais arrive que les vis ne passe pas

- -0.2 mm -> fonctionne sans problème

Vous pouvez trouver les fichiers dans le git lié ici : https://github.com/MrBloue/Maquettes

Tolérance pour les engrenages : 20/30°

Les engrenages que nous fabriquons sont en bois et nécessites que l'un soit avec un angle de pression de 30° et l'autre de 20° pour permettre la rotation.

Câblage electrique

Afin de réaliser un système electrique permettant à la fois de lire la valeur du potentiomètre et de la modifier par le simple ajout d'un condensateur nous utilisons le schéma de cablage suivant :

[Ajouter schéma]

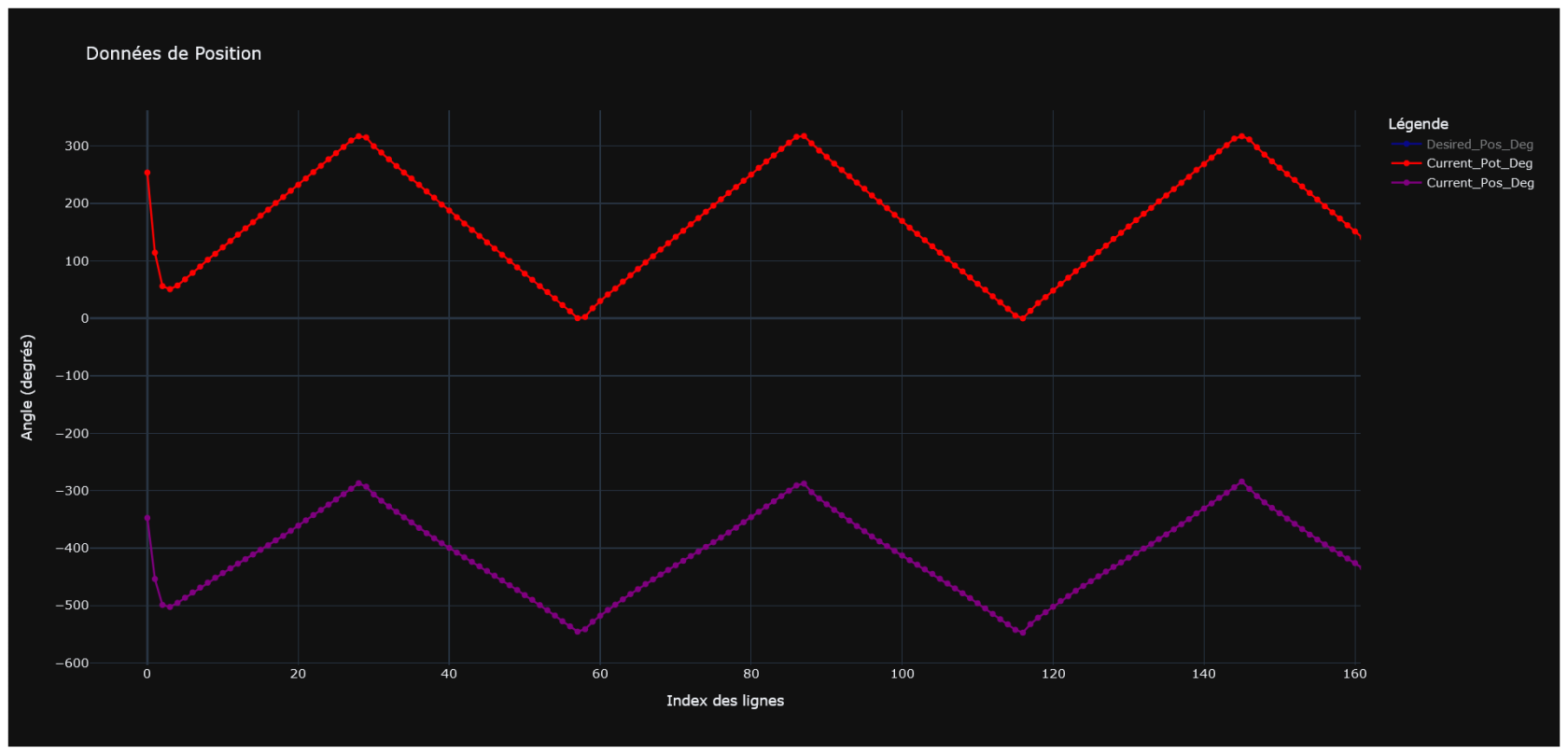

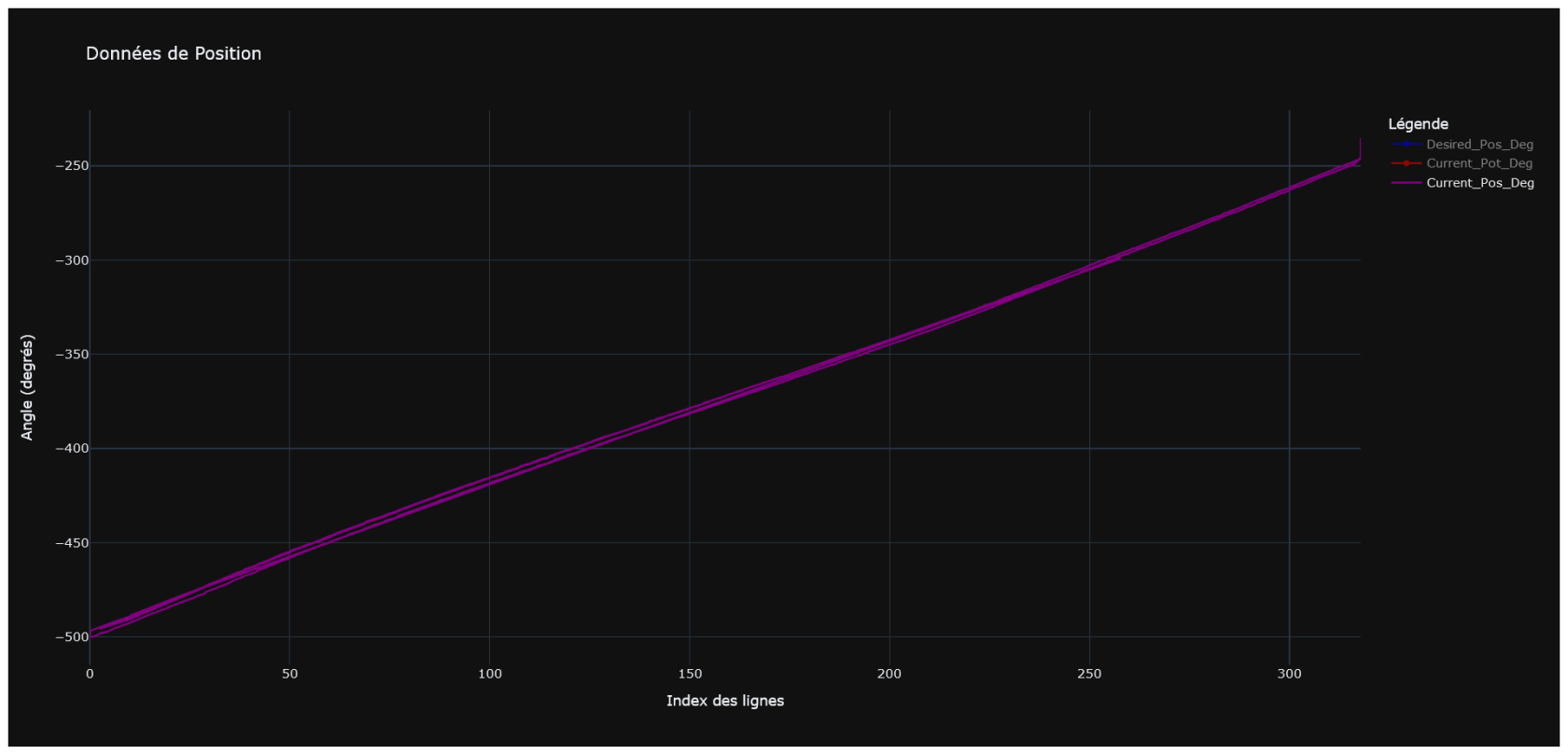

Pour en déterminer le bon fonctionnement nous l'avons réalisés sur labdeck au préalable. A l'aide d'un programme simple nous avons alors pu récupérer les positions du potentiomètre en fonction de celles de l'encodeur du moteur afin de s'assurrer de la linéarité du système. On note que le moteur est en prise direct sur le potentiomètre et devrait alors être linéaire par rapport à celui-ci. On a donc :

On trace alors l'un en fonction de l'autre :

5°/s aller-retour (de 0° à 320°)

On constate une légère non linéarité.