Médaille de participation

Afin de récompenser certains membres de l'association dont l'investissement est sans fin, nous avons décidé de réaliser des badges ou médailles en laiton qui représentent les activités qui ont eues lieu grâce à eux !

Louise CHORFI et Hugo Legras-Hemonnot, projet d'association de Play Sorbonne Université, réalisé du 1/02/24 au ... ?

Les croquis des médailles et les fichiers vectoriels sont réalisés par plusieurs membres de l'association dont Léa Pellegrinato, Line Laval, ...

Contraintes matériaux : Nous voulons faire les médailles en laiton, ce qui nous laisse la découpeuse jet d'eau ou la shopbot buddy pour usiner les matériaux. Contraintes de compétences vectoriel 2D ou modèle 3D ...

- Découpeuse jet d'eau : découpe 2D, fichiers .svg faisable sur inkscape, plus facile d'usage, rapide, fait tous les traits, moins précise.

- Shopbot : découpe et gravure 2.5D, fichiers .dxf sur inskcape ou .stl de blender (je sais pas faire), compliquée à l'usage, lente, à surveiller attentivement pendant tout l'usinage, plus précise.

Premier test : 01.02.24 au 09.02.24

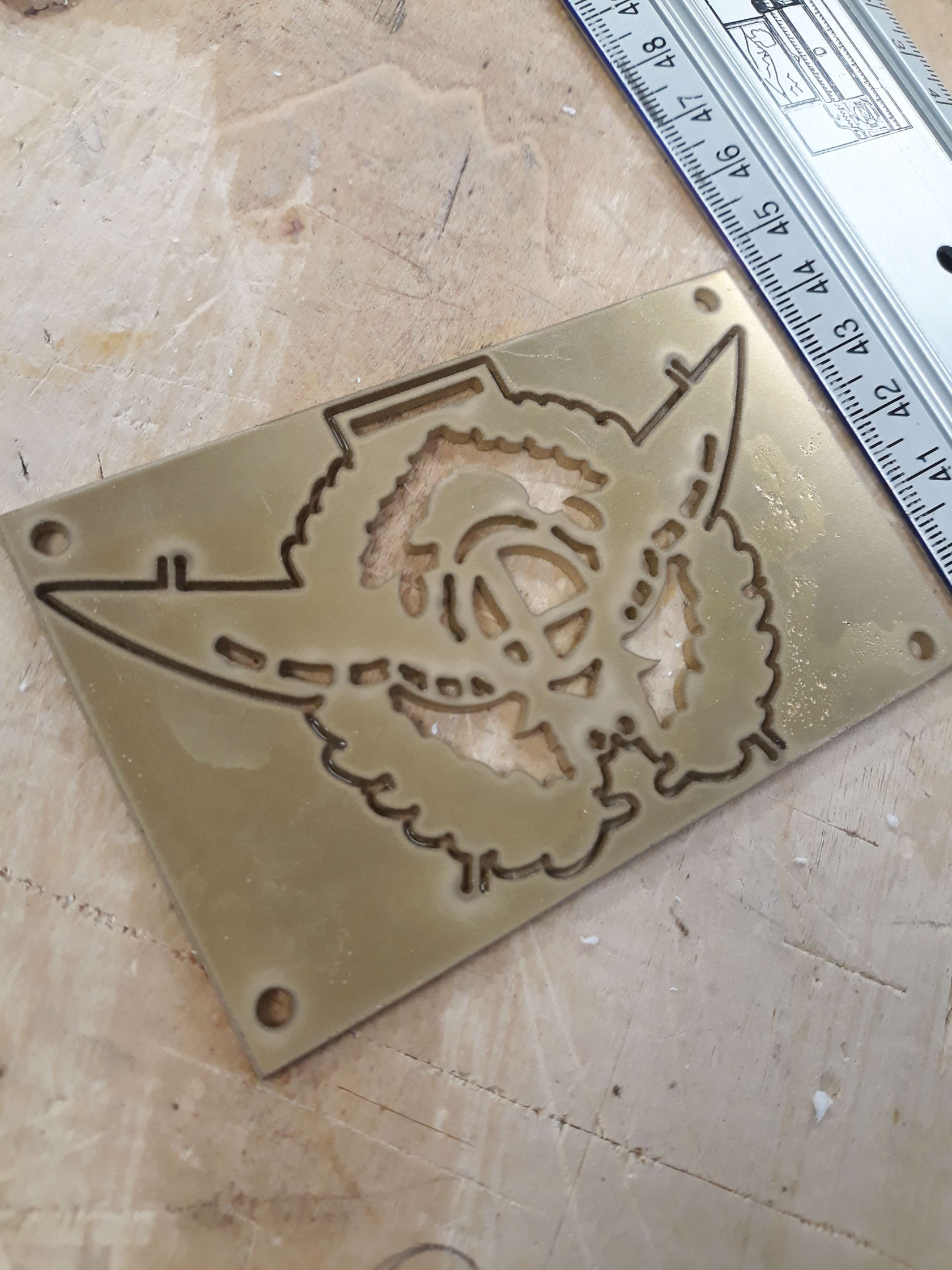

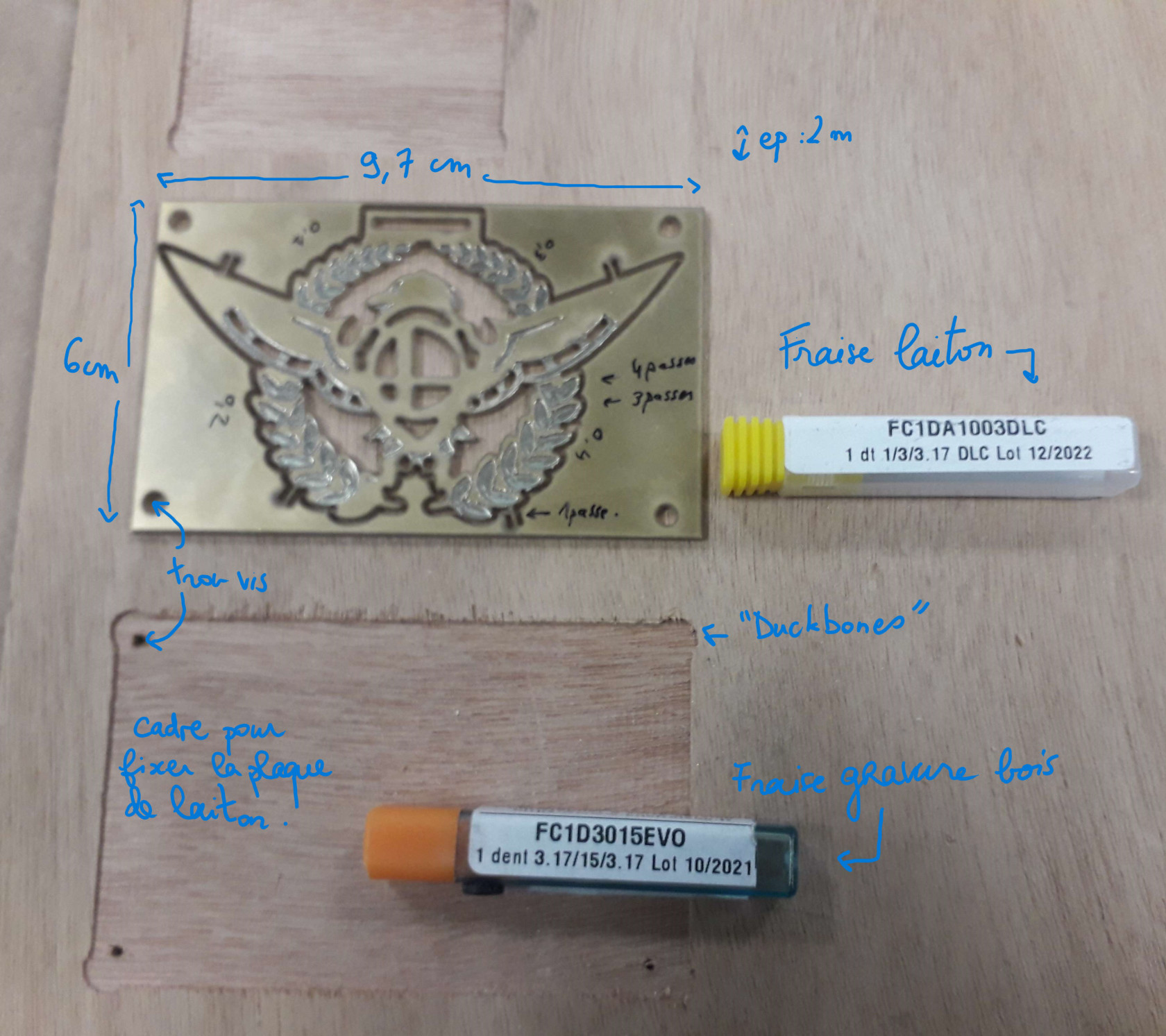

Pour le premier test nous avons commencé par la découpe à la jet d'eau puis gravure avec la shopbot sur une plaque de laiton de L120*l120*h2 mm, prix : 10€.

Croquis de la médaille : Léa Pellegrinato, médaille pour l'organisation des tournois bi-mensuels Super Smash Bros Ultimate (ssbu)

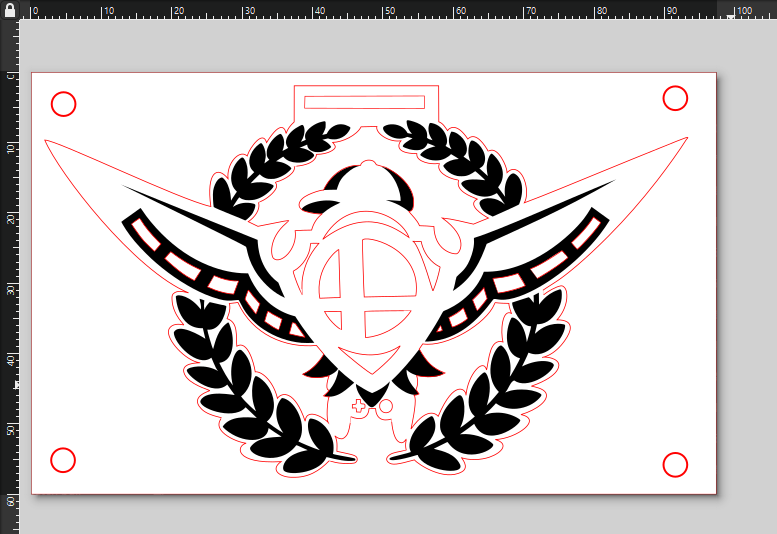

Fichier vectoriel : Louise Chorfi, sur Inkscape, rouge = découpe, noir = gravure, blanc = pas de travail. Pièce jointe "badge_ssbu.svg". Exporté en .dxf pour les machines.

Découpe jet d'eau :

Fichier .dxf exporté depuis Inkscape, fichier "badge_ssbu.svg".

Temps : 2h de préparation pour prendre nos marques et ajuster le fichier + 15" d'usinage

Prix : xxx? ;

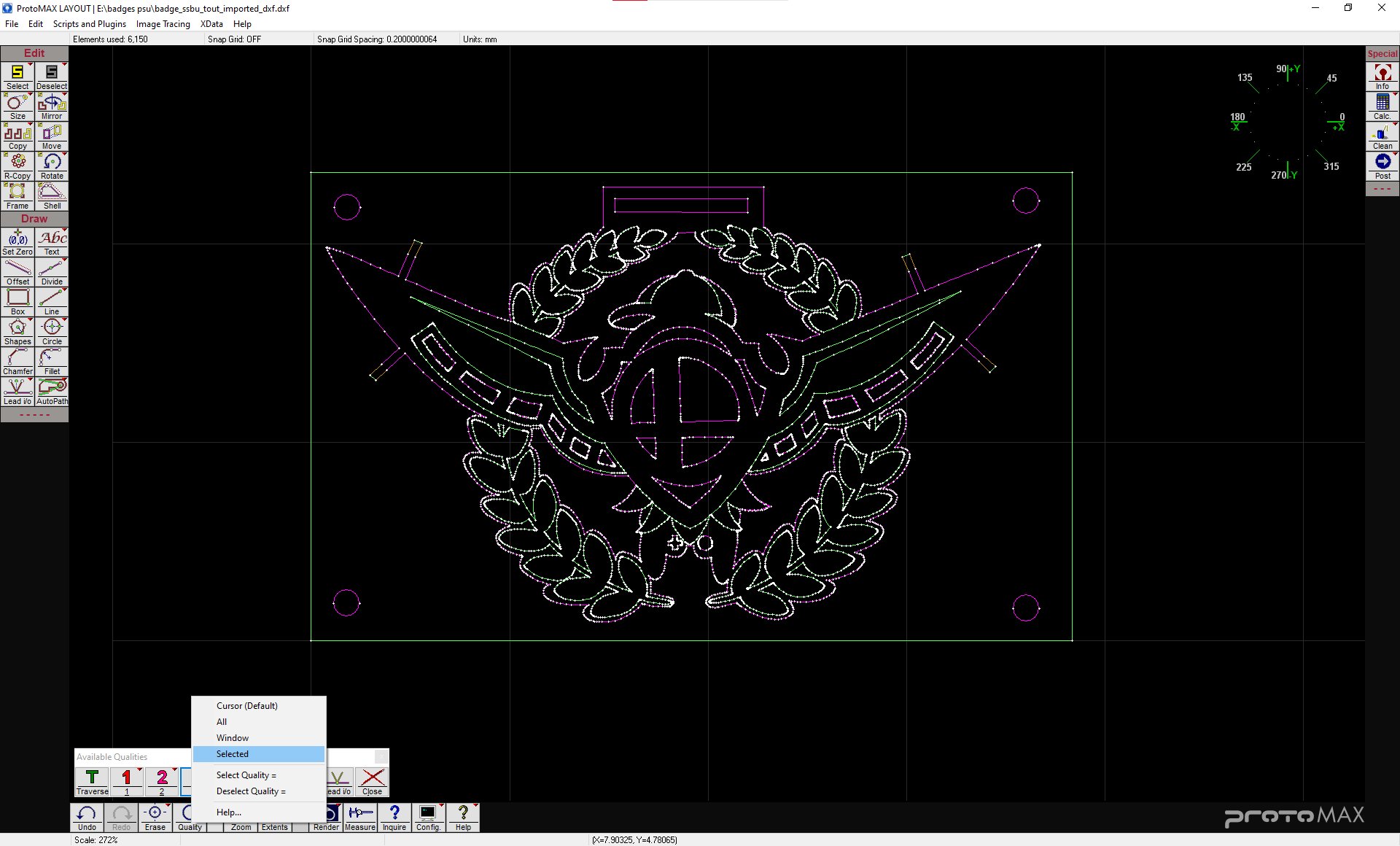

Précision : 1mm (largeur du jet d'eau)

Pour faire la gravure dans une deuxième étape, le badge est découpé dans un rectangle avec 4 trous qui permettront de visser la badge sur un support pour passer à la shopbot. Dans le logiciel PROTOMAX LAYOUT, j'ai importé le fichier .dxf, suivi les étapes de préparation du fichier vues en formation et récapitulées dans le wiki. L'étape de "clean" a permis de bien relier tous les points de même chemin.

Pour que le badge rest bien accroché au support et qu'on puisse usiner à la shopbot ensuite, j'ai ajouté des attaches (tab) : "Lead i/o [clic droit] > create tab", il faut que les attaches mènent à l'extérieur de la pièce à découper.

Comme le fichier contient des chemins à découper et d'autres à graver, je n'ai pas utilisé "select >all" mais "select > connected", puis j'ai cliqué sur les chemins à découper. Puis autopath et post. Vérifier que le trajet est bien à l'exterieur de la pièce à découper, si ce n'est pas la cas, demander un nouveau "autopath" et vérifier à nouveau.

Puis passer sur Protomax MAKE pour la découpe, suivre les étapes du wiki.

/!\ hypothèse à tester : probablement possible de remodifier le chemin dans protomax make si l'autopath persiste à faire passer le trajet du jet d'eau à l'intérieur de la pièce.

Remarque : enlever les tracés qui sont destinés à la gravure avant d'importer dans protomax layout, simplifie la vie.

Gravure à la Shopbot Buddy :

Fichier .dxf exporté depuis Inkscape, fichier "badge_ssbu.svg".

Temps total : 2h de préparation + 1h d'usinage + 30' de finition

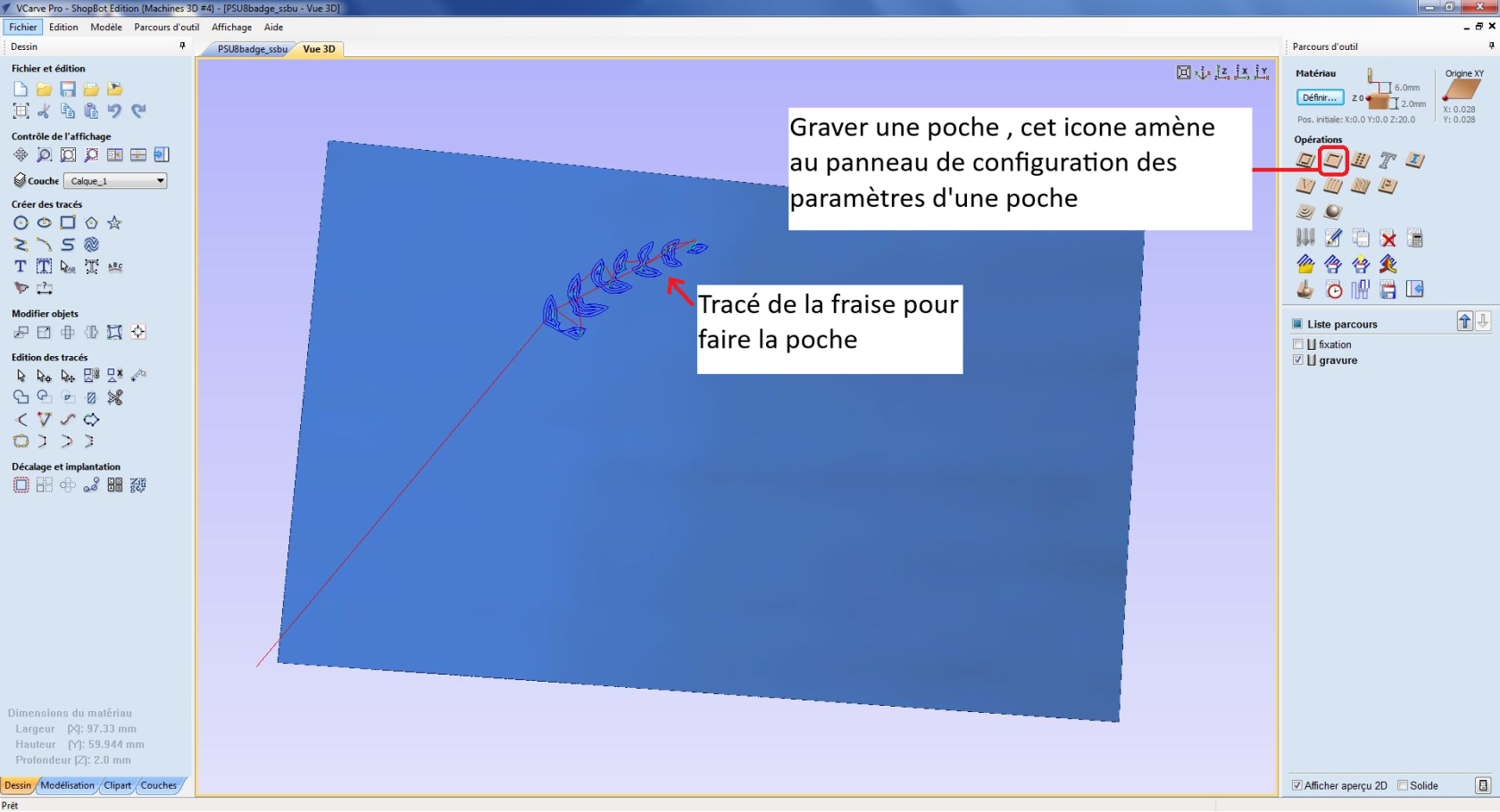

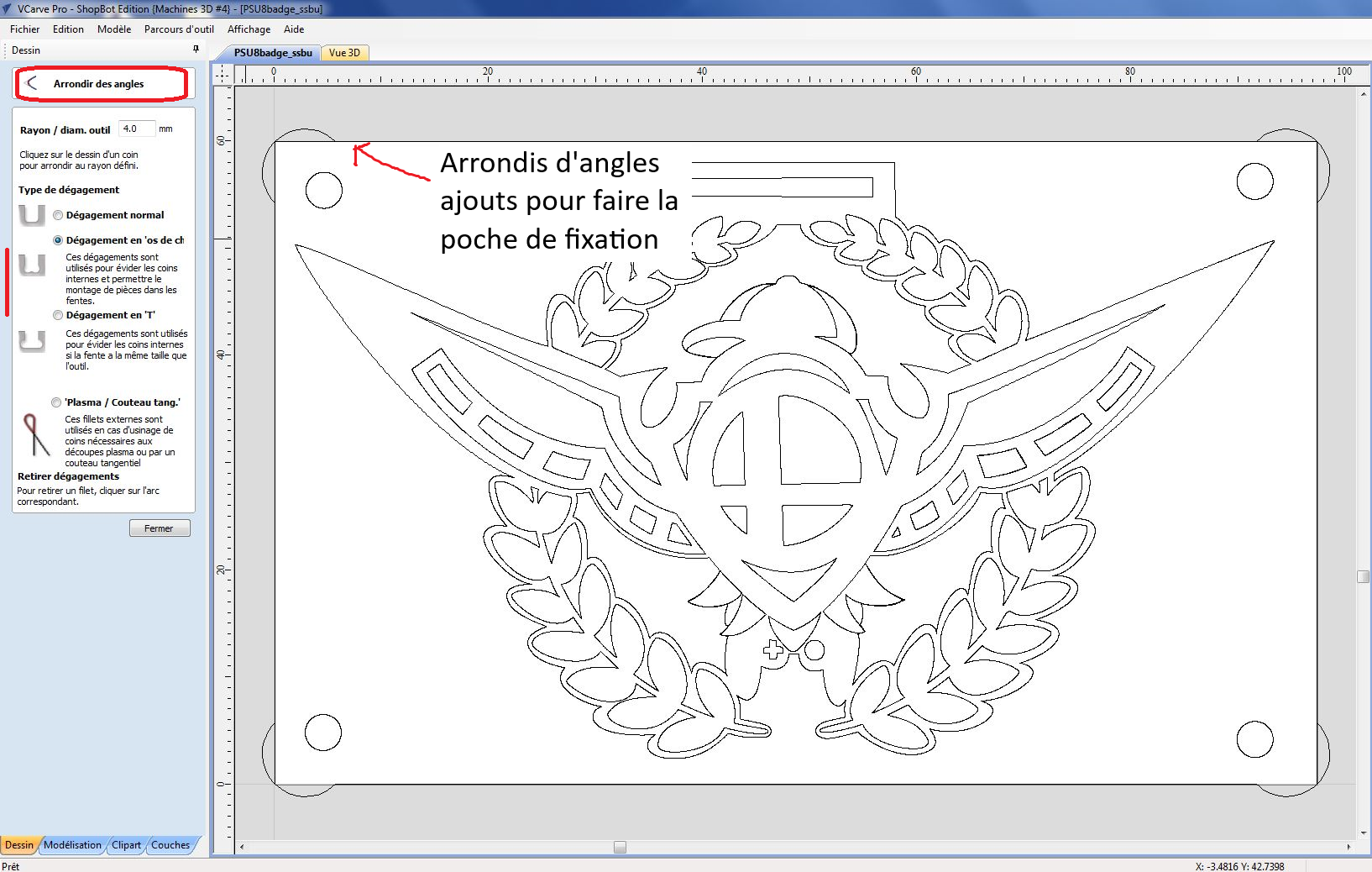

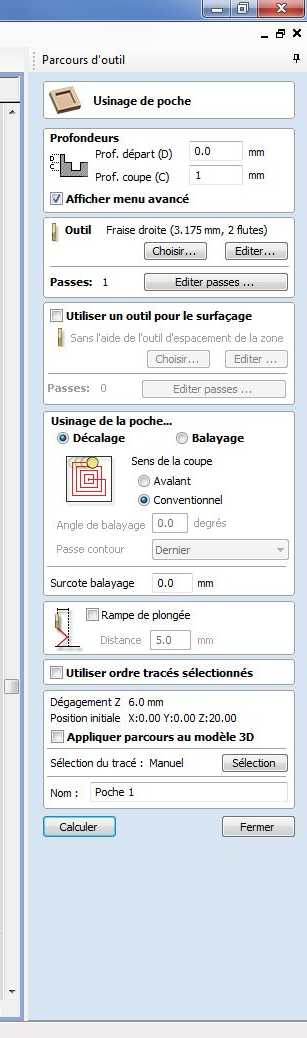

Poche pour fixer la plaque de laiton : nous avons commencé par creuser une poche de L97*l60*h1mm de profondeur dans une planche en bois contreplaqué. Sans oublier les "duckbones" aux coins : la plaque de laiton a les angles pointus, la fraise de la shopbot ne peut pas faire, il faut faire un rond de plus pour être sur que les coins rentrent. (cf.images ci-dessous)

Fraise : FC1D3015EVO, 1dent 3.17/15/3.17, lot : 10/2021 (fraise poru du bois contreplaqué)

Paramètres : profondeur de départ : 0.0mm (= surface du matériaux = Z0) ; prof. coupe : 1.0 mm (=profondeur de la poche voulue). Pas de modification des autres paramètres.

Temps : 45' préparation (reprise en main logiciel) + 5' usinage

Puis nous avons vissé la médaille dans sa plaque dans la poche et procédé à la gravure.

Gravure de la médaille : dans V carve importer le fichier "badge_ssbu.dxf". Chaque tracé fermé sera gravé en poche (cf.image ci dessous). La gravure se fait en plusieurs passages ("passe") de la fraise sur le surface, chaque passe est plus profond de 0.1mm. Sur les lauriers j'ai testé différentes profondeurs de gravure, chaque passe a pris environ 2min : 0.1mm = 1 passe ~ 2'min ; 0.2mm = 2 passes ~ 4' ; 0.3 = 3p. ~ 6' ; 0.4mm = 4p. ~ 8'. J'ai choisi de faire le reste des gravure à 0.2mm de profondeur, il y a 16 formes à graver en tout.

Fraise : FC1DA1003DLC, 1dent 1/3/3.17 DLC, lot : 12.2022

Paramètres : profondeur de départ : 0.0mm ; prof. coupe : différents tests. Pas de modification des autres paramètres.

Temps : 1h prep + 1h usinage

Finitions : poncé au papier de verre dans une seule direction pour donner un effet brossé. Médaille détachée du support avec un marteau et un burin, j'ai poncé le restant des attaches avec la ponceuse à ruban.

Remarques :

- Design trop compliqué pour la taille du badge et la précision des machines. A simplifier.

- Décalage de découpe-gravure en changeant de machine malgré le fait d'avoir fixé la plaque et gardé bien le même fichier.

- Pas le même système d'approximation entre les machines : la Jet d'eau suit tous les tracés indiqués malgré son manque de précision éventuel ; le logiciel V carve en amont de l'usinage à la shopbot élimine les tracés pour lesquels la fraise choisie ne sera pas assez précise.

- Gravure longue, ponçage papier fastidieux

- Rendu final très cool

>> Prochain test : faire une médaille entièrement à la shopbot, découpe et gravure ensemble.

Deuxième test : 26.02.24 au 1.03.24

Croquis de la médaille : Line Laval, médaille pour l'organisation des membres au sein de l'association dans chaque activité (les RH en gros).

Fichier vectoriel : Louise Chorfi, sur Inkscape, rouge = découpe, noir = gravure, blanc = pas de travail. Pièce jointe "badge_minotaure_fev26.svg". Exporté en .dxf pour les machines.

Test de faire gravure et découpe en un seul usinage à la shopbot : échec

Fichier .dxf exporté depuis Inkscape, fichier "badge_minotaure_fev26.svg".

/!\L'ordinateur de la shopbot n'a pas inkscape, il faut avoir son fichier .dxf avec soit déjà.

Temps total : 1h30 de préparation + 30min d'usinage

Nous avons vissé la plaque sur un support en bois pour être certain que ca ne bouge pas. Pour tout faire à la shopbot j'ai commencé par la gravure puis la découpe.

Gravure de la médaille : dans V carve importer le fichier "badge_minotaure_fev26.dxf".

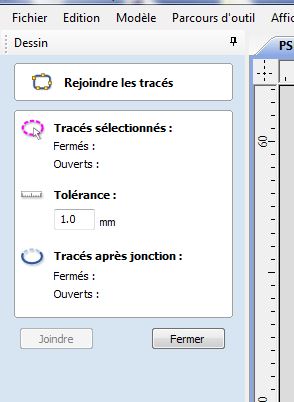

Les tracés fermés pour la gravure seront gravés en poche. Pour être sur que les tracés sont fermés, on utilise les outils "joindre les tracés" qui permettent de refermer automatiquement ou manuellement les tracés.

J'ai commencé la gravure avec la fraise pour e laiton de 1mm de diamètre. La fraise s'est cassée après 5min d'usinage.

Fraise : FC1DA1003DLC, 1dent 1/3/3.17 DLC, lot : 12.2022

Paramètres : profondeur de départ : 0.0mm ; prof. coupe : 0.2. Pas de modification des autres paramètres.

Temps : 1h prep + 5min d'usinage, fraise cassée.

Suite des tests pour le travail à la shopbot : temps et découpe

J'ai voulu continuer pour répondre à la faisabilité ou pas de faire la médaille entièrement à la shopbot. J'ai donc changé pour une fraise de 1.5mm de diamètre pour la gravure et 3mm pour la découpe.

Gravure en 1.5mm :

No Comments