Expérience de Herschel

Lara et Louis vous présentent le wiki de leur projet, bonne lecture !

0 - Introduction

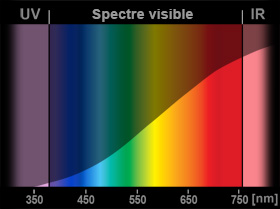

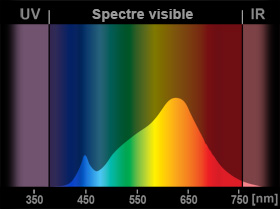

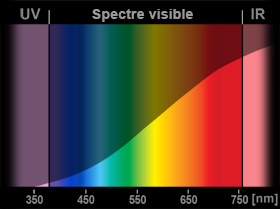

Pour commencer, nous allons présenter l'expérience d'Herschel. À travers cette expérience, William Herschel, un astronome allemand du 18ème siècle, va mettre en évidence le caractère plus énergétique des rayons infrarouges. En plaçant un prisme à la lumière du soleil et à l'aide de thermomètres placés au niveau des différentes couleurs, il va faire le constat suivant : plus on va vers le rouge plus la température est importante. De plus, il observe que plus loin du spectre, hors du visible, dans ce que l'on appelle aujourd'hui l'infrarouge, il enregistre aussi des températures plus élevées; constat qui va aider par la suite à la découverte des infrarouges.

Voici grossièrement ce que l'on observe après une exposition prolongée aux deux extrémités du spectre. On note une différence de température mais au bout d'un certains temps d'exposition.

Le but de ce projet est de remettre au goût du jour cette expérience, avec comme objectif supplémentaire de pouvoir la présenter à la Fête de la Science. On avait donc un cahier des charges assez précis : Il faut la rendre pédagogique et facile à comprendre pour des non-initiés ou bien des futurs scientifiques, mais aussi simple à mettre en place, pratique et portable. Il est également important d'obtenir des résultats dans différents environnements, comme en extérieur et ce, peu importe les conditions météorologiques.

Tout d'abord, lors de la séance de choix des sujets, on a déjà pu commencer à discuter avec nos enseignants, Loic Labrousse et Pierre Thery pour prendre en main le sujet et nous aiguiller pour correctement mettre en place notre démarche scientifique. De plus, nous avons pris un rdv avec le chercheur ayant proposé le sujet, M. Ehouarn Millour, pour comprendre ce qu'il souhaitait faire et comment le réaliser.

Notre projet et ce wiki s'articulent de la façon suivante :

- Recherche sur le spectre et le support

- Comment prendre et analyser les données

Commençons donc avec la première partie sur le spectre et le support.

1 - Spectre et Support

1-a ) Le spectre

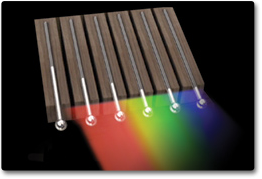

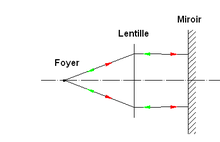

Dans un premier temps, il fallait faire apparaitre un spectre à l'aide d'un prisme et d'une source de lumière à l'infini, pour que la diffraction soit possible. Pour faire un rappel rapide d'optique : une source dite infinie est une source où tous les rayons sont parallèles et vont dans la même direction, ce qui est le cas du soleil car avec la distance ses rayons sont considérés comme tels. Pour reproduire cela, avec une source de lumière "classique", il faut une lentille convergente, connaitre son point focal et placer le prisme à cet endroit comme ci-dessous :

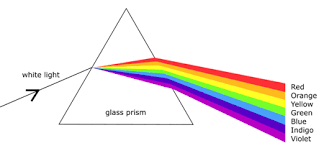

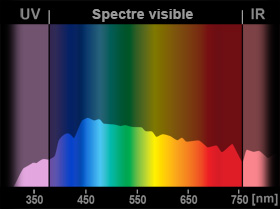

Ensuite, la lumière passe dans le prisme et il décompose la lumière blanche en ses différentes composantes :

Après quelques tentatives plus ou moins fructueuses, Pierre Thery nous a trouvé un projecteur avec tout le montage préinstallé ce qui nous a facilité la tâche. Ce projecteur constituera notre source de lumière pour la suite, mais il est bon de savoir créer un spectre avec des moyens plus simples en cas d'absence de ce genre de matériel.

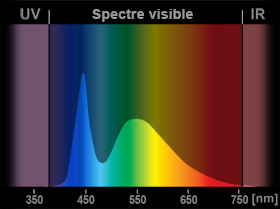

C'est une lumière halogène qui émet dans toutes les longueurs d'ondes avec la répartition suivante :

Après avoir comparé avec les autres types de lampe, la lampe halogène était la plus adéquate pour y voir des infrarouges, car ils y sont les plus présents et se rapprochent le plus de l'homogénéité de la lumière du soleil :

En comparaison voici les spectres des spectres des LED "warm white" et "daylight"

warm white

warm white

daylight

daylight

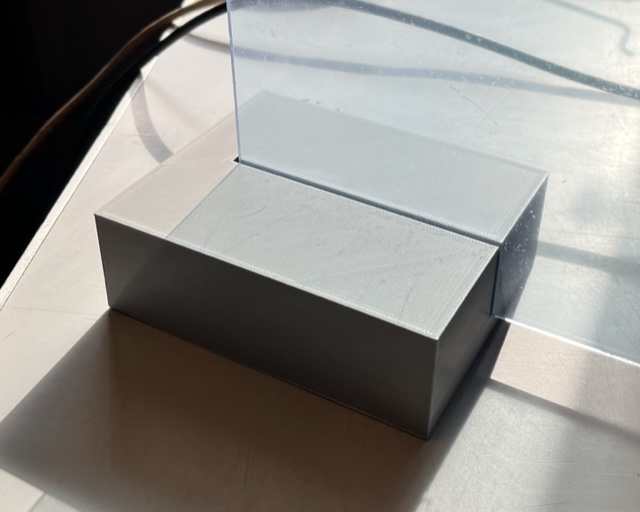

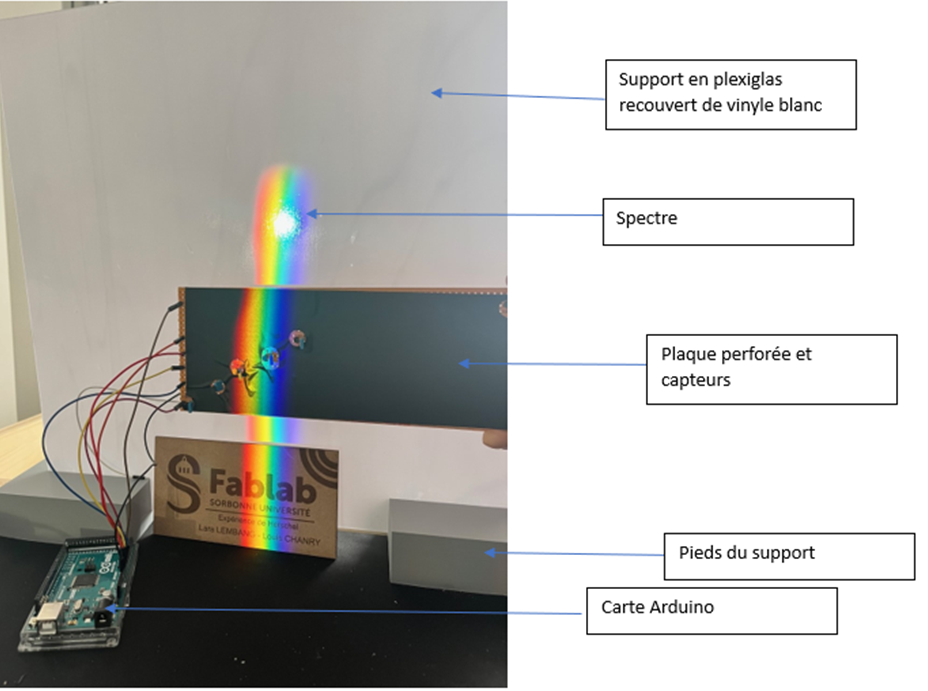

1-b) Le support

Pour la suite nous avons créé, à l'aide du logiciel de modélisation OpenScad, un support pour le prisme afin qu'il ne soit pas en contact du sol et qu'on puisse le manipuler à sa base sans y laisser de trace de doigt. Nous avons également modélisé une fente pour que la lumière soit encore plus concentrée. Ces objets ont ensuite été imprimé grâce aux imprimantes 3D présentes dans le FabLab de Jussieu. Dans le même temps, nous avons pris une plaque de plexiglass qui nous servira de support. À l'aide d'une découpeuse laser, nous l'avons découpé pour obtenir les dimensions désirées (40x40 cm). En outre, afin de visualiser correctement le spectre (le plexiglass n'étant pas un matériau optimal car transparent), nous avons choisi de coller dessus un vinyle blanc.

Plaque de plexiglas avant recouvrement avec un vinyle blanc.

Plaque de plexiglas avant recouvrement avec un vinyle blanc.

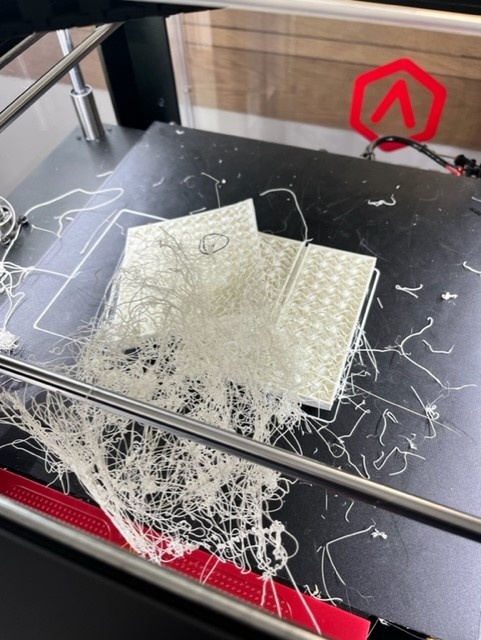

Pour que notre dispositif se maintienne correctement, nous avons aussi modélisé et imprimé des pieds capables de stabiliser la plaque de plexiglass :

2 - Prise et analyse des données

Dans cette partie, l'idée était de remplacer les thermomètres utilisés par W. Herschel par des moyens plus modernes de prise de données, mais aussi de moderniser le support de lecture et de visualisation.

2-a) Acquisition de la température

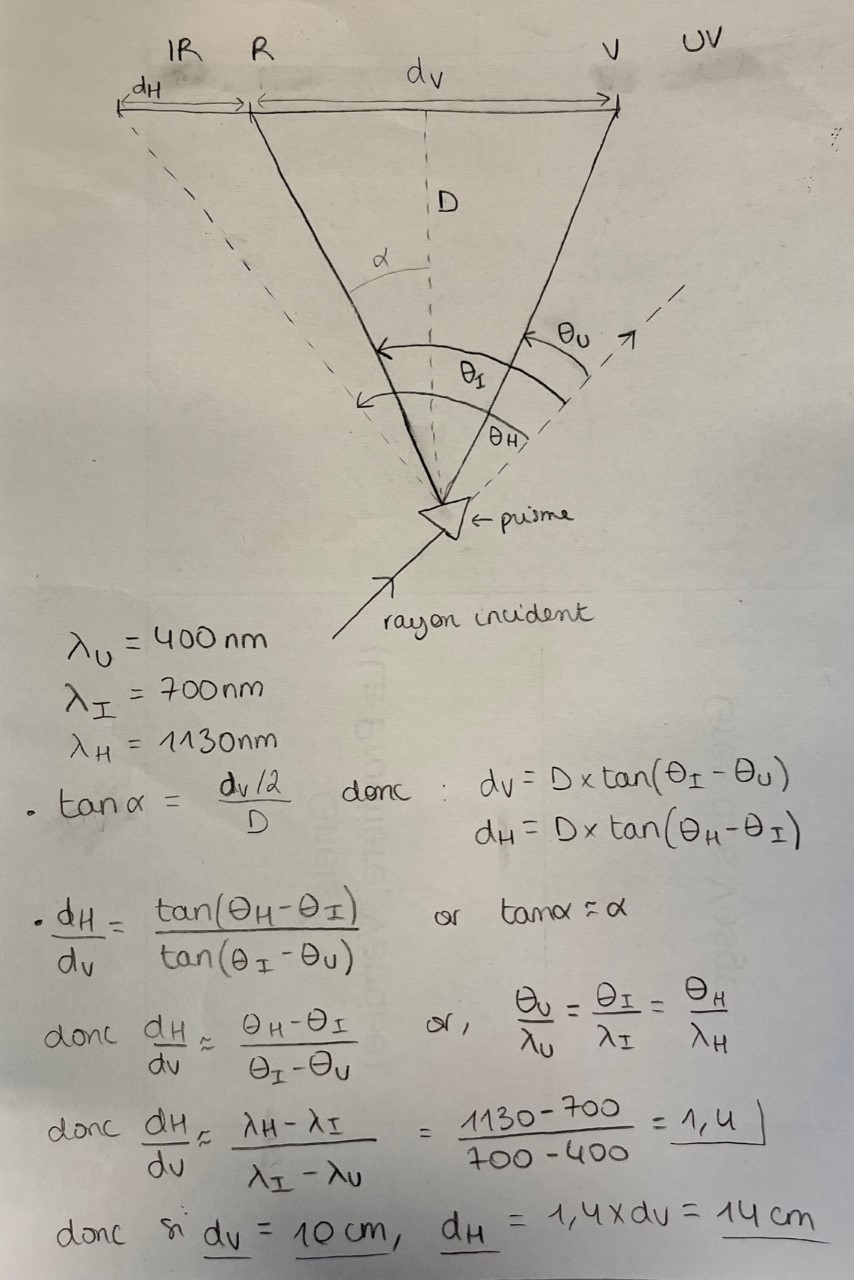

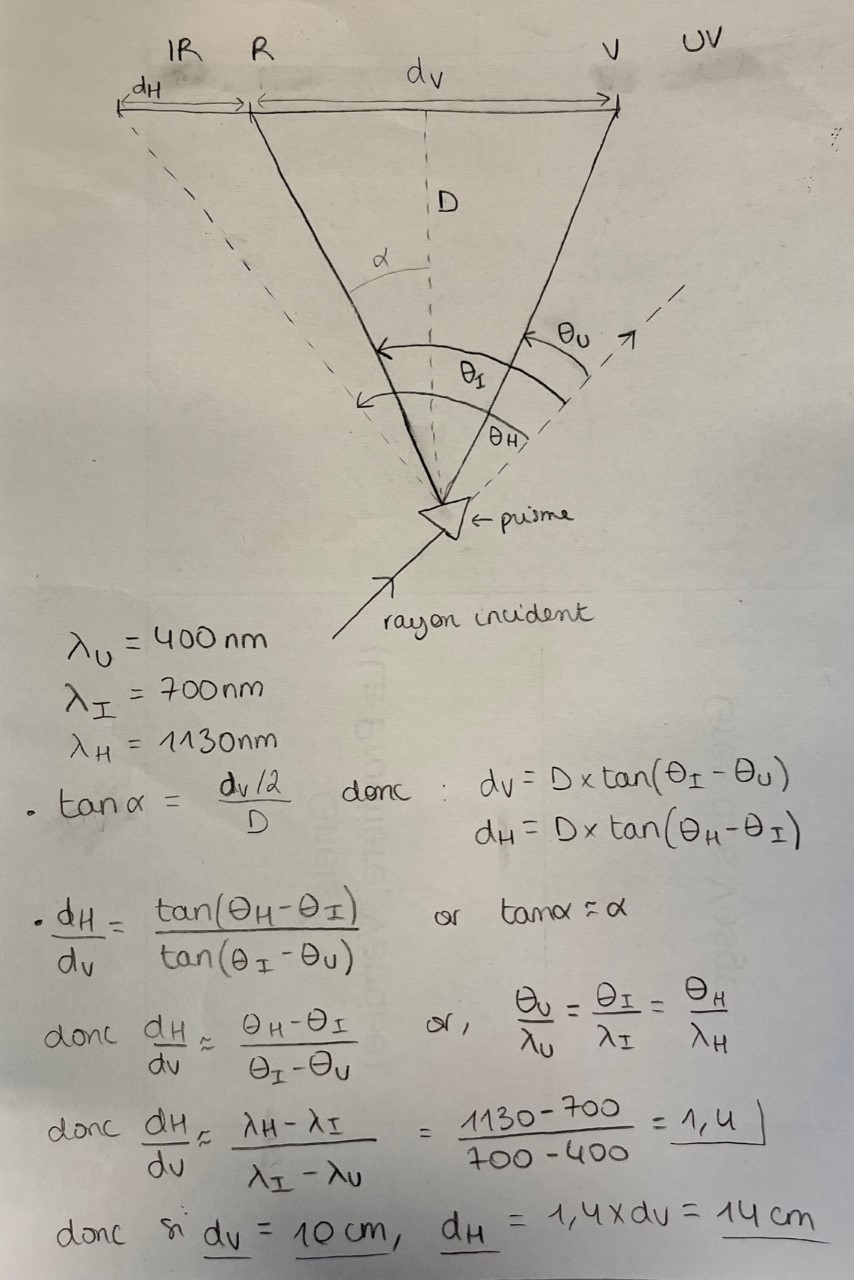

Tout d'abord il faut correctement placer les capteurs en accord avec ce que l'on doit mesurer. En effet, le premier problème était le suivant : où placer le capteur des infrarouges par rapport au reste du spectre ? Pour répondre à cette question, on utilise la loi de Bragg afin de déterminer l'endroit où les infrarouges sont au maximum, comme on le voit avec le schéma ci-dessous :

Il faut placer notre capteur pour les infrarouges à 1,4 fois la distance du spectre. Ainsi, si l'on a un spectre de 10 cm de large, la zone où les infrarouges sont les plus présents se trouve à 14 cm du début du spectre (en partant du violet).

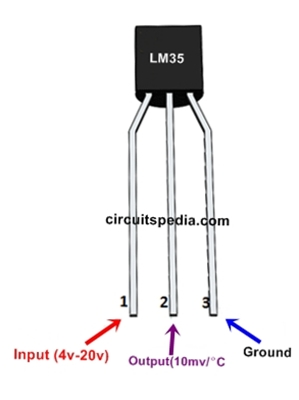

Dans l'optique de moderniser la prise de données, après discussion et recherches, nous nous sommes orientés vers des capteurs de température de type LM35DZ :

Ce sont des capteurs de températures analogiques, fonctionnant entre 4 et 30 volts d'alimentations et ayant une précision de +/- 0.5°C à 25°C, mais pouvant mesurer des températures entre -55 et +150°C. Il dispose de plusieurs parties : un boitier noir, une broche +, une - et une sortie d'information :

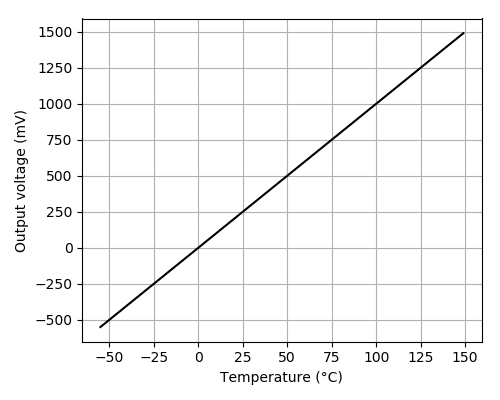

Il mesure la température avec un capteur thermosensible dans son boitier noir et va ensuite transmettre une tension électrique qui sert d'information, avec le calibrage de 10 mV/K :

Capteurs que vous pouvez trouver à l'adresse suivante :

https://www.mouser.fr/ProductDetail/Texas-Instruments/LM35DZ-NOPB?qs=QbsRYf82W3F5RpWTxhXHxA%3D%3D

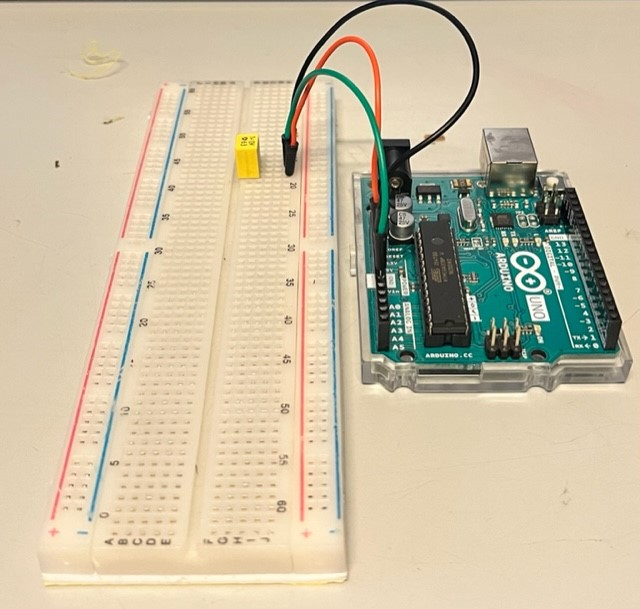

Avec ces capteurs, il fallait de quoi traiter les données et les afficher. Nous avons pensé à une carte Arduino qui, avec un code informatique, récupère et affiche les données. Voici une photo pour se représenter la carte électronique :

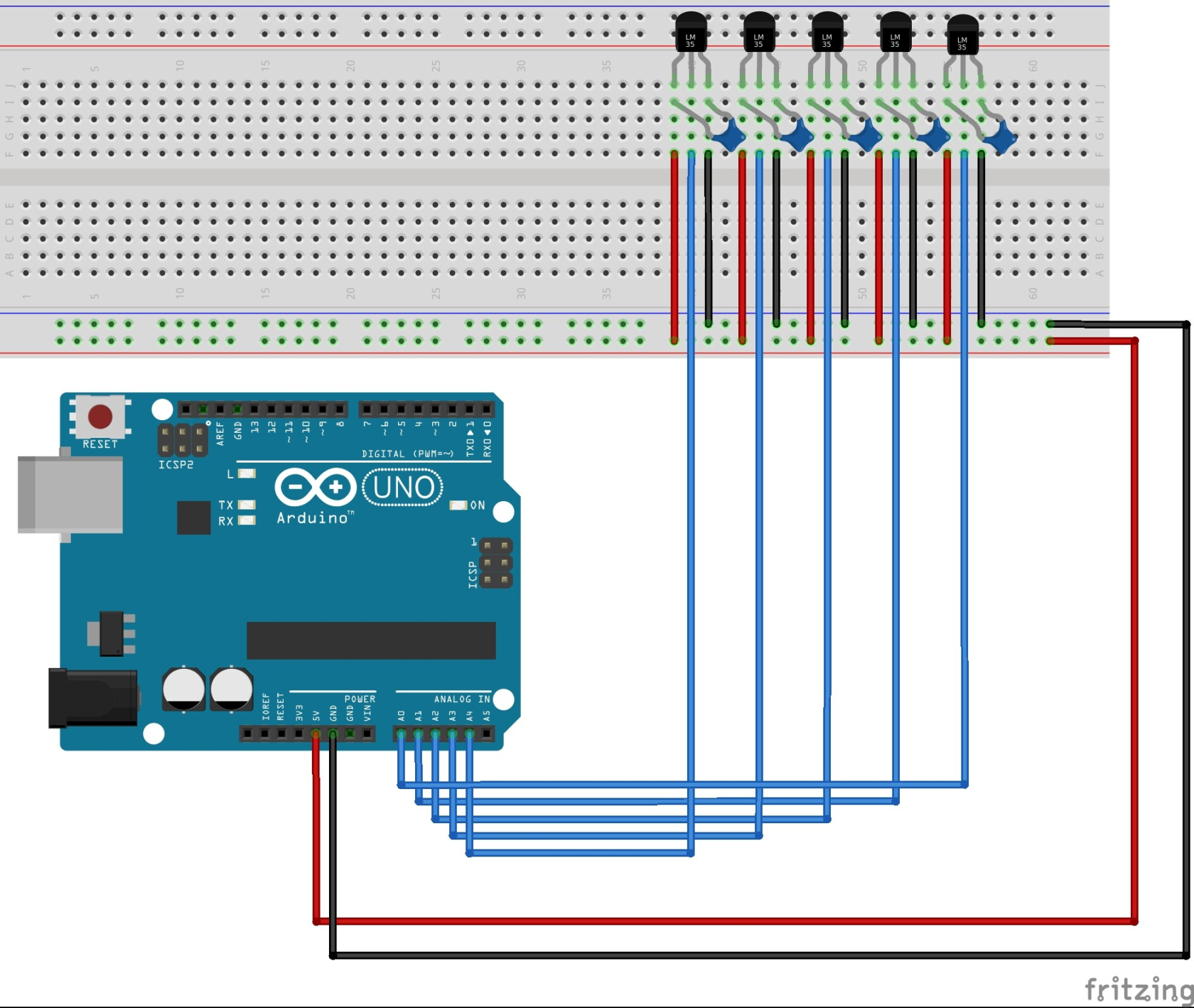

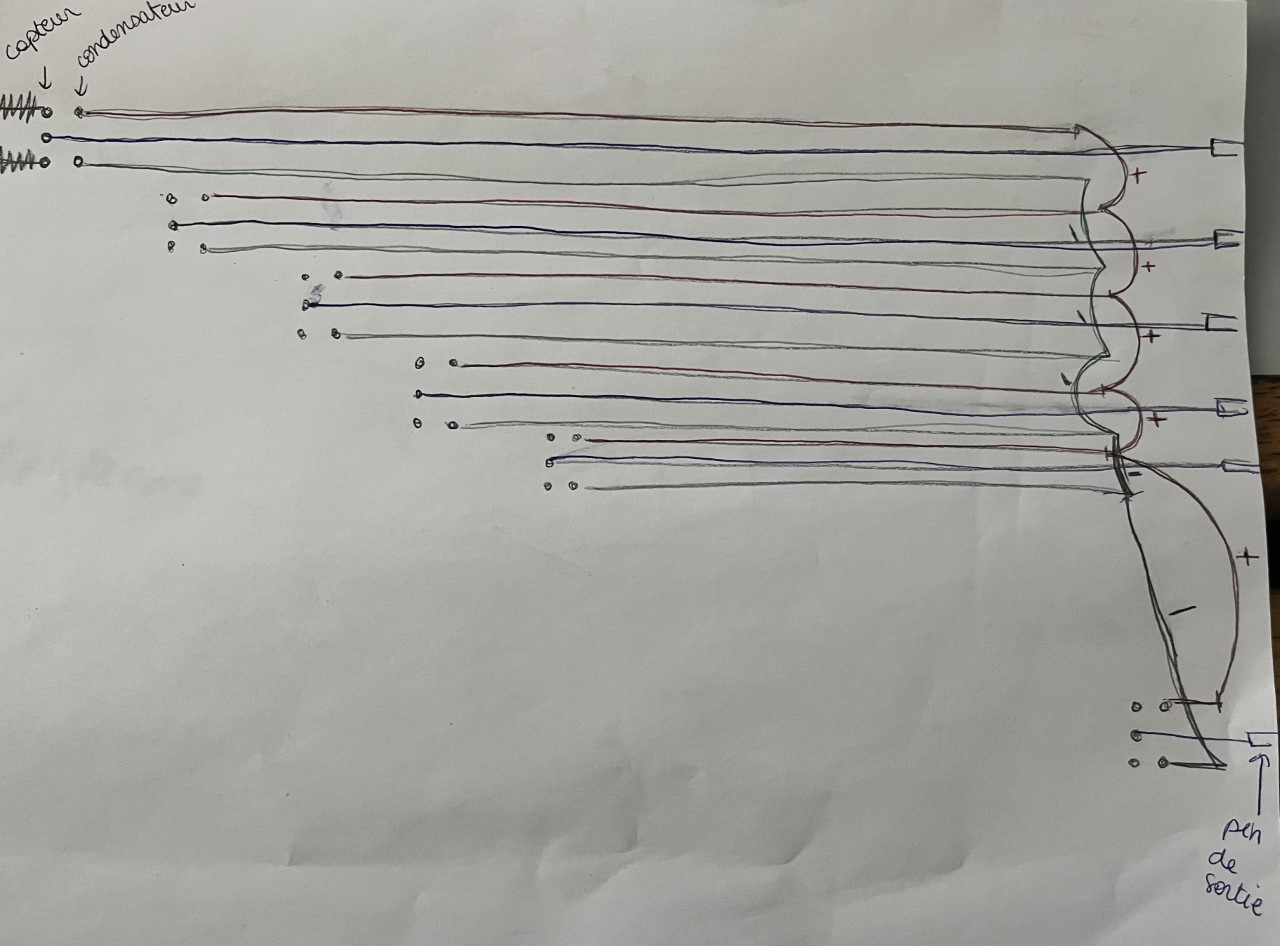

Pour que cela ait lieu, on doit réaliser un circuit électronique afin de connecter tous les capteurs à la carte.

En effet, comme on doit montrer la différence de température entre les rayons infrarouges et le reste du spectre, il faut placer plusieurs capteurs afin de mesurer les températures à différents endroits du spectre. Le placement des capteurs sur la plaque perforée a donc toute son importance. On a alors décidé de placer 6 capteurs qui vont nous renseigner sur les températures : de l'infrarouge, du rouge, du jaune, du bleu, du violet et enfin un témoin.

Passons donc à la réalisation du circuit.

2-b) Circuit électronique

Après quelques recherches, on a utilisé une breadboard car elle a comme atout de pouvoir placer et retirer à notre bon vouloir les composants, ce qui va nous permettre de faire le circuit avant de le souder définitivement sur une plaque perforée. Effectivement, on n'est pas à l'abris de faire des erreurs de branchement mais surtout on peut aisément faire des essais de circuit, une découverte pour nous.

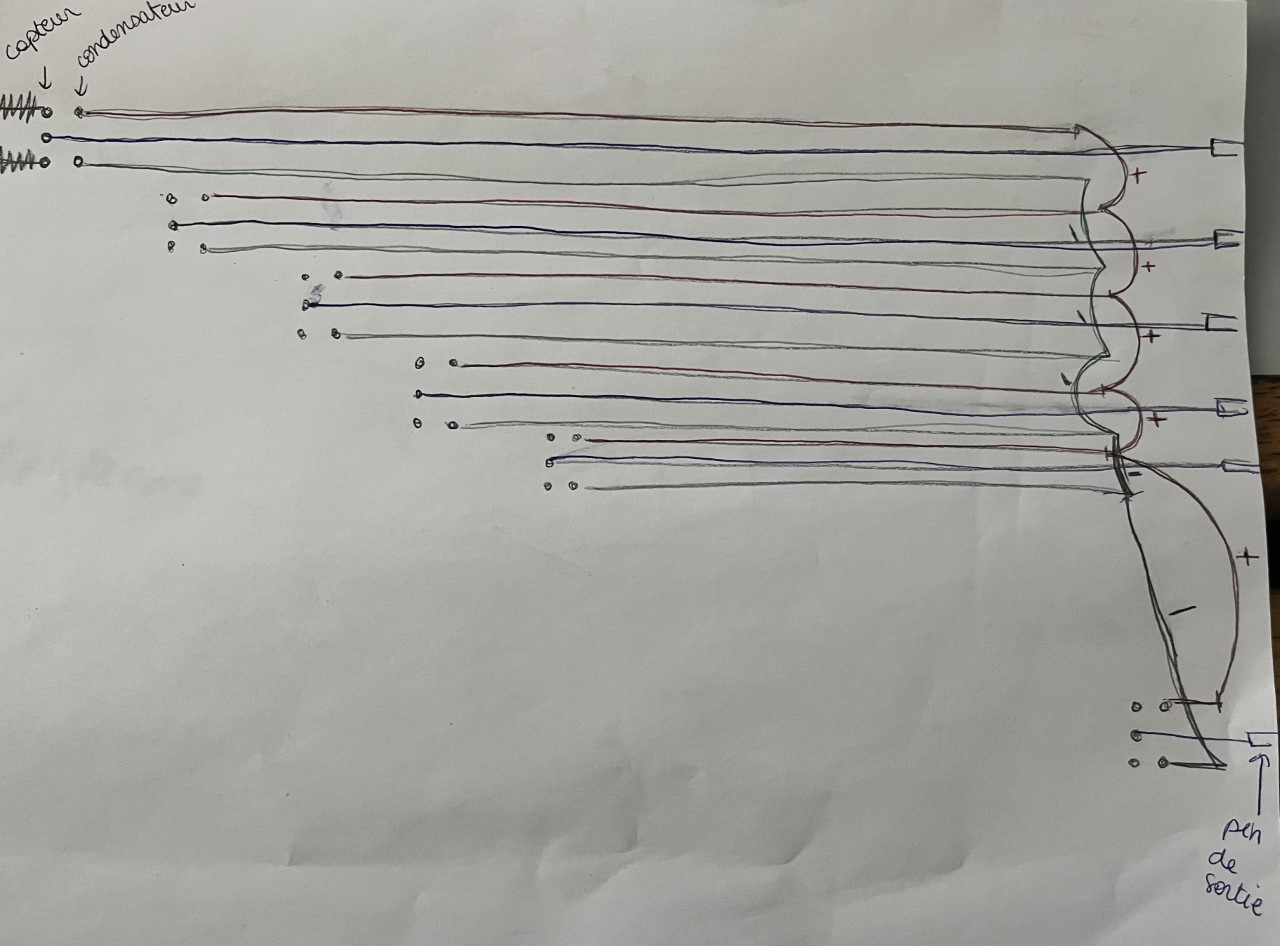

On a appris qu'il fallait les placer en dérivation, ce qui impliquait une sortie de données par capteur ainsi qu'une alimentation pour chacun et des condensateurs 100 nF pour ne pas surcharger le capteur.

Voici un schéma du montage réalisé sur fritzing, un logiciel de conception de circuit, avec :

- câbles bleus : sortie analogique (donnés)

- câbles rouges et noirs : alimentation ( + et - )

- composants bleus : condensateur

- composants noirs : capteur de température

Ceci est un schéma, si l'on souhaite mettre plus de capteurs il faut simplement ajouter un autre en suivant la même mise en place. Cependant, si on en met trop il faudra ajouter une alimentation supplémentaire à la carte pour avoir assez de courant car il est branché en USB à l'ordinateur.

Il faut bien veiller à comment placer les capteurs dans le circuit car mal placé il chauffait beaucoup (quelques légères brûlures du bout du doigt ont été à déplorer) il faut donc bien respecter le sens du courant.

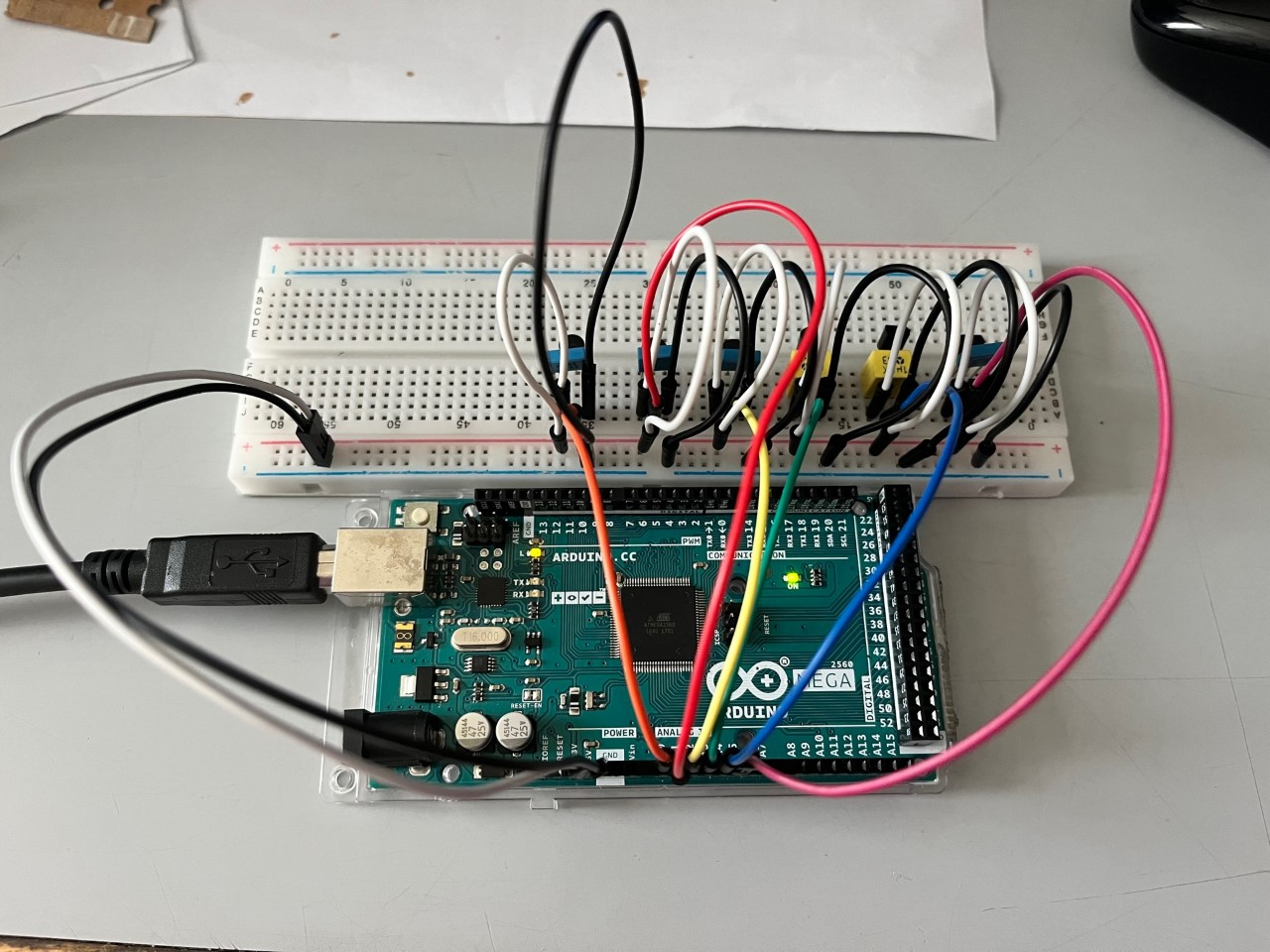

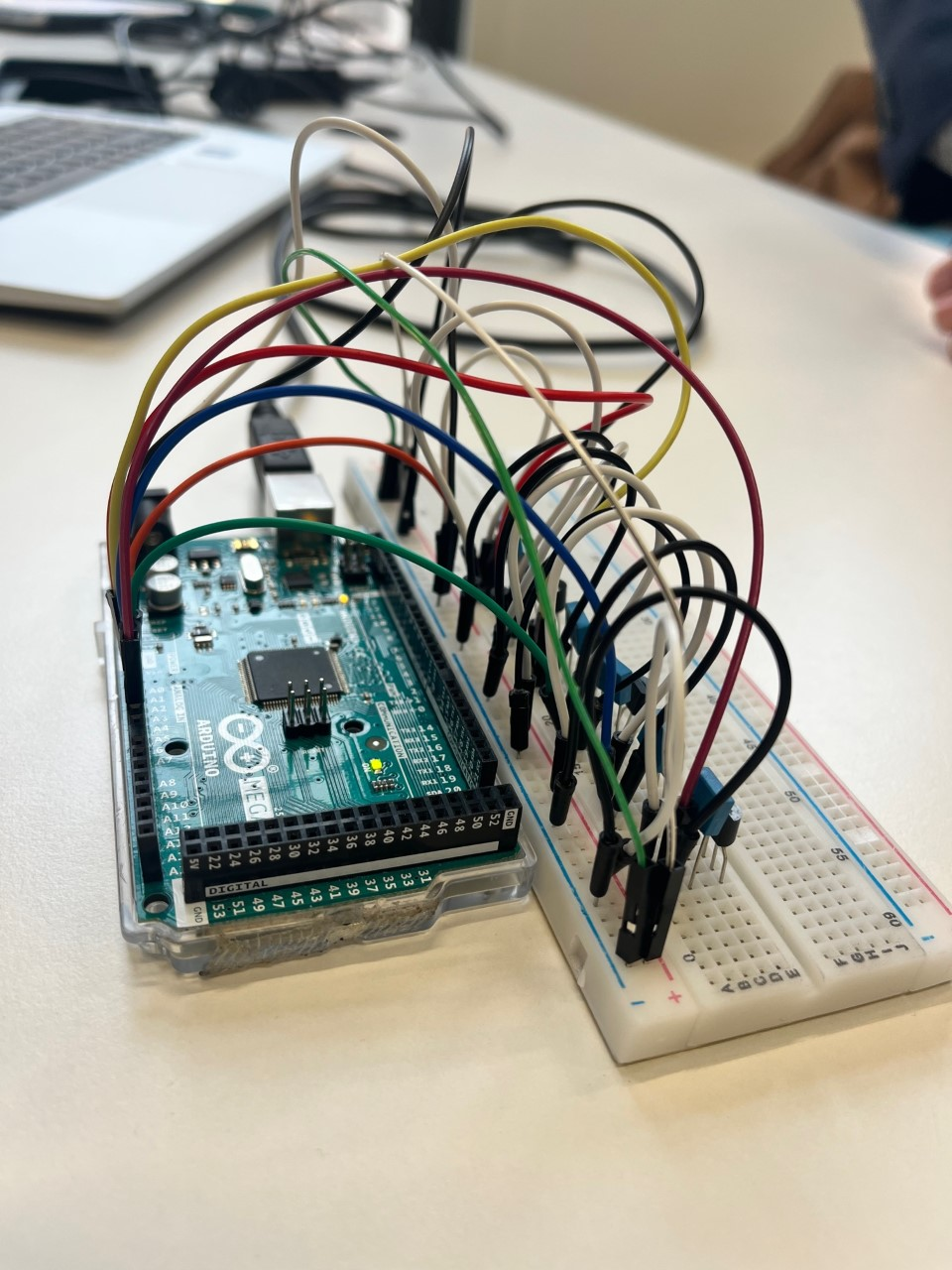

Pour faciliter la compréhension du circuit nous avons utilisé des fils blancs et noirs pour l'alimentation (respectivement + et -) et des fils de couleurs à l'image du placement des capteurs sur le spectre (fil rouge pour rouge...) pour directement savoir quel fil appartient à quel capteur.

Voici donc le montage avant soudure :

2-c) Traitement des données (code)

Une fois le montage électronique réalisé, il faut que notre dispositif puisse récupérer et afficher les données. Pour cela, on utilise une carte Arduino qui exécute un code que l'on écrit, encore faut-il l'écrire. En effet, Arduino utilise le langage C++, un langage que nous ne maîtrisions pas au début de ce projet, ce qui a rendu la tâche un peu compliquée et qui nous a pris une bonne partie de notre temps. Avec l'aide de Loic Labrousse, Pierre Thery et de recherches sur internet, nous avons réussi à écrire un code fonctionnel.

Dans ce code, il fallait premièrement récupérer les données du capteur et les stocker dans des variables (une pour chaque température souhaitée). Deuxièmement, il fallait convertir la tension en température et enfin afficher les données sous forme de courbe. En effet, ce genre de figure est adéquat pour visualiser et comprendre rapidement les variations. Ici, ce qui est intéressant, c'est que l'on voit les courbes directement après la réception des données et donc on visualise les variations en temps réel.

Code LM35DZ

Voici une photo des courbes que nous avons obtenues avec ce code :

Cependant la précision n'était pas suffisante pour voir la différence de température comme on le voit sur la photo. De plus, les courbes se coupent beaucoup trop pour avoir un résultat satisfaisant. Nous avons donc chercher d'autres types de capteurs et en avons trouvé avec le même fonctionnement mais plus précis : le LMT86LP avec une précision de +/- 0.25°C à 25°C.

On a refait un code car le traitement est différent, notamment la conversion tension / température, mais, pris par le temps et la capacité à refaire un code rapidement, nous n'avons pas pu le finir.

Code LMT86LP

Voici ici le code qui sera retravaillé car ne fonctionne pas correctement actuellement. (un problème au niveau de la fin et du plot, les valeurs de températures sont pourtant correctes) :

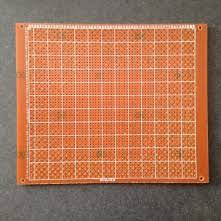

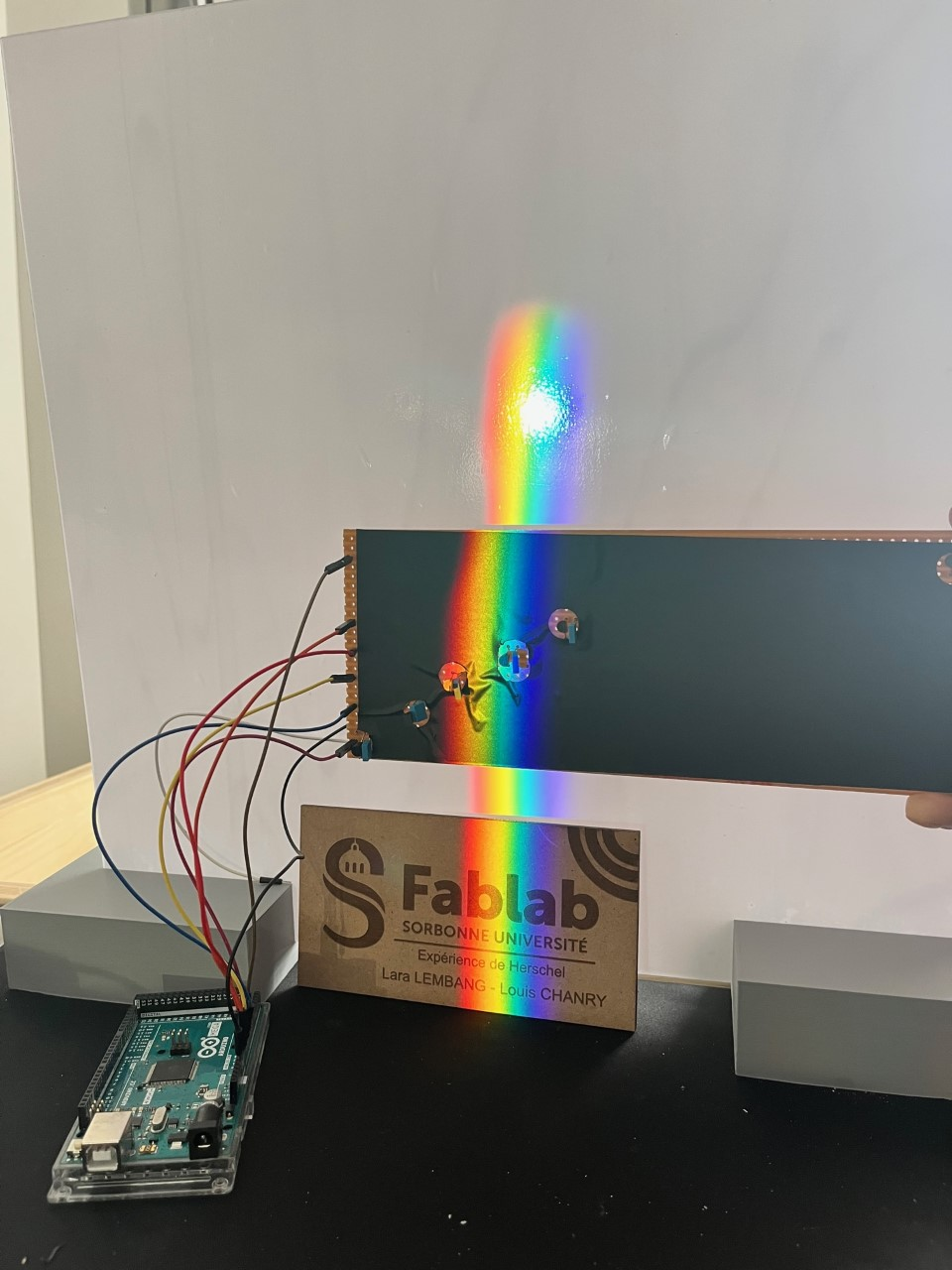

3 - Mise en place finale

Pour rendre le tout plus propre, et une fois qu'on était sûrs que le circuit soit le bon, nous avons soudé le tout sur une plaque perforée avec le schéma suivant :

photo d'une plaque perforée

photo d'une plaque perforée

La soudure s'est avérée plus compliquée car cela faisait un certain temps que nous n'en avions pas faite et il ne fallait pas que les soudures se touchent sinon cela induirait un court circuit.

De plus pour ajouter un côté esthétique nous avons fait un design de logo pour identifier notre expérience et y placer le logo du FabLab, et le nom de Sorbonne Université. A l'aide du logiciel Inkscape, nous avons créé et vectorisé le dessin du logo ci-dessous et, avec une découpeuse laser qui sert aussi à la gravure, nous avons apposé le logo sur une plaquette de bois.

Nous avons collé un vinyle noir par dessus et fait des trous pour faire passer les capteurs car on trouvait cela plus propre que la plaque orange. Ainsi, une fois le spectre réalisé, le support monté et la plaque prête, voici notre montage final :

De plus, pour rendre l'information accessible facilement, nous avons fait un QR code, qui sera collé sur le montage, menant à cette page si des curieux veulent toutes les informations :

Journal de bord

Pour bien se rendre compte de notre avancée au cours du semestre, voici notre journal de bord retraçant notre parcours avec nos réussites et échecs. Il a été écrit semaine après semaine en fin de séance par nos soins avec le plus de précision possible.

Journal de bord

Semaine 0 :

Présentation des différents sujets, des locaux, des enjeux. Choix de notre sujet.

Première prise de contact avec le chercheur Ehouarn Millour du LMD IPSL. Travail personnel de recherches d'informations en lien avec le sujet (contexte, gamme de valeurs sur les températures et sur les longueurs d'onde), premiers schémas.

Semaine 1 :

Premier rendez-vous avec Monsieur Millour : présentation du cahier des charges :

Objectif : refaire l'Expérience de Herschel dans le but de la présenter à la Fête de la Science.

Présentation du matériel déjà à disposition (lampe + ampoule halogène 50W, 1 prisme normal, 1 prisme grand)

Premières ébauches de réflexion quant aux enjeux : la lampe? comment récupérer la température? la traiter? le prisme de diffraction est-il exploitable?

Recherche de capteurs de températures au Fablab.

Expérimentation de l'Arduino et des thermocouples pour la récupération de données sur l'ordinateur, réalisation d'une courbe de donnée brute pour visualiser les variations de température. Afin de récupérer la température, on pense à une barre en plexiglass où les thermocouples vont être placés.

Réalisation des premières expériences avec le prisme et observation des spectres de diffraction : résultats peu concluants : spectres non exploitables : trop diffus, la lumière se recompose en lumière blanche : aucune précision dans le spectre.

On prévoit 8 thermocouples (violet, bleu, vert, jaune, orange, rouge, IR, témoin) ou capteurs de températures.

Prochainement :

- posséder un condensateur optique

- refaire l'expérience plus précisément

- essayer de former notre Arduino

- comparer avec un réseau pour voir si c'est mieux qu'un prisme

Semaine 2 :

Premiers pas et apprentissage du logiciel Openscad :

Conception d'un support du prisme sur ce logiciel

Mise en place de l'expérience approfondie, test des différents prismes et des lampes : lampes fournies/projecteurs

Exemples de test de diffraction pour placer les thermo-couples

Recherche d'une lentille auprès de JP Ferreira

Prochainement :

- imprimer en 3D le support du prisme

- avancer les recherches personnelles sur les lampes et prismes

Semaine 3 :

Obtention d'un spectre lumineux exploitable pour l'expérience, il était beau.

Réalisation d'une fente sur le logiciel OpenScad et test d'impression 3D dans la salle Image. Test infructueux --> Direction Fablab bâtiment Esclangon pour une nouvelle impression 3D. Durée : environ 1h15. Coût : 0,64€. Poids : 21,3g.

Recherche internet des thermocouples afin de faire des tests : voir si on détecte une variation de température significative.

Semaine 4 :

Première utilisation de notre super fente malheureusement elle semble trop petite : elle atténue trop la lumière et donc le spectre. On va donc garder notre "rond" qui est, on vient de l'apprendre, un embout de tuyau imprimé en 3D pour l'expérience de DARCY. On a ensuite fait des tests de prise de température avec les thermocouples et un code Arduino qui s'est avéré plus compliqué que prévu. En effet, le code a fonctionné au départ puis mystérieusement plus du tout; problème que l'on essaye de régler en ce moment avec l'aide de Loïc et Pierre.

On a ensuite lancé l'impression de notre 2ème pièce d'orfèvrerie en impression 3D : un support pour notre prisme pour ne pas l'endommager plus que de raison. Durée : 1h17. Cout : 0,37€. Poids : 12g.

En somme une semaine mouvementée.

Prochainement :

- se renseigner sur les arduinos et les ThC, les commander. Trouver tuto pour faire un code correct qui marche.

recherche internet et lien :

https://www.mesurex.fr/non-classe/comment-choisir-son-thermocouple/

https://learn.adafruit.com/thermocouple/wiring-a-thermocouple

https://forum.arduino.cc/t/question-sonde-thermocouple-et-larduino/130848/9

https://www.tcsa.fr/thermocouples/thermocouple-patch.html

Semaine 5 :

Récapitulatif des choses à faire :

- acheter 8 thermocouples DEMANDER A PIERRE

- trouver un écran en plexiglass noir (Fablab) / y faire 8 trous

- s'occuper de la partie électronique

Semaine 6 :

thermocouple et voir s'il faut un amplifier

http://emery.claude.free.fr/arduino-capteur-temperature.html/

https://www.carnetdumaker.net/images/montage-de-lexemple-arduino-lm35/

https://www.raspberryme.com/guide-des-capteurs-de-temperature-lm35-lm335-et-lm34-avec-arduino/

Commande de capteurs de températures LM35

Le capteur de température LM35 est un capteur analogique de température fabriqué par Texas Instruments. Il est extrêmement populaire en électronique, car précis, peu couteux, très simple d'utilisation et d'une fiabilité à toute épreuve.

Le capteur de température LM35 est capable de mesurer des températures allant de -55°C à +150°C dans sa version la plus précise et avec le montage adéquat, de quoi mesurer n'importe quelle température.

La sortie analogique du capteur est proportionnelle à la température. Il suffit de mesurer la tension en sortie du capteur pour en déduire la température. Chaque degré Celsius correspond à une tension de +10mV.

La version plus précise du LM35 (nommée "LM35A") a une précision garantie de +/-0.5°C à 25°C et +/-1°C à -55°C ou +150°C.

Le capteur LM35 fonctionne avec n'importe quelle tension d'alimentation comprise entre 4 volts et 30 volts, ce qui permet de l'utiliser dans virtuellement n'importe quel montage numérique ou analogique. Le capteur LM35 ne fonctionne pas en dessous de 4 volts, donc oubliez l'utilisation d'un LM35 avec des cartes Arduino 3.3 volts (Due, Zero, etc), sans alimentation 5 volts externe, ça ne marche pas.

Mise en évidence rapide des variations de température à l'aide d'un thermomètre classique :

On voit que la température est plus élevée sur la photo de gauche (quand la température est mesurée dans le rouge), et plus basse dans la photo de droite (dans le violet).

Préparation du montage avec tous les composants nécessaires sauf les capteurs de températures LM35DZ :

- condensateur 100 nF

- breadboard + fils

- carte Arduino Méga

Il reste à déterminer si l'on réalise un montage en série ou en dérivation. Si dérivation, besoin de 8 condensateurs.

Nous avons été cherché au Fablab : 8 condensateurs et un breadboard.

Référence capteurs à commander :

https://fr.rs-online.com/web/p/capteurs-de-temperature-et-d-humidite/8115595

Semaine 7 :

On a commandé les thermocouples et on les attend. En attendant, on voit pour le circuit imprimé et on répond à Claude.

On associe chaque couleur du spectre à un câble de cette même couleur.

On a vu qu'il fallait mettre tout les capteurs en dérivation ce qui complexifie le câblage mais rend le traitement de données plus simple.

source :

https://forum.arduino.cc/t/multi-sensor-lm35/584761

La partie du LM35DZ qui détecte la température est appelée "élément sensible", il s'agit d'une petite puce située au centre du boitier en plastique noir.

Nous avons ensuite réfléchi sur l’esthétique du support : les composants seront exposés face visible pour rendre les explications plus faciles et pédagogiques. Ils seront collés sur une plaque de plexiglass avec une gravure de nos prénoms pour les royalties, ainsi que le logo Fablab et celui de SU. De plus, il faut que nous réalisions un support pour maintenir la plaque de plexi à la verticale pour plus de confort.

Après avoir fait les tests sur breadboard, nous allons réaliser notre propre circuit imprimé qu'on devra réaliser et souder nous-même.

Semaine 8 :

On n'a toujours pas reçu les thermocouples. La première commande n'a pas abouti donc il a fallu en faire une deuxième.

Aujourd'hui, on va s'occuper de la plaque de plexiglass, la couper aux bonnes dimensions si besoin et aussi réaliser son support.

On a été chercher la plaque qu'on a ensuite découpé au laser aux dimensions 40x40 cm. On a modélisé les pieds de support et notre logo.

Prochainement : imprimer le support et la gravure de notre logo.

Semaine 9 :

Mercredi :

On a reçu les thermocouples. On a pu réaliser le montage du câblage (voir photo). Malheureusement, après de nombreuses tentatives d'écritures du codage Arduino, on ne parvient pas à en trouver un qui fonctionne.

On a également fini de designer notre logo (voir photo)

On va maintenant aller lancer la gravure de notre logo et imprimer les supports de notre plaque.

Jeudi :

On est parti graver notre logo mais on va le refaire car il ne nous convenait pas parfaitement. On a aussi lancé l'impression de nos supports pour tenir notre plaque de plexi mais elle a échoué, nous allons donc devoir en relancer une autre.

Echec de l'impression des supports de la plaque...

Echec de l'impression des supports de la plaque...

Vendredi :

Avec Loic et Pierre, nous avons mis beaucoup de temps avant de réaliser un code qui fonctionne. En effet, on pensait que notre montage manquait d'une résistance (même deux), que la carte Arduino MEGA 2560 ne marchait pas, ou encore qu'il y avait un problème dans les branchements des fils alors qu'en réalité, le problème venait seulement du monitor.

Nous avons choisi un code écrit par Claude (cf Le Blog de Claude) mais il est valable que pour un capteur donc nous devons le modifier pour qu'il nous renseigne les températures de nos 6 capteurs.

On a été réalisé une deuxième fois notre gravure qui est meilleure.

On a été voir Stéphane au Fablab pour nous aider à corriger notre code Arduino. Au final, c'est avec l'aide du directeur du Fablab qu'on a pu trouver notre erreur et avoir un code qui marche. Notre erreur venait du fait que l'on avait placé nos thermocouples sur tout le long de la breadboard, en oubliant que celle-ci était divisée en deux au milieu, séparant ainsi le circuit électrique en deux. Le directeur nous a aussi écrit une partie du code permettant de visualiser les courbes de températures. Donc un grand merci à Christian Simon.

Semaine 10 :

Après deux tentatives, on a finalement, au bout de la troisième fois, réussi à graver un logo qui nous convient, avec les bonnes dimensions et le bon matériau.

2 tentatives ratées : 1 trop grande et 1 avec un contraste de couleur trop faible

2 tentatives ratées : 1 trop grande et 1 avec un contraste de couleur trop faible

Réussite !

Réussite !

Après l'échec de la semaine passée, on a aussi finalement réussi à imprimer les pieds de support de notre plaque !

"L’infrarouge, d’un autre côté, est un rayon physique caractérisé par une action de chaleur intense et une faible énergie."

"Plus la longueur d’onde IR est courte, plus le radiateur IR est « chaud » et plus sa chaleur est « transmissive », ce qui signifie qu’il peut parcourir de plus grandes distances dans des « faisceaux » plus étroits."

La lampe du projecteur (notre source de lumière) est une lampe halogène, ce qui convient le mieux pour avoir une maximum de rayonnement infrarouge.

Spectre d’une lampe halogène. Il présente une courbe régulière avec une forte proportion de rouge: la température de couleur se situe entre 2800 et 3000°K (lumière chaude). La lampe émet beaucoup de chaleur (rayonnement infrarouge = IR).

Le spectre d’une ampoule incandescente classique est similaire, avec un décalage un peu plus marqué vers le rouge. (https://www.energie-environnement.ch/maison/eclairage-et-piles/1369)

On veut maintenant savoir comment placer les capteurs de températures, c'est-à-dire à quelle distance les uns des autres et surtout pour capter le maximum de température dans le rayonnement IR. Pour cela, on utilise la loi de Bragg (2dsinθ=nλ) pour déterminer à quelle distance placer le capteur pour qu'il reçoive le maximum d'énergie thermique infrarouge.

Calcul pour déterminer la distance couverte par le rayonnement IR le plus important. On en conclut que cette distance est 1,4 fois pour grande que celle couvrant le spectre du visible.

Calcul pour déterminer la distance couverte par le rayonnement IR le plus important. On en conclut que cette distance est 1,4 fois pour grande que celle couvrant le spectre du visible.

Potentiel capteur plus précis mais plus cher :

+/- 0.1°C

https://www.ist-ag.com/en/products/digital-temperature-sensor-ic-to93

+/- 0.25°C

https://fr.farnell.com/texas-instruments/lmt86lp/temp-sensor-0-25-deg-c-to-92-3/dp/3124226RL

Semaine 11 :

Les nouveaux capteurs ne sont pas arrivés.

On a décidé de prendre moins de capteurs mais de les placer à des endroits plus stratégiques : témoin, UV, violet, vert, rouge, IR.

On a été prendre une plaque perforée sur lequel faire notre circuit.

On y a placé les capteurs et les condensateurs.

Schéma de notre circuit

Schéma de notre circuit

faire le vinyle

faire le circuit

tester avec les nouveaux capteurs

Semaine 12 :

On a reçu les nouveaux capteurs de températures.

On a replacé les capteurs sur notre plaquette car le spectre fait maintenant 5 cm.

En effet, on a remarqué que le spectre était de meilleure qualité, c'est-à-dire que les couleurs étaient plus intenses si l'on réduisait la surface d'une face du prisme, on a donc placé une feuille noire sur la face en aval du prisme. Ça induit une réduction de largeur du spectre.

On a été mettre un vinyle blanc sur la plaque au Fablab avec l'aide d'Alexandre. On a utilisé la découpeuse vinyle.

On n'a pas réussi à faire fonctionner le code avec les nouveaux capteurs.

A faire : faire fonctionner le code et faire le circuit

Semaine 13 :

Jeudi :

On est venus pour finaliser le code, on n'arrive pas encore à afficher le plot.

On a également réalisé les soudures nécessaires pour notre circuit.

Vendredi :

On a reconfectionné le circuit et mis le vinyle noir dessus et on y a fait des trous pour laisser passer les capteurs.

Aperçu du montage presque final

Aperçu du montage presque final

Remerciements

Nous tenons à remercier dans un premier temps nos encadrants, Loic Labrousse et Pierre Thery qui ont été présents tout au long du semestre apportant conseils, suivis mais aussi une aide logistique pour l'accès aux différentes salles et pour les commandes de matériels.

Nous remercions également M.Ehouarn Millour qui a proposé ce sujet, dans le cadre de cette UE Atelier FabLab, qui nous a de suite intéressée.

Enfin, un grand merci à tout ceux qui ont participé, d'une part en nous prêtant du matériel mais aussi en nous apportant conseils et aide dans notre démarche :

- l'équipe du Fablab qui nous a montré comment utiliser les différentes machines et le prêt de certains composants

- Jean-Philippe Fereira pour les conseils en optique

- Stéphane Muller et Christian Simon pour l'aide sur le circuit et le code

Bibliographie

Voici tous les liens qui nous ont aidé à mener à bien le projet, ainsi que des liens de commande de capteurs si vous le souhaitez :

Bibliographie

https://www.mesurex.fr/non-classe/comment-choisir-son-thermocouple/

https://learn.adafruit.com/thermocouple/wiring-a-thermocouple

https://forum.arduino.cc/t/question-sonde-thermocouple-et-larduino/130848/9

https://www.tcsa.fr/thermocouples/thermocouple-patch.html

http://emery.claude.free.fr/arduino-capteur-temperature.html

https://www.carnetdumaker.net/images/montage-de-lexemple-arduino-lm35/

https://www.raspberryme.com/guide-des-capteurs-de-temperature-lm35-lm335-et-lm34-avec-arduino

https://fr.rs-online.com/web/p/capteurs-de-temperature-et-d-humidite/8115595

https://forum.arduino.cc/t/multi-sensor-lm35/584761

https://www.ist-ag.com/en/products/digital-temperature-sensor-ic-to93

https://fr.farnell.com/texas-instruments/lmt86lp/temp-sensor-0-25-deg-c-to-92-3/dp/3124226RL

https://arduino.stackexchange.com/questions/13289/arduino-uno-with-lmt86lp-temperature-sensor

https://www.energie-environnement.ch/definitions/1369-spectre-lumineux-des-lampes-d-eclairage