Modèle analogique sable

Kathy Lazard, Amaury Leroy, Dan Rebibo et Alice Saugrain

Info pour AKAD : ce qui est en vert est à compléter/développer.

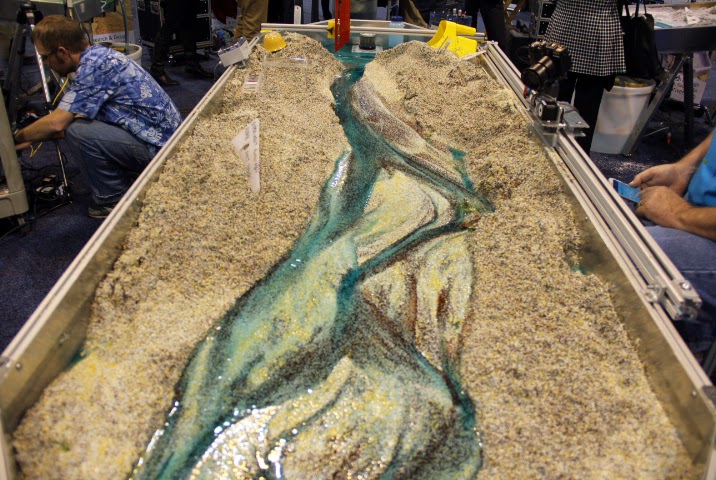

Partout sur notre planète, à des échelles variant de quelques centaines de mètres à des centaines de kilomètres, on peut observer nombre de fleuves avec chacun une dynamique qui leur est propre. Selon les pentes, la nature de leur substrat ou encore l'aménagement des territoires, les cours d'eaux varient. Cependant ils suivent tous des principes de sédimentologie et d'hydrologie. C'est ce que nous avons tenté de modéliser au cours de cette UE. Chaque semaine nous nous sommes réunis pour faire progresser notre modèle analogique des réseaux fluviatiles. Nous nous sommes inspirés du modèle existant produit par EmRiver, et nous avons cherché à le reproduire à moindre coût dans l'objectif d'utiliser cette table à des fins pédagogiques.

Table existante EmRiver modèle em2

Pour cela nous sommes partis du cahier des charges suivant :

Notre table doit être :

- un support d’exercices pour des séances de TP d’une durée de 3h niveau L1, répartis sur 1 semaine

- utilisable en petits groupes de 4/machine

- reproductible plusieurs fois, sans que le coût ne soit excessif

- un modèle réduit déplaçable et démontable facilement

- équipée d'un système hydrologique réparable et que l'on puisse brancher aisément

- équipée d'un système d'eau en circuit fermé

Tout en gardant en tête ces attentes, nous avons dû réfléchir à des solutions pour minimiser les coûts et faire face aux problématiques que nous avons rencontré dans la conception de notre table. C'est ce que nous allons développer dans ce Wiki.

Plan :

I. La conception de la table

A/ La fabrication du bac

B/ Les modèles 3D

II. Assemblage et tests

A/ Les premières tentatives

B/ Des résultats encourageants

III. Utilisation du modèle

Conclusion et perspectives

I. La conception de la table.

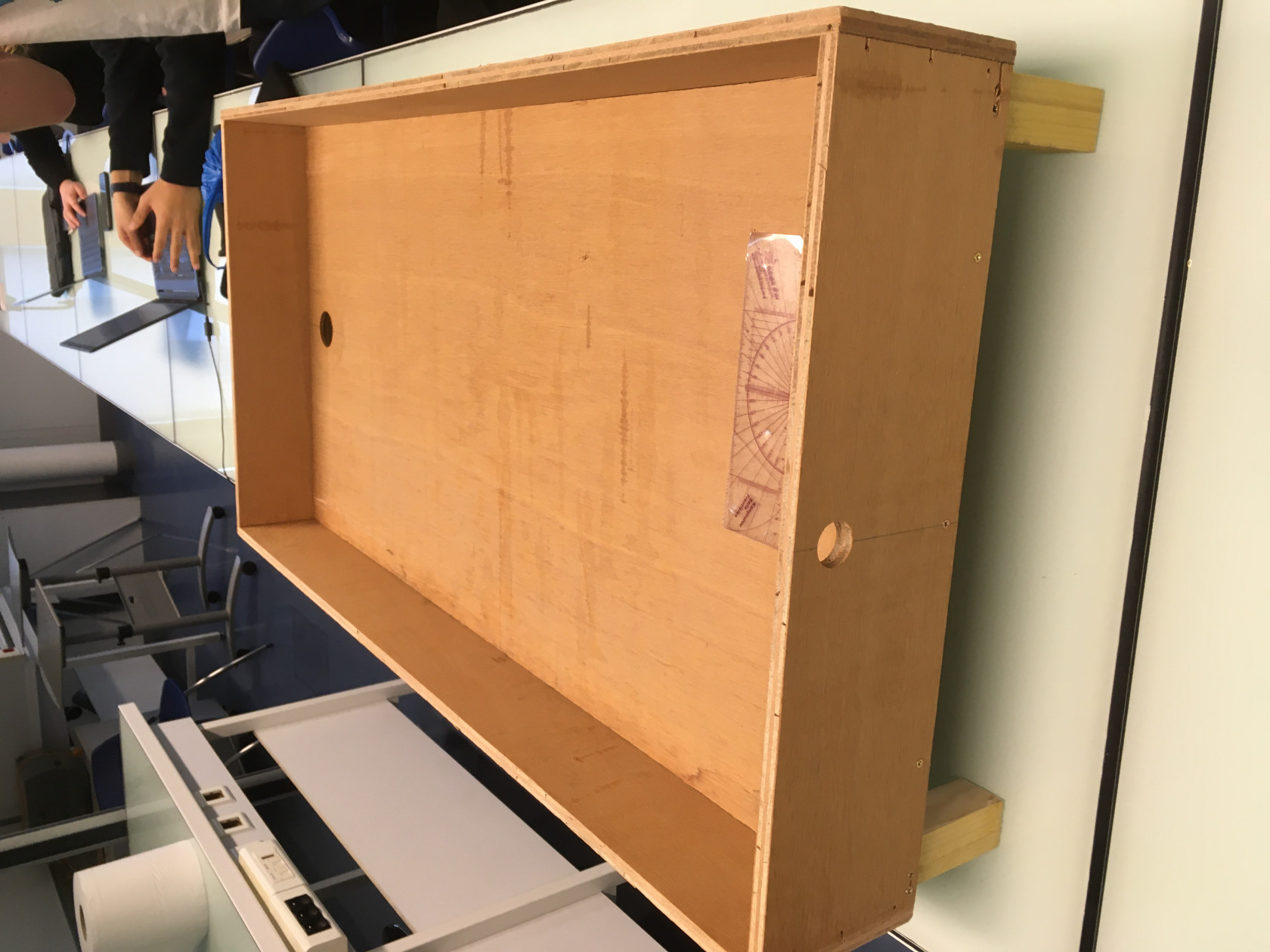

A/ La fabrication du bac.

-Etanchéité

Après l'obtention de la table en bois conçu par Loïc Labrousse aux dimensions souhaités (75 x 50 x 10 cm), nous avons aussitôt procédé à son bâchage dans le but de l'imperméabiliser. Pour ce faire, nous avons mis du scotch double face sur toute la surface interne de la table, avant de la recouvrir d'une bâche transparente. Bien que la bâche ne présentait aucune lacune, nous avons néanmoins veillé à vérifier l'efficacité de son action imperméabilisante en arrosant la table avec de grandes quantités d'eau et n'avons pas détecté de fuites (il s'est avéré par la suite qu'après plusieurs raclages, la bâche s'est abimée et a présenté 1 petit trou).

Photographie de la table en bois après bâchage :

-Angles de pente

Un des paramètres que l'on peut mesurer dans un tel modèle analogique est l'impact de la variation d'une pente sur les modalités de formation d'un réseau fluviatile. Ainsi, dans un second temps, nous avons cherché à munir la table d'un dispositif de modulation de pente. EmRiver donnait des valeurs de pente allant de 0 à 3,5° pour ses modèles. Nous avons alors pensé à fabriquer des pieds ajustables. Nous avons alors remplacé les deux pieds en bois situés du côté de "l'orifice d'arrivé d'eau" par deux pieds en bois de même hauteur mais creux. L'objectif de ces derniers (que nous avons conçu nous même) et de pouvoir y insérer une barre métallique percée de trous, afin ultérieurement de pouvoir choisir le niveau de pente d'intérêt. Il a fallu faire des trous supplémentaires dans la barre métallique afin d'avoir plus de choix dans les valeurs d'angles.

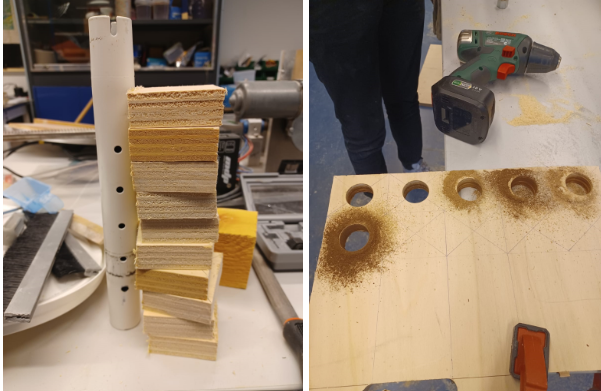

Le problème majeur que l'on a eu c'est qu'on ne peut pas faire un trou circulaire de 20cm de longueur dans du bois. Il a donc fallu faire des trous avec une scie-cloche et coller 10 rectangles de bois les uns sur les autres (avec de la colle à bois) pour faire la hauteur voulue.

Avant

Après

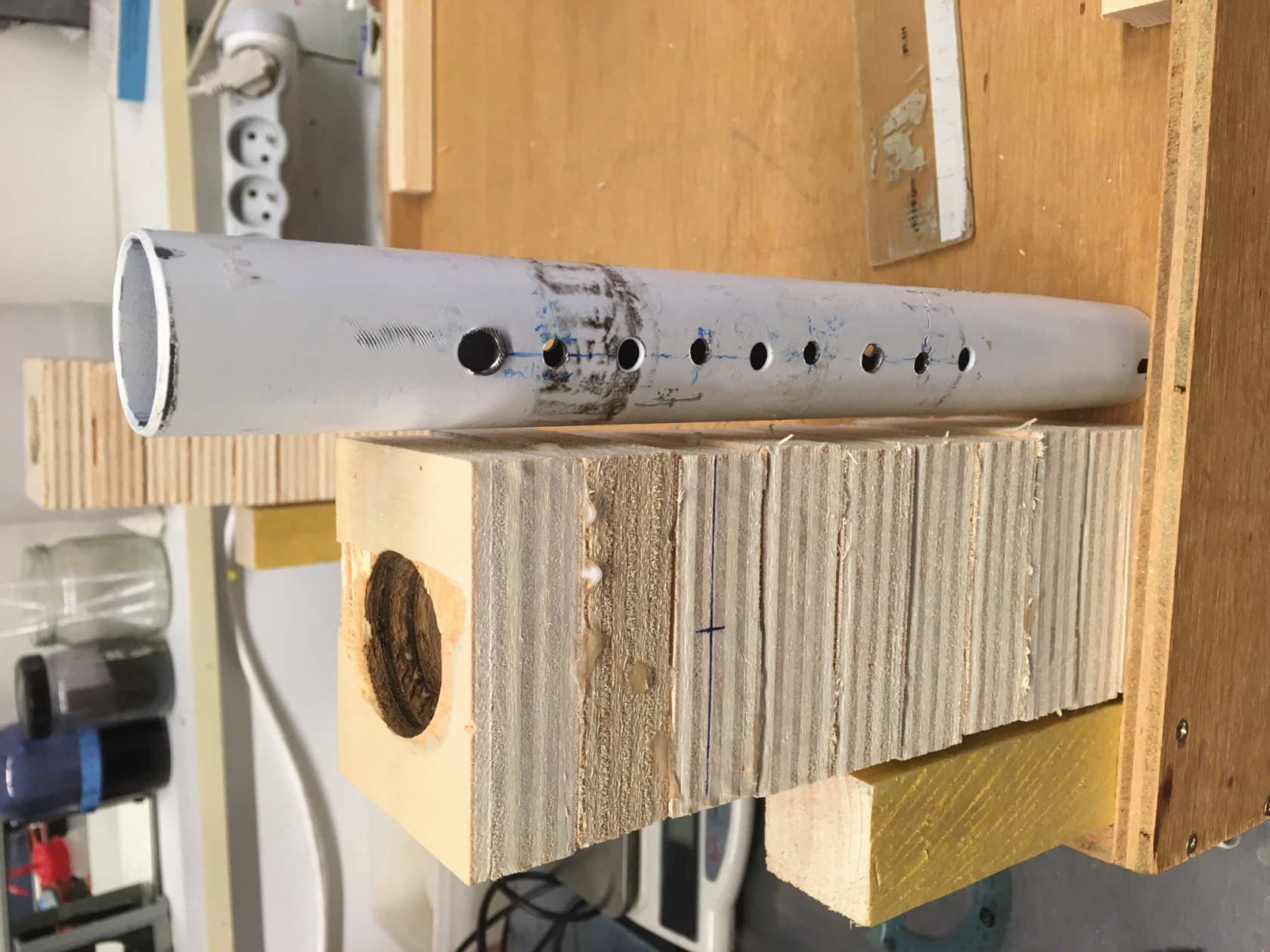

Détail du pied et la barre d'acier à l'intérieur à insérer telle quelle, la partie la plus fine vers la table. La différence entre 2 trous correspond à un angle effectif de 0,86° sur la table.

Schéma du dispositif de pieds ajustables (A) et photographie de la face inférieure de la table montrant les pieds incrustés à la table (B) :

A) B)

Le résultat n'est pas très esthétique mais ce principe de pieds ajustables nous apparait comme étant un moyen efficace et peu coûteux pour ajuster la pente de la table (plusieurs valeurs prédéfinies possibles). Tel que nous les avions conçu, les pieds actuellement présent sur la table offrent jusqu'à 6 cm de battement de pied (soit 3,5° de pente).

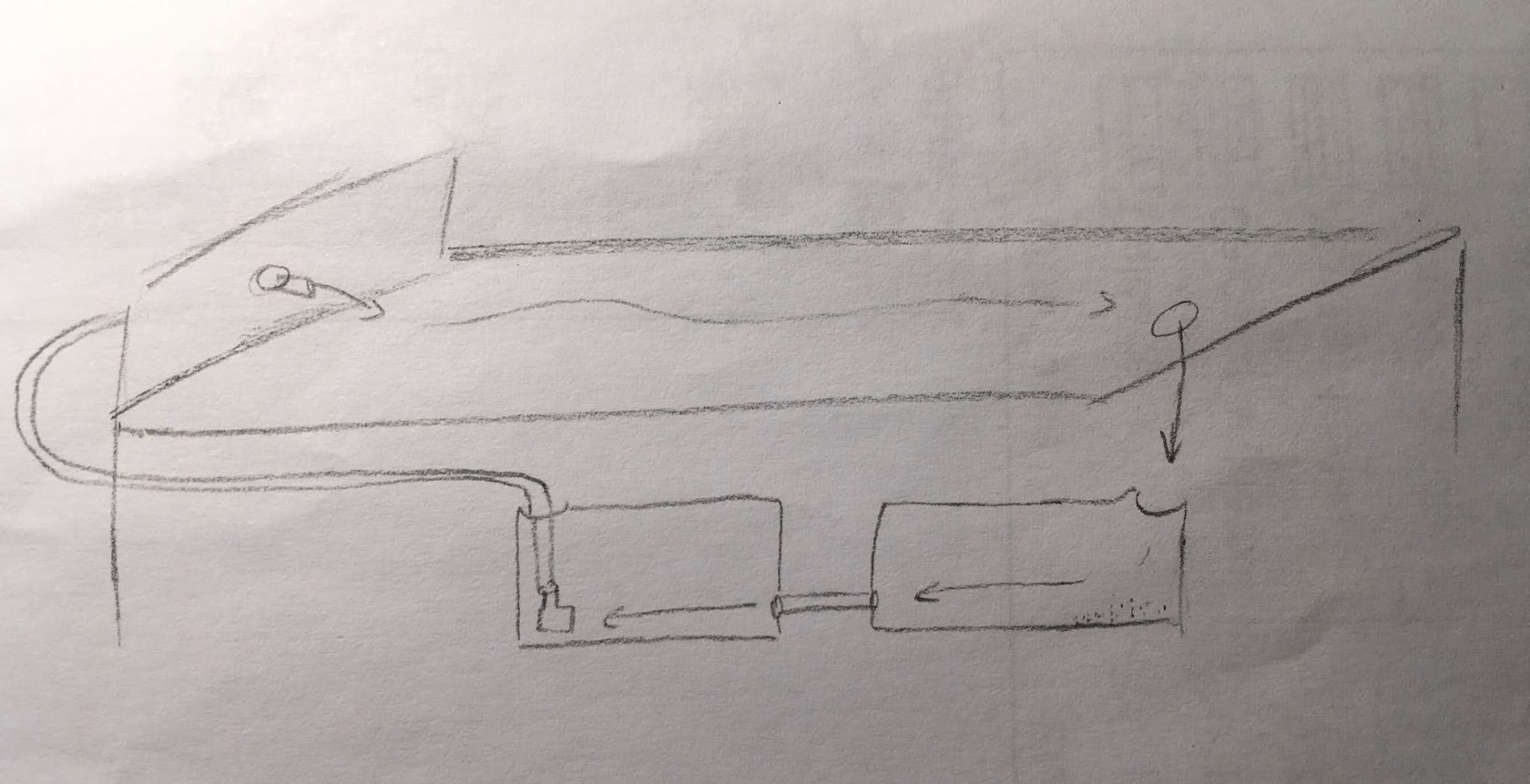

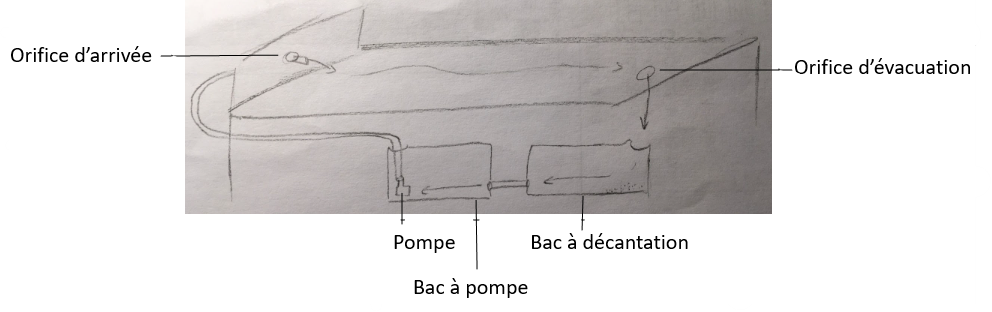

-Bac à décantation et circuit d'eau fermé

Dans un troisième temps, nous nous étions lancé dans l'élaboration d'un bac à décantation. En effet, pour des raisons pratiques et écologiques, puis surtout pour permettre une pseudo-automatisation du modèle, l'alimentation en eau se fait suivant un schéma de circuit fermé. L'eau se jette dans la table, traverse le sable, puis doit pouvoir sortir au niveau de "l'orifice d'évacuation". Il faut donc, au débouché, un dispositif capable de réceptionner cette eau et les particules "sédimentaires" entrainées. Une fois réceptionnée (bac de décantation), l'eau (sans les particules, dorénavant décantées) est alors conduite vers un autre bac qui comporte la pompe (bac à pompe). La pompe absorbe alors l'eau et la conduit à nouveau en direction de l'orifice d'arrivée d'eau (et ainsi de suite).

Schéma simplifié illustrant la circulation de l'eau dans le système (circuit fermé) :

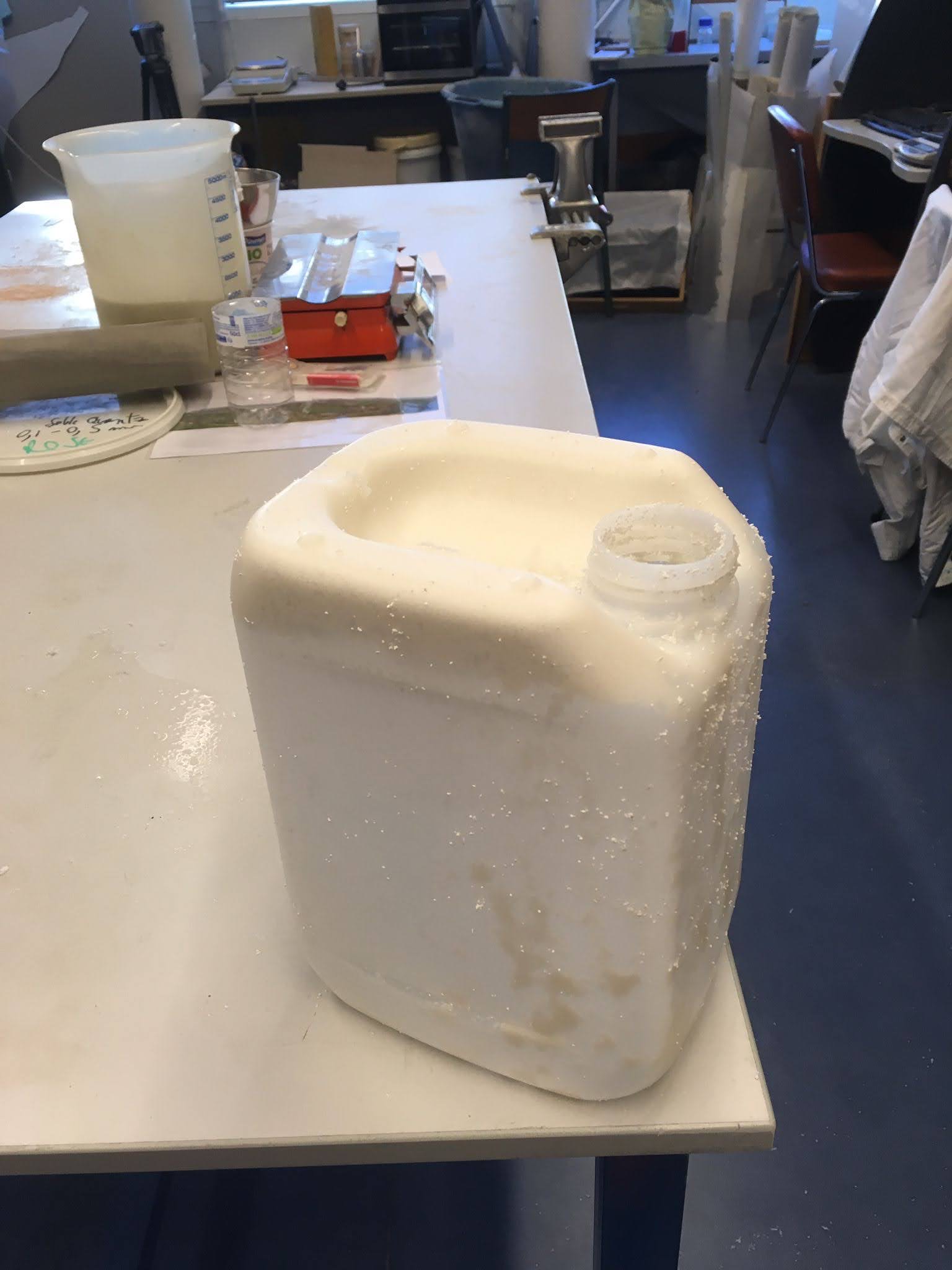

Pour ce faire, nous nous étions munis de deux bidons d'eau déminéralisée vides, puis les avions fait se communiquer à mi hauteur via un tube creux métallique (pour permettre seulement à l'eau de transiter du bac de décantation vers le bac à pompe, dans l'objectif de permettre une alimentation en eau automatique de la pompe).

Pour ce faire, nous nous étions munis de deux bidons d'eau déminéralisée vides, puis les avions fait se communiquer à mi hauteur via un tube creux métallique (pour permettre seulement à l'eau de transiter du bac de décantation vers le bac à pompe, dans l'objectif de permettre une alimentation en eau automatique de la pompe).

Photographie du dispositif "Bac de décantation "-"Bac à pompe" :

Bac à pompe Bac à décantation

Avant d'entreprendre un premier essai du modèle, nous avions évalué la fonctionnalité et la qualité de la pompe mise à notre disposition. Il en résultait que la pompe fonctionne et qu'elle a deux débits possibles. Nous avions alors décidé d'utiliser cette pompe, et l'avions donc munie d’un épais tube de polyuréthane pour lui permettre de propulser et de délivrer l'eau jusqu'à l'orifice d'arrivé d'eau. Par la suite, on aura vite fait de s'apercevoir que le débit de la pompe et par nature bien trop fort. Toutes nos expériences seront alors réalisées avec le tube de polyuréthane pincé entre les deux bras d'un tréteau.

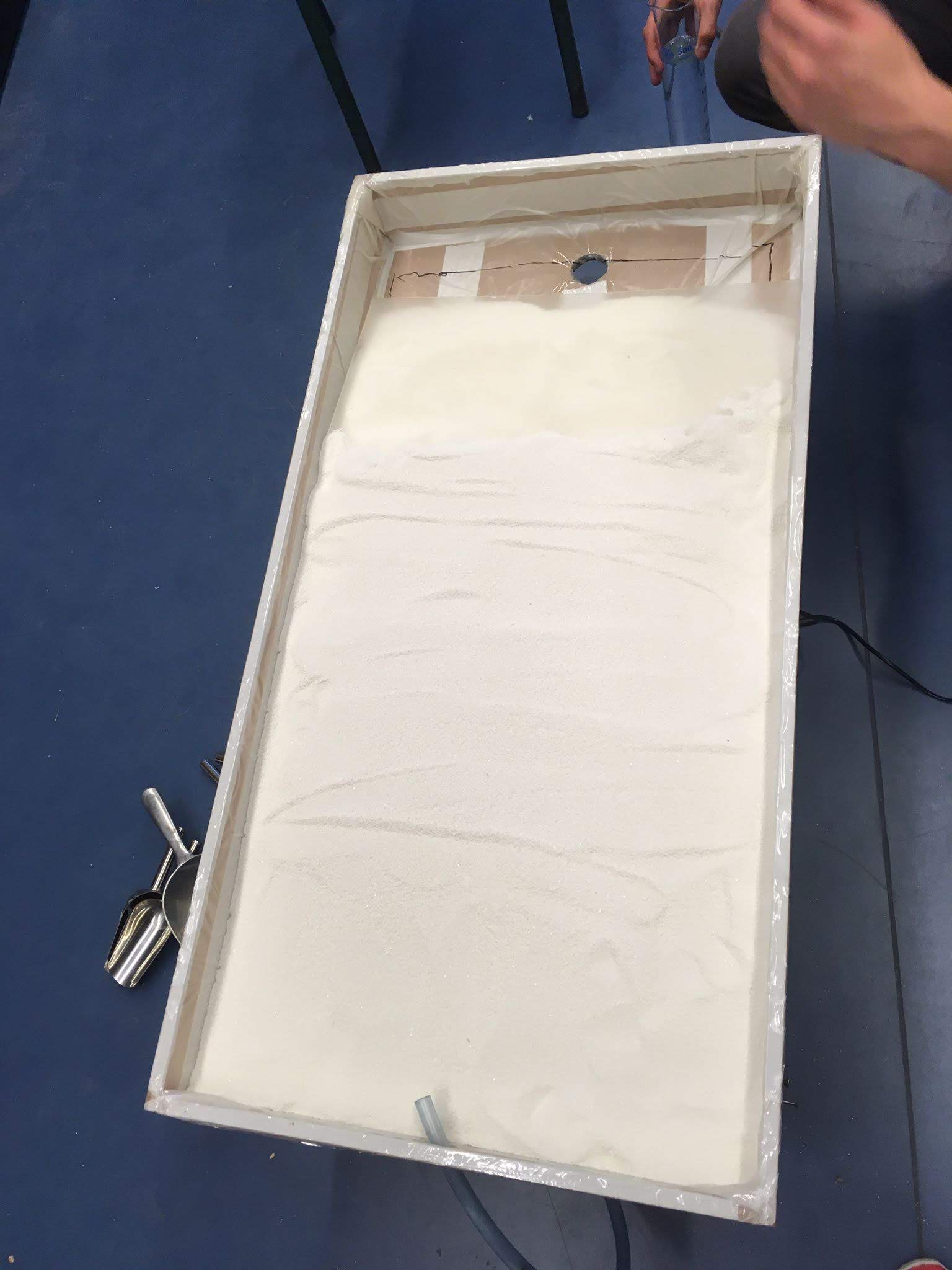

On positionne l'ensemble des éléments correctement, puis enfin, on rajoute le sable.

B/ Les modèles 3D

Pour minimiser les coûts (et acquérir de nouvelles compétences), nous avons codé plusieurs pièces avec le logiciel Openscad pour les imprimer au FabLab.

Voici la liste des pièces que nous avons codé et imprimé :

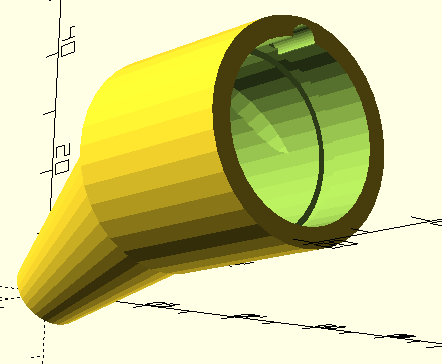

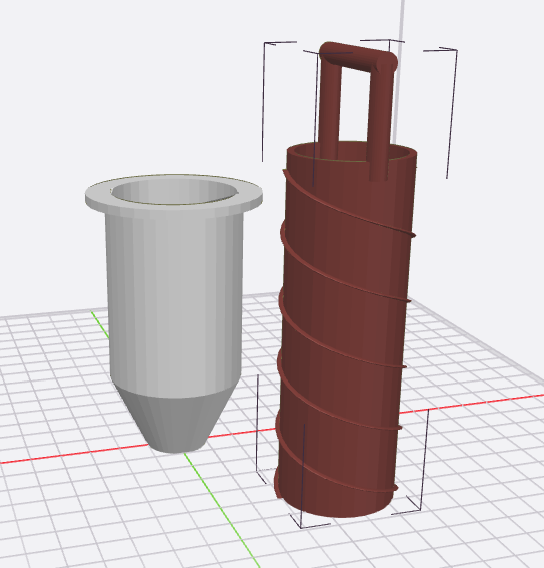

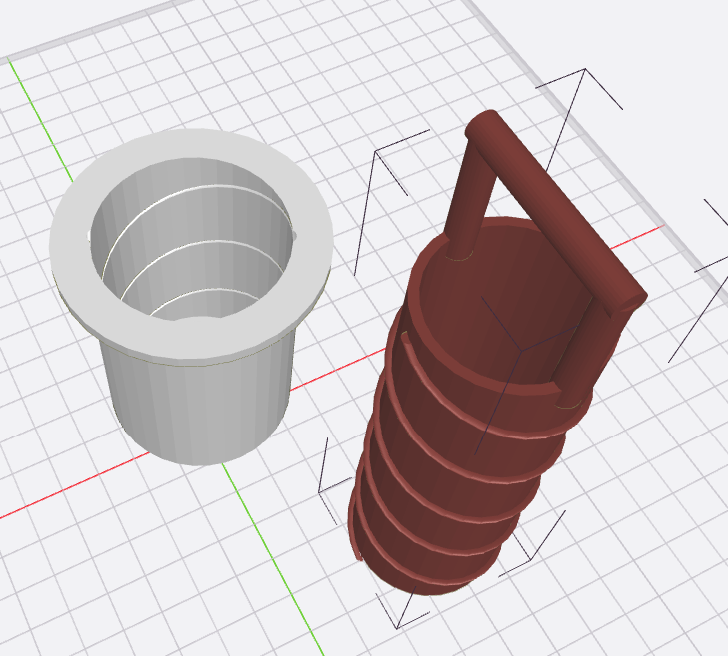

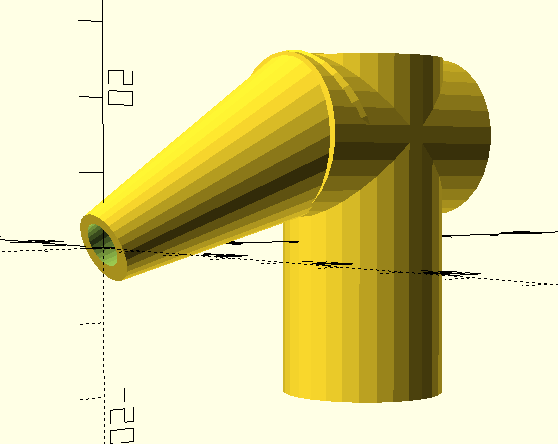

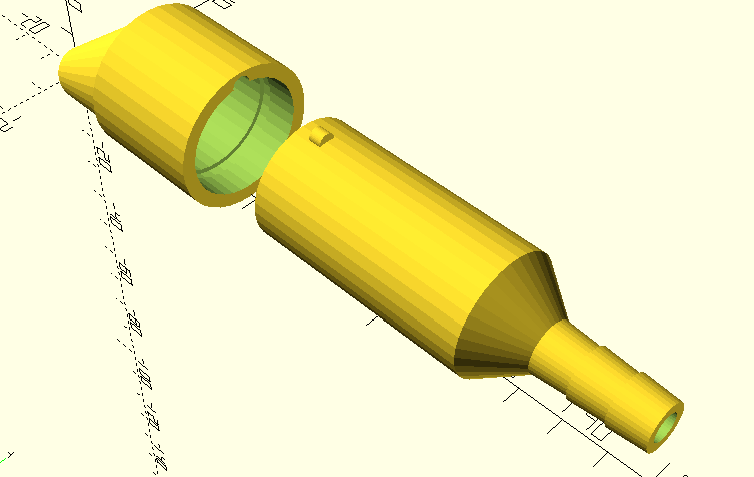

1. Entrée d'eau : 2 pièces, un bec verseur et une pièce connectée au tuyau et fixée dans la planche

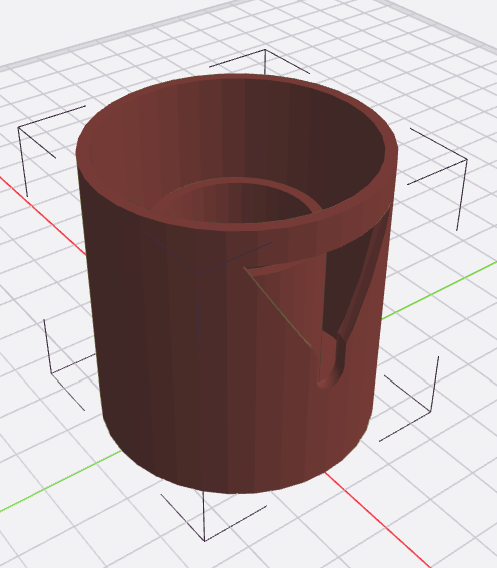

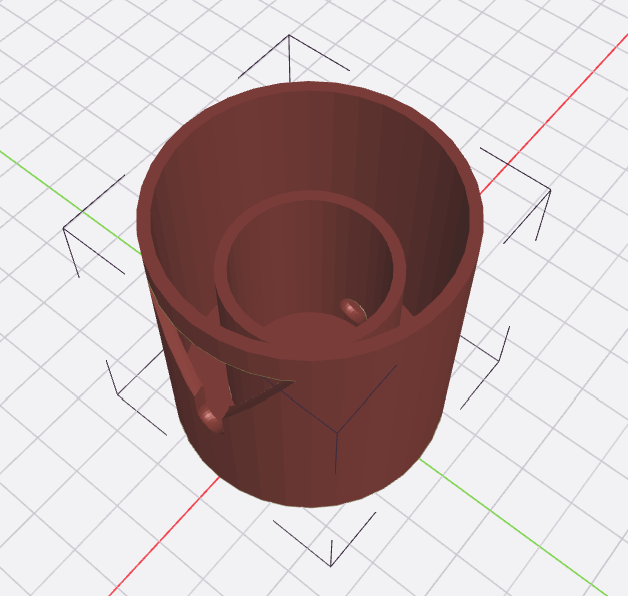

2. Energy Dissipator Unit (EDU), pièce qui réceptionne l'eau sortant du bec verseur et diminue donc son énergie cinétique.

3. Sortie d'eau : 2 pièces, une fixée au fond du bac et une interne dont le coulissement sert à faire varier le niveau d'eau du delta.

Les fichiers STL sont joints à ce Wiki.

Nous avons fait face à plusieurs difficultés dans le codage et les impressions de ces pièces : fragilité à l'impression, dimensions incompatibles, code effacé, ...

Pour la pièce de sortie d'eau, nous avons fait face à des difficultés de codage du filetage. Le but de cette pièce étant de ressembler à une vis, afin que un tour complet augmente ou diminue de 1cm la hauteur de l'eau accumulée dans le delta, nous avons codé le pas de vis mais le rendu était beaucoup trop fin pour résister aux forces qui allaient s'appliquer dessus.

En effet, nous voulions d'abord le coder en utilisant la fonction spiral_extrude : grossièrement, cette fonction utilise une forme en 2D (ici, nous voulions utiliser un cercle) et empile des copies de cette forme pour former une pièce en 3D. On peut faire s'enrouler cette structure autour d'un axe, c'est ce que nous pensions faire.

Seulement, la forme 3D est alors créée en empilant des formes 2D légèrement décalées les unes par rapport aux autres. De ce fait, plus la pièce s'enroule, plus le filetage est fin car les formes 2D se recouvrent moins. Utiliser la fonction linear_extrude produit donc un filetage très fin et fragile, qui de plus coulisse mal.

Il a donc fallu trouver une autre fonction sur Internet : la fonction spiral_extrude, qui fonctionne de manière similaire à linear_extrude mais permet aussi de choisir l'épaisseur du filetage. Néanmoins, nous avons cette fois-ci eu des problèmes à l'impression, les pièces n'étaient pas assez solides et ont cassé dès que nous avons tenté de les utiliser.

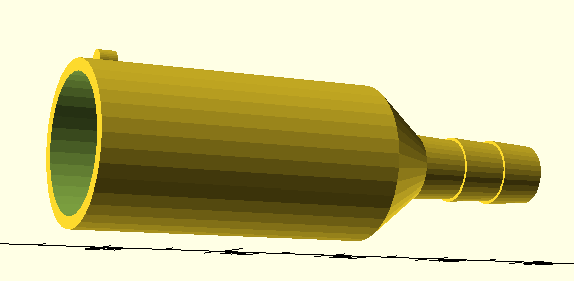

Pour l'entrée d'eau nous avions initialement pensé à une pièce de ce type :

Cependant après réflexion nous avons pensé que l'eau n'aurait peut-être pas assez du puissance pour remonter le "robinet" et ce n'est pas le plus efficace non plus pour contrôler la sortie d'eau. Nous avons donc modifié le design pour obtenir les 2 pièces suivantes :

Elles sont emboîtables et l'une peut tourner grâce à un système de complémentarité à l'intérieur.

Pour les pièces de sortie d'eau, la fragilité de la poignée nous a amené à utiliser tout le long de l'UE une version sans poignée qui, au final, était tout aussi pratique.

II. Assemblage et tests

A/ Les premières tentatives

-Le 'sable' et ses proportions

Le 'sable' qui nous a été fourni par Loic Labrousse n'est pas du vrai sable mais des pastilles de plastique de différentes couleurs associées à différentes tailles, vendues par EmRiver. Ce 'sable' étant très cher nous avons voulu essayer avec du sable quartz de Fontainebleau. Mais l'esthétique du 'sable' était beaucoup plus intéressant.

Dimensions et quantité de chaques couleurs :

X X

Dans les expériences les particules les plus GROSSES partaient en premier illustrant l'effet Granola ou effet de fond de transport des particules.

Nous avons fait un mélange assez arbitraire des couleurs mais le résultat était assez joli. Nous voyions bien les méandres et visualisions bien les alternances de couleurs dans les coupes du delta et du lit de la rivière.

Proportions : X X

PHOTO

Nous avons aussi essayer uniquement avec du blanc et du noir en gardant la meme proportion de blanc vu que c'est celui qui part en 1er. Les méandres se voyaient bien, presque mieux, mais les coupes dans le delta étaient nettement moins pertinentes.

Verdict : il faut au moins 3 couleurs, le rouge n'est pas forcément nécessaire (sauf si vous voulez des méandres plus beaux).

PHOTOs

Le problème de la pompe max 1000L/h : débit trop puissant même au minimum. Nous avons acheté une pompe à 200L/h mais débit non régulier ce qui la rend inutile. Nous sommes donc restés avec notre pompe initiale,nous avons serré le tuyau avec plusieurs pinces et au final avons carrément utilisé un étau pour un meilleur contrôle du débit.

Table pas droite : mettre du papier sous le pied du côté plus bas et verifier avec le niveau à bulle.

On a résolu de tasser les bords pour éviter que la rivière ne se jete d'un coté de la table et qu'elle puisse faire plus facilement des méandres.

La table fuit aux jointures : mettre un bac sous la table pour récolter l'eau fuyarde.

B/ Des résultats encourageants

L'edu pour contrer la puissance de la pompe

Une inclinason maximale de la table a donné de bon résultats au niveau de l'ecoulement d'eau c'est pourquoi nous préconisons de régler les pieds aux trous les plus hauts (3,5° de pente).

Tentative d'imperméabiliser avec du plastique thermoformant infructeuse car rendu très gondolé. Tentative de pochoir à méandre infructueuse car tasse le sable.

III. Utilisation du modèle

Mode d'emploi :

Conclusion et perspectives

Comme évoqué précédemment, nous avions initialement demandé à Loïc Labrousse de nous concevoir une table en bois de 75 cm de longueur, 50 cm de largeur, et 10 cm de profondeur. Cependant, les nombreuses expériences entreprises jusqu'alors semblent révéler qu'il serait plus pertinent de concevoir une table aux dimensions plus grandes, afin que plus de méandres aient la place de se former idéalement de 1,20 m de long et 60 cm de large avec une hauteur de 10-15 cm.

Aussi, nous avions soulevé le caractère pratique (légèreté, solidité, longévité) et sûr (100% de perméabilité) d'une éventuelle table en plexiglass. Plus précisément, des vérifications de l'élasticité et de la solidité des plaques de plexiglass entreposées à l'Atelier Fablab (PolyTech) nous ont amenées à préconiser des plaques de 8 mm d'épaisseur. En revanche, il est certain que cela représenterait un certain coût financier, et ce, d'autant plus que l'objectif final serait de construire plusieurs modèles analogiques. Un bac en plastique, moins cher payé, pourrait alors être utilisé comme table. Il faudrait dans ce cas s'assurer du caractère rigide du support sur lequel reposera le sable (il ne faut pas que le poids du sable et de l'eau face gondoler le bac !). Enfin, une conséquence inévitable de l'utilisation d'un bac en plastique en guise de table (par opposition à une table en bois ou en plexiglass) est l'allure non professionnel que prendra notre modèle, laquelle déteindra sur la vision des étudiants au sujet du département de Géosciences de Sorbonne Université (contraste EmRiver vs SU). C'est pourquoi, nous préconisons plutôt de maintenir un modèle en bois (solide et géométrique qu'on peut peindre), mais perméabilisée non plus avec une fine bâche, mais avec une bâche ETM hautement efficace et dont le prix ne dépasse que très rarement les 8 €. Pour rester sur le thème de la table à proprement parlé, il faudra aussi, dans le cadre d'une table définitive, acheter des pieds ajustables sur le même modèle que ceux conçu par notre équipe.

Jusqu'alors, nos expériences ont été réalisées avec une pompe dont le débit est par nature bien trop important. Nous avions alors pallié le problème en pinçant de tuyau avec un sert joint. Il s'agit là d'une d'une solution n'est ni pratique, ni précis, et surtout, ni constant d'une expérience à l'autre. Il faudra donc ajouter un robinet blablabla. On peut éventuellement partir à la recherche d'une nouvelle pompe au débit plus fin, mais nous n'en avions trouvé aucune.

L'ensemble "Bac de décantation"- "Bac à pompe" est assez efficace. Néanmoins, on pense qu'il serait très pertinent d'ajouter au niveau du bac à décantation une sorte de "filtre à huile pour friteuse" de la même dimension que la bac. En effet, les particules sédimentaires sont certes décantés, mais les retirer du bac à décantation à la suite de chacune de nos expériences n'est pas une mince affaire. Effectivement, après avoir vider l'eau, ces dernières s'accumulent au fond du bac, se collent, et demeure dans les recoins. De plus, en déversant l'eau, certaines particules sont entrainées et donc perdues. A l'inverse, si nous disposions d'un filtre à poignet semblable aux filtre à huile de friteuse, il serait peut être plus simple de récupérer les particules décantés. + Le fait que on doit aussi réfléchir aux couleurs des particules qu'on utilise + donc qu'il faut acheter à nouveau tant de particule de telle couleur + peut être, j'en sais rien : d'autres pièces qu'il faudra coder ? Des pièces pas bien d'autres mieux ? Amaury et alice ? En ce qui concerne les impressions 3D, les pièces actuelles sont fonctionnelles et suffisent pour faire des expériences. Il faudra cependant peut-être envisager une impression résine pour améliorer la solidité des pièces qui, bien que pratiques, restent fragiles.

Bibliographie

« Emriver Stream Tables & Hydraulic Flumes ». Emriver, https://emriver.com/.

Remerciements

Un grand merci à Loic Labrousse et à Pierre Théry qui nous ont aidé et encadré tout au long du projet. Merci également a Damien Do Couto qui nous a fait un retour sur la manip et sur son utilisation possible en TP. Merci aussi aux équipes du Fablab Polytech qui nous a appris à utiliser les imprimantes 3D pour les impressions de pièces.

Carnet de bord

Séance 0 (vendredi 20 janvier) :

Présentation de l’UE et du projet sable.

Nous avons visité le fablab puis nous avons fait un brainstorming sur comment concevoir la table et son système hydraulique avec les différents paramètres à prendre en compte.

Séance 1 (vendredi 27 janvier) :

TEST 1

→ bac à tester en bois recouvert bâche, connaître dimensions idéales et syst hydro ouvert

pbm : avec la quantité de sable, quelle épaisseur ? Est-ce qu’on voit assez de phénomène avec cette épaisseur ?

rapports L/l de la boîte pour optimiser les phénomènes ?

Savoir le volume de sable qu’on a et celui nécessaire. -> Taille de la boîte.

Avoir notre propre grille de tailles de grains (savoir la granulométrie de chaque type de grain).

Idée finale : savoir les dimensions de la boîte qu’on va prendre.

Il nous fallait faire une révision du diamètre des sables mis à notre disposition, en vue de vérifier si les valeurs fournies par le site sont en adéquation avec ce que nous disposons (rapport qualité).

Jaune : 1,4 mm de diamètre.

Blanc : 1 mm.

Noir : 0,7 mm.

Rouge : 0,4 mm.

Toutes les particules ont la même masse volumique, égale à 1,5 g/mL.

Donc si on prend une table de 75*50 centimètres, il faut 28,125 kg de sable.

Rouge : plus petit que prévu, avec 90% environ entre 250 et 200 micromètres.

Noir : majorité entre 630 et 425 = plus petit que prévu (0,7).

Blanc : 50% de plus grand que 630 micromètres, 50% entre 630 et 425. = plus petit que prévu (1 mm).

Jaune : majorité supérieure à 1,4 et les plus petits ne passent pas le filtre à 630 micromètres = à peu près la bonne taille.

Donc au sein de la même couleur, on a une granulométrie hétérogène.

De plus, la plupart des grains sont globalement plus petits que les valeurs données (tout sauf le jaune).

La courbe granulométrique qui a résulté de la séance n’est pas assez précise car nous nous intéressions seulement à où s'arrêtait la majorité des grains.

objectifs séance 2 :

-Avec un prototype de bac, tester les écoulements d’eau pour savoir l’épaisseur de sable à mettre

-Il faudrait re-tamiser les différents sables pour pouvoir faire notre propre courbe granulométrique en cumulé (les tailles de grains observées diffèrent de celles indiquées).

Séance 2 (vendredi 3 février) :

- Etanchéité du bac (Kathy + Dan)

Loic Labrousse nous a fait un prototype de table pour tester les écoulements d’eau. La priorité a été de rendre la table étanche. Après avoir mesuré toute la surface du bac à couvrir et donc les dimensions de la bâche à utiliser, nous avons collé du scotch double face pour coller la bâche sur la table. Cela nous a pris plus de temps que prévu en raison de la précaution lors de l’utilisation du scotch double face, les points les plus critiques à étanchéifier étant les angles.

Avant

Après

L’autre possibilité est d’avoir directement une table en plexiglass ce qui ôterait cette étape d'étanchéification mais ça coûte cher.

Il n’y a plus qu’à tester vraiment la table avec de l’eau la semaine prochaine.

Selon le site emriver.com qui présente les modèles dont nous nous inspirons en version cheap, l'angle d’inclinaison de la table est de 3 degré et celui-ci doit pouvoir varier entre 0 et 3,5. Ce qui veut donc dire qu’on doit pouvoir surélever un côté de la table jusqu’à 6 cm environ. Donc l’autre objectif de la prochaine séance sera de voir comment on pourra le faire.

- Création des pièces pour entrée et sortie d'eau (Alice + Amaury)

Pendant cette séance nous avons aussi découvert le logiciel Openscad avec lequel nous avons tenté de créer le système de sortie d’eau du bac. L’idée était de faire une sorte de vis creuse que l’on ferait tourner d’un tour (360°) pour modifier la hauteur de 1cm. Le trou d’évacuation d’eau étant au bout de cette vis, cela permet donc de modifier et contrôler la hauteur d’eau au niveau de la zone du delta. La première version du code est la suivante :

SORTIE D'EAU (cliquer sur le triangle pour voir le code)

// valeurs vis externe

color1 = "LightBlue"

h0 = 100

r0 = 22

fn = 36

tr2 =

// vis externe

difference(){

union(){

color(color1) cylinder(h0, r0, r0, true, $fn = fn);

translate([0, 0, 49]) color(color1) cylinder(2.9, 28, 28, true, $fn = 36);

translate([0, 0, -62.5]) color(color1) cylinder(25, 16, 22, true);

translate([0, 0, -87.5]) color(color1) cylinder(25, 16, 16, true);

}

cylinder(101, 19, 19, true, $fn = 36);

translate([0, 0, -62.5]) cylinder(26, 13, 19, true);

translate([0, 0, -87.5]) cylinder(26, 13, 13, true);

linear_extrude(height = 100, center = true, convexity = 10, twist = 3600)

translate([20, 0, 0]) circle(r = 1.5);

}

// vis interne

difference(){

union(){

translate([0, -17.5, 70]) color("Pink") cylinder(30, 1.5, 1.5, true);

translate([0, 0, 85]) rotate(a=[90, 90, 0]) color("Pink") cylinder(38, 1.5, 1.5, true);

translate([0, 17.5, 70]) color("Pink") cylinder(30, 1.5, 1.5, true);

translate([0, 0, 2.5]) color("Pink") cylinder(105, 19, 19, true, $fn = 36);

// cylinder(100, 21.3, 21.3, true, $fn = 36);

linear_extrude(height = 100, center = true, convexity = 10, twist = 3600, $fn = 36) translate([20, 0, 0]) circle(r = 1.3);

}

translate([0, 0, 2.5]) cylinder(106, 16, 16, true, $fn = 36);

linear_extrude(height = 100, center = true, convexity = 10, twist = 3600, $fn = 36) translate([20, 0, -2.6]) rotate([90, 0, 0]) circle(r = 1.3);

}

Cependant, nous avons été confrontés à un problème inattendu : en étirant le cercle pour réaliser le filetage de vis, celui-ci s’est aplati, ce qui donnait un filetage extrêmement fin et fragile. Pour remédier à ce problème, nous avons tenté plusieurs approches : à ce jour (07/02), la réflexion est encore en cours.

Hypothèses :

1) Essayer de prendre une sphère et de d'utiliser la fonction linear_extrude pour allonger un objet 3D.

Résultat : la fonction linear_extrude ne supporte pas les objets 3D.

2) Réduire l’échelle de l’ensemble pour voir si l’objet était “plus rond” à plus petite échelle.

Résultat : pas plus rond, c’est lié à comment marche la fonction.

En effet, linear extrude empile juste des formes 2D (=extrusion de la forme 2D d’origine) en les déplaçant les unes par rapport aux autres en fonction du twist : ici un cercle + un cercle légèrement décalé au-dessus + un autre cercle encore décalé au-dessus ...

Donc grand twist = grand décalage entre les formes = faible épaisseur quelle que soit l’échelle.

3) Obtenir la crête souhaitée en ajoutant un cylindre là où elle devrait être, puis en soustrayant à ce cylindre, via la fonction difference(), des spirales obtenues par linear_extrude.

Résultat : même problème que pour créer directement la crête, c’est à dire que twist trop grand = crête trop fine. Autrement dit, on va pas passer la nuit (et 50 lignes de programme) à virer des spirales.

4) On part sur 4 crêtes sur la vis (on adapte donc la forme de la vis externe). On augmente ainsi le pas de vis pour épaissir la crête = crêtes plus résistantes.

On ajoute donc :

linear_extrude(height = 100, center = true, convexity = 10, twist = tw1, $fn = 36) translate([20, 0, 0]) circle(r = 1.3);

linear_extrude(height = 100, center = true, convexity = 10, twist = tw1, $fn = 36) translate([0,20, 0]) circle(r = 1.3);

linear_extrude(height = 100, center = true, convexity = 10, twist = tw1, $fn = 36) translate([-20, 0, 0]) circle(r = 1.3);

linear_extrude(height = 100, center = true, convexity = 10, twist = tw1, $fn = 36) translate([0, -20, 0]) circle(r = 1.3);

Résultat : ça marche … mais 4 crêtes sont inutiles ici (?), car les contraintes sont faibles sur la vis (sinon, utiles pour la solidité de l’ensemble je crois). On enlève 2 crêtes, pour ne garder que :

linear_extrude(height = 100, center = true, convexity = 10, twist = tw1, $fn = 36) translate([20, 0, 0]) circle(r = 1.3);

linear_extrude(height = 100, center = true, convexity = 10, twist = tw1, $fn = 36) translate([-20, 0, 0]) circle(r = 1.3);

08/02/2023

Après 4 tentatives, on a un modèle qui tient la route. Maintenant, place au softcoding :) Et voilà le code digne de ce nom , où toutes les tailles et translations sont définies selon la hauteur du grand cylindre bleu :

//CODE NECESSAIRE POUR IMPRIMER LES 2 PIECES

//valeurs générales

colorext= "LightBlue";

colorint= "Pink";

fn= 36;

//On notera que ces 3 valeurs ne servent qu'à l'aspect visuel : la couleur ne sera pas nécessaire à l'impression, et la définition permettra un rendu plus harmonieux (et des cercles plus ... ronds).

//valeurs gros cylindre (servent de base à toutes les autres valeurs, surtout hbigtube)

hbigtube= 100;

rbigtube= 0.22*hbigtube;

//valeurs vide gros cylindre

hemptybigtube =1.01*hbigtube;

remptybigtube= 0.19*hbigtube;

twistroom= 9*hemptybigtube;

//explication : on veut que pour accueillir la crête de la vis, la rainure ( "room" dans les noms de valeurs) fasse toute la longueur du gros cylindre ("bigtube"). Donc on aurait twistroom= 5.4 (parce que 540° de twist)*hbigtube.

// Sauf que le cylindre plat au sommet ("toptube") est posé légèrement plus haut que le sommet du "bigtube" ... mais pas de problème ! Le tube de vide qui les rend creux ("emptybigtube") est plus grand que le "bigtube" pour rendre "bigtube" et "toptube" creux en même temps :)

// Résultat des courses : hroom = hemptybigtube permet de se simplifier la vie, en donnant hroom = 101 alors que h(bigtube+toptube)= 100.9. Ceci étant fait, on doit éviter de perdre en précision sur la rainure : en calculant le twist sur hemptybigtube, on peut garder le twist propotionnel à la taille des tubes, donc toujours la même ligne comparativement au tube.

conv= 10;

//CODE NECESSAIRE EN PLUS POUR IMPRIMER LE SUPPORT

//valeurs pièce externe (support)

//valeurs top cylindre

transxtoptube= 0;

transytoptube= 0;

transztoptube= 0.49*hbigtube;

htoptube= 0.029*hbigtube;

rtoptube= 0.28*hbigtube;

//valeurs cône et petit tube

transxcone= 0;

transycone= 0;

transzcone= -0.625*hbigtube;

hcone= 0.25*hbigtube;

rconelow= 0.16*hbigtube;

rconetop= 0.22*hbigtube;

transxsmolcone= 0;

transysmolcone= 0;

transzsmolcone1= -0.79*hbigtube;

transzsmolcone2= -0.87*hbigtube;

transzsmolcone3= -0.95*hbigtube;

hsmolcone1= 0.08*hbigtube;

hsmolcone3= 0.09*hbigtube;

rsmolconetop= 0.16*hbigtube;

rsmolconelow1= 0.15*hbigtube;

rsmolconelow3= 0.14875*hbigtube;

//valeurs vide gros cylindre (les pas fondamentales)

transxemptybigtube= 0;

transyemptybigtube= 0;

//valeurs vide cône et vide petit tube

hemptycone= 0.26*hbigtube;

remptyconelow= 0.13*hbigtube;

remptyconetop= 0.19*hbigtube;

hemptysmolcone= 0.26*hbigtube;

remptysmolcone= 0.13*hbigtube;

//Valeurs rainure d'insertion vis ("room")

hroom= hemptybigtube;

transxroom1= 0.19*hbigtube;

transxroom2= -transxroom1;

transyroom= 0;

transzroom= 0;

rroom= 0.017*hbigtube;

// pièce externe (support)

difference(){

union(){

color(colorext) cylinder(hbigtube, rbigtube, rbigtube, true, $fn = fn);

translate([transxtoptube, transytoptube, transztoptube]) color(colorext) cylinder(htoptube, rtoptube, rtoptube, true, $fn = fn);

translate([transxcone, transycone, transzcone]) color(colorext) cylinder(hcone, rconelow, rconetop, true, $fn= fn);

translate([transxsmolcone, transysmolcone, transzsmolcone1]) color(colorext) cylinder(hsmolcone1, rsmolconelow1, rsmolconetop, true, $fn= fn);

translate([transxsmolcone, transysmolcone, transzsmolcone2]) color(colorext) cylinder(hsmolcone1, rsmolconelow1, rsmolconetop, true, $fn= fn);

translate([transxsmolcone, transysmolcone, transzsmolcone3]) color(colorext) cylinder(hsmolcone3, rsmolconelow3, rsmolconetop, true, $fn= fn);

}

cylinder(hemptybigtube, remptybigtube, remptybigtube, true, $fn = fn);

translate([transxcone, transycone, transzcone]) cylinder(hemptycone, remptyconelow, remptyconetop, true, $fn= fn);

translate([transxcone, transycone, transzsmolcone2]) cylinder(hemptysmolcone, remptysmolcone, remptysmolcone, true, $fn= fn);

linear_extrude(height = hroom, center = true, convexity = conv, twist = twistroom, $fn= fn) translate([transxroom1, transyroom, transzroom]) circle(r = rroom);

linear_extrude(height = hroom, center = true, convexity = conv, twist = twistroom, $fn= fn) translate([transxroom2, transyroom, transzroom]) circle(r = rroom);

}

//CODE NECESSAIRE EN PLUS POUR IMPRIMER LA VIS

//valeurs pièce interne (vis)

//valeurs cylindres anse

transxlattube= 0;

transylefttube= 0.175*hbigtube;

transyrighttube= -transylefttube;

transzlattube= 0.7*hbigtube;

transxmidtube= 0;

transymidtube= 0;

transzmidtube= 0.85*hbigtube;

rotxmidtube= 90;

rotymidtube= 90;

rotzmidtube= 0;

hlattube= 0.3*hbigtube;

rlattube= 0.03*hbigtube;

hmidtube= 0.4*hbigtube;

rmidtube= 0.03*hbigtube;

//valeurs gros cylindre interne

transxbigint= 0;

transybigint= 0;

transzbigint= 0.025*hbigtube;

hbigint= 1.05*hbigtube;

rbigint= 0.19*hbigtube;

//valeurs crête vis

hvis= hbigtube;

rotxvis= 0;

rotyvis= 0;

rotzvis= -4;

transxvis1= 0.19*hbigtube;

transxvis2= -transxvis1;

transyvis= 0;

transzvis= 0;

rvis= 0.013*hbigtube;

//valeurs vide gros cylindre interne

transxemptybigint= 0;

transyemptybigint= 0;

transzemptybigint= 0.025*hbigtube;

hemptybigint= 1.06*hbigtube;

remptybigint= 0.16*hbigtube;

// pièce interne (vis)

difference(){

union(){

translate([transxlattube, transyrighttube, transzlattube]) color(colorint) cylinder(hlattube, rlattube, rlattube, true, $fn= fn);

translate([transxlattube, transylefttube, transzlattube]) color(colorint) cylinder(hlattube, rlattube, rlattube, true, $fn= fn);

translate([transxbigint, transybigint, transzmidtube]) rotate(a=[rotxmidtube, rotymidtube, rotzmidtube]) color(colorint) cylinder(hmidtube, rmidtube, rmidtube, true, $fn= fn);

translate([transxbigint, transxbigint, transzbigint]) color(colorint) cylinder(hbigint, rbigint, rbigint, true, $fn = fn);

rotate([rotxvis, rotyvis, rotzvis]) linear_extrude(height = hvis, center = true, convexity = conv, twist = twistroom, $fn = fn) translate([transxvis1, transyvis, transzvis]) circle(r = rvis);

rotate([rotxvis, rotyvis, rotzvis]) linear_extrude(height = hvis, center = true, convexity = conv, twist = twistroom, $fn = fn) translate([transxvis2, transyvis, transzvis]) circle(r = rvis);

}

translate([transxemptybigint, transyemptybigint, transzemptybigint]) cylinder(hemptybigint, remptybigint, remptybigint, true, $fn = fn);

}

ENTREE D'EAU

//aucune idée des diamètres de tuyaux donc il faudra soft-coder les diam des cylindres pour ajuster selon le tuyau mais en gros j'pense c'est pas mal

union(){

difference(){

rotate([0, 65, 0])cylinder(40, 5, 12);

translate([-1, 0, 0])rotate([0, 65, 0])cylinder(42, 3, 10);

translate([45, 0, -24])cylinder(52, 10, 10);}

difference(){

translate([30, 0, 15.5]) rotate([0, 90, 0])cylinder (30, 12, 12);

translate([29, 0, 15.5]) rotate([0, 90, 0])cylinder(30, 9, 9);

translate([45, 0, -27.5])cylinder(48, 10, 10);}

}

difference(){

translate([45, 0, -23])cylinder(50, 12, 12);

translate([45, 0, -24])cylinder(52, 10, 10);

translate([29, 0, 15.5]) rotate([0, 90, 0])cylinder(32, 10, 10);}

Après avoir soft codé ce petit bijou d'inspiration, on le sépare en 2 fichiers puisqu'il y a 2 pièces à imprimer : en effet, il faut pouvoir faire tourner le robinet pour que l'eau arrive dans le système avec un certain angle. Les 2 pièces sont maintenues grâce à un élément supplémentaire sur le tube traversant la paroi de la table ; cet élément vient s'encastrer dans le tube mobile et permet ainsi de le maintenir. (ce sera plus clair en photo promis).

Photos à insérer (pièces d'entrée d'eau)

Séance 2 (10/02)

Dan et Kathy

Nous avons dans un premier temps vérifié la fonctionnalité/qualité de la petite pompe à eau que Pierre nous a fourni. Il en résulte que :

-

Elle fonctionne,

-

Le débit de propulsion de l’eau est réglable (du plus ou moins fort débit),

-

Son efficacité est maximale lorsqu’elle est complètement immergée dans l’eau,

-

Nous l’avons munie d’un épais tube polyuréthane plus long que l’initial. En effet, la longueur du tube permet d’atteindre l’orifice situé à l’avant du bac.

Le système hydraulique sera en circuit fermé. L’eau à la sortie de la table servira à garder la pompe immergée.

Cependant, la pompe à notre disposition fonctionne au branchage. Autrement dit, dès que l'engin est branché, il se met en marche. Or, ce n’est absolument pas pratique, et sûrement pas professionnel dans un cadre pédagogique. Il faudra donc à un moment ou un autre penser à y insérer un système d’interrupteur manuel classique, ou alors changer de pompe.

Nous avons dans un second temps tester l’étanchéité de la table précédemment mise sous bâche (cf séance du 03/02/2023). Pour ce faire, nous avons rempli un gros bidon d’eau du robinet que nous avons déversé dans le bac. Il en résulte que :

-

Environ 99% de la table est étanche. La bâche que nous avions placée est efficace.

-

L’essai a révélé une petite lacune dans la bâche, nous l’avons comblé avec du ruban adhésif.

Notons qu'au niveau du trou d'évacuation de l’eau, les tuyaux n’étant pas encore disposés, de l’eau à pénétrer le bois. Cela met en évidence l’importance d’une étanchéité sans faille. En effet, comme on le voit sur l’image ci-dessous, l’eau a imbibée le bois et s’est répandue en auréole.

Dans un troisième temps, nous avons réfléchi à un système pratique, efficace et peu coûteux qui permettrait d’ajuster la pente de la table (plusieurs valeurs prédéfinies possibles). Nous avons pensé à un système simple de pieds ajustables pour les deux pieds situés au niveau de la future entrée d’eau qui nous permettrait d’avoir jusqu’à 6 cm de battement du pied (donc jusqu'à 3,5° de pente de la table).

Schéma théorique du pied à hauteur ajustable :

Pour équilibrer l’ajout, nous remplacerons donc les deux autres pieds de la table par des pieds simples (non ajustables) de même longueur. Cette augmentation de la hauteur des 4 pieds permet dans un même élan de régler un souci : alias la difficulté d’accès au dessous de la table. En effet, la table initiale est bien trop basse pour manipuler pompe, tuyaux…

On a donc fait les deux pieds plus grands dont l’objectif était de les rendre creux et rentrer un tube en métal qui plus ou moins enfoncé permettrait l'élévation d’un côté de la table.

Problème : on ne peut pas faire un trou dedans avec la perceuse à scie à cloche.

Résultat après la scie à cloche sur le pied de gauche

On a donc opter pour percer et découper des morceaux de bois de 2 cm d’épaisseur qu’on collera ensuite ensemble. Le tube en métal passera dedans. On a fait plusieurs trous mais on s’est arrêtés car la batterie de la perceuse était morte.

Perspectives :

A la prochaine séance, il nous faudra poursuivre et finaliser les pieds de table, puis les incruster à cette dernière. Ensuite, avec la balance que Pierre nous aura apporté, nous pourrons peser la masse de sable totale dont nous disposons.

Séance 3 (17/02)

Alice et Amaury (partie inutile au final)

Aujourd’hui, nous cherchons à préparer le bac de décantation où arriveront l’eau et les grains de sable transportés une fois sortis du plateau de modélisation.

Problématique 1 : éviter que les tuyaux se baladent sous la pression de l’eau.

On va donc … faire des pièces à imprimer, pour changer :)

How it looks (Alice a insisté pour qu’on mette son code, enfin pas vraiment mais j'ai juste envie de l'embêter) :

Cette pièce sera placée sur le bord du bac de décantation et maintiendra le tuyau amenant l’eau à la modélisation, tuyau qui passera par le trou cylindrique de diamètre 1,5 cm.

D’ailleurs, on ne le voit pas sur cette capture d’écran mais une encoche est présente pour venir placer la pièce directement sur le bord du bac de décantation.

Pour ce qui est de l’eau sortant de la table de modélisation, on se demande s’il faut vraiment un tuyau ou si laisser tomber l’eau directement serait viable.

Autrement dit, est-ce que ça gicle partout si on met pas de tuyau ?

Etant donné que la sortie d’eau aura une hauteur assez stable (c’est l’autre côté de la table qui monte ou descend pour former la pente), ne pas mettre de tuyau est viable uniquement si la hauteur de base n’est pas trop importante … reste à tester la limite.

Contrainte 2 : éviter de renvoyer du sable dans le système/de boucher la pompe.

En bref on veut que le bac de décantation … décante.

Tout ça en sachant que la pompe ne fonctionne de manière optimale que si elle est complètement immergée (il faut donc garantir une hauteur d’eau relativement importante, d’au moins 10 cm) et que si la longueur de tube entre la pompe et l’entrée d’eau est trop importante, on n’aura plus assez de pression d’eau.

Notre idée de base était d’entourer la pompe d’un grillage au maillage suffisamment petit pour empêcher le sable d’entrer, mais ce serait assez peu pratique à fabriquer.

On peut faire plus simple néanmoins : on place un grillage de même maillage mais cette fois-ci, on le prend de la largeur et hauteur du bac, et on le place de manière à séparer le bac de décantation en 2.

On se retrouve ainsi avec une zone où l’eau est chargée en sable, et une autre où elle n’en contient plus et où se trouve la pompe ; le grillage vertical permet au sable de décanter et de peu s’accumuler en hauteur.

Dimensions du bac de décantation :

Assez grand pour être divisé en 2, avec assez de place derrière le grillage pour mettre la pompe et une quantité d’eau suffisante.

Donc on pourrait partir sur 70 cm de long*20 cm de large*20 cm de haut ; le grillage serait placé après 50 cm (par exemple), laissant un cube de 20 cm de côté où l’eau serait prélevée par la pompe.

Pour des raisons de simplicité, nous n'avons au final pas utilisé ce modèle. Il nous a suffi de percer 2 bidons, l'un accueillant l'eau provenant de la table et l'autre contenant la pompe renvoyant l'eau dans le système. Ces deux bidons ont été reliés par un tube pour que l'eau puisse circuler, avec des joints pour étanchéifier l'ensemble.

Conception de la table

Nous avons continué ce que nous avions fait la semaine dernière c’est-à-dire que nous avons refait tous les pieds de la table en plus long et plus gros, dont les deux à hauteur ajustable.

Nous avons fait des trous de chaque côté de la barre (entre ceux déjà préexistants) ainsi qu’un dans le bois pour pouvoir faire passer une tige à travers tous les trous

Les trous sont espacés tous d’environ 1,5 cm ce qui fait, par trou, une différence de 0,86° dans la pente de la table.

Alice a codé des cales à mettre sous le pied en fonction de l'intensité de l’inclinaison.

Pour la version finale nous choisirons sûrement un espacement qui permettra de changer la pente de 1, 2 ou 3° (ce sera plus simple pour les expériences).

Aperçu des différents composants du pied ajustable (bois creux + barre d’acier trouée)

Résultat final de la table vue à l’envers

La prochaine fois :

Il reste 3 trous a faire dans une des barres d’acier et normalement la table sera prête à être testée avec de l’eau et du sable.

Séance 4 du 24/02

Alice & Amaury

Lors de cette séance, les objectifs étaient de contrôler le rendu des premières impressions.

Observations :

- la poignée de la vis interne est trop fragile

- il faut faire attention au coefficient de dilatation lors de l'impression : les pièces censées s'emboîter ont un problème de diamètre.

Pour résoudre ces deux problèmes nous avons donc modifié les pièces et leurs dimensions dans open scad et lancé des réimpressions.

- la vis externe ne rentre pas dans le trou de la planche.

Solution: limer.

Par ailleurs nous avons profité de cette séance pour coder des pièces pour le tuyau reliant les deux bacs sous la table (voir partie de Kathy & Dan) car les pièces en métal achetées n'avaient pas les bonnes dimensions entre elles. Soit elles seront ré-achetées soit nous imprimerons les pièces codées.

Update final : cette partie est inutile aussi car les pièces en métal sont utilisées.

Dan et Kathy

On a fini les trous dans l’acier, donc les pieds réglables, c’est réglé.

On s’est ensuite attardé sur comment faire le bac de décantation avec la pompe. Pierre nous a ramené 2 bidons et au lieu de les coller on a préféré faire un trou dans les deux et les relier par un tube (les essais ont révélé après que l'étanchéité de ce passage était bof bof). On a aussi enlevé une partie du haut d’un des bidons pour pouvoir mettre la pompe dedans et faire passer le tuyau.

Ensuite le moment tant attendu : celui de tester les écoulements d’eau sur la table avec le fameux ‘sable’, c'est-à-dire les paillettes de plastique. On a mis le ‘sable’ blanc, celui de plus grosse granulométrie et une espèce de latte en plastique inclinée pour empêcher le sable de partir dans le trou d’évacuation de l’eau et pour faire la limite avec le delta. Au final on l’a retiré ça ne servait à rien car l’eau et le sable passaient par en dessous Et finalement le système de décantation en dessous.

Schéma de la circulation d'eau dans le système

Ça ne s’est pas du tout passé comme prévu même en inclinant la table :

-On a dû diminuer le débit avec une pince sur le tuyau sortant sinon peu importe le réglage de débit de la pompe c'était trop fort alors qu’on observait un changement de débit quand on a testé la pompe toute seule.

-L’eau au lieu de couler ne faisait qu’imbiber et creuser un trou dans le sable

-On devait rajouter de l'eau dans le bac de la pompe vu que l'eau sur la table ne voulait pas descendre et en plus la pompe avait du mal à rester immergée.

Le comportement du sable en question était très bizarre et on se demande si c’est pas dû au fait que justement ce ne soit pas du vrai sable. Pourtant aux US ça marche donc on sait pas pourquoi.

- en augmentant le débit finalement ça coulait et ça nous a creusé un chemin dans le ‘sable’ mais au final on a eu une inondation par terre

-Du 'sable' arrivait dans le bac de la pompe risquant de boucher celle-ci

Et gros problème : le 'sable' COLLE BEAUCOUP TROP PARTOUT donc trèès compliqué pour nettoyer derrière (y en a même qui s'est collé sur le haut du bidon de décantation).

A améliorer :

On va utiliser du sable de quartz au prochain essai pour voir si le comportement des particules est différent de celles en plastique

Séance 5 (10/03)

On a pris du sable de quartz pour comparer au comportement du sable plastique qu’on a utilisé y a deux semaines et avec le même débit on a réussi à avoir assez rapidement un réseau en tresse et un petit méandre !

Pour voir les granulométries et lesquelles seraient préférentiellement emportées par le courant on pensait tamiser le sable et colorer les différentes granulométries qu’on aurait. Sauf que les sacs de sable à disposition étaient mouillés donc on en a séché une partie, ce qui a pris assez longtemps, pour au final se rendre compte que le sable était plus petit que la plus petite des granulométries de ‘sable plastique’.

Donc la prochaine fois on va devoir utiliser du sable plus grossier (et le tamiser) pour retrouver des granulométries équivalentes aux ‘sables plastiques’.

Autre réflexion : tout le sable était imbibé d’eau donc ça ressemblait plus à une plage qu’à un modèle analogique sur plusieurs km. Penser à la distance que représente la table dans la vraie vie et conséquemment changer les granulométries suivant si dans la vraie vie ça représente un grain de sable, un caillou, ou une roche.

Séance du 17/03

En terme de code : on a du recoder une des pièce d'entrée d'eau car les dimensions n'étaient pas bonnes et le code original a été effacé pour une raison inconnue.

Le code pour la partie de l'entrée d'eau fixée dans la planche :

fn = 90;

rtube = 12.5;

htube = 50;

r1cone = 12.5;

r2cone = 5.5;

hcone = 10;

transzcone = 30;

hpetitcone = 8;

r1petitcone = 5;

r2petitcone = 5.5;

transzpetitcone1 = 38;

transzpetitcone2 = 46;

transzpetitcone3 = 54;

rvidetube = 10.5;

hvidetube = htube + 1;

transzvidetube = -0.99;

r1videcone = 10.5;

r2videcone = 3.5;

hvidecone = hcone + 1;

transzvidecone = 28.5;

rvidepetitcone = 4;

hvidepetitcone = 3*hpetitcone+1.1;

transzvidepetitcone = 46;

transxcle = 12.5;

transzcle = -21.5;

hcle = 3;

rcle = 2;

difference(){

union(){

cylinder(htube, rtube, rtube, true, $fn = fn);

translate([0, 0, transzcone]) cylinder(hcone, r1cone, r2cone, true, $fn = fn);

translate([0, 0, transzpetitcone1]) cylinder(hpetitcone, r2petitcone, r1petitcone, true, $fn = fn);

translate([0, 0, transzpetitcone2]) cylinder(hpetitcone, r2petitcone, r1petitcone, true, $fn = fn);

translate([0, 0, transzpetitcone3]) cylinder(hpetitcone, r2petitcone, r1petitcone, true, $fn = fn);

translate([transxcle, 0, transzcle]) cylinder(hcle, rcle, rcle, true, $fn = fn);

}

translate([0, 0, transzvidetube]) cylinder(hvidetube, rvidetube, rvidetube, true, $fn = fn);

translate([0, 0, transzvidecone]) cylinder(hcone, r1cone, r2cone, true, $fn = fn);

translate([0, 0, transzvidepetitcone]) cylinder(hvidepetitcone, rvidepetitcone, rvidepetitcone, true, $fn = fn);

}

Pour contrôler plus facilement l'arrivée d'eau et ne pas avoir autant d'élan à l'entrée du bac nous avons décidé de tenter de coder une Energy Dissipator Unit (EDU).

Code pour l'EDU

fn = 36;

htubeext = 50;

rtubeext = 25;

htubeint = 35;

rtubeint = 15;

hbase = 2;

transzbase = -2;

rbase = rtubeext;

hvidetubeext = 51;

rvidetubeext = 23;

transzvidetubeext = -0.5;

hvidetubeint = 36;

rvidetubeint = 13;

transzvidetubeint = -0.5;

rsphere = 3.5;

transxsph = 14;

transysph = 0;

transzsph = 5;

hcone = 24;

r1cone = 0;

r2cone = 15;

transxcone = -25;

transycone = 0;

transzcone = 20;

hcyl = 20;

rcyl = 3;

transxcyl = -24;

transycyl = 0;

transzcyl = 10;

rsphext = 3;

transzsphext = 10;

//base

translate([0, 0, transzbase])cylinder(hbase, rbase, rbase, $fn = fn);

//tubeint

difference(){

cylinder(htubeint, rtubeint, rtubeint, $fn = fn);

union(){

translate([0, 0, transzvidetubeint]) cylinder(hvidetubeint, rvidetubeint, rvidetubeint, $fn = fn);

translate([transxsph, transysph, transzsph]) sphere(rsphere, $fn = fn);

}

}

//tubeext

difference(){

cylinder(htubeext, rtubeext, rtubeext, $fn = fn);

union(){

translate([0, 0, transzvidetubeext]) cylinder(hvidetubeext, rvidetubeext, rvidetubeext, $fn = fn);

translate([transxcone, transycone, transzcone])cylinder(hcone, r1cone, r2cone, $fn = fn);

translate([transxcyl, transycyl, transzcyl]) cylinder(hcyl, rcyl, rcyl);

translate([transxcyl, 0, transzsphext]) sphere(rsphext, $fn = fn);

}

}

A tester lors de la prochaine séance.

Loïc nous a expliqué que le phénomène qu'on observe avec le tri "inverse" de nos particules est l'effet granola, pas basé sur de la sédimentologie classique. La loi de Stockes et les autres grands principes de sédimentologie s'appliquent quand il y a uniquement des interactions particule/fluide or ici on n'a que transport de fond pris en compte et non le transport par le fluide, d’où l'effet granola. Par ailleurs ici on est sur un modèle à grande échelle, et les petites particules passent au fond par transport de fond, conséquence des interactions entre particules.

On a un problème de ségrégation dans les flux granulaires selon la vitesse du courant et la taille particules. Cependant à la fin des expériences en faisant des coupes dans le delta on observe des laminations et du tri granulométries (couches alternes à la fin du méandre).

Par ailleurs il faut tester le débit et trouver une meilleure façon de le contrôler. Il faut le calculer à la sortie du tuyau et voir éventuellement pour un robinet.

Dans emriver, ils ont un EnergyDissipatorUnit à la sortie du robinet pour régler le débit : l'eau tombe dedans et sort en "inondation" (pas de vitesse initiale = pas la petite mare sous le robinet) . Il faut comprendre le fonctionnement de cette pièce et la coder éventuellement.

Débit pompe : 7sec pr 500mL en bloquant pas le tuyau : 71,4 mL/sec. En bloquant : 500mL en 34sec donc débit de 14,7mL/sec et ce sans la pièce de sortie d’eau. Besoin ré-imprimer pour tester avec la vraie pièce.

Nous nous sommes demandé aussi s'il ne faudrait pas "tricher" et diriger le départ de l'eau ?

Il faut aussi travailler à l'identification des paramètres responsables de la réussite de l'expérience pour sa reproductibilité.

On doit aussi trouver un pied pour mieux filmer.

Au final tout marche bien quand on tasse pas ! Beaux méandres et changements naturels en quelques minutes.

Nous avons remarqué la présence de fuites.

Prochaines séances :

--> améliorer les prises de vue pour comparer chaque test, dire quel paramètre change, jour, date, échelle , … et toujours même angle

--> Potentiellement faire une Time lapse

--> Réfléchir aux proportions de couleurs etc

--> Coder edu

--> Qu’est-ce qu’on fait du sable mouillé ? Grand tamis pour égouter ? Comment sécher de telles quantités pour pas moississement, … laver le sable ?

Séance du 24/03

D'un point de vue pédagogique, qu’est-ce que les étudiants vont voir ?

Qu’est-ce qu’ils vont mesurer ? On a besoin des distances pour faire des mesures et en photo : distorsion = besoin échelle pour corriger photos/vidéos, mais on peut aussi optimiser le placement de la caméra pour limiter la distorsion. 5 cm = 500m IRL

Il faut aussi faire une notice explicative, comme un tuto (avec toutes les étapes pour le poly des étudiants), avec des photos de comment et des instructions.

On doit donner les proportion optimales (poids de chaque quantité de sable mise).

Pour la pédagogie on pourrait faire un bac un peu plus long (120cm*65cm) pour que ça rentre sur une paillasse. Si il y a un besoin que ça soit plus long on peut augmenter la longueur et diminuer la largeur mais si on veut étudier aménagement territoire c’est plus intéressant que ça soit ce ratio (maison, barrage, …).

Pour la vis de sortie d'eau, il faudrait faire un filetage plus gros pour que ce soit plus facile à manipuler. Le but étant de soit pas toucher à vis pour pas modifier le débit et modéliser un système stationnaire ou augmenter le delta et là observer l’effet du changement niveau eau (régression, etc) pour un autre exercice (voir les mouvements du delta). Une autre expérience possible est d'ajouter de l’eau en bas pour mimer arrivée dans une mer/océan, verra-t'on une accelération du processus ?

Il faudrait calculer la hauteur de sable et d'eau optimale selon la pente pour voir des méandres. Par ailleurs, il ne faut pas dépasser 10mL/sec de débit pour la pente maximum.

On a remarqué qu'il fallait mouiller le sable au préalable pour éviter l'absorption de l'eau. Aussi, on a tenté de tracer un chemin initial pour guider le flux mais au final ça reste influencé par dynamique fluviatile !

Séance du 07/04/23

On a demander un devis pour avoir un bac en plexiglass mais le prix est trop élevé.

On a acheté une pompe réglable à plus faible débit (max 200L/h), tests pas concluants.

Séance 14/04/23

On a fait un test en trouvant un moyen d'avoir un débit stable avec la pompe de départ : mettre le tuyau dans un étau pour diminuer le débit (0,5cm d'écartement).

On a pesé la quantité de sable qu'il restait et on en a déduit qu'on a mis 10,61kg de sable dont tout le jaune à notre disposition (1,63kg), 6,65 de blanc, 1,55kg de noir et 0,78kg de rouge. Loic nos avait proposé de rajoutzr du blanc mais en comparant les proportions de chaque couleur on pense qu'il n'est pas recommander de rajouter du blanc vu que c'est celui qui part en 1er (on va rien voir après s'il y a que du blanc).

Tentative d'étanchéifier la table en bois avec du platique thermocollable. Impossible a faire avec un seul grand rectangle. On a donc coupé des petits rectangles (1 pour le fond et 4 pour les bords) à coller/souder entre eux aux niveau des angles et coins. On a pas eu le temps de finir mais ca a l'air pas trop mal.