Eloïse Filley

PROTOTYPAGE

18 / 10 / 2023 - 1ère séance au FabLab

Introduction au prototypage

- Découverte du logiciel de code : openSCAD

- Découverte du logiciel d'impression 3D : ideaMaker

Pour la fois suivante

- Imprimer un objet de notre choix

- Imprimer un objet infaisable sans imprimante 3D

25 / 10 / 2023 - Impression 3D

1) Imprimer un objet de notre choix

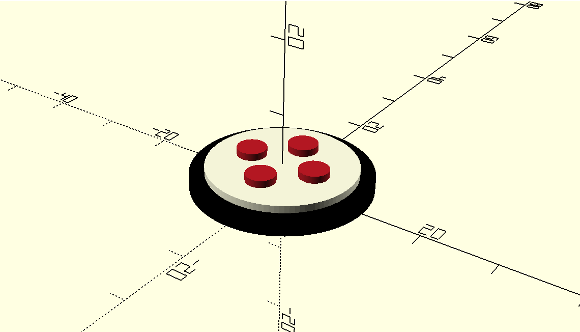

Mon objet est un bouton de veste que j'ai codé à laide du logiciel open SCAD et que j'ai imprimé en 3D à l'aide du logiciel ideaMaker. J'ai choisi d'ajouter un rebord à mon bouton pour le rendre un peu plus complexe et plus design. J'ai inséré 4 cylindre au cendre de mon bouton pour compléter la forme de mon objet.

Cependant, j'aurai pu compéter davantage mon bouton en codant des trous sur le logiciel openSCAD grâce à la commande difference() pour pouvoir coudre mon bouton à l'issue de l'impression.

Code :

DiametreBouton = 24;

Epaisseur = 2;

DiametreTrous = 4;

DiametreRebord = 20;

EpaisseurRebord = 1;

//$fs is the minimum size of a fragment

module boutonDeVeste() {

union() {

color("black") cylinder(h = Epaisseur, d = DiametreBouton, $fn = 100);

color("beige")

translate([0, 0, 2]) cylinder(h = EpaisseurRebord, d= DiametreRebord, $fn = 100);

// Crée les trous

for (i = [0:3]) {

angle = i * 90;

color("brown")

translate([cos(angle) * (DiametreBouton / 5), sin(angle) * (DiametreBouton / 5), 1])

rotate([0, 0, angle])

cylinder(h = Epaisseur +1, d = DiametreTrous, $fn = 100);

}

}

}

// Affiche le bouton

boutonDeVeste();

Résultat sur open SCAD :

Résultat final :

2) Imprimer un objet infaisable sans imprimante 3D

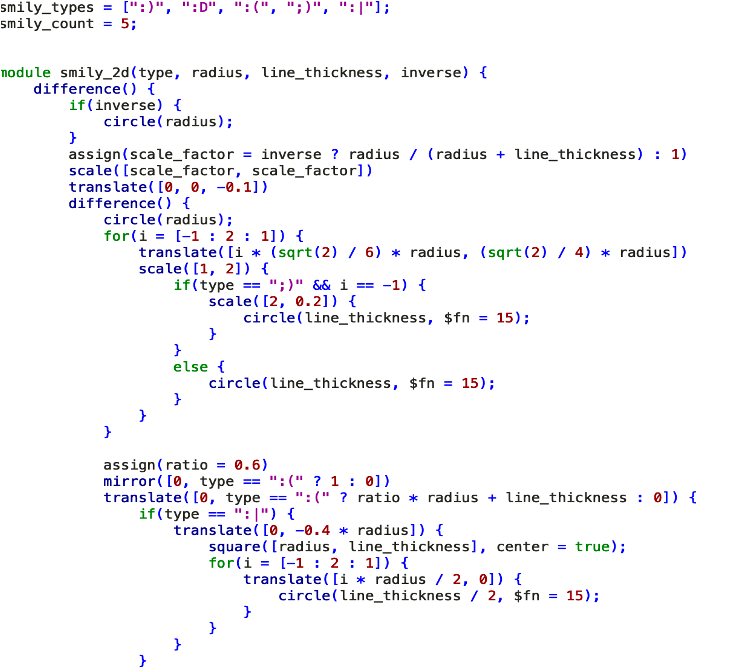

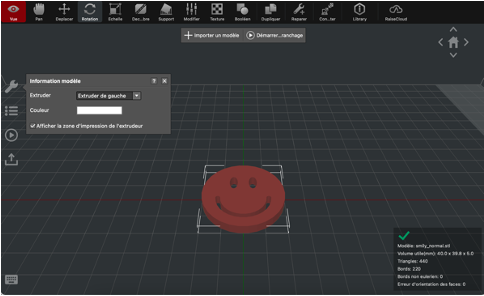

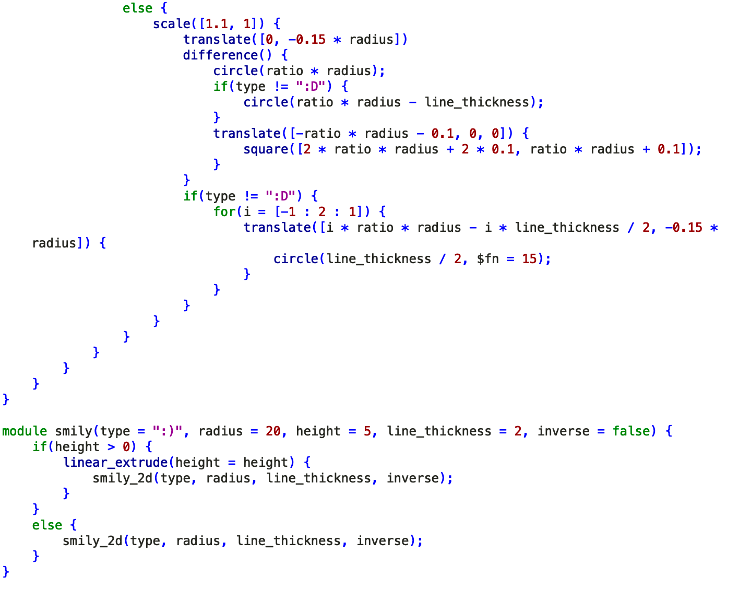

Mon objet est un smiley dont j'ai récupéré le code déjà existant que j'ai modifié pour choisir le caractère du visage puis je l'ai imprimé en 3D à l'aide du logiciel ideaMaker.

Cependant, j'ai pris beaucoup de temps à comprendre le code pour pouvoir ensuite le modifier.

Code :

Résultat sur idea maker :

Résultat final :

27 / 10 / 2023 - 2ème séance au FabLab

Améliorer nos objets imprimés

Pour travailler avec 2 filaments différents : dans ideaMaker, on peut spécifier aux 2 extrudeurs de la machines (gauche et droite) si on utilise 2 matériaux différents, les valeurs changent. On peut garder le même code, le couper en 2 puis insérer le nouvel objet à créer et l'insérer à côté de l'ancien sur ideaMaker.

Les différents post-traitements :

- Travailler avec le sable : prendre l'objet, le mettre dans un bécher avec du sable, on tasse puis on met au four à 110°, le PLA va se ramollir un petit peu et permettre aux couches d'adhérer entre elles

- Travailler avec du solvant : s'évapore avec la chaleur (permet d'obtenir de la transparence si on a utilisé un filament transparent)

Note : Le radeau est la couche que l'on peut mettre en dessous de l'objet

Pour la fois suivante

- Créer un objet dont ont met l'impression en pause puis on met un autre objet à l'intérieur avant de finir l'impression.

- Faire un post traitement sur l'ancien object pour faire mieux tenir entre elles les couches.

09 / 11 / 2023 - Recherche sur le post-traitement

Les méthodes de post-traitements :

- Lissage avec du solvant : certains matériaux d'impression 3D, tels que l'ABS, peuvent être lissés en utilisant des solvants comme l'acétone. L'application contrôlée d'acétone sur la surface de l'objet peut aider à fondre légèrement le plastique, créant ainsi une liaison plus forte entre les couches.

- Polissage mécanique : pour certains matériaux, un polissage mécanique avec du papier de verre fin peut améliorer l'adhérence entre les couches. Cela peut également aider à éliminer les petites irrégularités de surface.

- Vaporisateurs adhésifs : certains utilisateurs d'imprimantes 3D utilisent des vaporisateurs adhésifs spéciaux conçus pour améliorer l'adhérence entre les couches et la surface du plateau d'impression. Ces produits peuvent aider à prévenir le décollement des bords pendant l'impression.

- Application d'adhésif : l'application d'adhésifs spéciaux, tels que des colles ou des sprays d'adhérence, sur le plateau d'impression peut également favoriser une meilleure adhérence entre l'objet et la surface d'impression.

- Chauffage du plateau d'impression : le chauffage du plateau d'impression peut améliorer l'adhérence en favorisant l'adhésion du matériau en fusion pendant l'impression. Certains matériaux, comme l'ABS, bénéficient particulièrement du chauffage du plateau.

- Modification des paramètres d'impression : des ajustements dans les paramètres d'impression, tels que la température d'extrusion, la vitesse d'impression, et la résolution de la première couche, peuvent également influencer l'adhérence entre les couches.

- Utilisation de l'aide à la dissolution : certains filaments spéciaux, comme le PVA (alcool polyvinylique), peuvent être utilisés comme supports solubles. Ces supports peuvent être dissous après l'impression pour laisser une surface plus lisse et favoriser une meilleure adhérence entre les couches.

--> Les méthodes varient selon le matériau d'impression 3D et des spécificités de l'imprimante