Maélanne Revol

Prototypage :

Séance 1 - FabLab : 18/10/2023

Introduction au prototypage :

- Initiation à l’utilisation du logiciel OpenScad (codage)

- Découverte du logiciel IdeaMaker (impression 3D)

Travail à faire pour la session suivante :

1) imprimer un objet en 3D qui implique des opérations simples sur OpenScad,

2) imprimer ou coder pour un objet impossible ou très difficilement réalisable autrement que par impression 3D.

Impression 3D : 18/10/2023

1) Impression d’un objet simple

Pour cette exercice, j’ai choisi d’imprimer un rond de serviette. En effet, il s’agit d’un objet du quotidien et ayant une forme simple que nous avions abordé en séance de découverte du logiciel OpenScad. J’ai alors codé l’objet sur OpenScad et je me suis ensuite servie de IdeaMaker afin de l’imprimer au FabLab. Concernant les dimensions de mon objet, j’ai choisi des mesures qui me paraissaient cohérentes avec celles d’un objet utilisable au quotidien.

Code sur OpenScad :

// Définition des dimensions

diametre_exterieur = 50; // Diamètre extérieur en mm

diametre_interieur = 40; // Diamètre intérieur en mm

epaisseur_anneau = 23; // Épaisseur de l'anneau en mm

// Création de l'anneau

difference() {

// Anneau extérieur

cylinder(d=diametre_exterieur, h=epaisseur_anneau);

// J'enlève l'intérieur pour créer un anneau vide

translate([0, 0, -1]) // J'ajuste pour éviter des problèmes de rendu

cylinder(d=diametre_interieur, h=epaisseur_anneau + 2); // +2 pour m'assurer que l'intérieur est complètement retiré

}

Aperçu visuel :

COLLER LE STL OU CAPTURE OPENSCAD

1) Impression d’un objet impossible ou difficilement réalisable autrement que par impression 3D

Pour ce faire, j’ai eu une discussion avec une connaissance passionnée d’impression 3D. Cette personne m’a parlé de semelles de baskets à l’image de certaines existantes de la marque Nike. Alors, cette connaissance m’a aidé à imaginer le code suivant :

// Paramètres de la semelle

hauteur_semelle = 10;

epaisseur_semelle = 5;

taille_semelle = 30;

// Fonction pour créer la semelle

module semelle() {

difference() {

// Création de la semelle

cube([taille_semelle, taille_semelle, hauteur_semelle]);

// Enlèvement du matériau pour créer la forme de la semelle

translate([taille_semelle/4, taille_semelle/4, 0])

cylinder(h=hauteur_semelle, r1=0, r2=taille_semelle/2, $fn=100);

translate([3*taille_semelle/4, taille_semelle/4, 0])

cylinder(h=hauteur_semelle, r1=0, r2=taille_semelle/2, $fn=100);

translate([taille_semelle/4, 3*taille_semelle/4, 0])

cylinder(h=hauteur_semelle, r1=0, r2=taille_semelle/2, $fn=100);

translate([3*taille_semelle/4, 3*taille_semelle/4, 0])

cylinder(h=hauteur_semelle, r1=0, r2=taille_semelle/2, $fn=100);

}

}

// Afficher la semelle

semelle();

Aperçu visuel :

COLLER CAPTURE OPENSCADSTL

Séance 2 - FabLab : 27/10/2023

Améliorer nos impressions 3D :

Pour travailler avec 2 filaments différents : dans ideaMaker, on peut spécifier aux 2 extrudeurs de la machines (gauche et droite) si on utilise 2 matériaux différents, les valeurs changent. On peut garder le même code, le couper en 2 puis insérer le nouvel objet à créer et l'insérer à côté de l'ancien sur ideaMaker.

Méthodes de post-traitement :

- Travailler avec le sable : prendre l'objet, le mettre dans un bécher avec du sable, on tasse puis on met au four à 110°, le PLA va se ramollir un petit peu et permettre aux couches d'adhérer entre elles

- Travailler avec du solvant : s'évapore avec la chaleur (permet d'obtenir de la transparence si on a utilisé un filament transparent)

NB : Le radeau est la couche que l'on peut mettre en dessous de l'objet

Autres post-traitements pour faire plus adhérer les couches entre elles :

-

Chaleur contrôlée :

- Pour certains thermoplastiques comme le PLA, l'utilisation d'une source de chaleur contrôlée après l'impression peut aider à fusionner légèrement les couches, améliorant ainsi l'adhérence.

-

Vernis ou laque acrylique :

- Appliquez une fine couche de vernis ou de laque acrylique sur la surface de la pièce. Cela peut contribuer à renforcer les couches en créant une couche externe plus solide.

-

Ponçage et polissage :

- Utilisez du papier de verre fin ou des tampons de polissage pour lisser la surface de la pièce. Cela peut éliminer les petites irrégularités entre les couches et favoriser une meilleure adhérence.

Travail à faire pour la session suivante :

1) Créer un objet dont ont met l'impression en pause puis on met un autre objet à l'intérieur avant de finir l'impression.

2) Faire un post traitement sur notre dernier object pour mieux faire tenir les couches entre elles.

Imression 3D : 13/11/2023

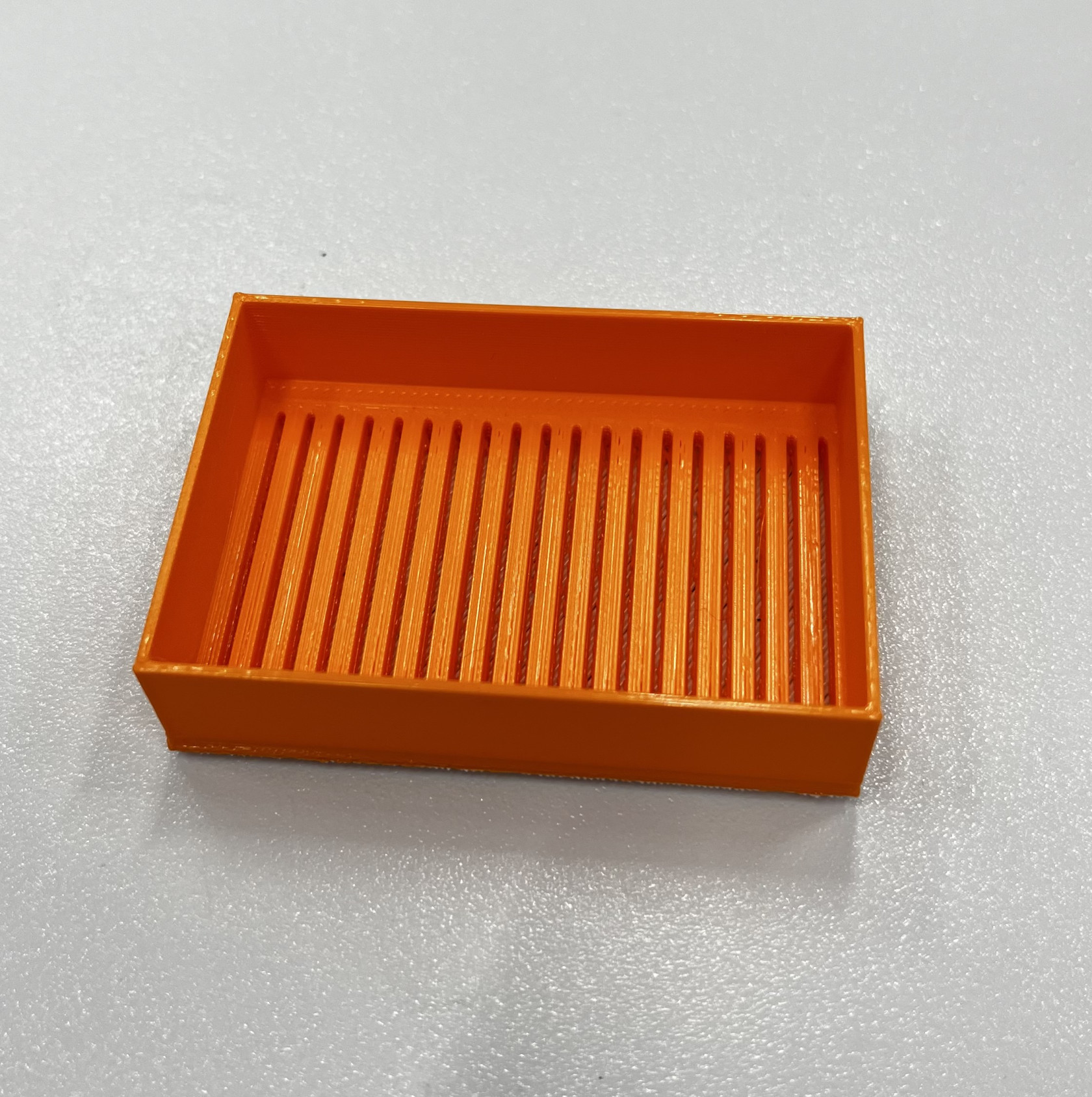

1) Impression d’un objet contenant d’autres objets solides non imprimés

Pour réaliser un contenant en 3D, j’ai choisi de réaliser une boite avec une particularité esthétique, dans laquelle je placerai des bonbons (mes objets solides non imprimés).

Code sur OpenScad :

Aperçu visuel :

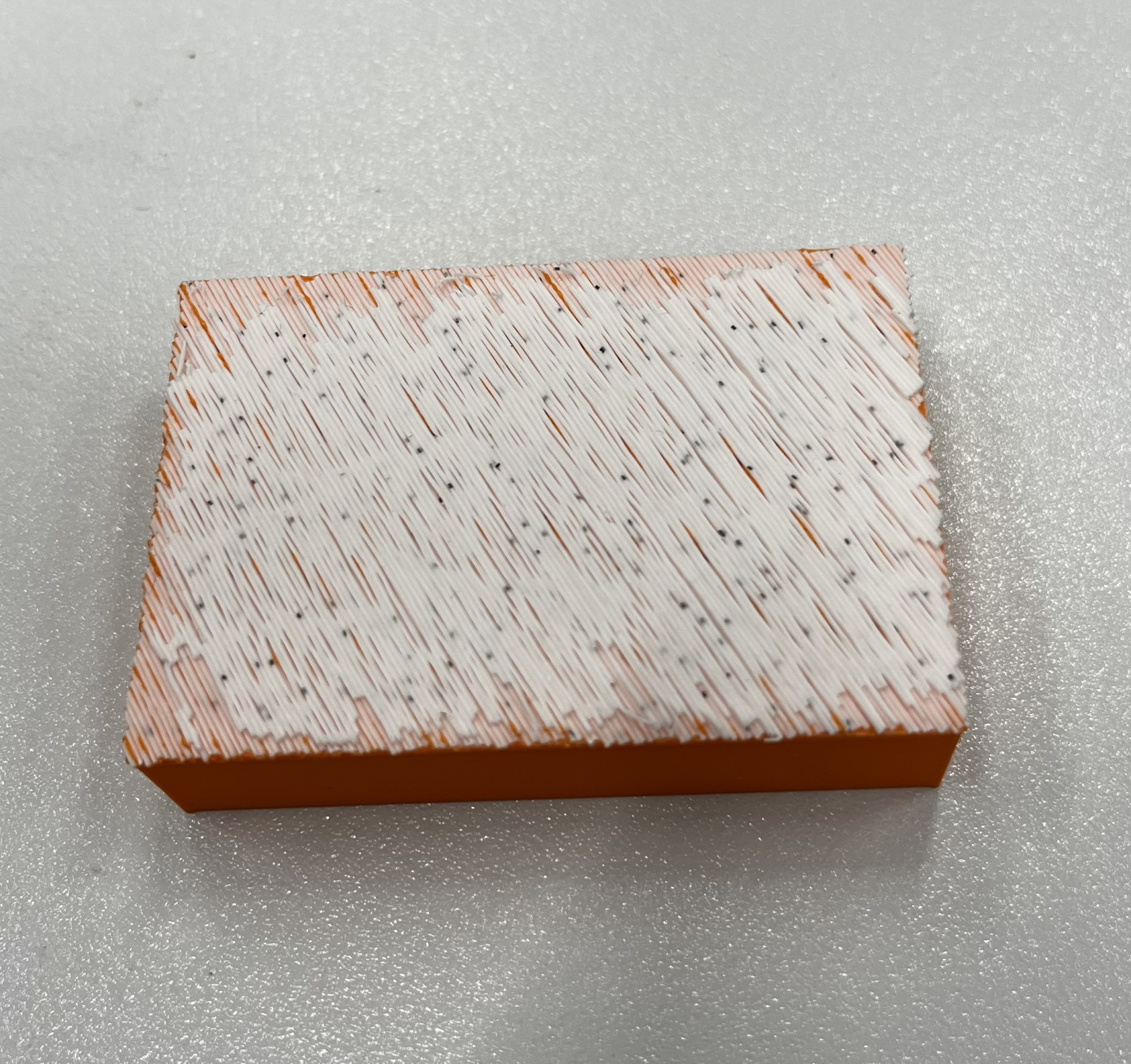

1) Post-traitement : améliorer l’adhérence des couches entre elles

Pour augmenter l’adhérence entre elles des couches de ma boite à bonbons, pour des raisons de praticité, j’ai décidé d’utiliser le post-traitement qui consiste à l’utilisation d’une source de chaleur contrôlé, en me servant d’un four. Je peux me permettre d’utiliser cette méthode puisque ma pièce est petite. Par contre, elle nécessite une surveillance constante afin d’éviter la surchauffe. Étant donné les aspérités que l’on peut remarquer visuellement tant sur la partie orange que sur le reste du radeau (partie blanche), et la difficulté à décoller le radeau, je vais procéder à un ponçage d’abord grâce à une ponceuse à bandes, puis grâce à du papier de verre fin.