Microscope polarisant (moteur)

Microscope polarisant moteur:

Coordonnées:

Agathe Carabin: Agathe.Carabin@etu.sorbonne-universite.fr, L3 Majeure Sciences de la Vie mineure Sciences de la Terre

Mila Antossevitch: Mila.Antossevitch@etu.sorbonne-universite.fr , L3 Majeure Sciences de la Vie mineure Sciences de la Terre

Introduction:

Date de début: 26 janvier 2024

Date de fin: 3 mai 2024

Mission:

Le microscope numérique VHX-7000 de Keyence permet d'observer et de prendre des images en haute résolution. Tous de fois, l'utilisation de ce microscope pour observer la polarisation sur des lames de roches en géoscience nécessite l'ajout d'un deuxième polariseur qui est, aujourd'hui, manquant au microscope. En effet un premier polariseur se trouve déjà au niveau des objectifs. Nous voulons donc, dans un premier temps, créer une bague contenant le polariseur que nous pourrions attacher à la lumière qui vient au dessous des lames observées. Dans un second temps, nous aimerions inventer une pièce qui permettrait d'observer la polarisation changeante. Pour que cela fonctionne, il faut pouvoir déplacer notre lame tout en la gardant centrée. Il faut donc que l'analyseur et le polariseur ne bougent pas. Pour cela nous aimerions créer un système motorisé qui contrôle la rotation qui serait lui-même contrôlé par une manette pour régler l'angle de rotation avec précision. Il faut tous de même garder à l'esprit que le système doit être adaptée à la morphologie du microscope : léger et petit.

Méthodologie:

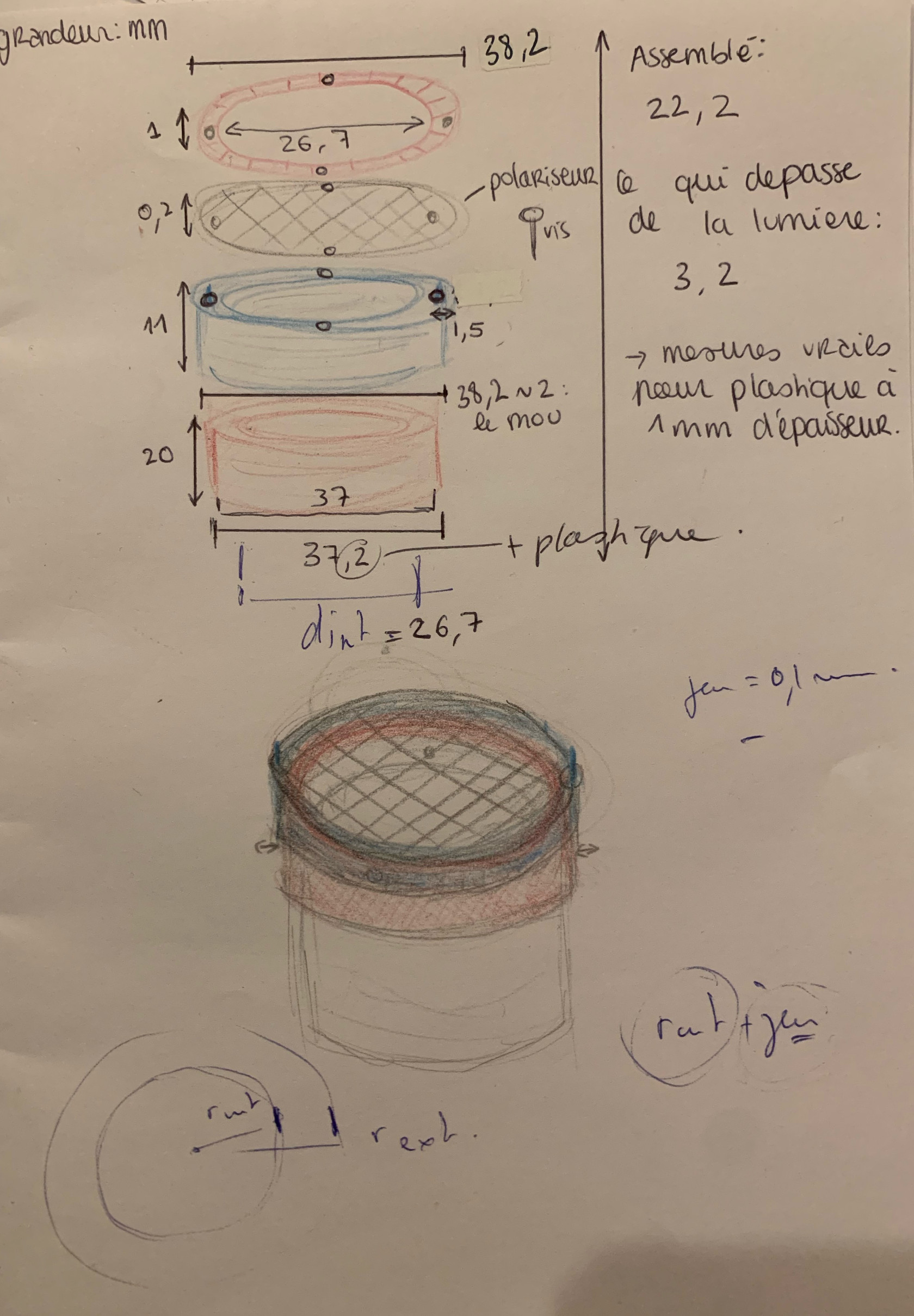

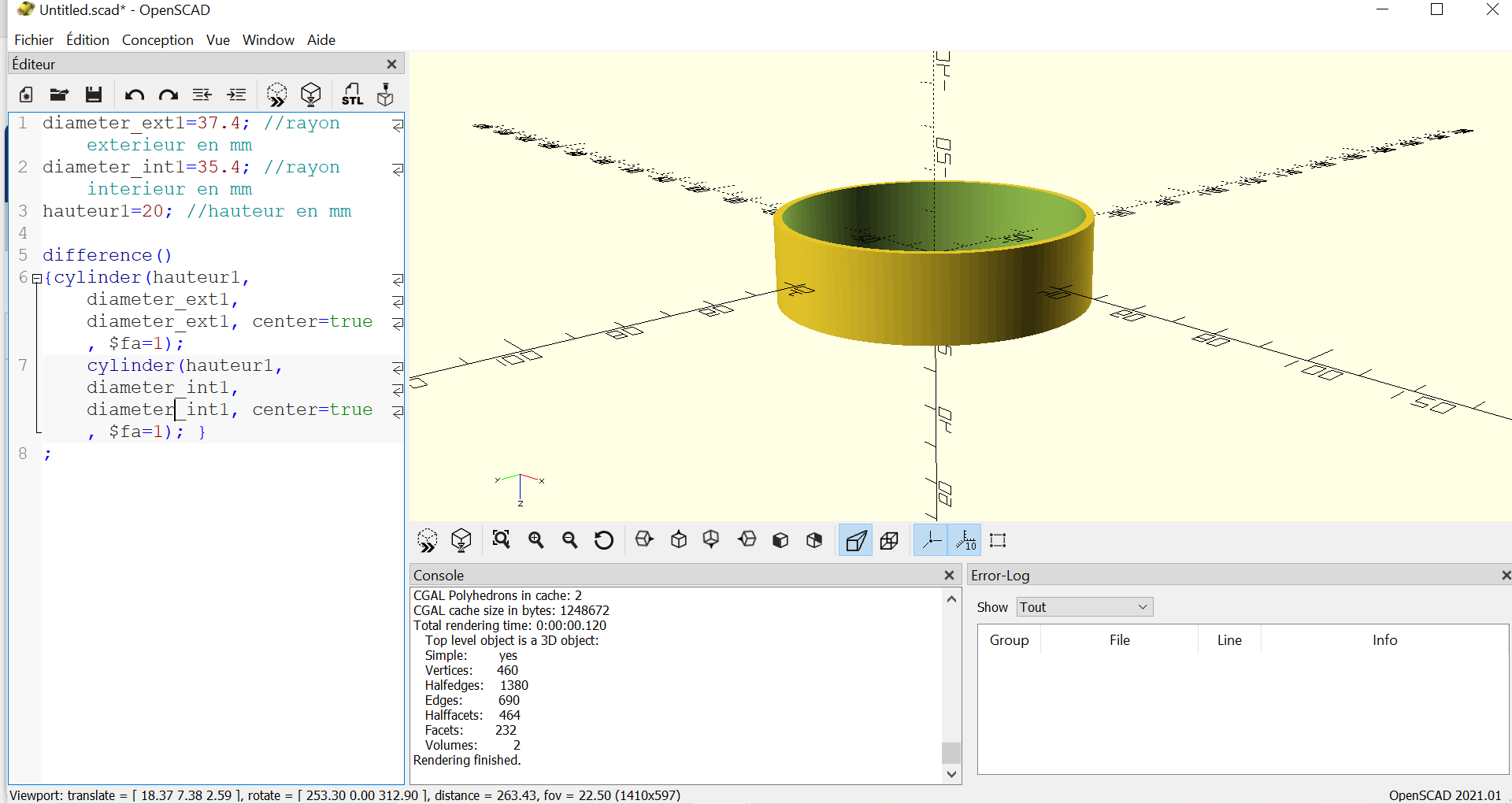

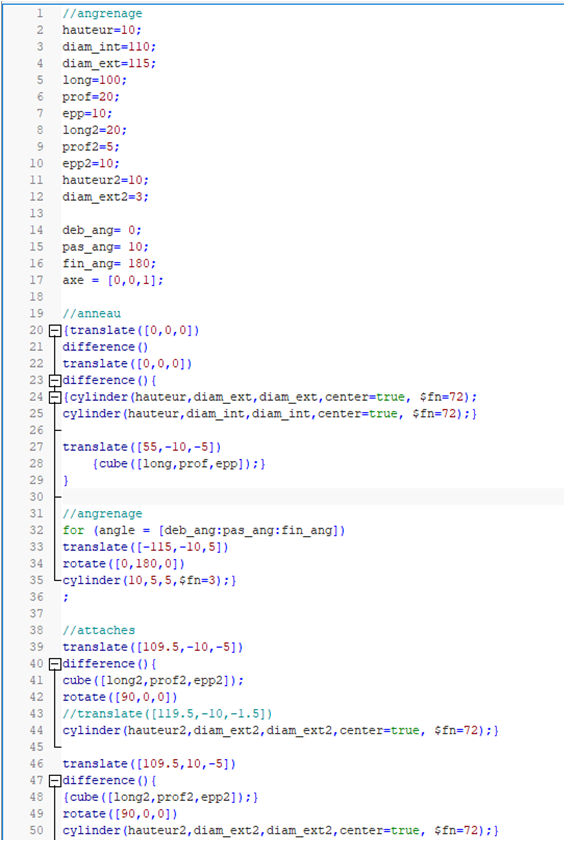

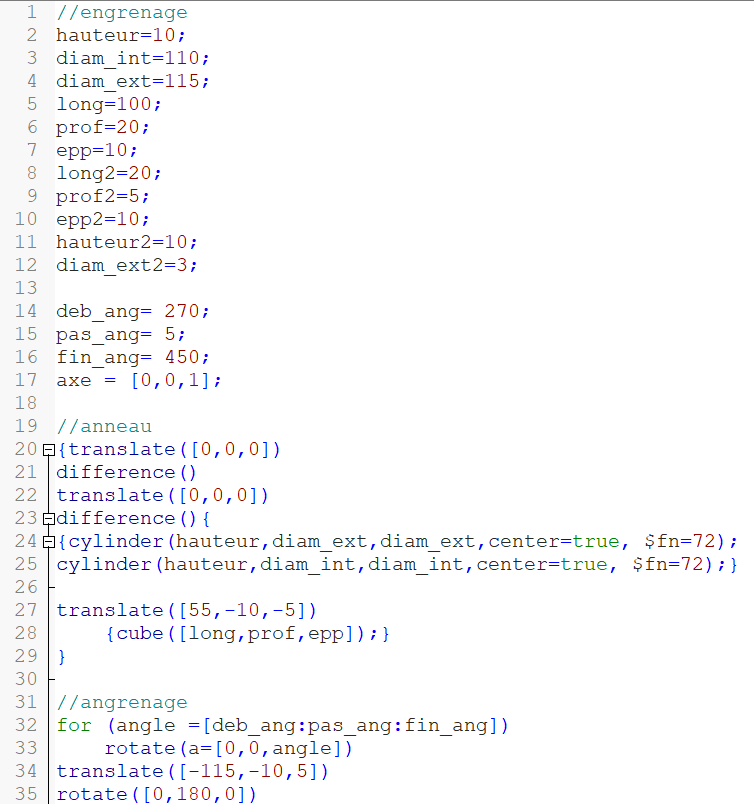

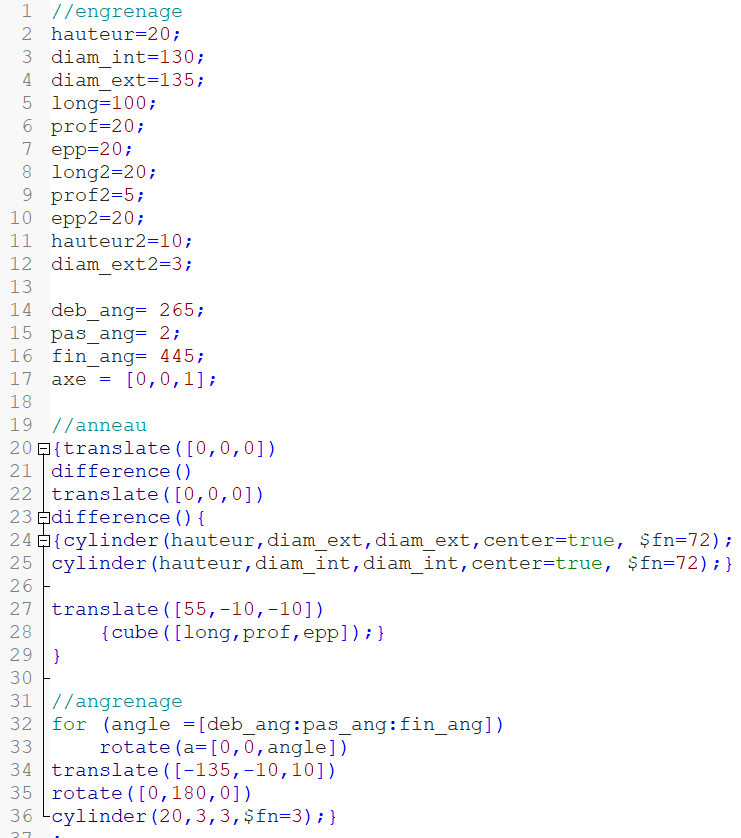

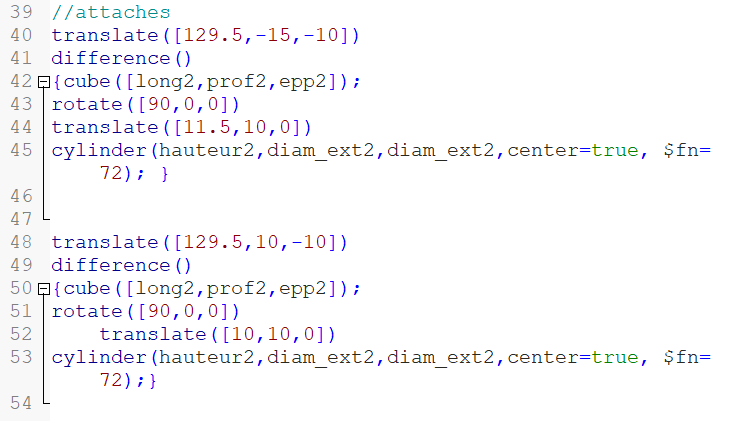

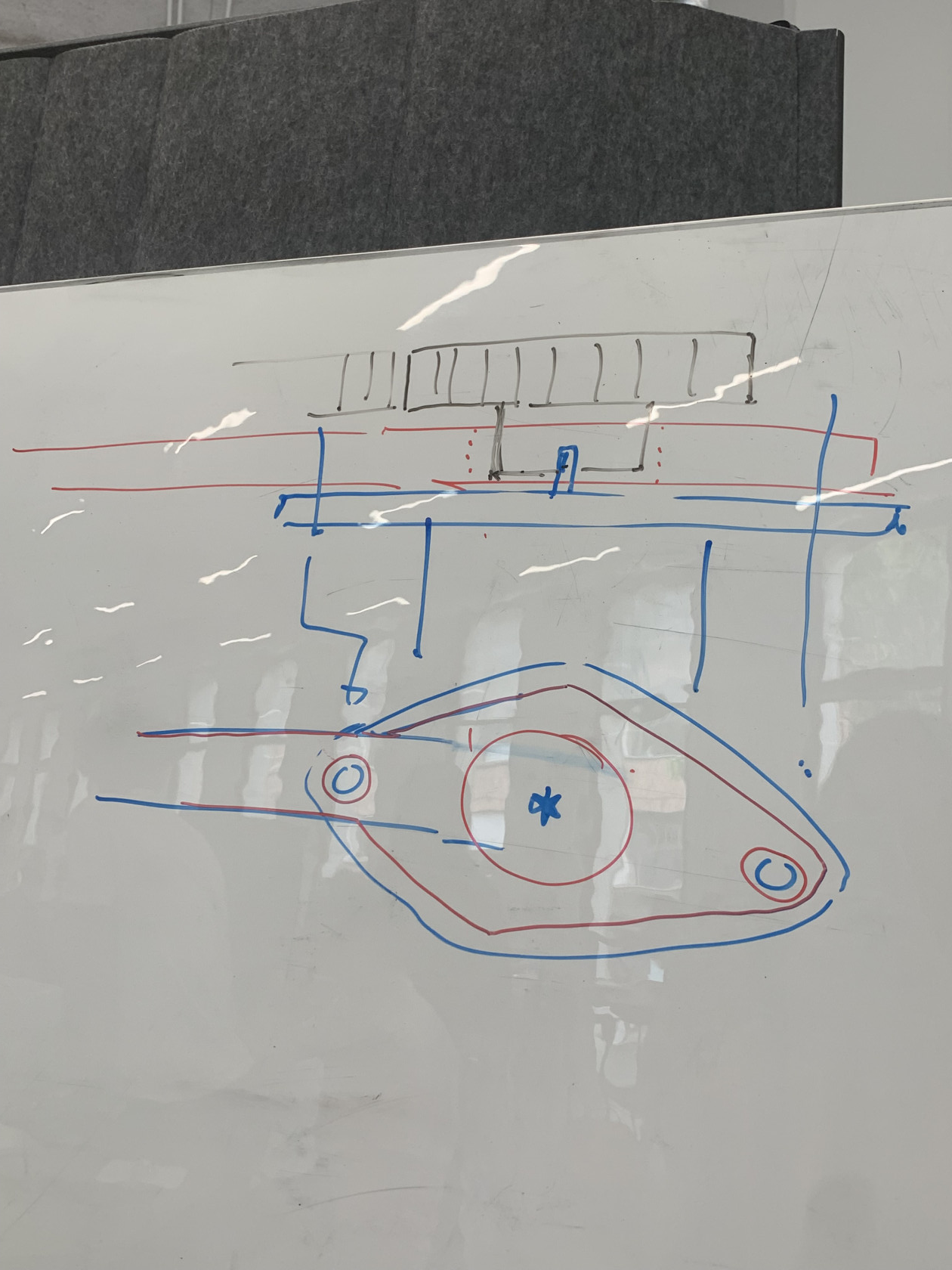

Pour réaliser ces deux missions nous avons utilisé le logiciel de modélisation paramétrique OpenScad. Il permet de créer des objets en 2D et en 3D. Pour apprendre à s’en servir nous avons utilisé la cheat sheet. Cette dernière contient toutes les formules pour pouvoir modéliser les formes qui nous intéressent. C’est un codage basique où l’on définit nos paramètres comme le diamètre ou encore la hauteur de nos pièces. Il faut modéliser des formes simples pour pouvoir les assembler et créer une forme plus complexe. Par exemple pour des cylindres creux on code deux cylindres et on fait la différence d’un des cylindres sur l’autre. Une fois le code de la pièce prêt, nous pouvons l’enregistrer en format STL, puis le transformer en .gcode pour pouvoir imprimer les pièces avec le logiciel de tranchage IdeaMaker. Pour l’impression 3D nous avons utilisé les imprimantes du FabLab ainsi que celles de l'atelier de Pierre Thery. L’utilisation de ces imprimantes est plutôt simple grâce aux tutoriels du Wiki du FabLab. Nous avons aussi utilisé OpenScad en 2D pour pouvoir faire la découpe du film polarisant. Pour faire cette découpe nous avons utilisé la machine Graphtec Cutting Pro. Ici aussi nous nous sommes aidées du tutoriel du FabLab.

Principe:

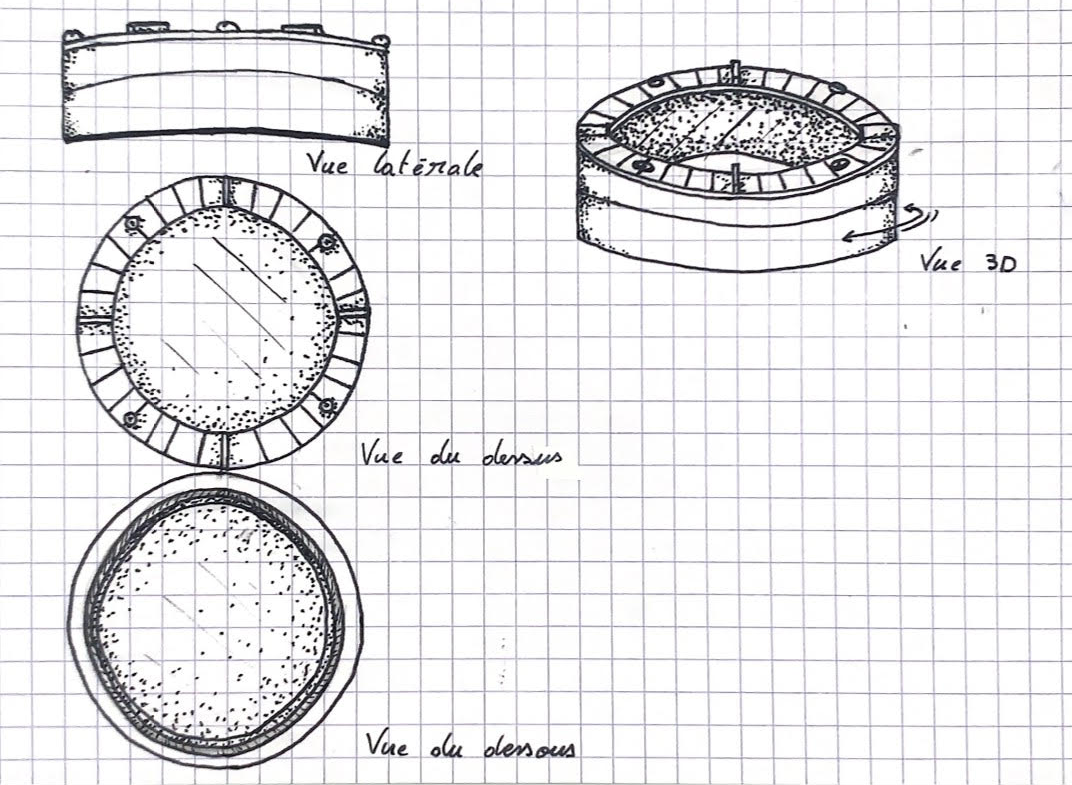

Nous avons donc construit une première pièce en 3 parties différentes. Cette pièce doit s’attacher sur la lumière du bas du microscope. La première partie de cette pièce permet donc de l'insérer sur cette lumière. Elle est indépendante des deux autres parties. En effet, nous avons besoin de tourner manuellement la pièce pour visualiser correctement l’effet de polarisation avec les différents angles, ce que cette première pièce permet. Les deux autres parties permettent de maintenir le polariseur grâce à des vis et permettent une bonne prise en main. Celle du dessus est graduée pour pouvoir visualiser l’angle de rotation.

Schéma de la première pièce contenant le polariseur

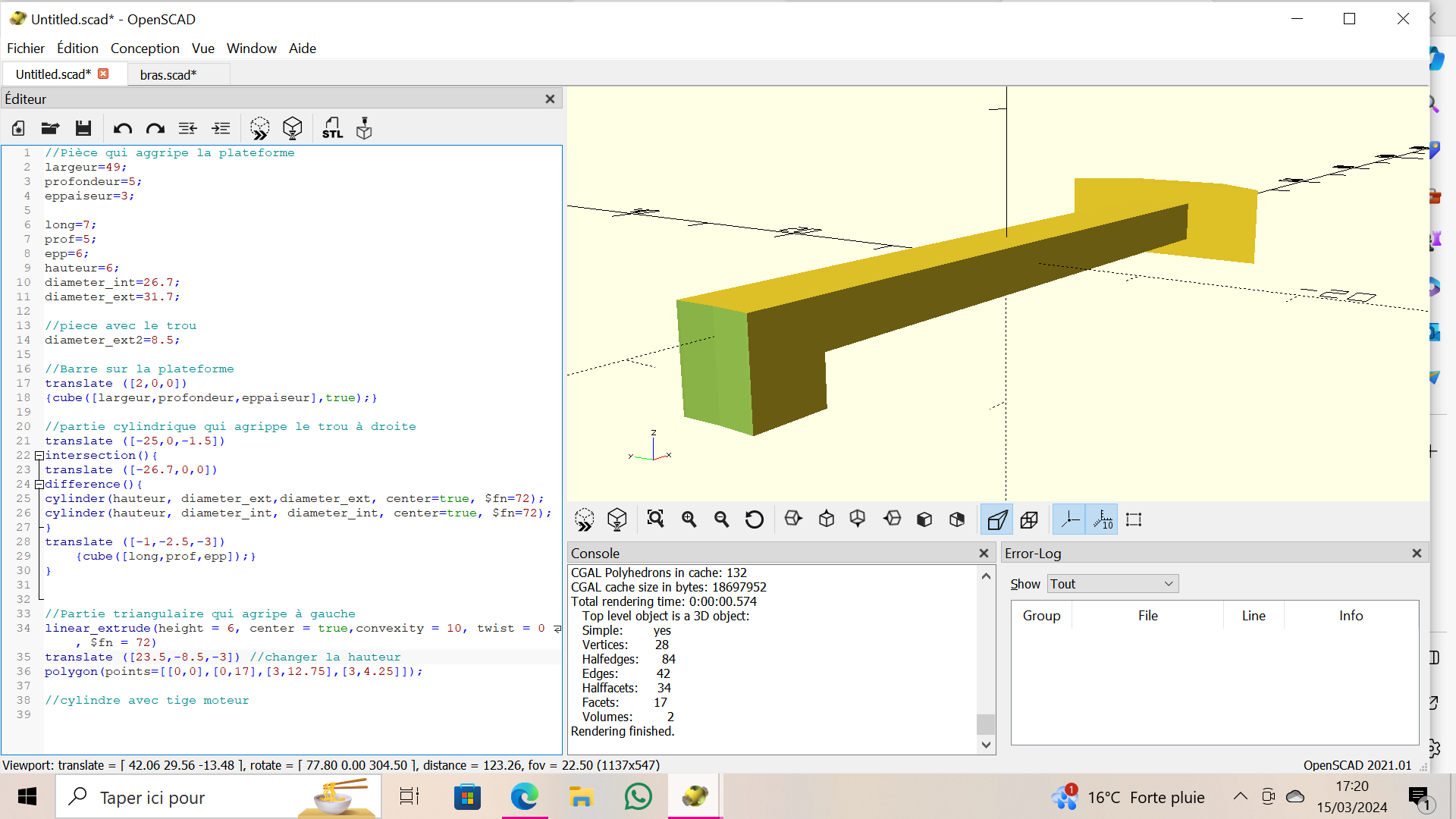

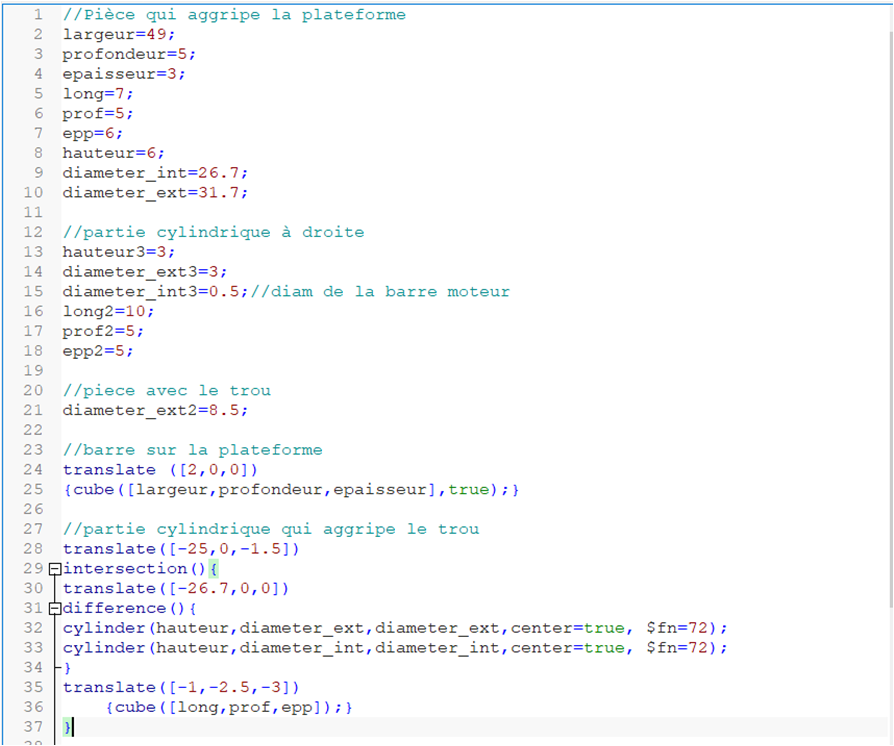

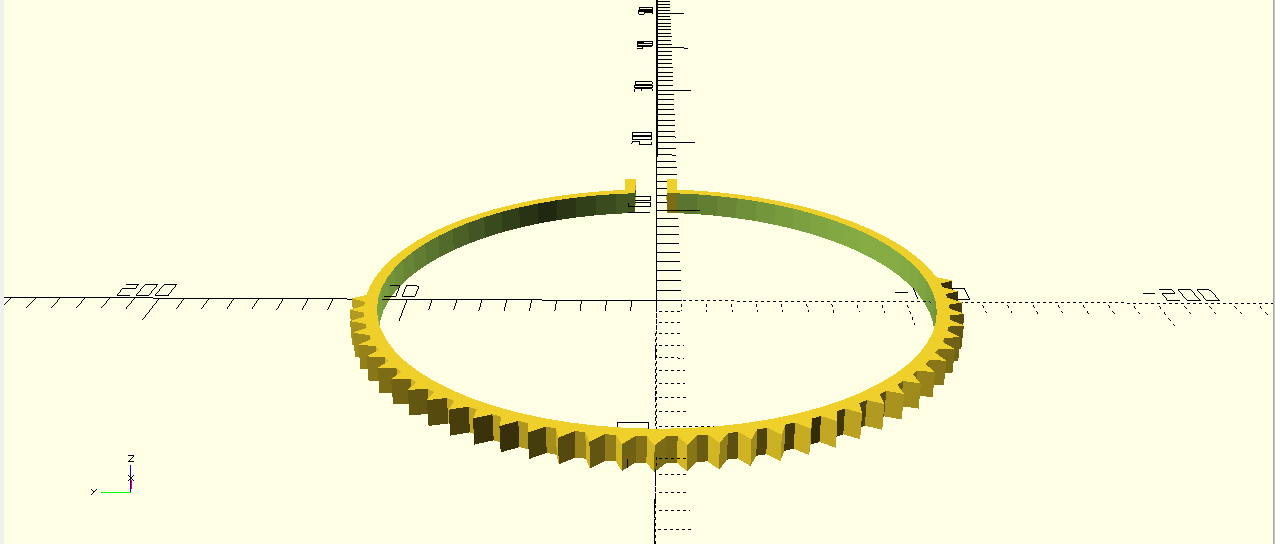

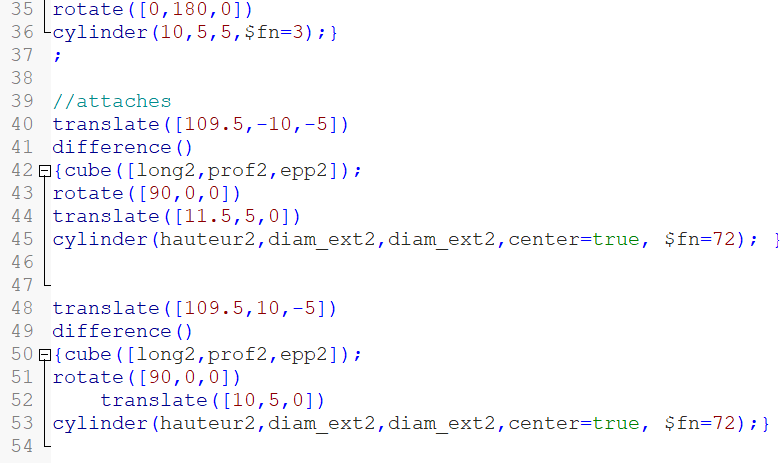

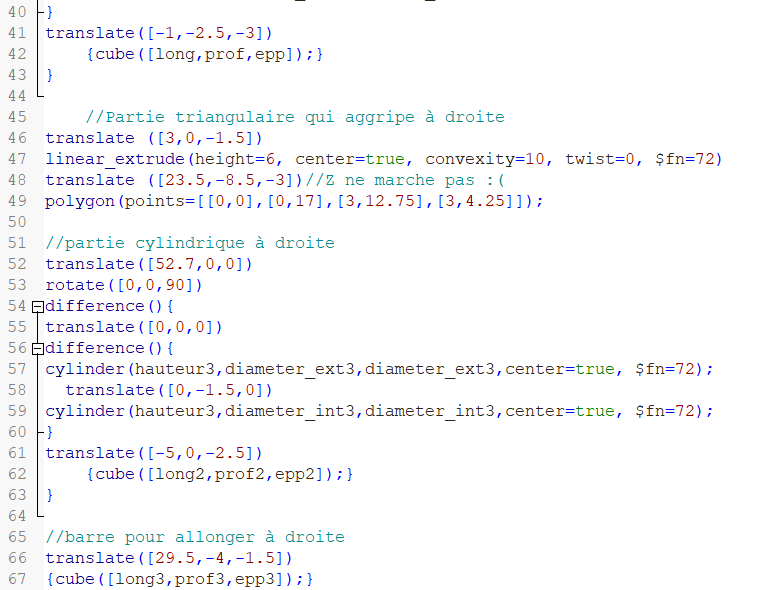

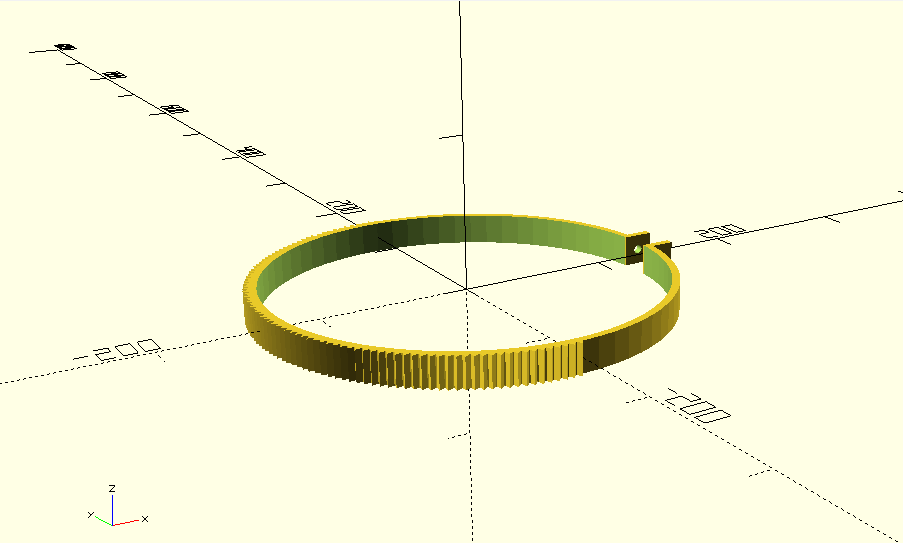

Nous avons également commencé la deuxième partie du projet en réalisant une deuxième pièce. Il s'agit d'un bras qui permet d'agripper la plateforme, ce dernier sera relié à un moteur pas à pas, le plus petit possible, lui-même relié avec un engrenages et une crémaillère. Elles permettent donc la rotation de la platine pour observer le plus facilement possible la polarisation d'une lame de roche.

Résultats et problèmes:

La première pièce est donc imprimée et tous à fait prête à l'emplois. Tous de même nous avons rencontrée plusieurs problèmes. Tous d'abord nous avons mis un peu de temps à bien prendre en main OpenScad, l'outil étant complexe et nous, n'ayant jamais fait de code. Il y a eu notamment des problèmes de conversion entre les diamètres et les rayons. Lors de notre première impression, les longueurs que nous avions codé en rayon ont été imprimées en diamètre. Ces problèmes de conversion varient en fonction des logiciels de tranchage des imprimantes 3D utilisées : le problème est donc apparue plusieurs fois. Il faut également noter des problèmes d'impression (bulles dans le plastiques, pièces de travers, l'imprimante qui s'arrête au milieu de l'impression). Nous avons donc pris beaucoup de temps à réussir à produire la pièce finale de la première étape. De plus, après avoir testé la pièce, nous nous sommes rendues compte que faire 3 parties était peut être inutile. En effet la partie du bas ne sert pas à grand-chose car nous avons rajouté un rebord que nous ne pensions pas faisable au début du à la présence d'un pico sur le pourtour de la lumière. Grâce à ce rebord, la pièce fonctionne très bien sans la partie du bas. Pour découper le filtre nous avons eu des problèmes dans l’orientation de la feuille et dans le choix de la découpe (notre matière ne figurant pas). Nous avons donc dû faire deux découpes. Mais la feuille sort très bien découpée (il faut juste faire attention lors de la détache des pièces pour ne pas les abîmer).

Au niveau de la seconde étape, nous n'avons pas eu le temps de finir notre pièce. Tous les éléments sont modélisées, une première impression du bras et de la crémaillère à été réalisée mais les dimensions n'étaient pas bonnes. Nous les avons donc modifiées et une impression suivante devra être faite.

Perspectives:

Il faudrait donc finir la deuxième étape du projet. Pour cela, réimprimer les pièces et les tester sur le microscope (modifier si besoin). De plus, il faudrait réussir à coder le moteur pas à pas pour pouvoir faire tourner la platine et réaliser le montage final contenant tous les éléments ajustée parfaitement à la taille du microscope pour ne pas risquée d'abimer ce dernier. Quelques modifications pourraient peut-être aussi êtres faites sur la première pièce. En effet vu que la partie du bas tournante est inutile il serait peut être judicieux de la supprimer ou de la fusionner avec la partie du milieu (en faisant des modifications au niveau des mesures puisque cette dernière est légèrement trop large pour la lumière).

Annexe, journal de bord:

26/01/24

Première étape:

Pour cette première étape, nous avons tout d'abord fait un schéma nous permettant de visualiser comment la pièce comportant le polariseur allait pouvoir être conçue.

Voici le schéma ci-dessus.

Nous devons maintenant réaliser ces différentes pièces en 3D grâce au logiciel Open Scad.

02/02/24

Premier test d'impression de l'anneau numéro un : temps d'impression 30min. Puis on essaye la pièce sur l'objectif pour ensuite faire les ajustassions.

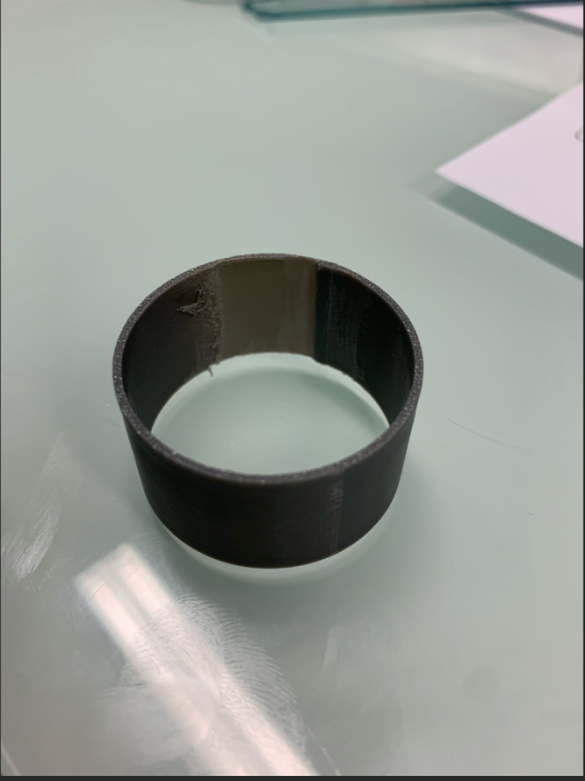

Nous avons imprimé notre pièce avec une imprimante 3D. Et nous avons obtenu ceci:

Nous pouvons voir sur cette photo qu'il y a eu un probleme d'impression dû au fait que nous avions confondu diamètre et rayon. Nous avons donc fait les modifications sur le fichier pour la suite.

De plus, nous sommes aller l'essayer sur l'objectif, il était un tout peit peu trop petit, nous avons donc modifier les mesures en ajoutant 200 microns à nos mesures.

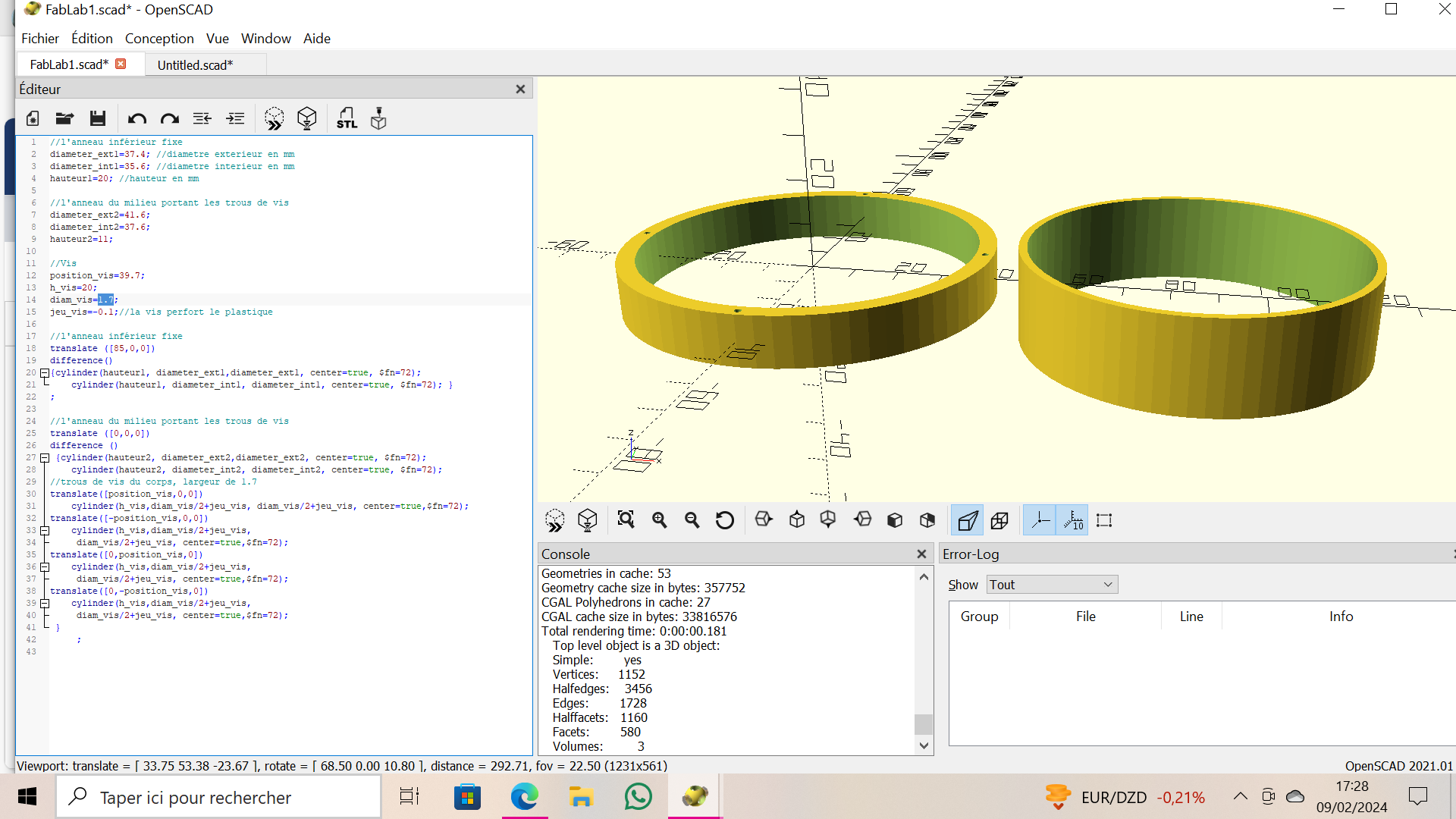

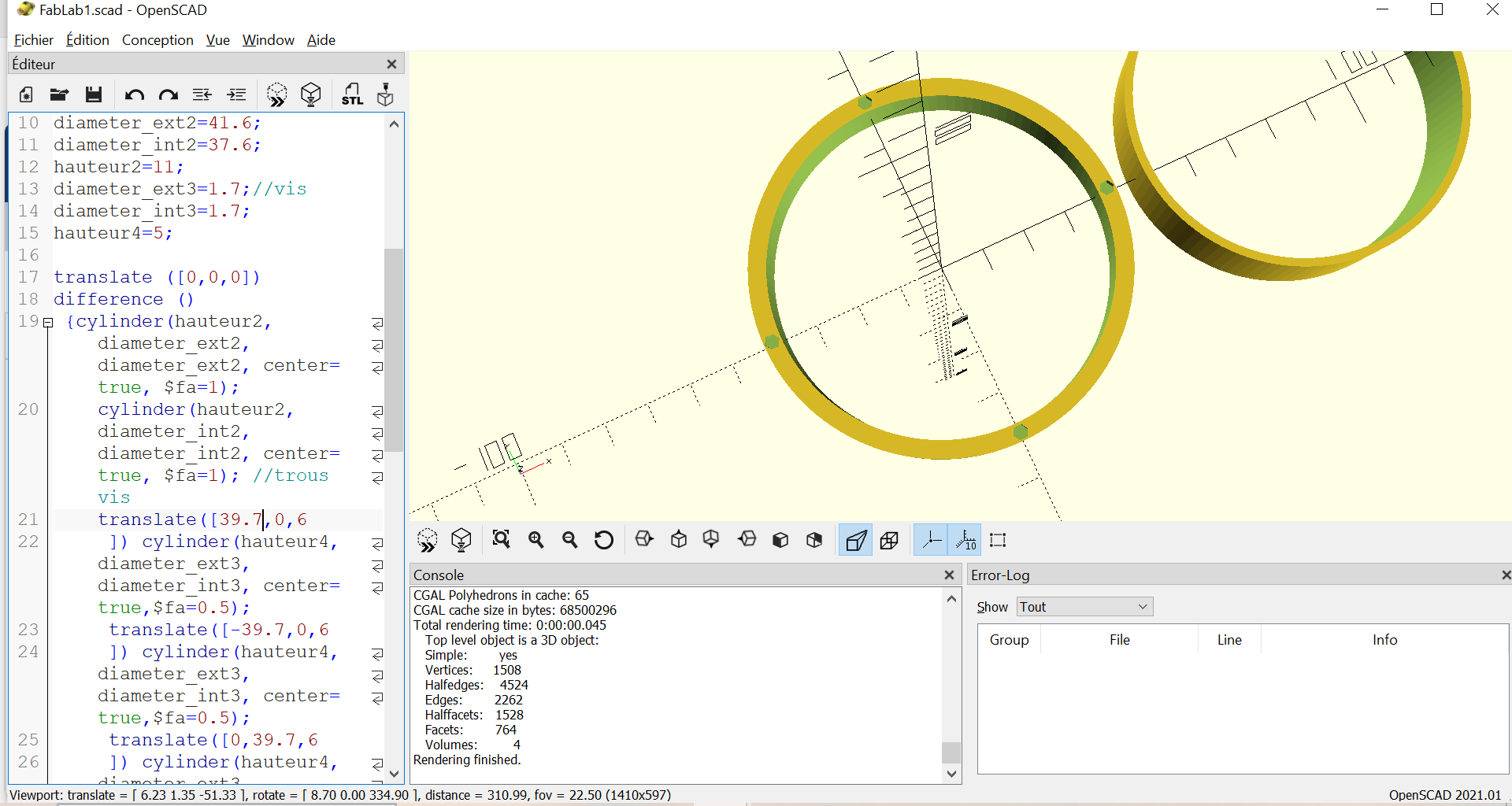

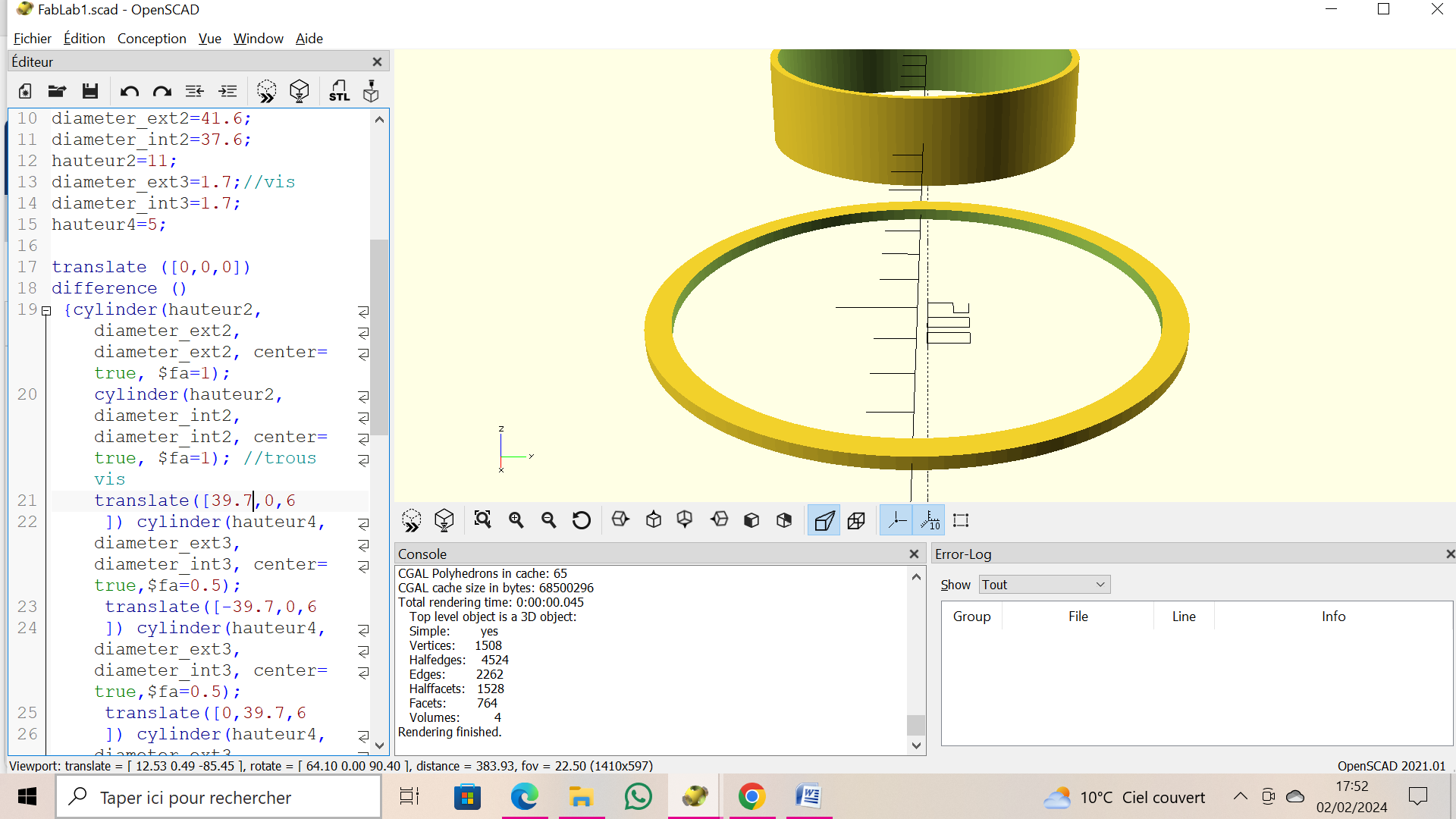

Nous avons continuer à modéliser la suite des anneaux:

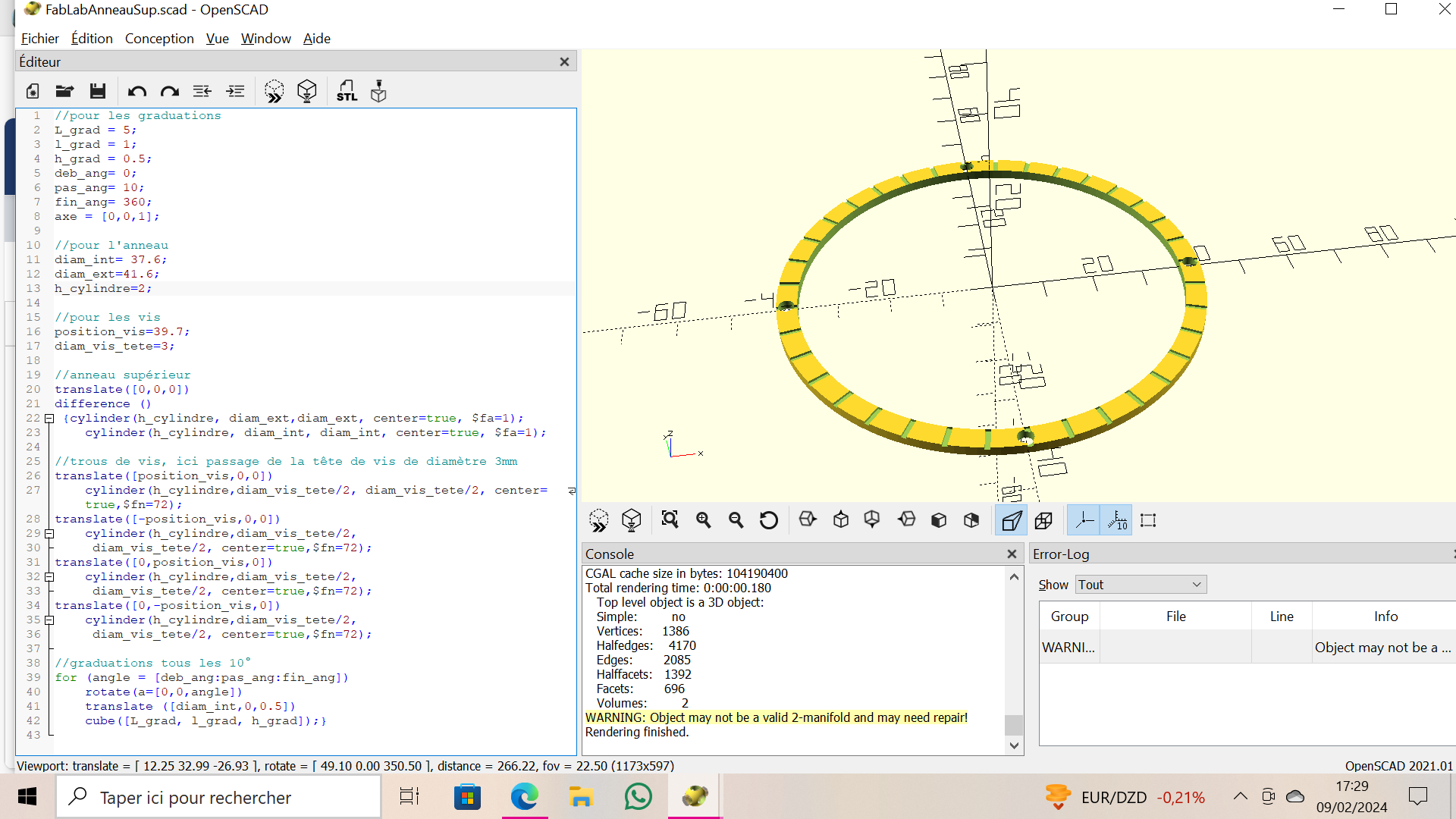

Il reste à modéliser les graduations autour du dernier anneaux. Nous pourrons ensuite imprimer toutes les pièces et vérifier qu'elles correspondent bien sur le microscope.

09/02/24:

Nous avons aujourd'hui réalisé les graduations sur le dernier anneau et nous avons corrigé nos trous pour les vis sur les deux anneaux qui en ont besoin. Nous devons maintenant imprimer ces pièces, réaliser un dessin pour pouvoir faire les trous de vis dans le film polarisant et tester nos pièces sur le microscope.

Nous pourrons ensuite passer à la secondre étape du projet.

16/02/24:

Nous avons récupérer les pièces imprimée. Petit problème: l'imprimante a confondue diamètre et rayon, les pièces sont donc trop grandes pour pouvoir être essayées sur le microscope. Mais grâce à celles-ci nous avons pu réviser nos mesures: l'épaisseur de l'anneau supérieur, en effet, il n'était pas assez épais et a donc cassé facilement. La taille des trous de vis (notamment ceux pour la tête de vis) étaient trop courts, nous avons donc résolus le problème. Finalement, nous avons augmentés nos jeux entre les pièces. Nous avons lancé une nouvelle impression.

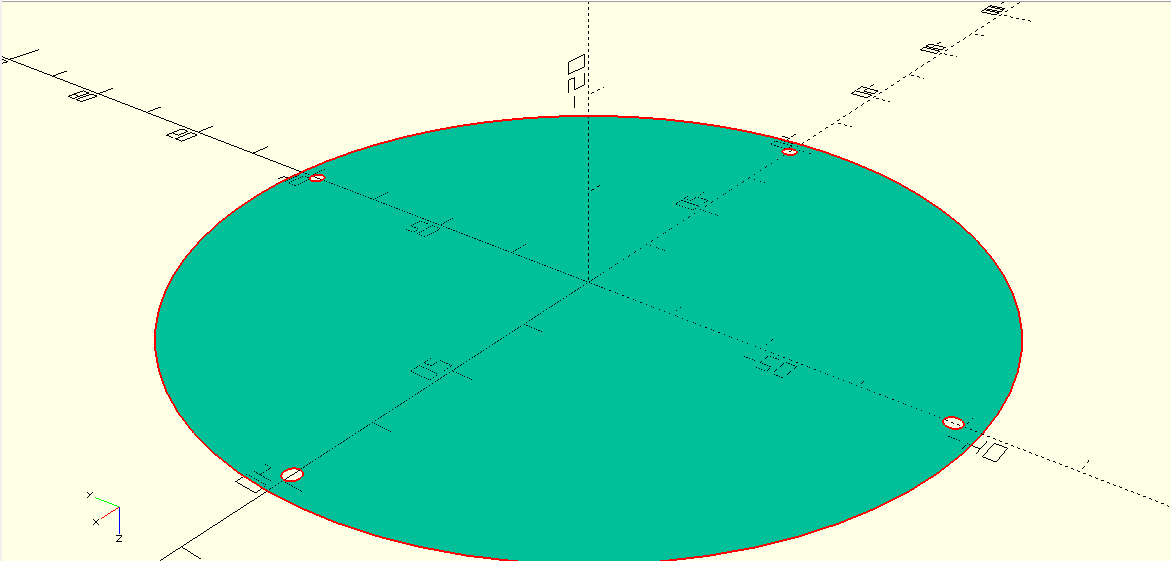

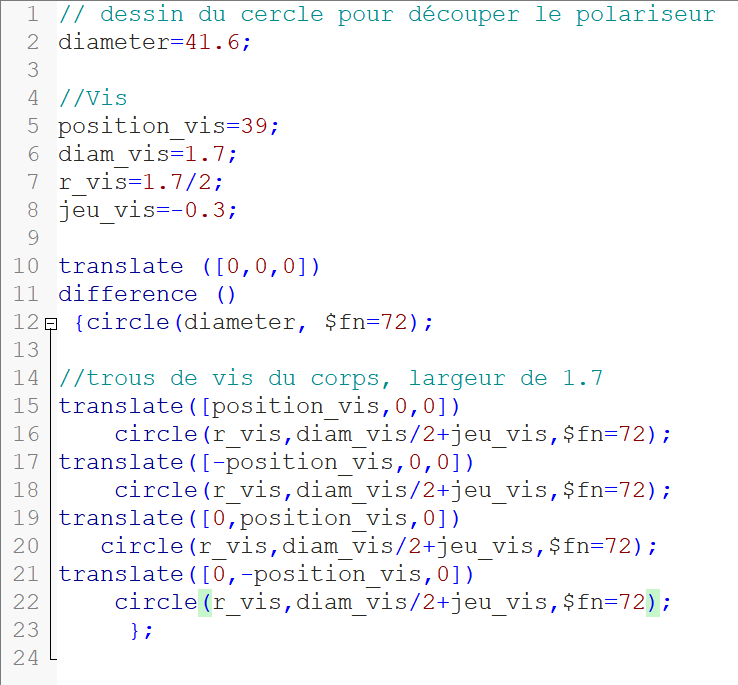

De plus, nous avons réalisé sur open scad, un dessin pour pouvoir créer les trous dans le polariseur et le découper en cercle.

01/03/24:

Nous avons fait la correction des problèmes dus à la confusion diamètre/rayon avec OpenScad. Modification de l'épaisseur des anneaux qui étaient trop fins pour soutenir les trous de vis.

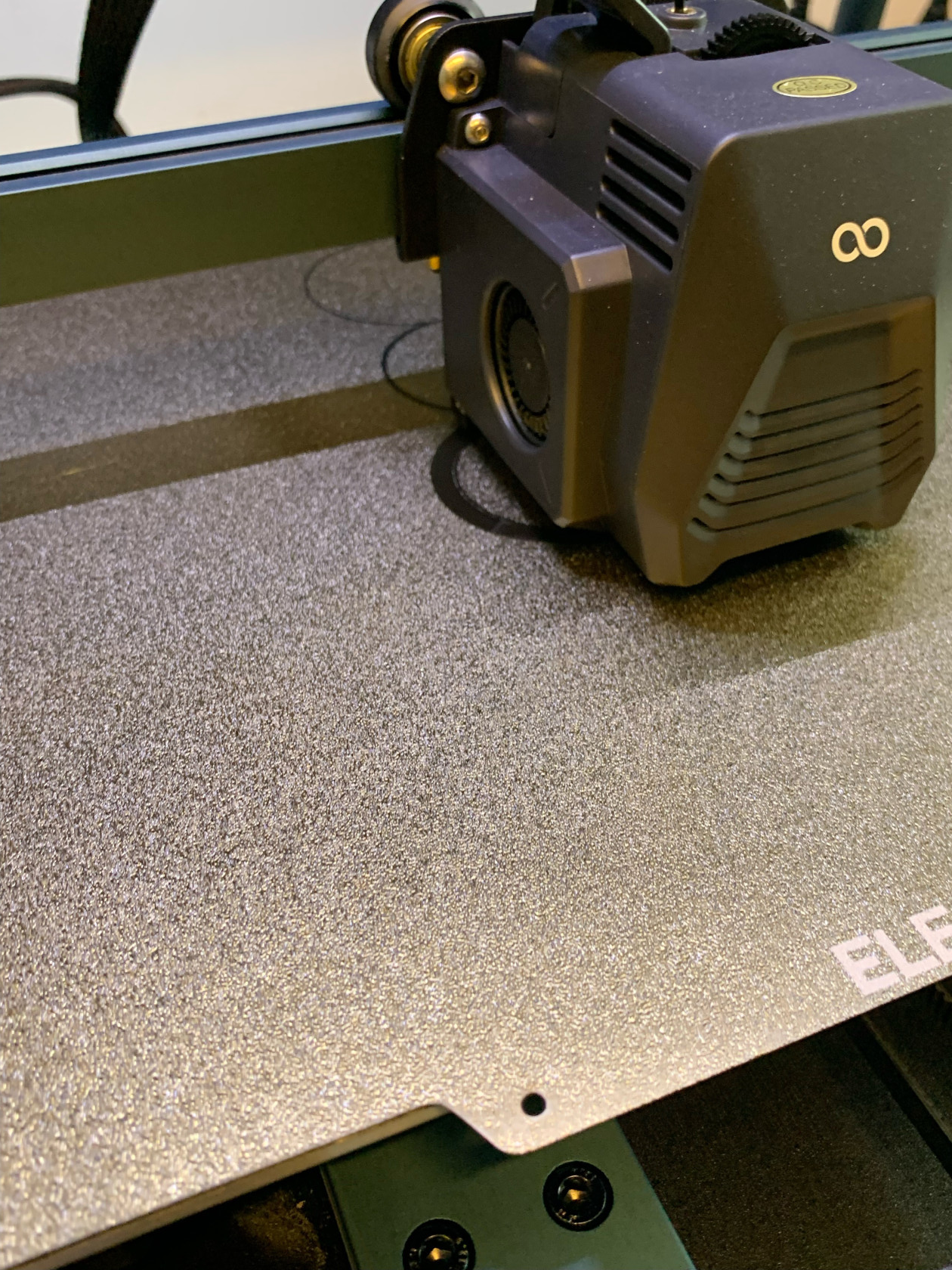

Nous sommes allées tester l'impression sur les imprimantes du FabLab (qui nécessitaient une maintenance). Pour découper le polariseur nous avons pensé à une découpeuse vinyle. Pour utilisée celle du FabLab nous devons acheter des films polariseurs en format A4.

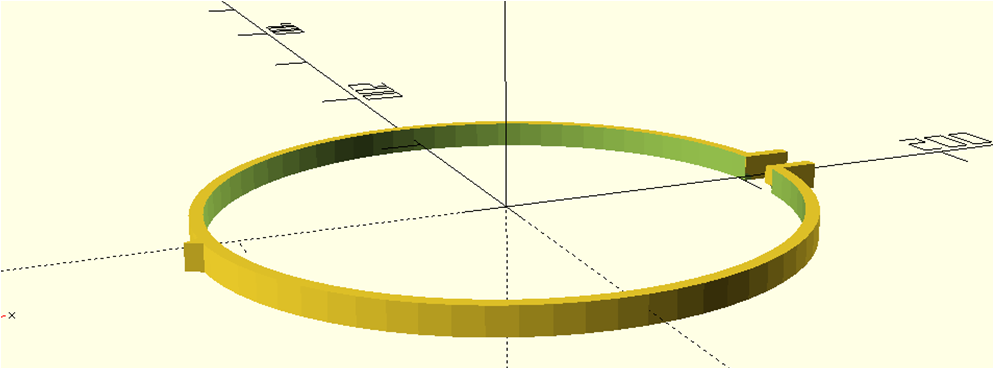

Pendant l'impression 3D des pièces, nous sommes allées visualiser le microscope pour voir comment nous pourrions concevoir le bras mécanique qui permettra de faire tourner la plateforme. Il comportera donc une pièce aggripant la plateforme près de la lumière, une crémaillaire entourant le dernier anneau du microscope, un petit engrenage roulant sur la crémaillaire grâce à un moteur. Toutes ces pièces sont à concevoir en 3D sur OpenScad. Nous avons donc réalisé les mesures nécessaires.

08/03/24:

Nous sommes allées récupérer nos pièces qui étaient en impression au Fablab. L'impression s'est très bien déroulée. Nous sommes donc allées les essayer sur le microscope. Il y a encore quelques modifications à effectuer sur le code. Nous devons diminuer les pièces en hauteur et rajouté du jeu pour pouvoir les passer autour de la lumière. Nous avons donc fait ces changements lors de cette séance.

Nous sommes donc allées faire une nouvelle impression. Nous avons décider d'ajouter des petits rebords pour eviter de rayer le polariseur si jamais la vitre est mal mise. Les pièces ne sont pas très bien sorties. En effet, il y a eu des problèmes de bulles dans le plastique et nous avions oublié de changer quelques mesures. Nous avons donc fait les changements et nous ferons une nouvelle impression au Fablab plus tard.

Finalement, nous sommes allées faire le découpage du film polarisant. Comme la découpeuse vinyle est grande nous faisons une impression en même temps que le groupe qui travaille sur l'autre microscope sur une feuille A4. Nous avons ici aussi rencontré quelques problèmes. Tout d'abord la feuille utilisée était collante, ce qui n'est pas ce que nous recherchons, et nous avons fait la découpe dans le mauvais sens de la feuille : les pièces n'étaient donc mal découpées. Nous ferons donc une nouvelle découpe la semaine prochaine avec la bonne feuille et sans les erreurs de position.

15/03/24:

Nous avons fait imprimer durant la semaine les pièces avec les modifications que nous avions effectué la semaine dernière. Les pièces ont très bien été imprimées, mais elles étaient encore trop petites pour le microscope à cause selon nous de la dillatation du plastique lors de l'impression. Nous avons donc refait des modifications et nous ferons à nouveau imprimer les pièces dans la semaine.

Le FabLab était fermé aujourd'hui. Nous n'avons donc pas pu faire la découpe de la feuille polarisante. Nous allons essayer de la faire avec l'autre groupe dans le courant de la semaine prochaine.

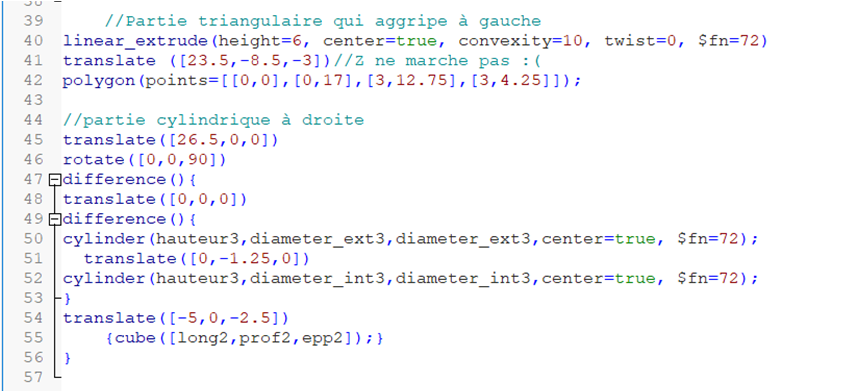

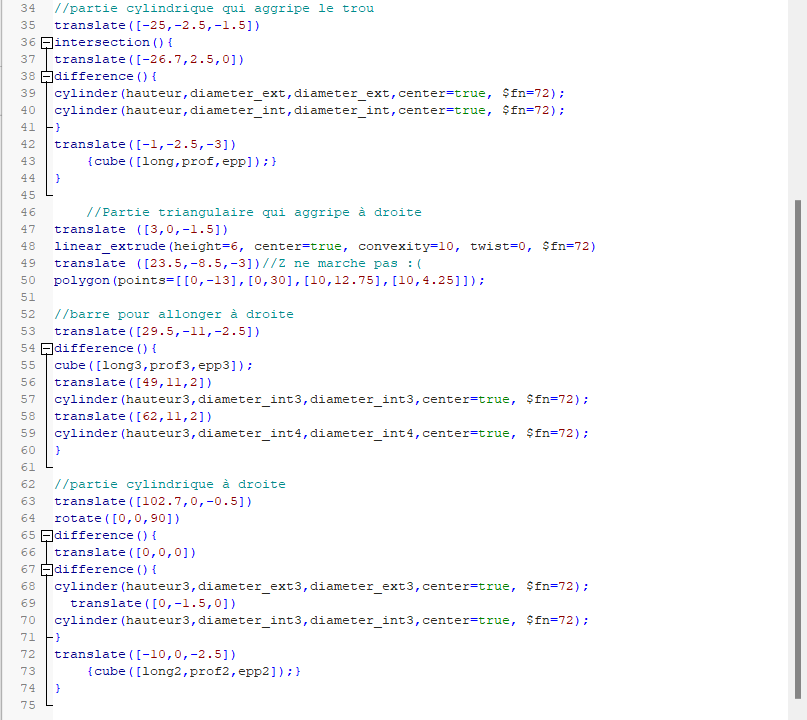

Nous avons avancé sur la deuxième partie du projet. Nous avons commencé à créer le bras qui accrochera à la plateforme.

Nous continuerons les modifications la semaine prochaine.

22/03/24:

Nous avons imprimé une nouvelle fois les pièces. Nous avons pu les tester sur le microscope mais malheureusement elles ne passaient pas très bien. Nous pensons refaire d'autres petites modifications (car la pièce du bas est un peu trop large et est peut être inutile au final).

Nous sommes allées faire la découpe du filtre avec l'autre groupe qui travaille sur l'autre microscope. La découpe s'est bien passée de notre côté, le film est entier et s'imbrique très bien avec les autres pièces. Nous avons donc notre pièce globale entière est presque finie.

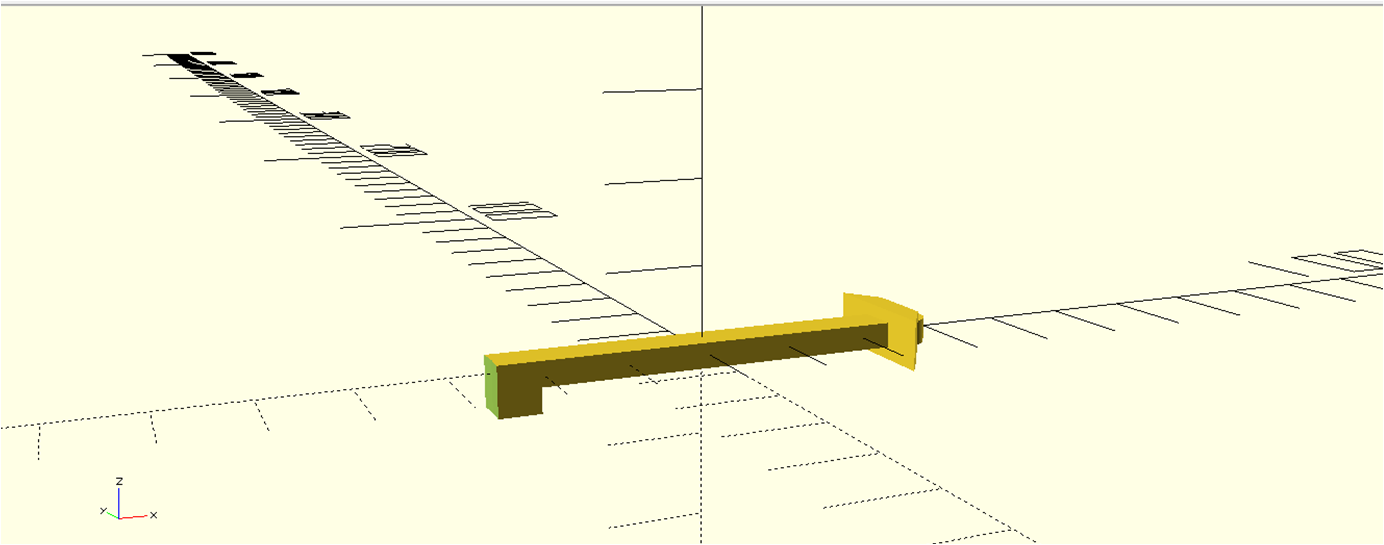

Nous avons de plus avancé sur le code de la deuxième partie, notamment le bras qui est terminé. Et nous avons commencé à coder une pièce qui entourerait le bas du microscope (portant un engrenage permettant la rotation).

29/03/24:

Aujourd'hui, nous avons vissé les visses sur la première pièce et nous sommes allé l'essayer sur le microscope une nouvelle fois. La pièce passe et la polarisation fonctionne très bien. Nous n'avons donc plus à y toucher normalement. Les fichiers pour cette pièce sont:

- FabLab1 : le code pour la pièce inferieure

- FabLab3 : le code pour la pièce du milieu

- FabLabAnneauSup : le code pour la pièce superieure

- Film polarisant: le code pour la découpe du film polarisant

Voici donc une image du Keyence obtenue d'une lame de roche avec la pièce installée :

De plus nous avons continué à avancer sur la deuxième étape du projet. Nous avons ajouté l'engrenage sur la pièce qui entoure le bas du microscope ainsi que les trous pour pouvoir faire passer une vis pour serrer la pièce.

De plus nous avons remodifié la barre pour pouvoir laisser plus de place pour le moteur.

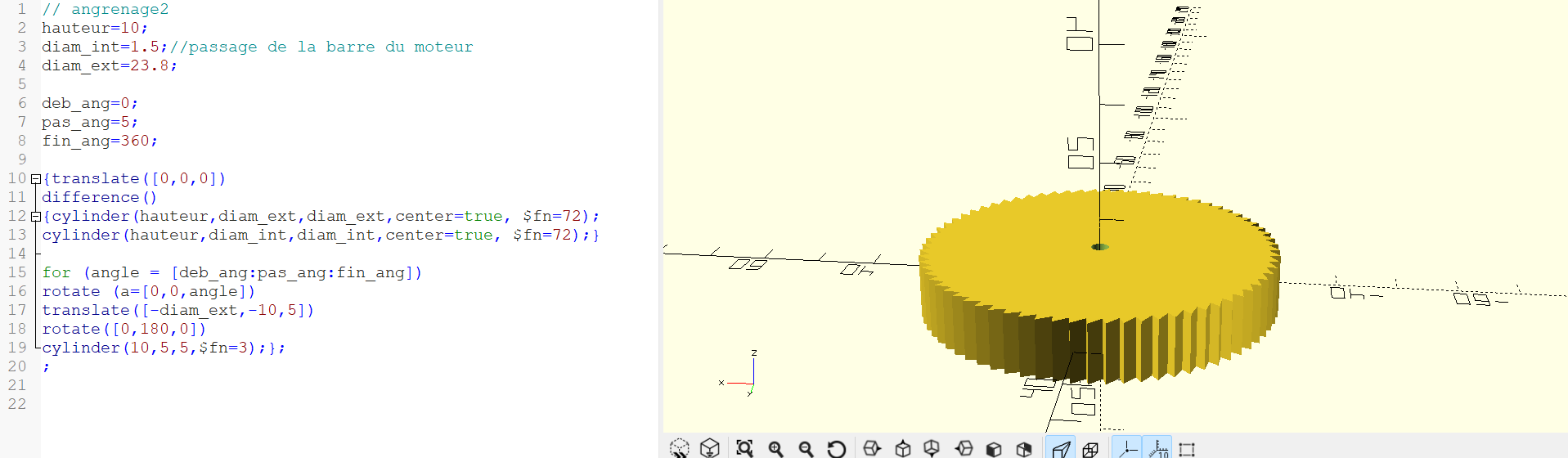

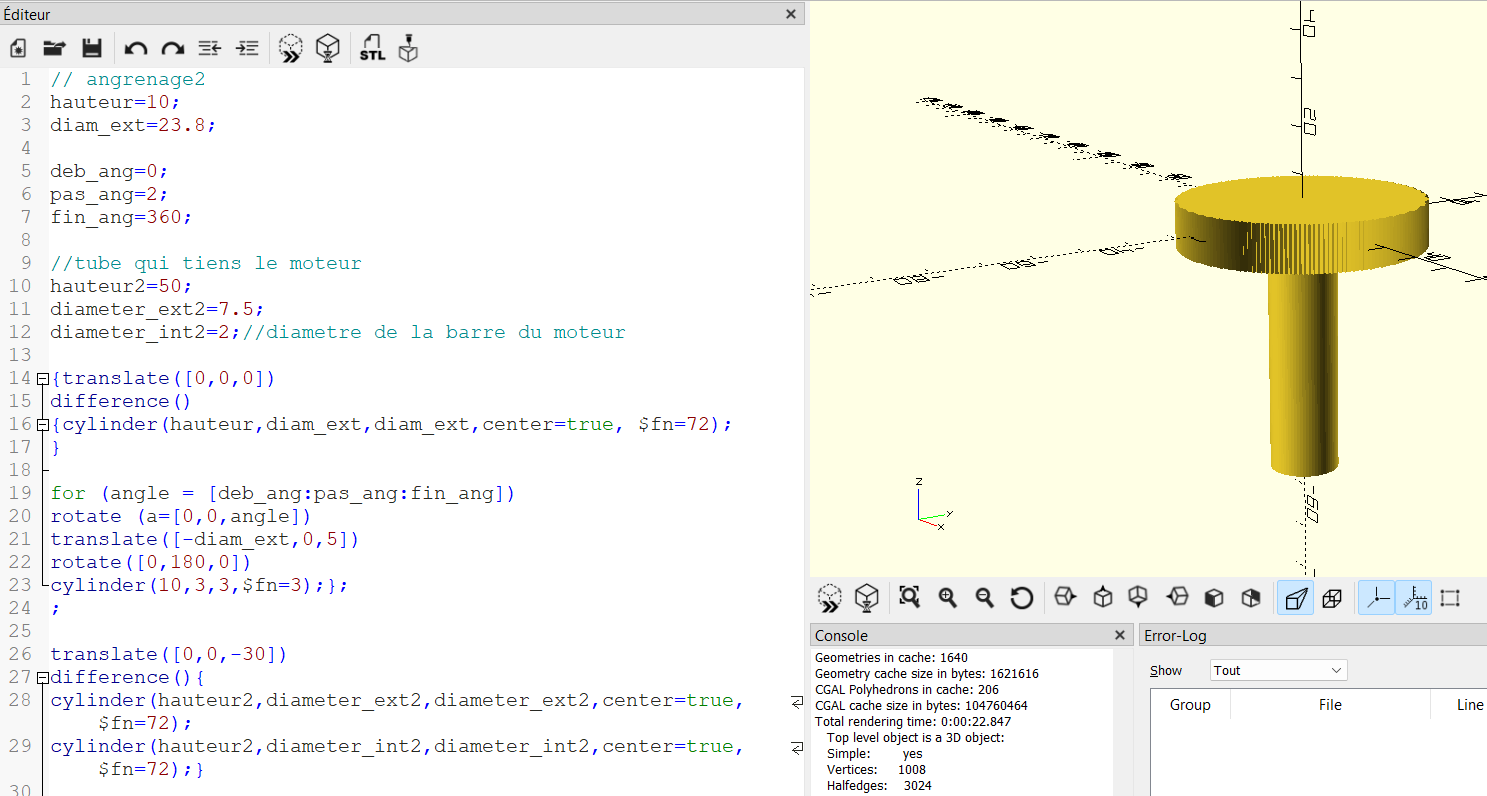

Et nous avons finis par réaliser le dernier engrenage qui sera surement à remodifier en fonction du choix du moteur.

référence moteur: moteur pas-à-pas Johnson Electric, 12V, dia.de l'arbre 1.5mm, Code commande RS: 383-1267, Reference fabriquant: 53154, marque: Johnson Electric. (21,66 euros TTC) 53154 | Moteur pas-à-pas Johnson Electric, 12 V, dia.de l'arbre 1.5mm | RS (rs-online.com)

05/04/24:

Nous avons lancé une impression des deux nouvelles pièces (bras et grand engrenage) au FabLab. Nous nous sommes rendu compte que la taille du bras avait été divisée par 2 par l'imprimante et nous devrons le réimprimer plus tard. Nous essayerons les pièces sur le microscope au plus vite.

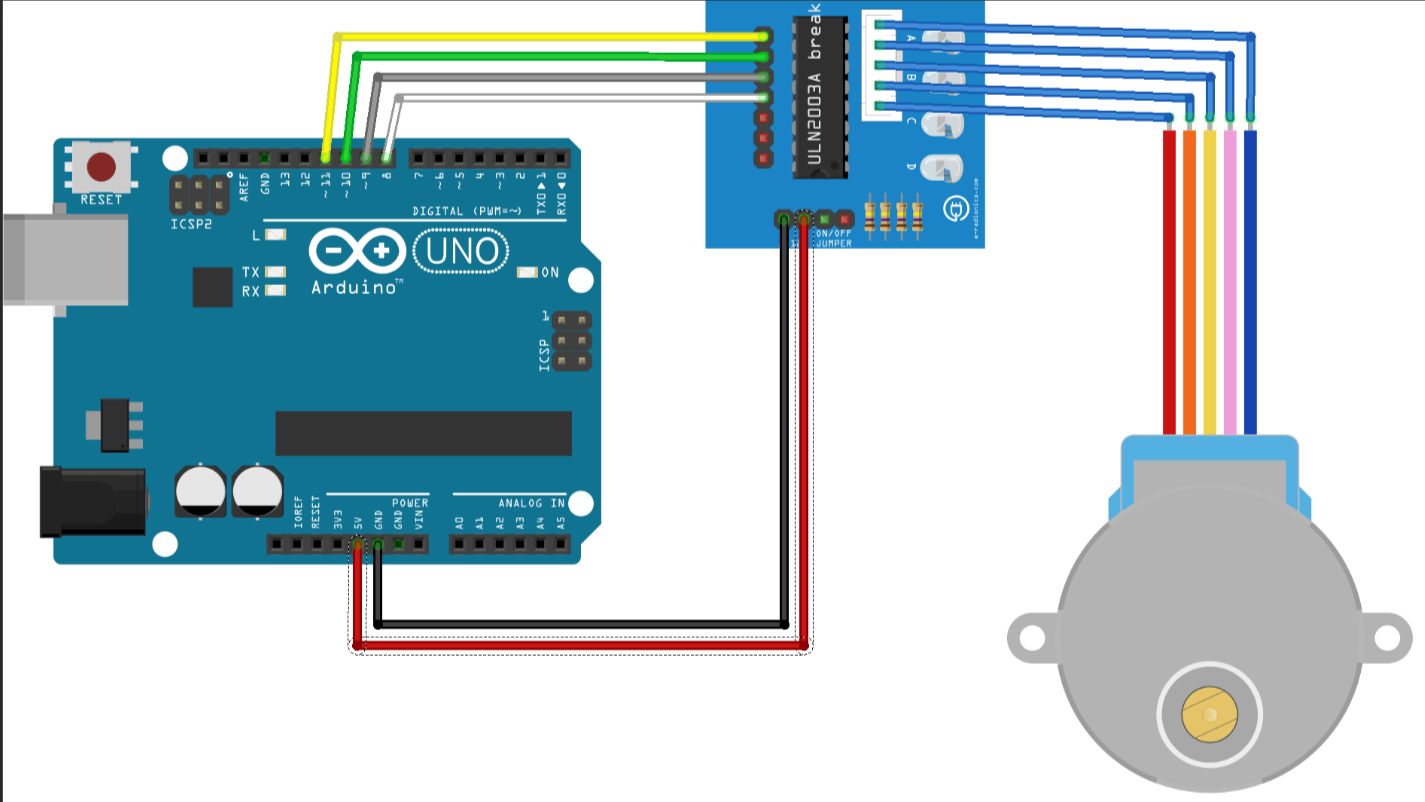

De plus nous avons commencé à essayer de coder le moteur. Nous avons rassembler toutes les pièces pour faire fonctionner le moteur: l'Arduino Mega 2560, un shield, un écran et un joystick (mais il nous faut un adaptateur pour le brancher sur le shield). Nous avons aussi cherché un code sur lequel s'inspirer. Pilotage d'un moteur pas à pas avec un joystick - RedOhm

[GUIDE] Arduino moteur pas à pas 28BYJ-48 stepper + code, câblage (arduino-france.site)

26/04/24:

Nous avons fait réimprimer le bras pendant les vacances. Nous avons pu aller l'essayer avec l'engrenage au début de la séance. L'engrenage est un peu court autour du microscope, nous avons donc du augmenter le diamètre de la pièce. De plus, nous avons décidé d'augmenter la hauteur de cette pièce pour qu'elle soit plus stable. Dans ce même but nous pensons à possiblement mettre une bande de caoutchouc à l'intérieure pour éviter que la pièce ne glisse.

Le bras était un peu court, nous avons donc décidé de l'augmenter. La petite attache au bout du bras était un peu trop grande et ne passait donc pas dans le trou. Nous l'avons limé et elle passe mieux, il faudra donc changer sa taille dans le code. Nous avons aussi décidé de faire la partie triangulaire, qui permet de répartir la force, plus grande pour mieux agripper la plateforme.

Nous sommes allé chercher un nouveau moteur pas à pas au FabLab, qui serait plus petit que le précédent. Nous en avons trouvé un, voir ci-dessous:

Avec ce nouveau moteur, nous devons adapter notre bras pour que l'on puisse les assembler.

Nous voulons donc ajouter deux trous pour pouvoir maintenir le moteur. Il y aurait donc 3 trous au final, celui du milieu serait plus grand que les deux autres pour pouvoir faire passer la barre du moteur sur laquelle s'accrocherait un petit cylindre relié au deuxième engrenage.

Nous avons donc également rajoutée le tube s'insérant sous la pièce ci-dessus (dans le trou prévue à cette effet) sur le deuxième engrainage. Bien sûr la taille de l'engrenage sera à réglé en dernier pour l'adaptée parfaitement au montage.

- Code commande RS:

- 383-1267

- Référence fabricant:

- 53154

- Marque:

- Johnson Electric