Projet de régulation de température et de pH dans un réacteur

UE MU5CI803-Optimisation et contrôle des procédés

Groupe A

Noms et Prénoms:

Introduction:

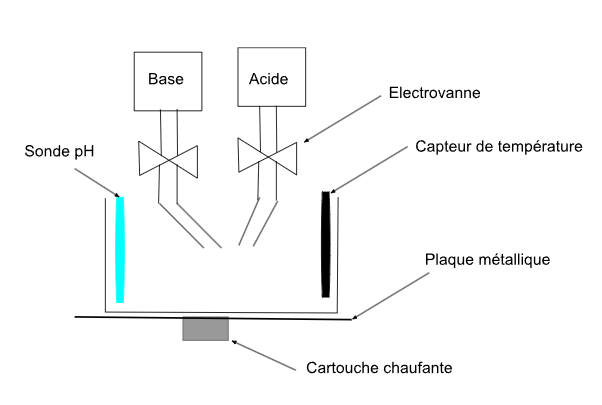

Notre projet s'articule autour de l'objectif central visant à établir un système sophistiqué de contrôle pour maintenir de manière précise le pH et la température au sein d'un réacteur. Pour atteindre cet objectif, nous prévoyons d'intégrer des éléments clés tels qu'un capteur de température et une sonde pH, lesquels seront connectés à un pH-mètre pouvant être contrôlé par le biais de la plateforme Arduino. Cette approche permettra une surveillance constante et une régulation fine des conditions réactionnelles.

Dans le domaine spécifique de la régulation du pH, notre choix stratégique repose sur l'utilisation ingénieuse de solutions de jus de citron (acide) et d'une base. Cette combinaison de substances réactives offre une solution flexible et adaptative, idéale pour maintenir le pH à des niveaux requis tout au long des différentes phases de la réaction.

En termes de perspective, notre projet transcende les limites traditionnelles en fusionnant les expertises de l'électronique et de la chimie. Cette approche multidisciplinaire revêt une importance particulière, soulignant la nécessité d'une collaboration étroite entre ces deux domaines distincts. La convergence de ces compétences permettra d'atteindre de manière efficace et efficiente les objectifs fixés.

En résumé, notre démarche intégrée aspire à créer une synergie entre les différentes disciplines, offrant ainsi un contrôle optimal des paramètres clés, tout en illustrant la capacité à naviguer harmonieusement entre les domaines de l'électronique et de la chimie pour la réussite de notre projet.

Liste des composants

La liste des composants essentiels pour notre configuration comprend les éléments suivants, chacun jouant un rôle crucial dans le processus de contrôle et de régulation du pH et de la température dans le réacteur :

- Contenants : Deux récipients distincts sont nécessaires, l'un destiné à l'acide et l'autre à la base. Cette séparation permet de maintenir les réactifs séparés jusqu'à leur mélange contrôlé dans le réacteur.

- Bécher : Le bécher sert de réacteur principal, accueillant le mélange pour lequel la régulation sera faite

- Tuyaux : D'une longueur d'environ 1 mètre, les tuyaux servent à acheminer les solutions acides et basiques du réservoir vers le réacteur, en pasant par les électrovannes.

- Sonde pH : La sonde pH est un dispositif de mesure qui évalue l'acidité ou la basicité de la solution dans le réacteur. Elle transmet ces données au système de contrôle.

- Capteur de pH analogique à gravité : Ce capteur de pH analogique à gravité complète la mesure du pH, formant un pH-mètre

- Sonde de température (DS18B20) : La sonde de température surveille en permanence la température à l'intérieur du réacteur, permettant un contrôle fin pour maintenir des conditions réactionnelles optimales.

- Électrovannes : Ces composants jouent un rôle crucial dans la régulation du flux des solutions acides et basiques, assurant ainsi un dosage précis dans le réacteur.

- Cartouche chauffante : La cartouche chauffante contribue au maintien de la température désirée dans le réacteur, favorisant ainsi des conditions de réaction stables.

- Transistor TIP 122: Le transistor intervient dans le contrôle électronique du circuit, assurant l'alimentation de la cartouche chauffante

- Carte Arduino : La carte Arduino fonctionne comme le cerveau du système, traitant les données des capteurs et activant les actionneurs en fonction des paramètres prédéfinis.

- Fils de connexion : Ces fils facilitent la connexion électrique entre les différents composants, assurant une communication fluide au sein du système.

- Modules relais : Les modules relais sont utilisés pour contrôler les électrovannes et d'autres dispositifs électriques, assurant ainsi une régulation précise.

- Câble d'alimentation : Ces câbles alimentent en énergie les électrovannes et la cartouche chauffante, assurant le bon fonctionnement de ces éléments clés du système.

-

Breadboard : Plateforme de prototypage qui facilite le montage temporaire des composants électroniques

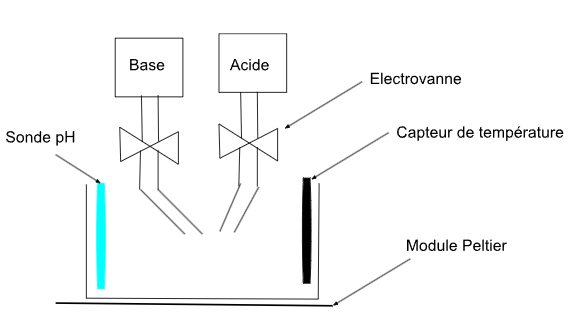

Schéma et photos du montage:

Code:

Journal de bord:

DATE: Choix du projet

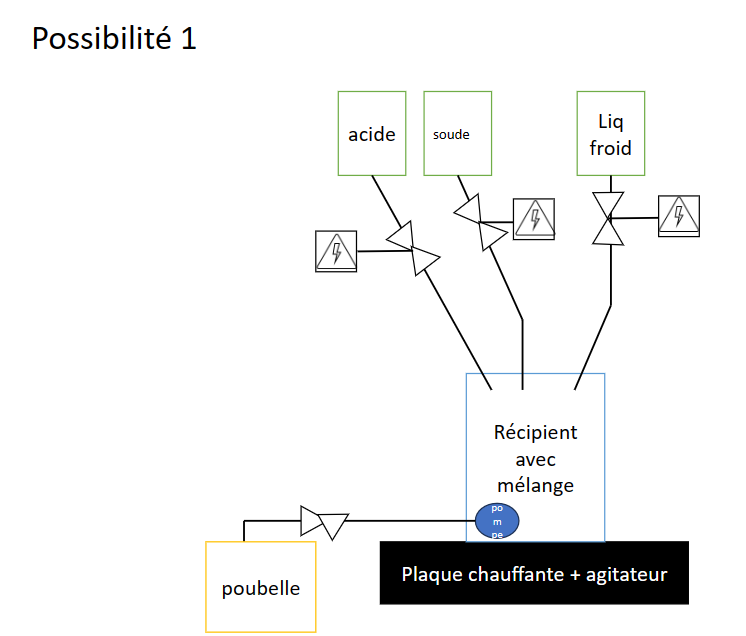

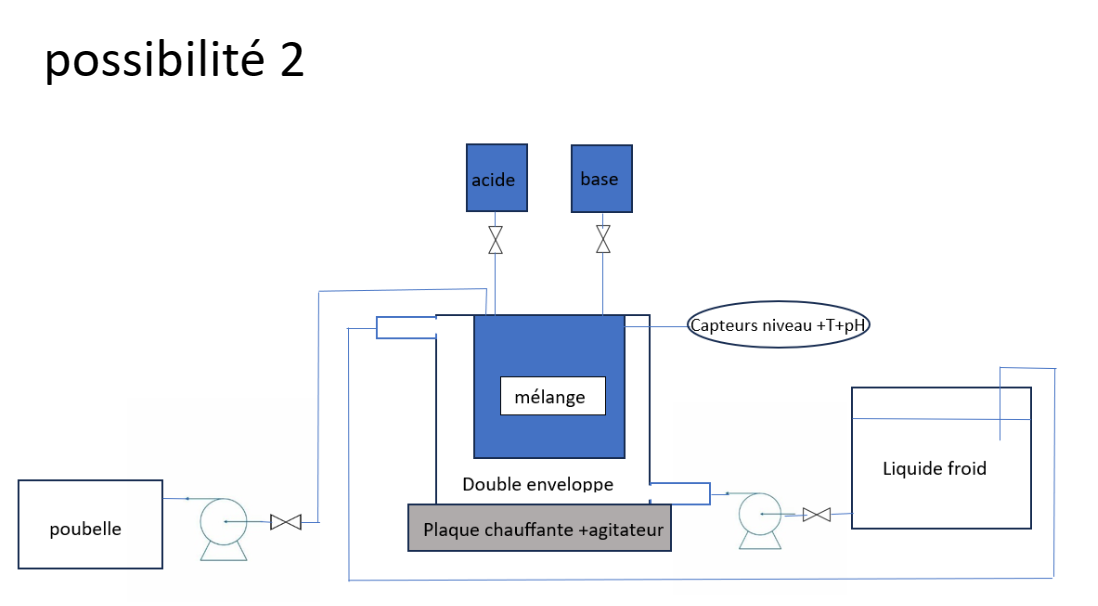

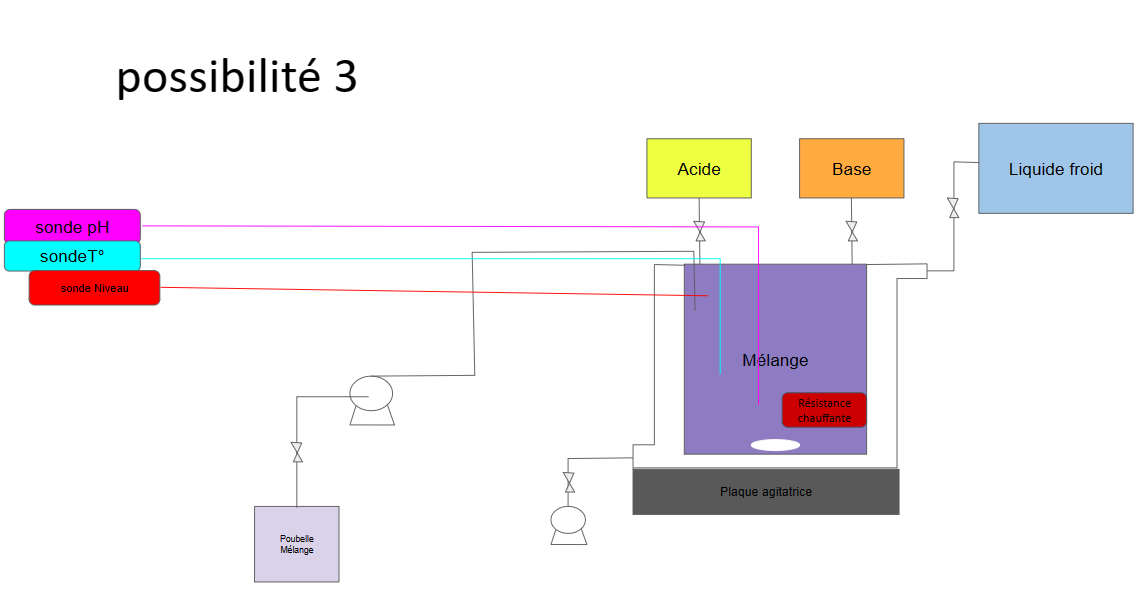

31 octobre 2023 au 4 novembre 2023 : Listing du matériel nécessaire et différentes schématisations du projet

13 novembre 2023 : Rendez-vous avec le tuteur pour évaluer la faisabilité du projet et révision de la liste du matériel.

Du 13 novembre 2023 au 22 novembre 2023 : Modification du schéma du procédé suite au rendez-vous et à l'évaluation du matériel disponible.

22 novembre 2023 : Récupération de la première partie du matériel à la plateforme d'ingénierie chimique.

27 novembre 2023 : Dépôt du matériel au Fablab.

Du 27 novembre 2023 au 4 décembre 2023 : Recherche des bouts de code associés à chaque composant pour concevoir le code final.

14 décembre 2023 : Récupération du support à la plateforme d'ingénierie chimique.

15 décembre 2023 : Première séance au Fablab : découverte des lieux, du matériel à disposition, recherche du matériel nécessaire au projet (planche, vis, écrou, rondelle), découpe laser de la planche aux bonnes dimensions, listing du matériel manquant.

26 décembre 2023 au 7 janvier 2024 : Assemblage des bouts de code pour former un seul code Arduino.

8 janvier 2024 : Récupération de la deuxième partie du matériel et dépôt au Fablab.

8 janvier au 11 janvier 2024 : Modification du schèma et recherche de nouveaux codes, car le matériel nécessaire n'étant pas disponible, du matériel de substitution nous a été fourni.

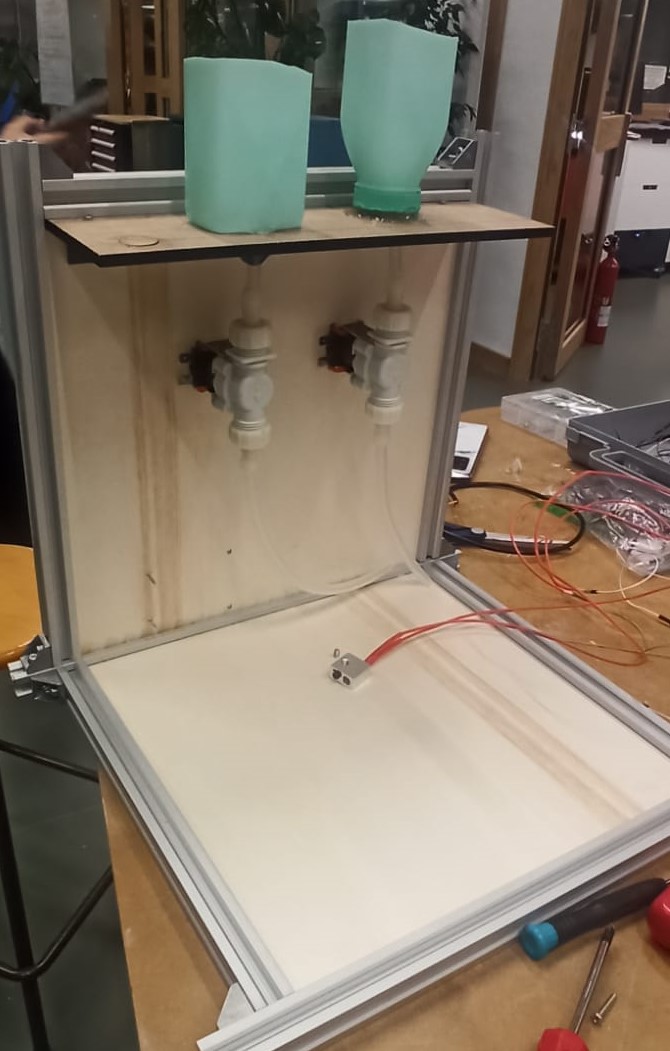

11 janvier 2024 : Deuxième séance au Fablab :

Au cours de cette séance, un assemblage des composants a été effectué et rangé dans une boîte afin de faciliter les branchements sur le support. La planche a également été fixée. Pour cela, il a fallu percer les trous dans le support et la planche à l'aide des perceuses mises à disposition au Fablab.

15 janvier 2024 : Troisième séance au Fablab

La cartouche chauffante mise à disposition s'est avérée trop petite par rapport à la taille du bécher. Pour augmenter la surface de chauffe, une solution a été trouvée en plaçant une plaque métallique sur la cartouche.

Pour ce faire, un carré de métal de 10*10 cm a été découpé dans une plaque de métal à l'aide d'une découpeuse à jet d'eau. Cette machine nécessitant une formation pour son utilisation, le personnel du Fablab ayant cette compétence a été sollicité pour découper la plaque.

Ensuite, le processus de fixation des éléments a commencé. Deux trous ont été percés dans la planche en bois pour faire passer les tuyaux reliés aux réservoirs d'acide et de base. Parallèlement, des trous ont été réalisés dans les récipients d'acide et de base (bouteilles coupées en deux) pour fixer les tuyaux. Ensuite, les tuyaux ont été solidement fixés aux bouteilles et l'étanchéité a été assurée, car une fuite était survenue en raison d'un trou trop grand. Pour remédier à cela, de la pâte à fixe et un pistolet à colle ont été utilisés en solution de secours.

Les électrovannes ont été fixées en perforant le support et en utilisant des colliers de serrage pour les maintenir en place.

Ensuite, les récipients ont été solidement fixés sur la planche à l'aide de colle, reliés via des tuyaux en plastique aux électrovannes fixées avec des vis et des écrous.

La cartouche chauffante a également été fixée sur le support pour éviter tout déplacement. Une fois la cartouche stabilisée, la plaque métallique a été fixée à l'aide de pâte à fixe, assurant un bon maintien.

Des trous ont été percés dans la plaque du support pour faire passer les câbles des différents composants et faciliter leur connexion ainsi que pour fixer les électrovannes.

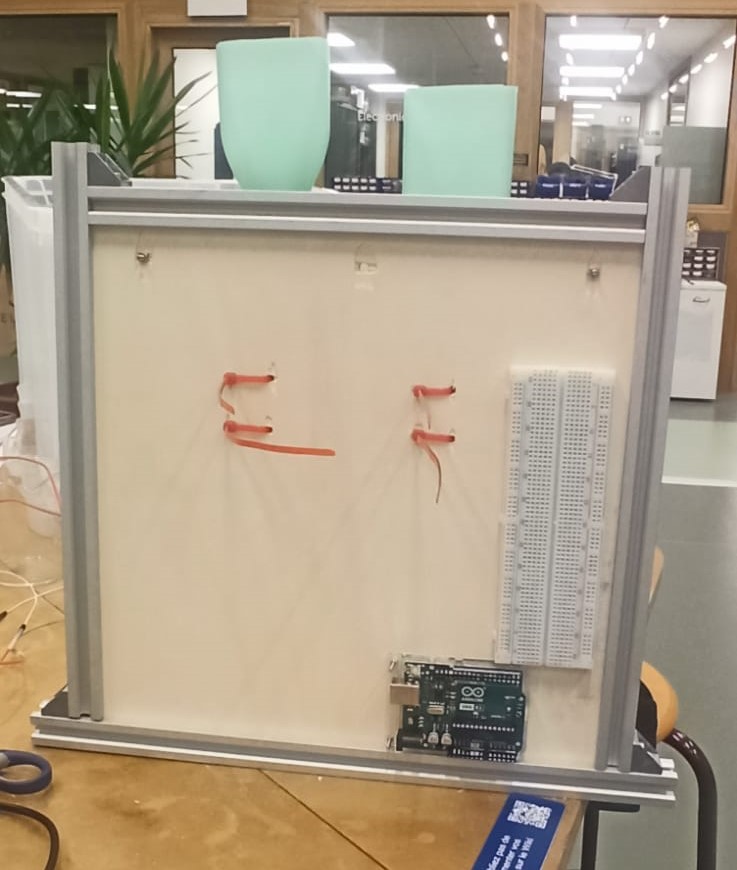

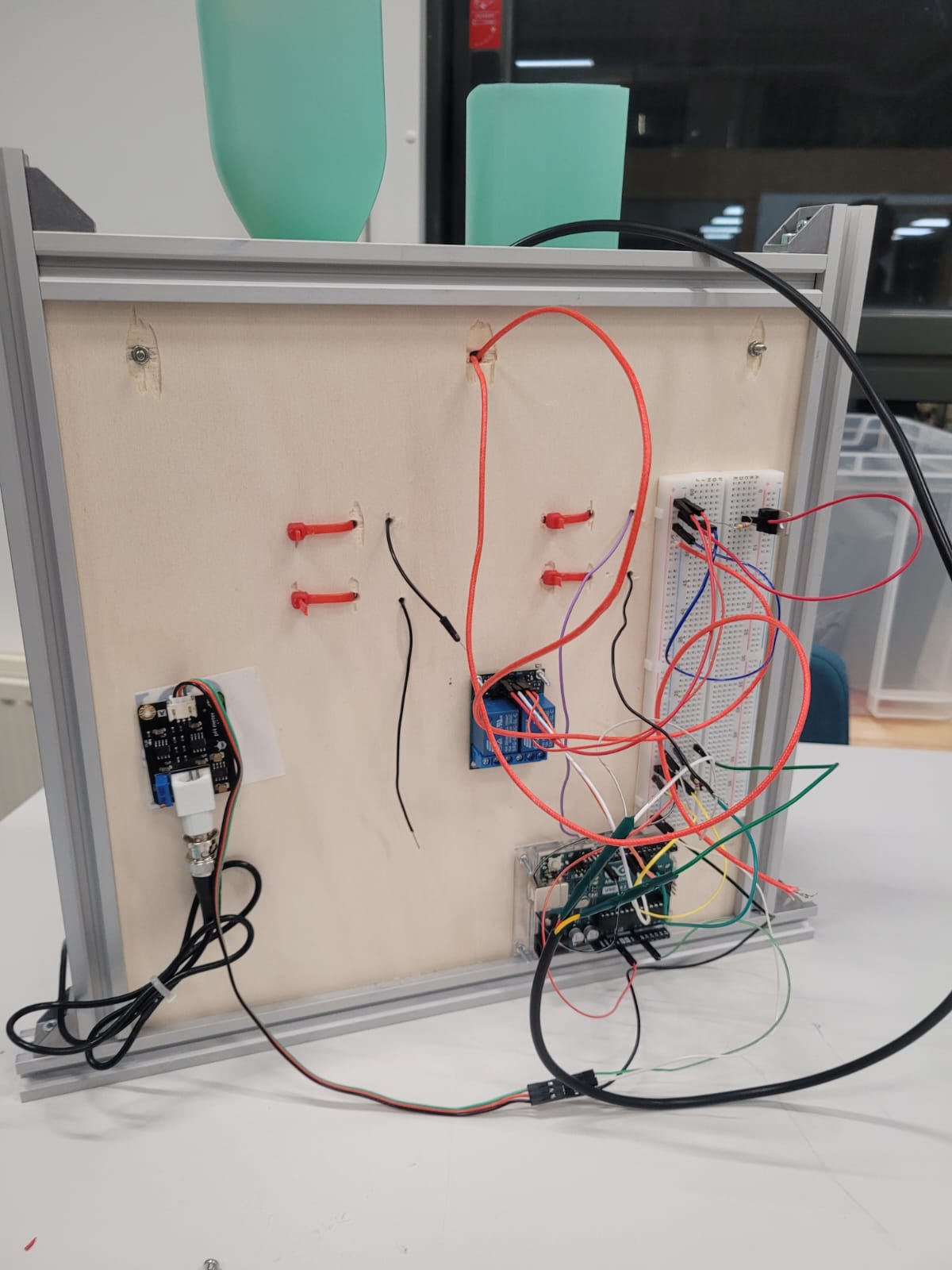

La disposition de la carte Arduino et de la breadboard a été effectuée à l'arrière du support dans le but de réduire au maximum le risque de contact avec les liquides.

19 janvier 2024 : Quatrième séance au Fablab

Au cours de cette séance, des ajustements ont été nécessaires, impliquant la création de trous supplémentaires pour faciliter le passage des fils de connexion, en particulier ceux destinés au contrôle des électrovannes.

Le processus de câblage a été globalement accompli, à l'exception des électrovannes, pour lesquelles une problématique spécifique est survenue. Plus précisément, la difficulté résidait dans la manière de fixer les câbles de manière sécurisée sur les connectiques des électrovannes.

Les autres composants, tels que le capteur de température, la cartouche chauffante, le transistor et l'opHmètre, ont été intégrés avec succès dans le système. Cependant, le défi actuel est de résoudre la question liée à la fixation des câbles pour assurer une connexion fiable avec les électrovannes, tout en maintenant l'intégrité du câblage global.