LYDIA, NERMINE,RUBY-JOE,SARA-LASER 2D

Context

Dans le cadre de nos expérimentations avec la découpe laser 2D, nous avons choisi de créer un support pour téléphone portable. Ce projet nous permet de découvrir les possibilités de la découpe laser en réalisant des formes précises et adaptées. Il s'agit d'un objet pratique et utile, qui nous permet de travailler sur la conception et la personnalisation tout en testant la précision de la découpe

Objectif

Notre objectif est de fabriquer un support pour téléphone portable. Au départ, nous voulions utiliser du Plexiglas, mais à cause d'un problème avec le coefficient de brûlage, nous avons changé pour du contreplaqué de 3 mm. Le support est pratique et personnalisé, avec des pictogrammes ajoutés au prototype. Ce projet nous permet d'explorer la découpe laser et de tester différentes options de design.

Matériel utilisé :

- Un ordinateur pour concevoir et préparer les fichiers nécessaires à la découpe.

- Le site Festi Info (festi.info/boxes.py) pour créer la structure du support et générer un fichier vectorisé en format .svg.

- Le logiciel Inkscape pour personnaliser le prototype en ajoutant des pictogrammes et préparer le fichier pour la découpe laser.

- Des plaques de contreplaqué de 3 mm compatibles avec la découpe laser pour la conception du support.

- Une machine de découpe laser 2D Trotec et son logiciel pour réaliser les découpes précises du support.

Étapes de Fabrication

-

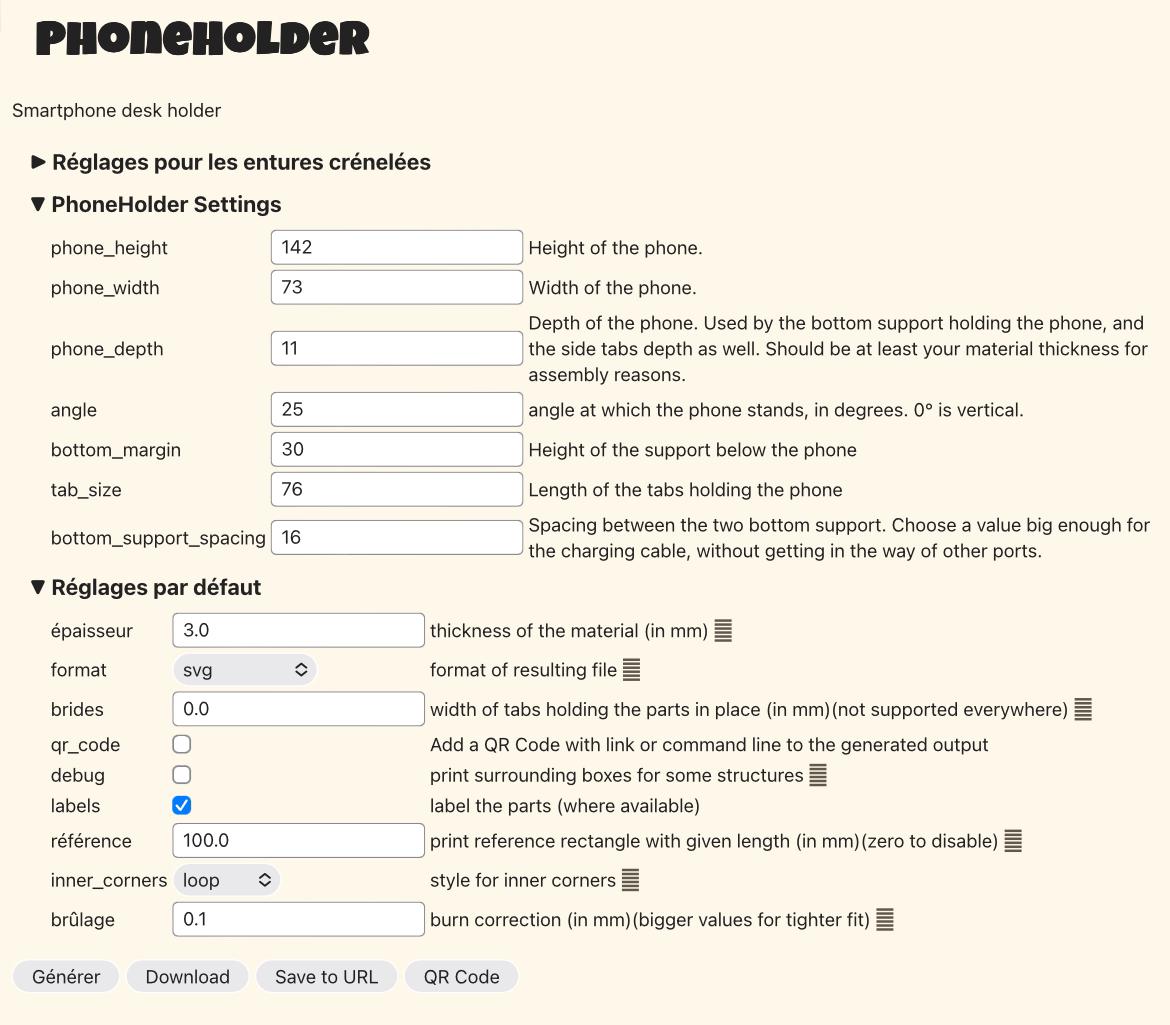

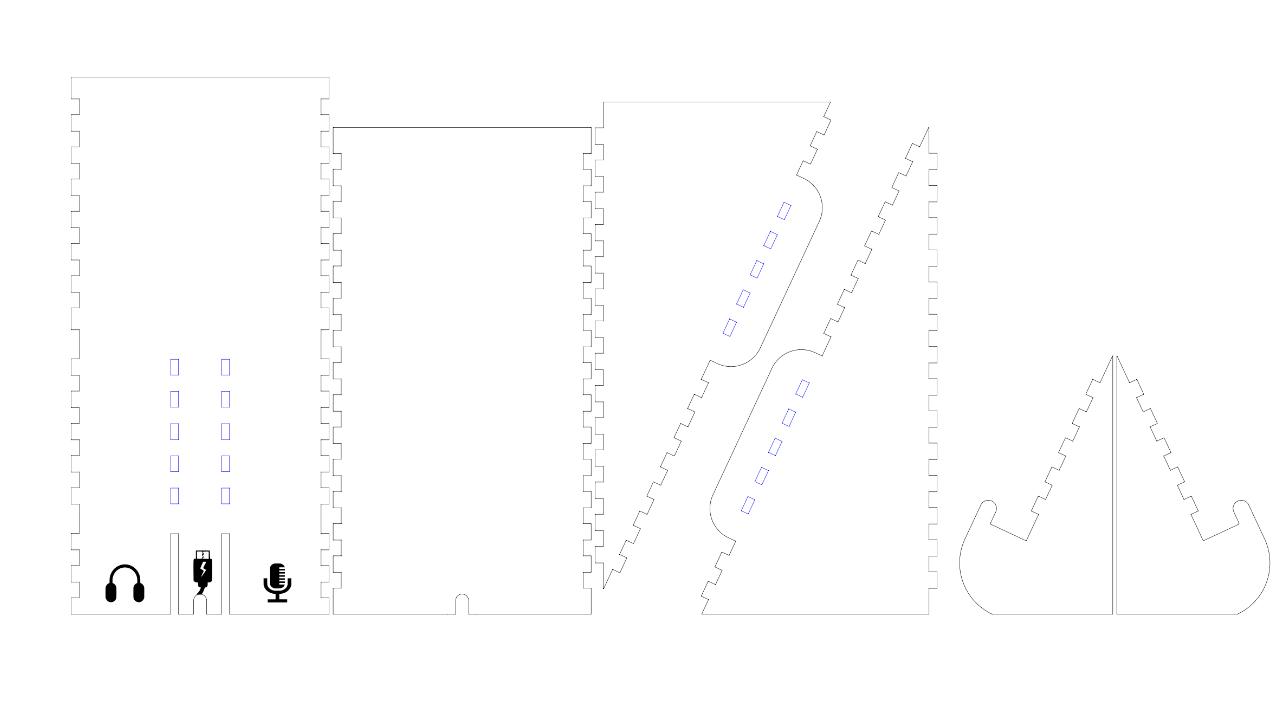

Utilisation du site Festi Info : Nous avons commencé par accéder au site festi.info/boxes.py, qui nous permet de générer des boîtes personnalisées. Nous avons sélectionné un modèle de boîte fermée pour créer notre support de téléphone et défini les dimensions nécessaires pour qu'il soit à la fois fonctionnel et esthétique.

-

Ajustement des paramètres : Après avoir choisi les dimensions de base, nous avons paramétré les réglages pour s'adapter au matériau que nous utilisions initialement, à savoir du Plexiglas de 3 mm. Cependant, nous avons rencontré des difficultés avec l’ajustement des pièces, car elles ne s'imbriquaient pas correctement. Cela était dû à un coefficient de brûlage trop élevé.

-

Premiers tests avec le Plexiglas : Notre premier essai avec le Plexiglas n'a pas permis de bien assembler les pièces. L’épaisseur de brûlage était trop importante, ce qui rendait les bords trop larges et les pièces inutilisables pour un bon ajustement.

-

Changement de matériaux : Nous avons donc décidé de changer de matériau et d'utiliser du contreplaqué de 3 mm pour notre support. Cependant, même avec ce matériau, les pièces ne s’imbriquaient toujours pas correctement, ce qui nous a poussé à ajuster à nouveau les paramètres de la machine de découpe.

-

Ajustement du coefficient de brûlage : Pour résoudre ce problème, nous avons progressivement réduit le coefficient de brûlage. Nous avons essayé plusieurs valeurs : 0,16 mm, 0,13 mm, 0,10 mm, et enfin 0,05 mm. Cependant, à 0,05 mm, les pièces étaient trop petites et toujours mal ajustées.

-

Réglage final : Finalement, en fixant le coefficient à 0,07 mm, nous avons obtenu un résultat satisfaisant avec des pièces qui s'imbriquaient correctement, permettant un bon assemblage du support de téléphone.

-

Choix des dessins : Pour la personnalisation, nous avons choisi des pictogrammes de casque et de microphone trouvés sur Internet, que nous avons ensuite intégrés au prototype final.

Problèmes rencontrés

Nous avons rencontré un problème de coefficient de brûlage trop élevé lors de la découpe laser, ce qui a provoqué des mauvais ajustements des pièces, les empêchant de s'imbriquer correctement. Pour résoudre cela, nous avons ajusté le coefficient à 0,07 mm, réduisant ainsi l'excès de matière brûlée et permettant aux pièces de s'assembler avec précision. Cette correction a été essentielle pour obtenir un résultat final réussi.