PROJET FINAL - Yasemin, Ruby-Joe, Ishika

Compte Rendu du Projet Final : RadarXpert

I. Définition et Analyse du projet

Notre projet vise à développer un système innovant capable de détecter les véhicules présents dans les angles morts, un problème majeur en matière de sécurité routière. Grâce à l’utilisation de capteurs spécifiques intégrés dans un prototype basé sur un Arduino, ce système détecte en temps réel la présence d’obstacles dans les zones invisibles pour le conducteur. Les données collectées sont ensuite traitées et communiquées via des signaux visuels ou sonores pour alerter l’utilisateur. Ce dispositif, conçu pour être simple, efficace et facilement adaptable à différents types de véhicules, ambitionne de réduire significativement les risques d’accidents liés aux angles morts, en combinant technologie et prévention.

A. Quelques Définition

-

Le besoin : Le besoin fondamental est d'améliorer la sécurité routière en détectant les véhicules qui se trouvent dans les angles morts des conducteurs. Ces zones, situées sur les côtés et à l’arrière des véhicules, échappent souvent au champ de vision direct du conducteur et ne sont pas toujours visibles dans les rétroviseurs. Cela crée un risque d'accidents lors des manœuvres telles que les changements de voie ou les virages. La solution vise à réduire ce danger en alertant le conducteur de la présence d'un véhicule dans ces zones invisibles.

-

Les utilisateurs : Les principaux utilisateurs de cette technologie sont les conducteurs de véhicules particuliers et commerciaux (voitures, camions, bus), mais aussi les fabricants automobiles qui souhaitent intégrer cette fonctionnalité dans leurs systèmes d'aide à la conduite. Les conducteurs novices, les conducteurs de véhicules de grande taille, ou ceux qui circulent fréquemment dans des environnements urbains à forte densité de trafic, en bénéficieront particulièrement.

-

Fonction principale : La fonction principale du système est de détecter la présence de véhicules dans les angles morts à l’aide de capteurs, tels que des capteurs radar ou des caméras, et de fournir une alerte visuelle, sonore ou haptique au conducteur lorsqu’un véhicule est détecté. Ce système doit être capable d'identifier les objets en mouvement (véhicules, motos, vélos) et de signaler efficacement leur présence avant qu’une manœuvre risquée ne soit effectuée.

B. Réflexions sur la problématique et veille sur l’existant

Réflexions sur la problématique :

La sécurité routière est un enjeu majeur, et les accidents liés aux angles morts représentent un risque important, particulièrement lors des changements de voie ou des manœuvres complexes. Ces zones invisibles échappent au champ de vision direct des conducteurs et sont difficiles à surveiller avec des rétroviseurs conventionnels. Les camions, bus et véhicules de grande taille sont particulièrement concernés, mais même les voitures particulières ne sont pas exemptes de ce danger.

La problématique clé est la suivante :

Comment améliorer la perception des conducteurs concernant les véhicules dans leurs angles morts et ainsi réduire les accidents causés par un manque de visibilité dans ces zones?

Les solutions doivent être à la fois fiables, faciles à utiliser et intégrables dans différents types de véhicules.

Veille sur l’existant :

Plusieurs solutions existent déjà pour répondre à cette problématique, certaines technologies ayant été adoptées dans des véhicules modernes pour réduire le risque d'accidents liés aux angles morts :

A. Systèmes de surveillance des angles morts (BSM - Blind Spot Monitoring) :

- De nombreux constructeurs automobiles proposent des systèmes de surveillance des angles morts. Ces systèmes utilisent souvent des capteurs radar ou ultrasons montés sur les rétroviseurs latéraux pour détecter la présence de véhicules dans les zones invisibles.

- Ces systèmes envoient une alerte visuelle (généralement une icône lumineuse dans le rétroviseur) ou sonore lorsque la présence d’un véhicule est détectée dans l'angle mort.

- Limite : Ces systèmes peuvent parfois être trop sensibles ou ne pas fonctionner de manière optimale dans certaines conditions météorologiques (pluie, brouillard).

B. Caméras latérales et systèmes de vision 360° :

- Certains véhicules plus récents utilisent des caméras montées sur les côtés du véhicule pour offrir une vue en temps réel des angles morts. Ces caméras peuvent afficher les images sur un écran dans l'habitacle, offrant ainsi une vision complète de l'environnement autour du véhicule.

- Les systèmes de vision à 360° combinent plusieurs caméras pour créer une vue synthétisée de l'ensemble du périmètre du véhicule.

- Limite : Ces systèmes peuvent être coûteux à intégrer et nécessitent un traitement d'image en temps réel, ce qui peut rendre la technologie moins accessible aux véhicules plus abordables.

C. Miroirs d'angle mort :

- Des solutions plus simples comme les miroirs convexes ou les miroirs d'angle mort sont également utilisées pour élargir le champ de vision des conducteurs. Ces miroirs additionnels sont souvent intégrés aux rétroviseurs latéraux pour offrir une vue plus large.

- Limite : Bien qu'ils améliorent la vision, ils ne fournissent pas de détection active ni d'alerte en cas de présence d’un véhicule dans l'angle mort.

D. Systèmes avancés d'aide à la conduite (ADAS) :

- Les systèmes ADAS incluent des fonctionnalités telles que l’alerte de changement de voie ou l’assistance au maintien de voie, qui peuvent fonctionner en tandem avec la détection des angles morts pour réduire les risques. Ces systèmes utilisent des capteurs et des caméras pour alerter le conducteur lorsqu'il s'écarte de sa voie et pour corriger la trajectoire si nécessaire.

- Limite : Ces systèmes dépendent également des conditions de conduite et peuvent être moins efficaces dans des environnements extrêmes.

Pistes d'amélioration :

Malgré les progrès dans la détection des angles morts, certains défis subsistent, notamment en ce qui concerne :

- La fiabilité dans des conditions météorologiques difficiles (pluie, neige, brouillard).

- L'accessibilité de ces systèmes pour des véhicules plus anciens ou moins onéreux.

- La réduction des fausses alertes causées par des objets non pertinents (végétation, bordures, etc.).

En conclusion, la veille technologique montre qu'il existe déjà plusieurs systèmes efficaces pour surveiller les angles morts, mais de nouvelles solutions plus fiables, accessibles et intelligentes pourraient considérablement améliorer la sécurité routière pour tous les types de véhicules.

II. Planification et Stratégie

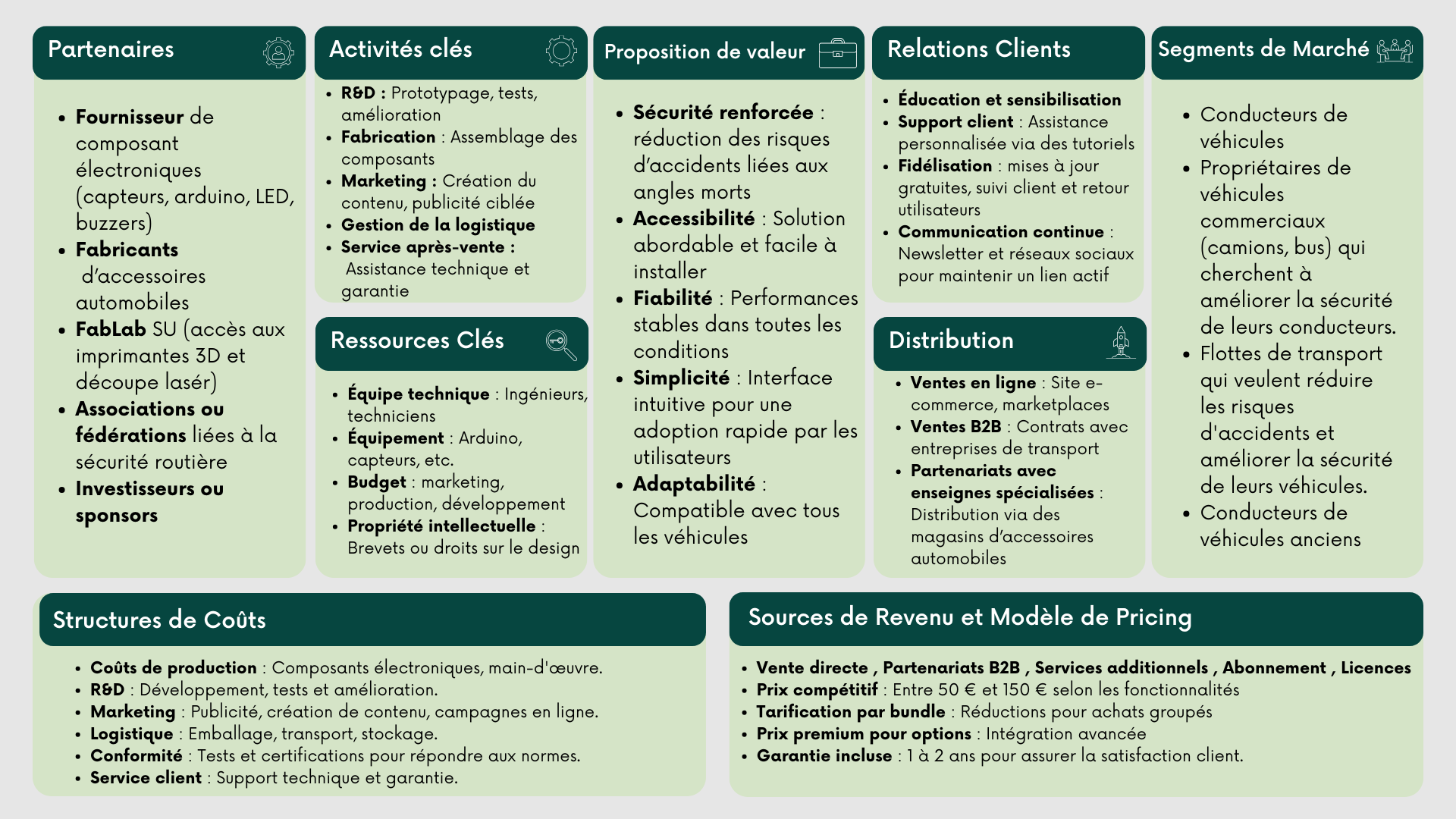

A. Lean Canvas

B. Choix techniques

Dans le cadre de ce projet, notre objectif était de concevoir un dispositif innovant pour la détection des véhicules dans les angles morts, en combinant l'électronique, l'impression 3D et la découpe laser. Nous avons choisi ces technologies pour leur complémentarité et leur capacité à répondre aux exigences de précision, de modularité et de coût.

Les choix techniques se sont portés sur les aspects suivants :

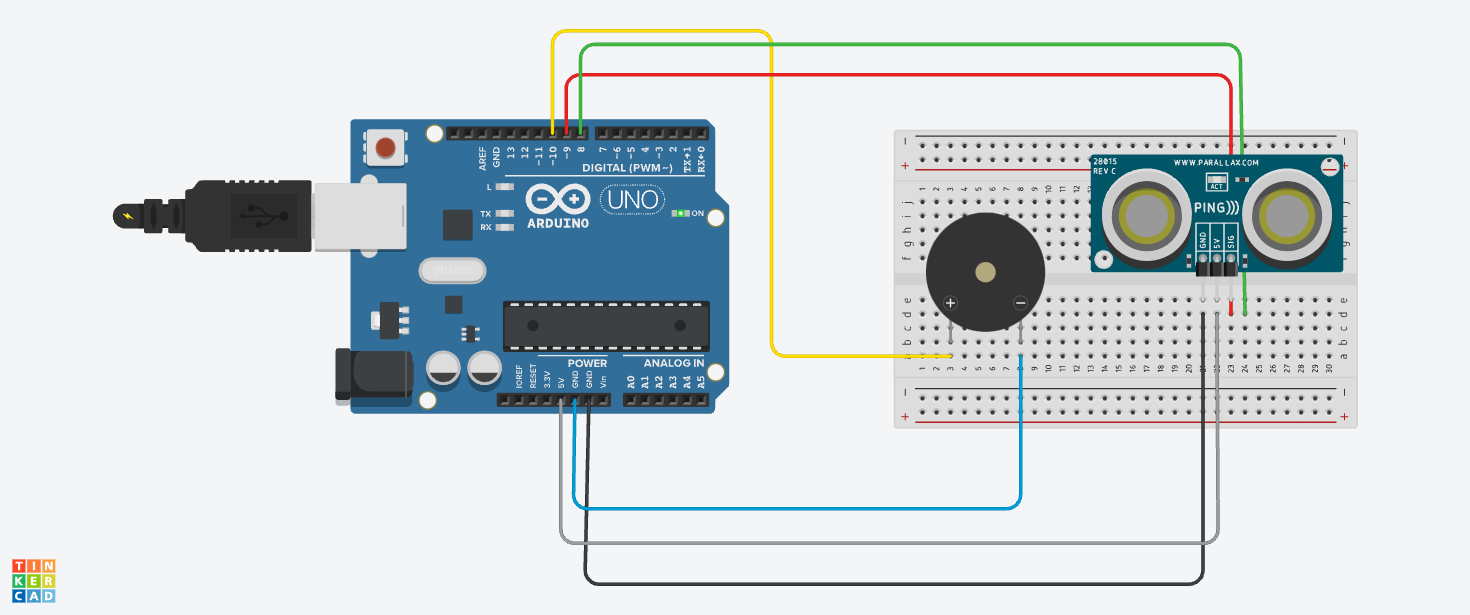

- Électronique et capteurs : Nous avons opté pour un Arduino comme base de notre système, pour sa simplicité de programmation et son coût accessible. Des capteurs à ultrasons ont été intégrés pour mesurer les distances avec précision et détecter la présence de véhicules dans les zones critiques.

- Alerte utilisateur : Le système utilise des LED pour des alertes visuelles et un buzzer pour des alertes sonores, garantissant une communication claire et rapide avec le conducteur.

- Conception physique : Le boîtier du système a été conçu avec un logiciel de modélisation 3D (TinkerCAD ou équivalent), puis imprimé en 3D pour assurer un design compact et robuste, adapté à l'installation sur différents types de véhicules.

- Personnalisation et ergonomie : Les composants ont été agencés de manière à garantir une installation facile et une compatibilité maximale, même pour les véhicules plus anciens.

Ces choix techniques permettent de proposer un prototype fonctionnel, fiable et économique, tout en ouvrant la voie à des améliorations futures selon les retours utilisateurs et les évolutions technologiques.

C. Gestion de projet

1. Planification détaillée

| DATE | TÂCHES |

| 12/11 | Réunion d'équipe |

| 12/11 | Vérification des matériaux pour le prototype |

| 18/11 | Conception du prototype initial du produit sous la forme de schéma |

| 18/11 | Développement du circuit électronique |

| Impression 3D du prototype | |

| Assemblage final des composants | |

| Test du système | |

| Finalisation et révision | |

| Collecte des retours et des commentaires |

2. Répartition des tâches

| NOM DE LA TÂCHE | AFFECTATION |

| Réflexion et conception de l'idée | Yasemin, Ruby-Joe, Ishika |

|

Veille concurrentielle |

Yasemin |

|

Business Model |

Yasemin |

|

Conception et développement du prototype |

Ishika |

|

Circuit électronique |

Ishika |

|

Conception de la boîte |

Ruby-Joe |

|

Logo |

Ruby-Joe |

|

Réalisation du wiki |

Yasemin, Ishika |

III. Conception et Développement

L'élaboration de notre prototype de RadarXpert commence par une étape cruciale : la création de croquis détaillés et la définition des dimensions du prototype :

PHOTO CROQUIS ET DIMENSIONS DU PROTOTYPE

A. Circuit Électronique :

1. Le matériel utilisé :

- Arduino UNO :

- Plaque de montage rapide :

- Capteur ultrason :

- Buzzer :

- Fil de connection :

LES PRIX

2. Le Circuit :

Première version du circuit (18/11/24)

3. Les Détails du Code :

Première version du code incluant le buzzer et le capteur ultrason

#include <Buzzer.h>

#include "Ultrasonic.h"

Ultrasonic ultrasonic(9, 8); // Trig et Echo

Buzzer buzzer(10); // buzzer

int distalerte = 150; //détecter en dessous de laquelle l'alerte s'active

void setup() {

Serial.begin(9600);

}

void loop () {

int dist = ultrasonic.read();

Serial.print(dist);

Serial.println(" cm");

delay(100);

tone (10, 300); // allume le buzzer actif arduino

delay(500);

tone(10, 1000); // allume le buzzer actif arduino

delay(500);

noTone(10); // désactiver le buzzer actif arduino

delay(10);

}Deuxième version du code avec la variation de la fréquence en fonction de la distance (18/11/24)

#include <Buzzer.h>

#include "Ultrasonic.h"

Ultrasonic ultrasonic(9, 8); // Trig et Echo

Buzzer buzzer(10); // buzzer

int distalerte = 150; //détecter en dessous de laquelle l'alerte s'active

void setup() {

Serial.begin(9600);

}

void loop () {

int dist = ultrasonic.read();

Serial.print(dist);

Serial.println(" cm");

delay(100);

int frequence;

if (dist <= distalerte) {

frequence = map(dist, 0, distalerte, 2000, 400); // Ajustez la plage de fréquences

tone(10, frequence);

} else {

noTone(10); // Désactiver le buzzer si la distance est au-delà de la limite

}

delay(100);

}4. Les Difficultés Rencontrées :

Dans le cadre de notre projet, nous avons rencontré plusieurs difficultés techniques et logistiques, notamment :

-

Précision des capteurs : Les capteurs à ultrasons utilisés présentaient parfois des limitations dans la détection des objets, en particulier dans des conditions complexes (par exemple, des véhicules très proches ou des surfaces réfléchissantes). Cela a nécessité un ajustement minutieux des paramètres de mesure et des tests supplémentaires.

-

Conditions environnementales : Les capteurs se montraient sensibles à certaines conditions météorologiques, comme la pluie ou le brouillard, ce qui affectait leur performance. Nous avons dû explorer des méthodes pour améliorer leur robustesse, comme le calibrage ou l'ajout de filtres logiciels.

-

Intégration des alertes : Synchroniser les signaux visuels (LED) et sonores (buzzer) pour garantir une alerte claire et cohérente a été un défi, nécessitant un réglage précis des délais dans le code Arduino.

-

Conception du boîtier : La création d’un boîtier adapté et esthétique via l'impression 3D a posé des difficultés, notamment en termes de dimensions pour intégrer les composants électroniques tout en garantissant une installation pratique sur différents types de véhicules.

-

Gestion de l'alimentation : Certains composants nécessitaient une alimentation stable et suffisante pour fonctionner correctement. Nous avons dû choisir une source d’alimentation compatible avec tous les composants tout en optimisant la consommation énergétique.

B. Impression 3D

1. Les logiciels utilisés :

Pour concevoir et imprimer les composants nécessaires à notre projet, nous avons utilisé deux logiciels clés :

Tinkercad : Tinkercad est un logiciel de modélisation 3D en ligne, simple et intuitif, qui a permis de créer les designs du boîtier pour notre système. Sa facilité d'utilisation nous a permis d'itérer rapidement sur différents prototypes tout en tenant compte des contraintes techniques, telles que :

- L'intégration des composants électroniques (capteurs, Arduino, LED, buzzer).

- L'ergonomie du boîtier pour une installation facile sur des véhicules.

- La robustesse et l'esthétique du produit final.

IdeaMaker : IdeaMaker est un logiciel de préparation pour l'impression 3D (slicer). Une fois les modèles 3D finalisés sur Tinkercad, ils ont été importés dans IdeaMaker pour être transformés en instructions spécifiques pour l'imprimante 3D (G-code). Ce logiciel a permis :

- D'optimiser les paramètres d'impression, tels que l'épaisseur des couches, le remplissage et les supports nécessaires.

- De s'assurer de la compatibilité du modèle avec l'imprimante utilisée.

- D'améliorer la qualité et la précision des impressions grâce à ses outils avancés de configuration.

L'association de Tinkercad pour la conception et d'IdeaMaker pour la préparation a offert une chaîne de travail efficace, garantissant que nos prototypes imprimés en 3D respectent les exigences techniques et esthétiques de notre projet. Cette approche nous a permis de produire un boîtier léger, robuste et adapté aux contraintes d'installation.

2. La modélisation du prototype :

3. Les difficultés rencontrées :

-

Intégration des composants électroniques :

La conception du boîtier nécessitait des espaces spécifiques pour accueillir les capteurs, l’Arduino, les LED et le buzzer. Assurer un ajustement parfait tout en préservant la solidité du boîtier a été un défi. Certains ajustements ont dû être réalisés manuellement après impression, comme limer ou agrandir légèrement les ouvertures pour faire passer les fils et connecter les composants correctement. -

Dimensions précises des fixations :

La création de fixations pour stabiliser les composants à l’intérieur du boîtier a posé des difficultés. Les tolérances d’impression 3D n’étaient pas toujours suffisantes pour garantir un ajustement exact, ce qui a nécessité des retouches post-impression. -

Qualité de surface et robustesse :

L’impression 3D a parfois généré des surfaces rugueuses ou fragiles à certains endroits, en particulier sur les zones avec des supports. Ces défauts compromettaient l’esthétique et la robustesse du boîtier, ce qui a exigé un ponçage et une amélioration des paramètres dans le logiciel IdeaMaker. -

Interruption pendant l’impression :

Certaines impressions ont été interrompues en raison de problèmes techniques, tels qu’une rupture du filament ou une erreur dans la température de l’imprimante. Ces interruptions ont entraîné des pertes de temps et de matériel, nécessitant une relance des impressions. -

Test d’ergonomie :

Concevoir un boîtier à la fois compact et facile à installer sur différents types de véhicules a demandé plusieurs itérations. Chaque modification devait être testée en situation réelle, entraînant des délais supplémentaires pour ajuster la conception initiale.

Ces difficultés ont été surmontées grâce à des ajustements manuels, des améliorations progressives dans la conception 3D, et une optimisation des paramètres d’impression pour garantir un produit final fonctionnel et esthétique.

IV. Évaluation

A. Les résultats

B. Les pistes d’amélioration

V. Bibliographie

Articles Scientifiques :

EXEMPLE DE WIKI : https://wiki.fablab.sorbonne-universite.fr/BookStack/books/projets-due-2023-2024/page/projet-final-hugo-hasir-youssra-ramage

https://arduino-france.site/review/