PROJET FINAL - Yasemin, Ruby-Joe, Ishika

Compte Rendu du Projet Final : RadarXpert 🚗

I. Définition et Analyse du projet

Notre projet vise à développer un système innovant capable de détecter les véhicules présents dans les angles morts, un problème majeur en matière de sécurité routière. Grâce à l’utilisation de capteurs spécifiques intégrés dans un prototype basé sur un Arduino, ce système détecte en temps réel la présence d’obstacles dans les zones invisibles pour le conducteur. Les données collectées sont ensuite traitées et communiquées via des signaux visuels ou sonores pour alerter l’utilisateur. Ce dispositif, conçu pour être simple, efficace et facilement adaptable à différents types de véhicules, ambitionne de réduire significativement les risques d’accidents liés aux angles morts, en combinant technologie et prévention.

A. Quelques Définition

-

Le besoin : Le besoin fondamental est d'améliorer la sécurité routière en détectant les véhicules qui se trouvent dans les angles morts des conducteurs. Ces zones, situées sur les côtés et à l’arrière des véhicules, échappent souvent au champ de vision direct du conducteur et ne sont pas toujours visibles dans les rétroviseurs. Cela crée un risque d'accidents lors des manœuvres telles que les changements de voie ou les virages. La solution vise à réduire ce danger en alertant le conducteur de la présence d'un véhicule dans ces zones invisibles.

-

Les utilisateurs : Les principaux utilisateurs de cette technologie sont les conducteurs de véhicules particuliers et commerciaux (voitures, camions, bus), mais aussi les fabricants automobiles qui souhaitent intégrer cette fonctionnalité dans leurs systèmes d'aide à la conduite. Les conducteurs novices, les conducteurs de véhicules de grande taille, ou ceux qui circulent fréquemment dans des environnements urbains à forte densité de trafic, en bénéficieront particulièrement.

-

Fonction principale : La fonction principale du système est de détecter la présence de véhicules dans les angles morts à l’aide de capteurs, tels que des capteurs radar ou des caméras, et de fournir une alerte visuelle, sonore ou haptique au conducteur lorsqu’un véhicule est détecté. Ce système doit être capable d'identifier les objets en mouvement (véhicules, motos, vélos) et de signaler efficacement leur présence avant qu’une manœuvre risquée ne soit effectuée.

B. Réflexions sur la problématique et veille sur l’existant

Réflexions sur la problématique :

La sécurité routière est un enjeu majeur, et les accidents liés aux angles morts représentent un risque important, particulièrement lors des changements de voie ou des manœuvres complexes. Ces zones invisibles échappent au champ de vision direct des conducteurs et sont difficiles à surveiller avec des rétroviseurs conventionnels. Les camions, bus et véhicules de grande taille sont particulièrement concernés, mais même les voitures particulières ne sont pas exemptes de ce danger.

La problématique est la suivante :

Comment améliorer la perception des conducteurs concernant les véhicules dans leurs angles morts et ainsi réduire les accidents causés par un manque de visibilité dans ces zones?

C'est ici que notre produit RadarXpert intervient pour répondre à la problématique.

La Concurrence :

Plusieurs solutions existent déjà pour répondre à cette problématique, certaines technologies ayant été adoptées dans des véhicules modernes pour réduire le risque d'accidents liés aux angles morts :

| Technologies |

Description |

Limites |

|

1. Systèmes de surveillance des angles morts (BSM) |

Utilisent des capteurs radar ou ultrasons pour détecter les véhicules dans les angles morts, avec alertes visuelles ou sonores. |

Sensibilité excessive ou performance réduite par conditions météorologiques (pluie, brouillard). |

|

2. Caméras latérales et systèmes de vision 360° |

Des caméras offrent une vue en temps réel des angles morts, avec des systèmes 360° pour une vision complète. |

Coût élevé et besoin de traitement d'image en temps réel, limitant l'accès pour les véhicules moins chers. |

|

3. Miroirs d'angle mort |

Miroirs convexes ou d'angle mort pour élargir le champ de vision des conducteurs. |

Pas de détection active ni d'alertes, se contentent d'améliorer la vision. |

|

4. Systèmes avancés d'aide à la conduite (ADAS) |

Incluent des fonctionnalités comme l'alerte de changement de voie et l'assistance au maintien de la trajectoire. |

Efficacité limitée dans des conditions extrêmes ou environnementales difficiles. |

Malgré les progrès dans la détection des angles morts, certains défis subsistent, notamment en ce qui concerne :

- La fiabilité dans des conditions météorologiques difficiles (pluie, neige, brouillard).

- L'accessibilité de ces systèmes pour des véhicules plus anciens ou moins onéreux.

- La réduction des fausses alertes causées par des objets non pertinents (végétation, bordures, etc.).

En conclusion, la veille technologique montre qu'il existe déjà plusieurs systèmes efficaces pour surveiller les angles morts, mais de nouvelles solutions plus fiables, accessibles et intelligentes pourraient considérablement améliorer la sécurité routière pour tous les types de véhicules.

II. Planification et Stratégie

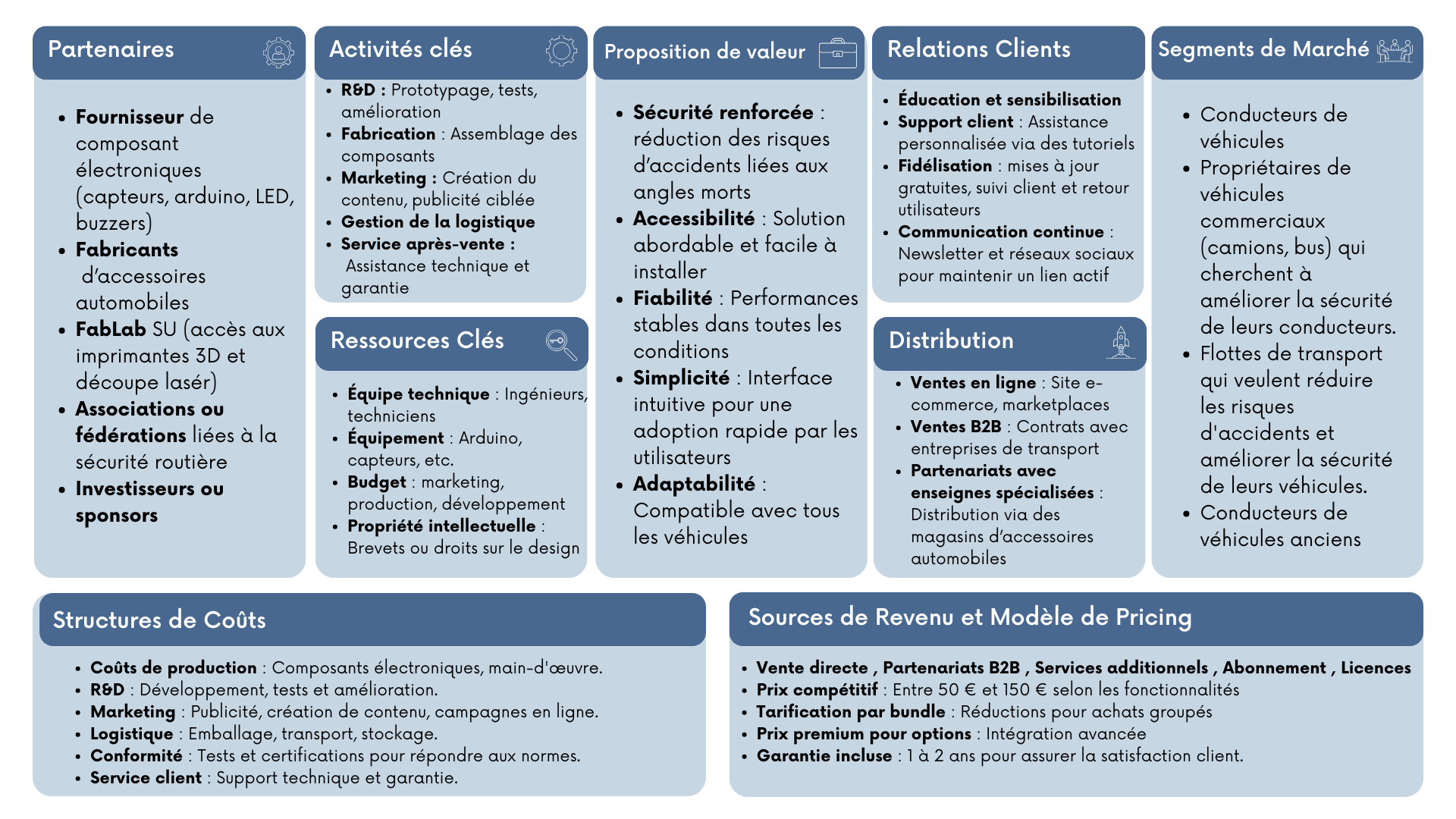

A. Lean Canvas

B. Choix techniques

Dans le cadre de ce projet, notre objectif était de concevoir un dispositif innovant pour la détection des véhicules dans les angles morts, en combinant l'électronique et la découpe laser. Nous avons choisi ces technologies pour leur complémentarité et leur capacité à répondre aux exigences de précision, de modularité et de coût.

Les choix techniques se sont portés sur les aspects suivants :

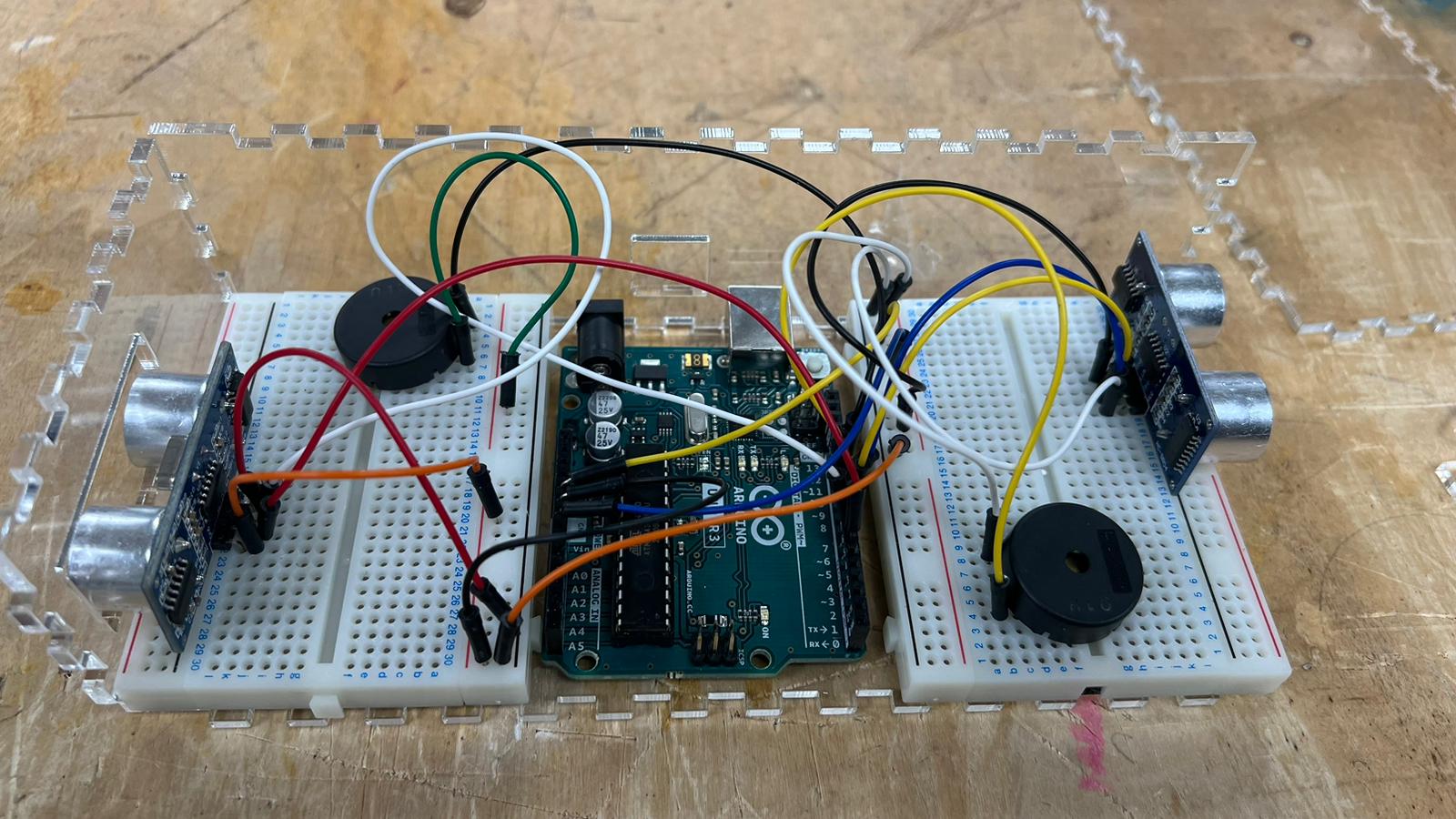

- Électronique et capteurs : Nous avons opté pour un Arduino comme base de notre système, pour sa simplicité de programmation et son coût accessible. Des capteurs à ultrasons ont été intégrés pour mesurer les distances avec précision et détecter la présence de véhicules dans les zones critiques.

- Alerte utilisateur : Le système utilise un buzzer pour des alertes sonores, garantissant une communication claire et rapide avec le conducteur.

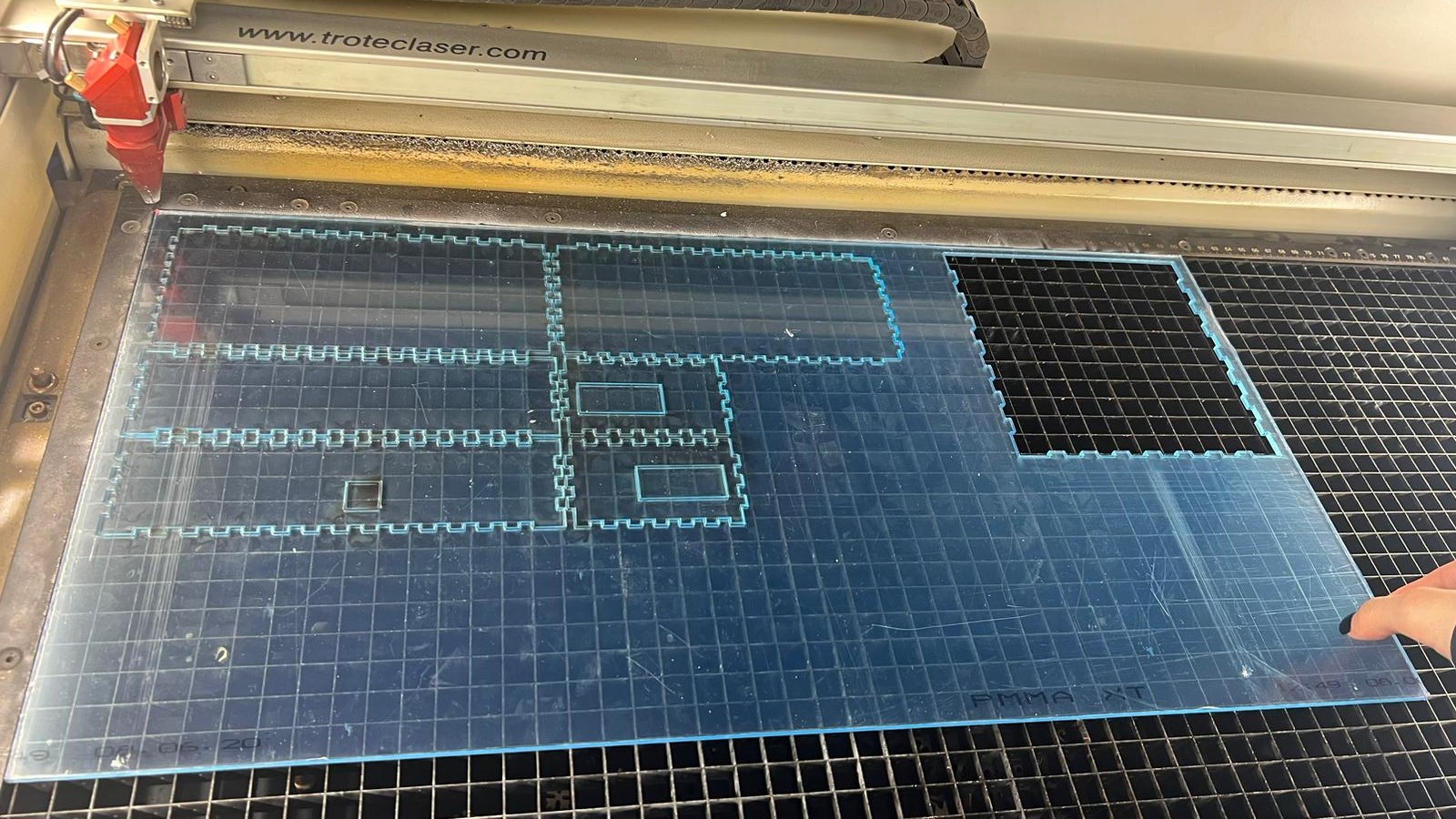

- Conception physique : Le boîtier du système a été conçu à l'aide d'un logiciel spécialisé (https://boxes.hackerspace-bamberg.de/Menu) et découpé au laser afin de garantir un design compact et robuste, parfaitement adapté à une installation sur différents types de véhicules.

- Personnalisation et ergonomie : Les composants ont été agencés de manière à garantir une installation facile et une compatibilité maximale, même pour les véhicules plus anciens.

Ces choix techniques permettent de proposer un prototype fonctionnel, fiable et économique, tout en ouvrant la voie à des améliorations futures selon les retours utilisateurs et les évolutions technologiques.

C. Gestion de projet

1. Planification détaillée

| DATE | TÂCHES |

| 12/11 | Réunion d'équipe |

| 12/11 | Vérification des matériaux pour le prototype |

| 18/11 | Conception du prototype initial du produit sous la forme de schéma |

| 18/11 | Développement du circuit électronique |

| 25/11 | Découpe Laser |

| 25/11 | Assemblage final des composants |

| 28/11 | Test du système |

| 28/11 | Finalisation et révision |

| 03/12 | Collecte des retours et des commentaires |

2. Répartition des tâches

| NOM DE LA TÂCHE | AFFECTATION |

| Réflexion et conception de l'idée | Yasemin, Ruby-Joe, Ishika |

|

Veille concurrentielle |

Yasemin |

|

Business Model |

Yasemin, Ruby-Joe |

|

Conception et développement du prototype |

Ishika |

|

Circuit électronique |

Ishika |

|

Conception de la boîte |

Ruby-Joe |

|

Découpe Laser |

Ishika, Yasemin |

|

Logo |

Ruby-Joe |

|

Réalisation du wiki |

Yasemin, Ishika |

III. Conception et Développement

L'élaboration de notre prototype de RadarXpert commence par une étape cruciale : la création de croquis détaillés et la définition des dimensions du prototype :

PHOTO CROQUIS ET DIMENSIONS DU PROTOTYPE

A. Circuit Électronique :

1. Le matériel utilisé :

- Arduino UNO : 20 - 25 €

- Plaque de montage rapide : 5 - 8 €

- Capteur ultrason : 3 - 5 €

- Buzzer : 1 - 2 €

- Fil de connection : 2 - 5 €

Total estimé : Environ 30 - 45 € pour un kit complet.

2. Le Circuit :

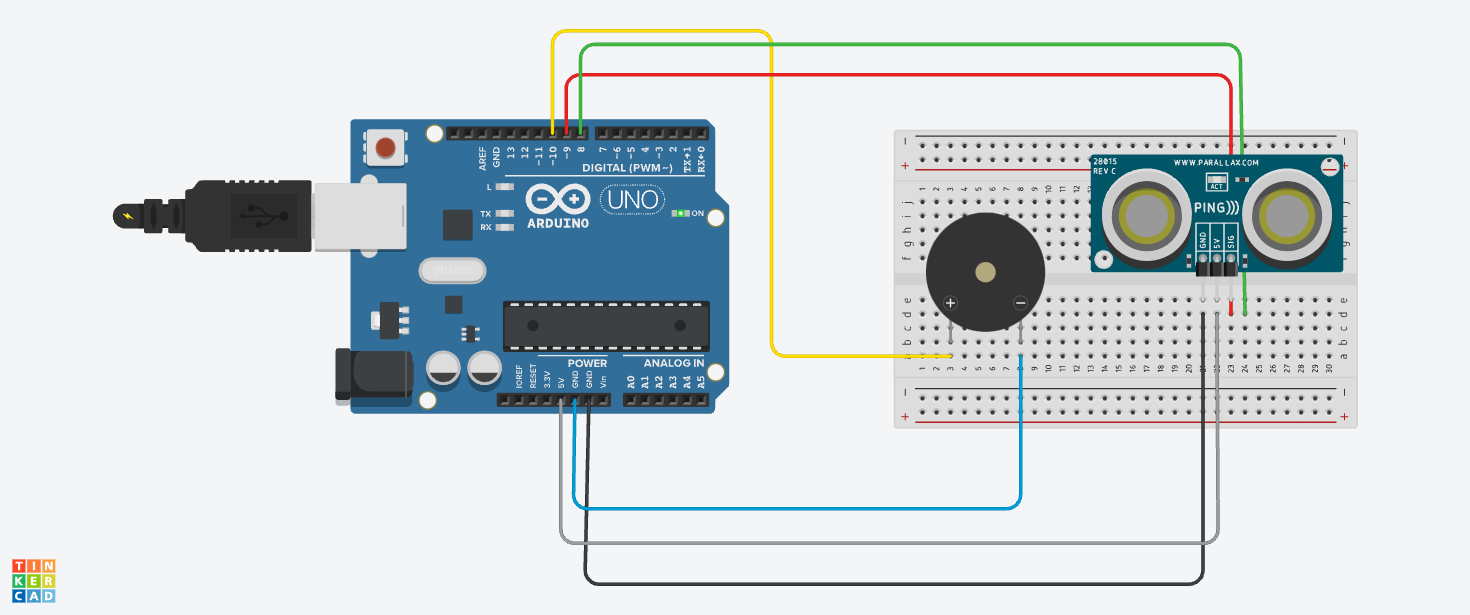

Première version du circuit (18/11/24) :

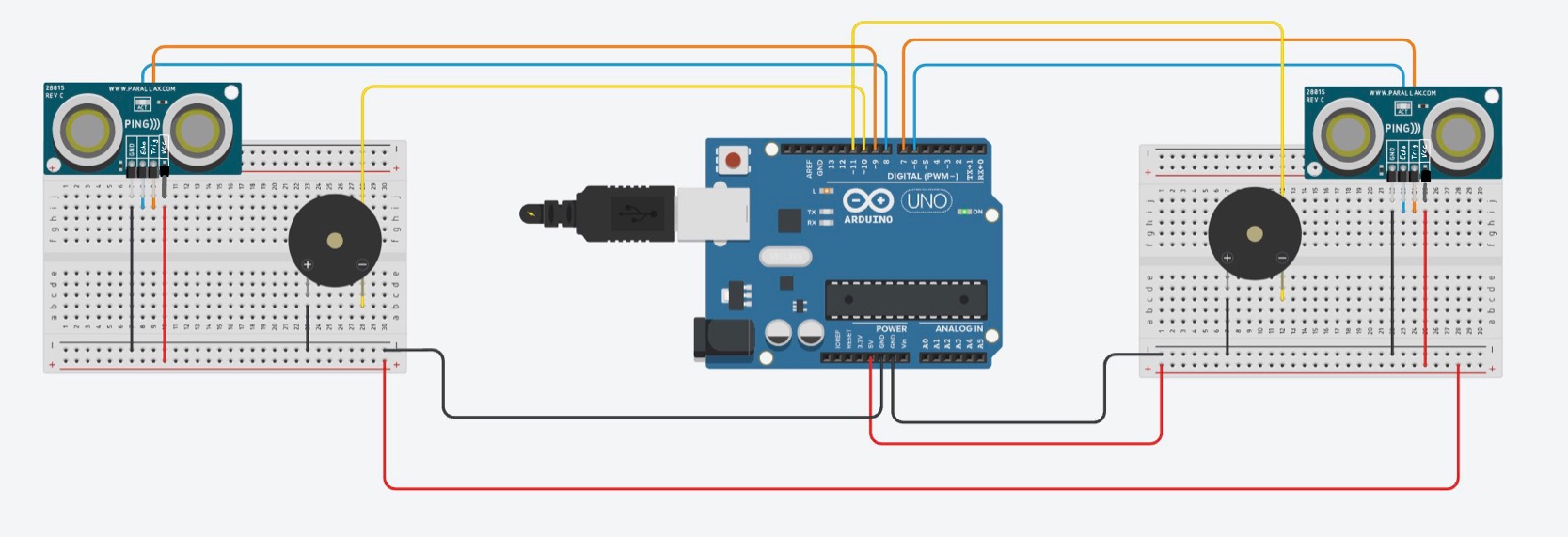

DERNIÈRE VERSION DU CIRCUIT (25/11/24) :

3. Les Détails du Code :

Première version du code incluant le buzzer et le capteur ultrason

#include <Buzzer.h>

#include "Ultrasonic.h"

Ultrasonic ultrasonic(9, 8); // Trig et Echo

Buzzer buzzer(10); // buzzer

int distalerte = 150; //détecter en dessous de laquelle l'alerte s'active

void setup() {

Serial.begin(9600);

}

void loop () {

int dist = ultrasonic.read();

Serial.print(dist);

Serial.println(" cm");

delay(100);

tone (10, 300); // allume le buzzer actif arduino

delay(500);

tone(10, 1000); // allume le buzzer actif arduino

delay(500);

noTone(10); // désactiver le buzzer actif arduino

delay(10);

}Deuxième version du code avec la variation de la fréquence en fonction de la distance (18/11/24)

#include <Buzzer.h>

#include "Ultrasonic.h"

Ultrasonic ultrasonic(9, 8); // Trig et Echo

Buzzer buzzer(10); // buzzer

int distalerte = 150; //détecter en dessous de laquelle l'alerte s'active

void setup() {

Serial.begin(9600);

}

void loop () {

int dist = ultrasonic.read();

Serial.print(dist);

Serial.println(" cm");

delay(100);

int frequence;

if (dist <= distalerte) {

frequence = map(dist, 0, distalerte, 2000, 400); // Ajustez la plage de fréquences

tone(10, frequence);

} else {

noTone(10); // Désactiver le buzzer si la distance est au-delà de la limite

}

delay(100);

}Code version 3 (25/11/24)

#include <Buzzer.h>

#include <Ultrasonic.h>

Ultrasonic ultrasonic(9, 8); // Trig et Echo

Buzzer buzzer(10); // buzzer

int distalerte = 15; //détecter en dessous de laquelle l'alerte s'active

void setup() {

Serial.begin(9600);

}

void loop () {

int dist = ultrasonic.read();

Serial.print(dist);

Serial.println(" cm");

int pause;

if (dist <= distalerte) {

pause = map(dist, 0, distalerte, 50, 500); // Ajustez la plage de fréquences

tone(10, 1000);

delay(pause);

noTone(10);

} else {

noTone(10); // Désactiver le buzzer si la distance est au-delà de la limite

}

delay(10);

}

CODE VERSION 4 (25/11/24) CODE FINAL

#include <Buzzer.h>

#include <Ultrasonic.h>

Ultrasonic ultrasonicgauche(9, 8); // Trig et Echo

Ultrasonic ultrasonicdroite(7, 6); // Trig et Echo

Buzzer buzzergauche(10); // buzzer gauche

Buzzer buzzerdroite(11); // buzzer droite

int distalerte = 15; //détecter en dessous de laquelle l'alerte s'active

void setup() {

Serial.begin(9600);

}

void loop () {

int distgauche = ultrasonicgauche.read();

int distdroite = ultrasonicdroite.read();

Serial.print(distgauche);

Serial.println(" cm");

Serial.print(distdroite);

Serial.println(" cm");

int pause;

if (distgauche <= distalerte) {

pause = map(distgauche, 0, distalerte, 50, 500); // Ajustez la plage de fréquences

tone(10, 1000);

delay(pause);

noTone(10);

}

if (distdroite <= distalerte) {

pause = map(distdroite, 0, distalerte, 50, 500); // Ajustez la fréquence

tone(10, 1500); // Fréquence différente pour différencier les directions

delay(pause);

noTone(10);

} else {

noTone(10); // Désactiver le buzzer si la distance est au-delà de la limite

}

delay(10);

}

4. Les Difficultés Rencontrées : A MODIFIER

Dans le cadre de notre projet, nous avons rencontré plusieurs difficultés techniques et logistiques, notamment :

-

Précision des capteurs : Les capteurs à ultrasons utilisés présentaient parfois des limitations dans la détection des objets, en particulier dans des conditions complexes (par exemple, des véhicules très proches ou des surfaces réfléchissantes). Cela a nécessité un ajustement minutieux des paramètres de mesure et des tests supplémentaires.

-

Conditions environnementales : Les capteurs se montraient sensibles à certaines conditions météorologiques, comme la pluie ou le brouillard, ce qui affectait leur performance. Nous avons dû explorer des méthodes pour améliorer leur robustesse, comme le calibrage ou l'ajout de filtres logiciels.

-

Intégration des alertes : Synchroniser les signaux visuels (LED) et sonores (buzzer) pour garantir une alerte claire et cohérente a été un défi, nécessitant un réglage précis des délais dans le code Arduino.

-

Conception du boîtier : La création d’un boîtier adapté et esthétique via l'impression 3D a posé des difficultés, notamment en termes de dimensions pour intégrer les composants électroniques tout en garantissant une installation pratique sur différents types de véhicules.

-

Gestion de l'alimentation : Certains composants nécessitaient une alimentation stable et suffisante pour fonctionner correctement. Nous avons dû choisir une source d’alimentation compatible avec tous les composants tout en optimisant la consommation énergétique.

B. Découpe Laser

1. Les logiciels utilisés :

Pour concevoir et découper les composants nécessaires à notre projet, nous avons utilisé ces outils :

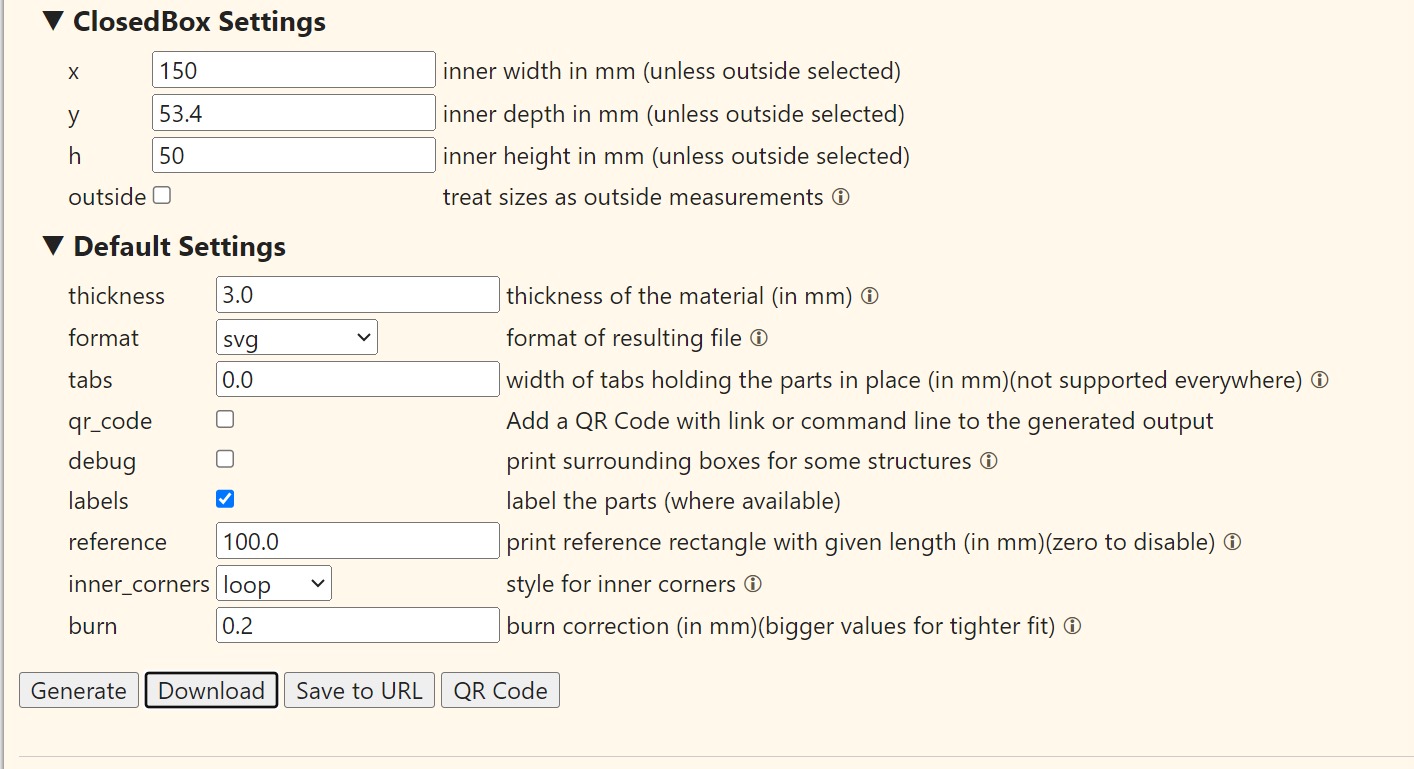

1. Boxes.py :

Le site Boxes.py est un générateur de boîtes Open Source écrit en Python. Il propose des générateurs paramétrables de produits finis pour créer notre propre modèle. Ce site est particulièrement utile pour les projets nécessitant des boîtiers personnalisés, notamment ceux réalisés avec une découpeuse laser. En utilisant Boxes.py, nous pouvons générer des fichiers prêts pour la découpe laser et adapter les paramètres, ce qui facilite la création de boîtiers sur mesure pour notre projet.

2. Inkscape :

Inkscape est un logiciel de dessin vectoriel open source. Il a été utilisé pour créer les plans précis du boîtier de notre système. Grâce à ses outils avancés de conception 2D, nous avons pu :

3. Machine de découpe laser Trotec : Trotec Laser est un fabricant international spécialisé dans les technologies laser avancées, notamment la découpe, la gravure et le marquage laser.

Avantages des machines de découpe laser Trotec :

2. La modélisation du prototype : (LA BOITE FINIE)

Recommandation pour le PMMA 3 mm :

-

Burn Correction ("burn") :

- Une valeur typique se situe entre 0.1 mm et 0.2 mm.

- Pour un ajustement serré, optez pour 0.2 mm.

- Si vous voulez un ajustement plus lâche, choisissez une valeur plus faible, comme 0.1 mm.

-

Pourquoi ces valeurs ?

- Lors de la découpe laser, le faisceau enlève une fine bande de matière appelée le "kerf". Pour le PMMA, cette bande est généralement proche de 0.1 mm à 0.2 mm en fonction de la puissance et de la vitesse de la découpe.

3. Les difficultés rencontrées : (a modifier)

1. Intégration des composants électroniques :

La conception du boîtier nécessitait des espaces, des découpes et des trous spécifiques pour accueillir les capteurs, l’Arduino, les LED et le buzzer. Assurer un ajustement précis tout en maintenant la solidité et la robustesse du boîtier a représenté un défi majeur. Chaque ajustement devait être testé pour vérifier la compatibilité des composants.

2. Dimensions précises des fixations :

Créer des fixations internes pour stabiliser les composants électroniques a été un processus délicat. Les tolérances de découpe laser n'étaient parfois pas suffisantes pour garantir un ajustement parfait, ce qui a nécessité des retouches manuelles après la découpe. Ces retouches ont permis d'assurer la stabilité des composants à l'intérieur du boîtier.

3. Ergonomie et compatibilité :

Concevoir un boîtier compact, robuste et facilement adaptable à différents types de véhicules a exigé plusieurs itérations de design. Chaque version a été testée en situation réelle pour vérifier la facilité d'installation, ce qui a parfois rallongé les délais de développement. L'équilibre entre ergonomie et solidité a été ajusté au fil des tests.

4. Problème technique avec le capteur ultrason :

Lors des tests, le capteur ultrason droit ne fonctionnait pas correctement. Ce problème a été attribué à une possible mauvaise connexion des câbles ou à un défaut matériel du capteur. Une vérification approfondie des connexions et un remplacement éventuel du capteur ont été nécessaires pour résoudre ce dysfonctionnement.

Ces défis, bien que complexes, ont permis d'améliorer progressivement la conception et la fonctionnalité du boîtier, garantissant un produit final à la fois fiable et adapté aux besoins du projet.

C. Les difficultés rencontrées (à faire)

1. Problèmes lors de la découpe laser et de l’assemblage

-

ParamètresAjustement du paramètre dedécoupe non optimauxbrûlage : Lors del’utilisation delamachine dedécoupelaserdes plaques pourcréer la plaque, les réglages initiaux (puissance, vitesse, burn correction) n’étaient pas adaptés. Cela a entraîné une découpe incomplète et des bordures imprécises, nécessitant plusieurs ajustements. Dimensions incorrectes :Une erreur dans la mesure de la largeur des pièces a empêché la fermeture correcte dule boîtier.tier,Initialement,nous avons dû modifier la valeur de burn correctionétait fixéeà2troismm, ce qui s’est révélé trop élevéreprises pour obtenir un ajustementprécis.optimalAprèsdesplusieurspiècesessais,:nous- Avec

réduit cetteune valeurprogressivement,initialed’abordde 0,2 mm, les pièces ne s’agençaient pas correctement, rendant l’assemblage impossible. - En réduisant la valeur à 0,15 mm,

puislesfinalementpiècesàpouvaient s’assembler, mais il fallait exercer une pression excessive, ce qui risquait d’endommager le boîtier. - Finalement, une valeur de 0,13 mm

,s’est avérée parfaite, permettant un ajustement précis et sans effort.

avons- Avec

-

Dimensions inadaptées : Lors de la conception de la première version du boîtier, la largeur prévue était insuffisante pour accueillir le montage Arduino et ses composants. Cela a nécessité une révision complète des dimensions et une nouvelle découpe des plaques.

-

Fixation des composants : Afin de stabiliser les deux plaques et l’Arduino à l’intérieur du boîtier, nous avons utilisé du ruban adhésif double face aux endroits stratégiques, ce qui a permis de

garantirmaintenirunelesfermeturecomposantsfonctionnelleenetplaceprécise.de manière sécurisée.

2. Conséquences et solutions apportées

-

Conséquences : Ces erreurs ont causé un retard dans le processus de fabrication, nécessitant des recalibrages et des ajustements manuels pour obtenir des dimensions et un assemblage corrects.

-

Solutions :

- Réduction progressive de la valeur de burn correction à 0,13 mm, ce qui a permis un ajustement parfait des pièces.

- Vérification minutieuse des mesures et réalisation de prototypes en carton pour valider les dimensions avant chaque découpe laser.

- Ajustement des autres paramètres de découpe, tels que la puissance et la vitesse, pour assurer une découpe précise et éviter les bavures.

IV. Évaluation

A. Les résultats

B. Les pistes d’amélioration

Pour améliorer notre système de détection des angles morts, nous proposons :

-

Améliorations techniques : Intégrer des capteurs radar pour une meilleure précision, ajouter une connectivité Bluetooth pour des alertes sur smartphone, et développer un module de calibration automatique adapté à tous types de véhicules.

-

Conception optimisée : Réduire la taille du boîtier, utiliser des matériaux résistants aux intempéries, et proposer des designs esthétiques et standards pour simplifier l’installation.

-

Durabilité et impact : Utiliser des matériaux recyclables pour l’impression 3D et réduire la consommation énergétique avec des options solaires.

-

Expérience utilisateur : Créer une interface intuitive, simplifier la documentation avec des tutoriels, et intégrer les retours utilisateurs pour améliorer le produit.

V. Bibliographie

EXEMPLE DE WIKI : https://wiki.fablab.sorbonne-universite.fr/BookStack/books/projets-due-2023-2024/page/projet-final-hugo-hasir-youssra-ramage

https://arduino-france.site/review/

https://arduino-france.site/parking-arduino/