Projet ROB3 (Diyana, Émile, Rayan, Matthieu, Pierre-Louis, Esteban)

1. Présentation et organisation

1.1. Objectif général

Dans le cadre de notre Projet ROB3, nous devons concevoir un robot autonome capable de déplacer un objet depuis une position initiale vers une position finale définie à l’intérieur d’une arène. Celui-ci, doit être constitué d’un chariot mobile de type unicycle, d’un bras à 1 DDL en parallélogramme vertical, et d’une pince montée à l’avant. Il doit pouvoir saisir l’objet donné à un emplacement précis qui sera donné par l’arbitre le jour de l’évaluation. L’objet présente une zone “amincie”, imposant alors une prise précise à notre robot.

Ces positions n’étant pas connues à l’avance, il est donc nécessaire de concevoir un robot capable de se déplacer tout en détectant son environnement afin d’ajuster sa trajectoire, d’éviter tout obstacle, cela sans aucune interaction humaine.

Ce projet mobilise alors 3 pôles complémentaires qui seront chacun piloté par différents responsables :

- Pôle mécanique : conception du châssis, du bras et gestion des différentes contraintes physiques associées → Matthieu ?

- Pôle électronique : câblage des éléments, connexions entre composants, et veiller à l’alimentation de la batterie, du bon fonctionnement des capteurs, servomoteurs, capteurs… → Rayan ?

- Pôle Informatique : développement des comportements du robot (déplacement, pince, capteurs…) → Emile ?

Ces pôles seront alors coordonnés par un responsable chargé de la planification, et l’organisation générale des différentes tâches de chacun ainsi que la cohésion des différents groupes → Esteban

Afin de permettre une collaboration efficace et équilibrée, il a été décidé que les tâches seraient réparties, selon les affinités de chacun, sur tous les membres de l'équipe, sans limiter obligatoirement les membres à un seul pôle.

2. Journal de bord

2.1 Séance 1

- 13/02/25 -

Dans cette première séance d'introduction, nous avons commencé par découvrir les attendus du projet, le matériel fourni ainsi que les fichiers et documentations disponibles sur le Wiki. Suite à nos premiers échanges, nous avons pu convenir d'un premier modèle de conception pour notre machine, permettant alors de poser les bases de notre organisation et de définir les tâches à répartir pour chaque pôle dans notre diagramme de Gantt.

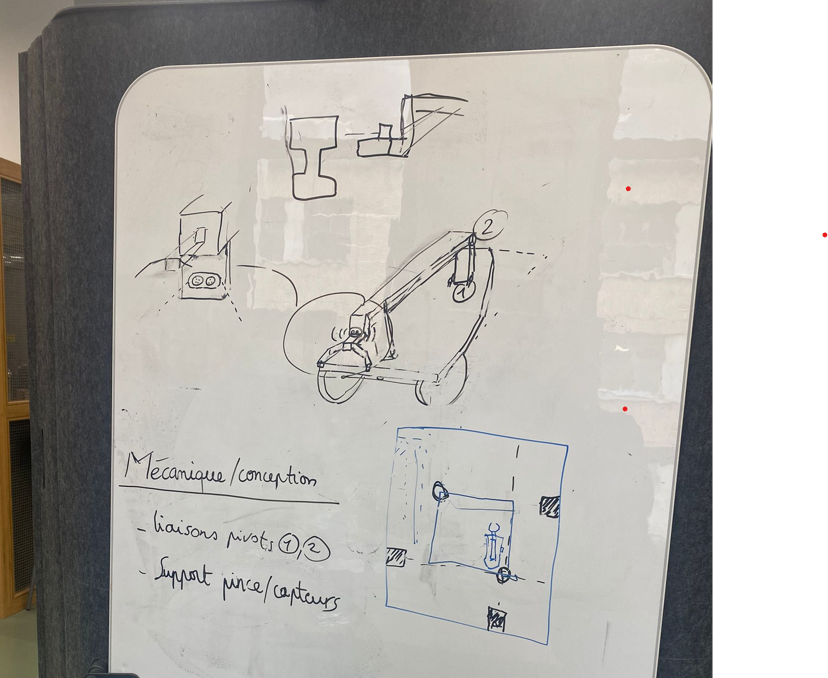

Nous avons ainsi abouti à un schéma général de notre stratégie de conception :

L’agencement global du robot a été pensé en représentant notre châssis et les différents éléments répartis. Le bras est défini sur tout le châssis. Il est alors articulé selon 2 liaisons pivots (1, 2 sur le schéma) afin permettre le mouvement vertical tout en conservant la forme de parallélogramme imposée.

Nous avons également décidé de la position des capteurs : un à l’avant au niveau de la pince pour détecter l’objet en face du robot, et un second capteur sur le côté droit pour permettre un suivi du mur lors des déplacements.

En parallèle, nous avons entamé les premiers tests techniques, en nous concentrant sur les capteur à ultrasons. L’objectif est de confirmer leurs comportements afin de préparer leur intégrations dans le code principal. Pour obtenir une mesure fiable en centimètres de la part du capteur, une documentation en ligne particulièrement claire et complète, a permis de répondre à toutes nos questions.

Ressources : https://www.gotronic.fr/pj2-guide-us-hc-sr04-compatible-arduino-2309.pdf

2.2 Pôle mécanique

- 06/03/25 -

2.2.1 Conception du bras du robot :

a) Choix de l'architecture

Un des premiers problèmes rencontrés pour cette conception a été lié au le placement des éléments sur le châssis. En effet, il a fallut respecter la contrainte de garder une grande partie du bras sur le châssis. Nous avons donc déterminé que placer sa base en arrière permettait d'assurer une meilleure stabilité, faciliter les calculs de bras de levier et d'optimiser les déplacements. Cependant, cette configuration implique qu'en position basse, le bras occuperait une grande partie du châssis, environ égale à sa projection sur celui-ci. On aurait alors une zone s'étendant sur quasi toute la longueur du châssis dite zone morte où composant ne peut être placé.

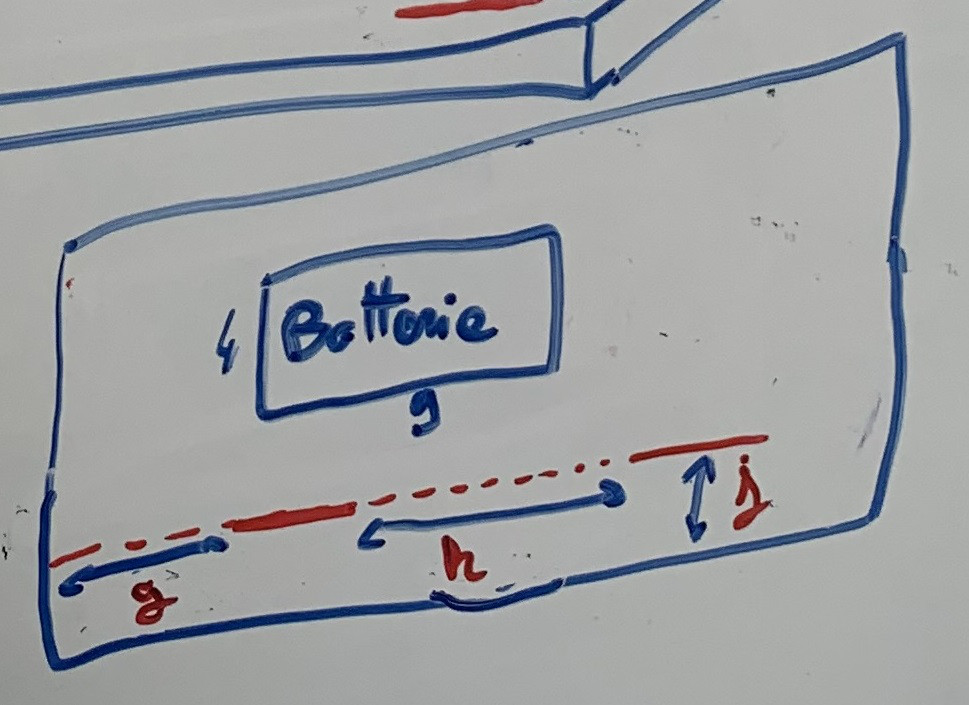

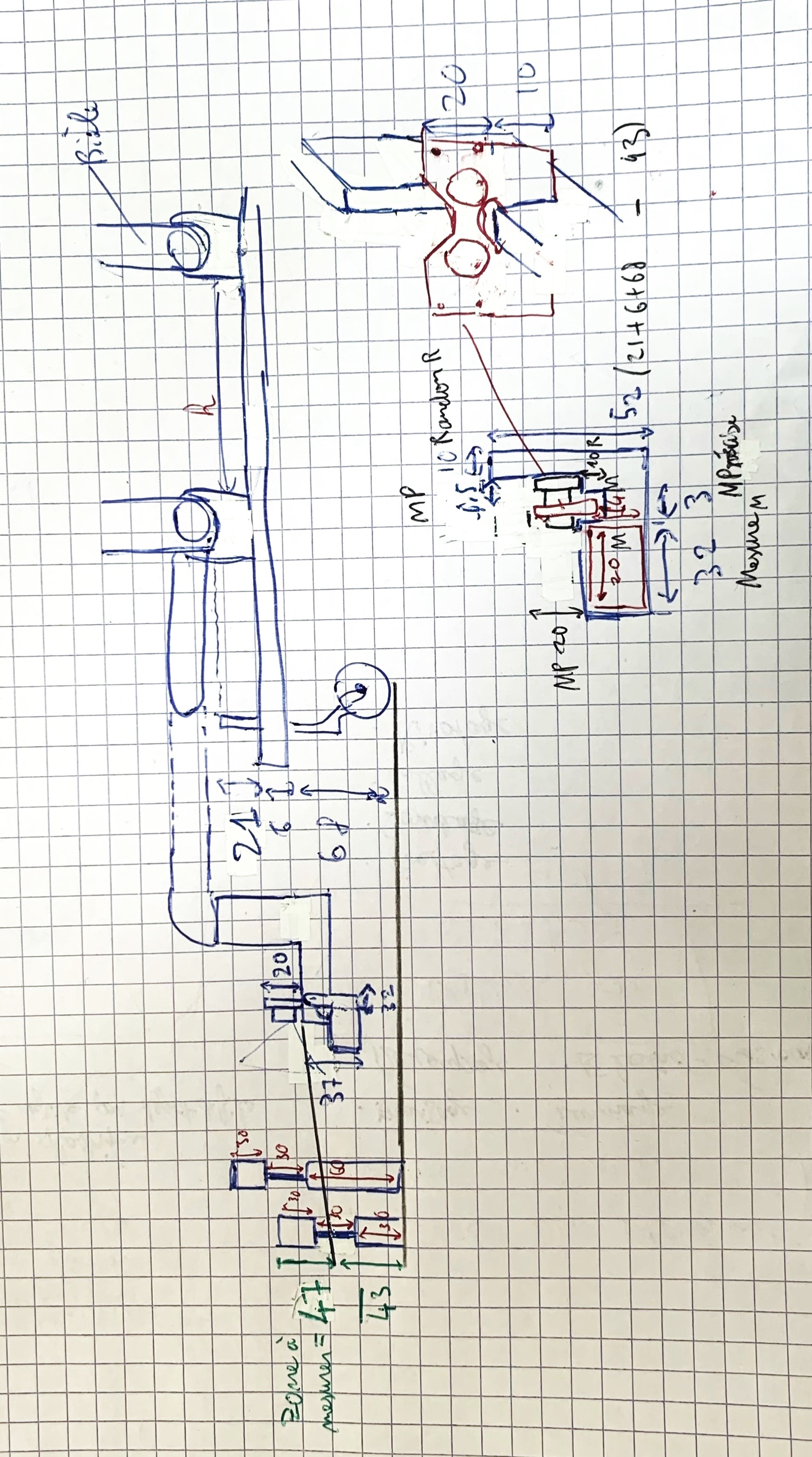

Ci-dessus : Schéma à main levée, en bleu : châssis, en rouge : zone morte

Afin de contourner cette contrainte, nous avons pensé à 3 idées différentes pour l'implantation du bras :

- Idée1 : Placer le bras au centre du châssis

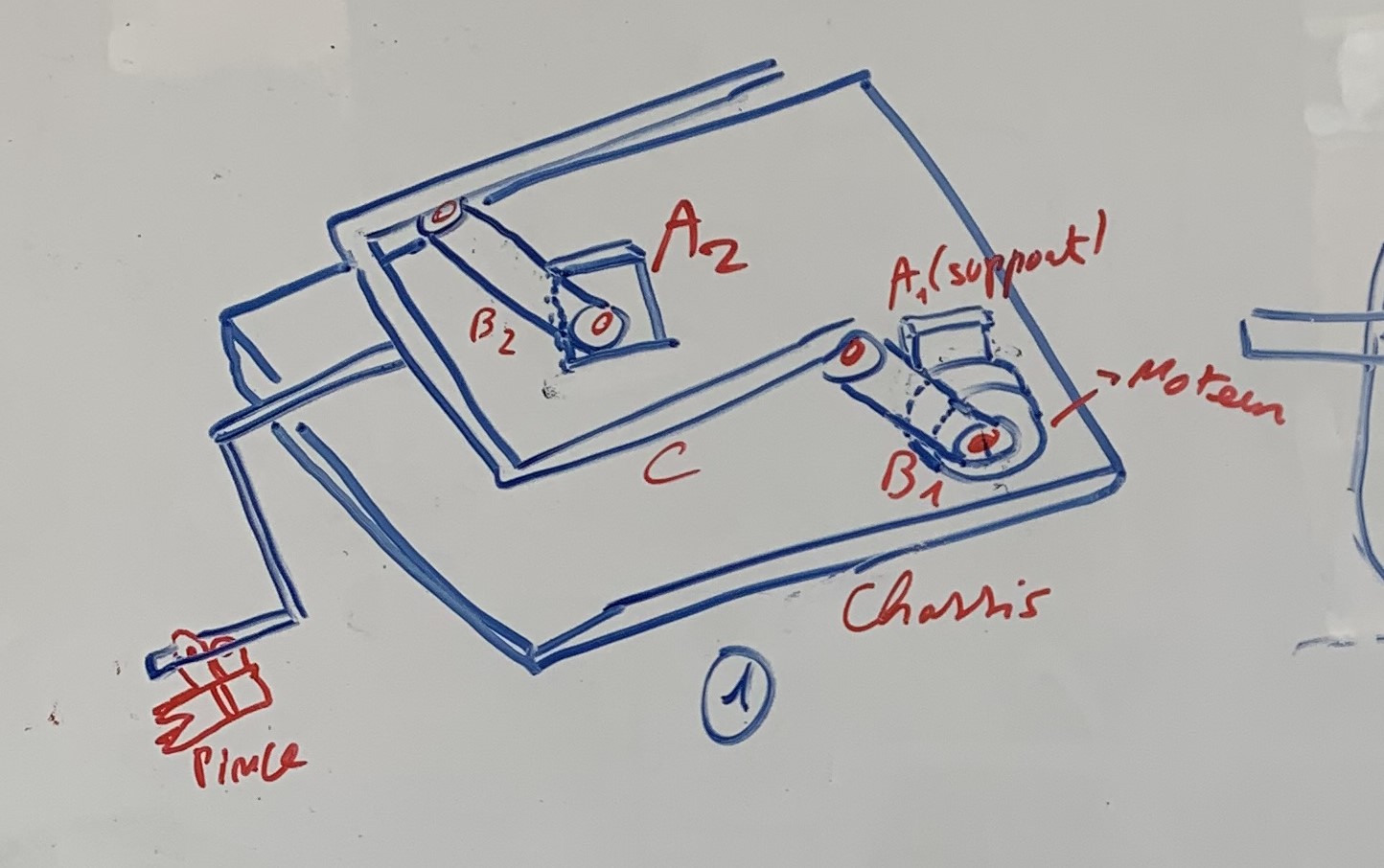

Le bras est composé de 2 bielles montées sur des liaisons pivots, connectées à deux pièces latérales (B1 et B1') fixées au châssis par encastrement. La pièce B2 assure la continuité vers l’avant jusqu’à la pince.

- Idée 2 : Bras articulé via 2 bielles de part et d'autre du châssis

Les bielles B1 et B2 montées sur pivots, sont chacune reliées à un support moteur : A1 à droite et A2 à gauche. Les moteurs seraient ainsi été installés sur deux supports indépendants, chacun positionné de part et d’autre du châssis et relié directement vers la bielle associée.

- Idée 3 : Positionner 2 bielles sur une des extrémités du châssis

La pièce B1 agit comme bielle motrice, montée sur le support A1. La bielle B2, située juste à côté, complète le montage parallélogramme en se reliant à l’extrémité de l'élément e qui prolonge le bras vers l’avant.

Avantages & Inconvénients :

Les idées 2 et 3 facilitaient l'organisation des composants sur le châssis laissant plus d'espace pour l'intégration d'autres composants. Cependant, elles se révèlent plus complexes pour la conception puisque la(es) liaison(s) encastrement(s) nécessaires pour fixer solidement la partie du bras perpendiculaire (de longueur d sur l'idée 3) aux autres éléments étaient difficilement réalisables compte tenu de la largeur limitée de bois disponible.

Résultatb) Bras final :

Nous nous sommes doncfinalement rabattusorientés survers une dérivée de la première option : 2 bielles sont alignés et emprisonnéfixées chacune au chassis différemment. La bielle avant agit comme une bielle motrice : elle est vissée à un moteur par deux vis assurant la transmission du mouvement. Ce moteur est lui-même fixé au chassis à l'aide d'un support, monté serré au châssis grâce une pièce support, positionnée parà un systèmejeu de cales ajustées. Ce montage serré avec le châssis permet une bonne stabilité et évite les mouvements de rotations nosnon désirés.es.

La bielle arrière est quant à elle directement maintenumaintenue entre deux pièces supports de par et d'autre de la bielle, et fixéees par une vis transversale. De la même manière, ces supports sont fermementmontés maintenusserrés au châssis par montage serré à l'aide de calescales, assurant une stabilitéfixation sans jeu. Le mouvement de pivot est permisrendu depossible grâce à l'espace libre précisément permis entre les supportsupports, ce qui permet à la bielle de tourner autour de son axe.

Le dernier élément du brasbras, qui supporte la pincepince, est de forme arquée etcar... estElle relie latéralement auxaux² extrémités des deux bielles par 2 vis transversales. Cette pièce permet de maintenir une distance fixe entre les bielles même en l'absence de parallélogramme. PourToutefois, assurerles levis maintientreliant les bielles à lacette pince,pièce flottaient légèrement, ce qui engendrait un jeu mécanique. Pour y remédier, nous avons dûentouré les vis de papier scotch afin de combler l'espace des trous fait et améliorer l’adhérence.

Toutes les pièces ont été modélisées sur mesure dans SolidWorks, nous soumettrepermettant alors d'ajuster les dimensions :

- bielle : lxL

- pièce arquée :

- support moteur

- support bielle

- cales

Elles ont ensuite été obtenus par découpe laser dans du bois de 6 mm d'épaisseur pour assurer une robustesse.

Pour garantir la compatibilité de cette structure avec l'ensemble du robot, il a été nécessaire de travailler en étroite collaboration avec la conception du châssis et la fixation des roues à ce qu'elle nous proposait : deux supports à trouscelui-ci, pour encadreréviter unetout autre pièce, avec les deux supports espacésconflit d'un écartement inconnu. espace.

Après mesure, en sachant que nous avions à disposition du bois de 3.00 ou 6.00 mm, est 13/14 n'étant pas des multiples de 3, nous en avons convenu que notre partirions sur une pièce large de 12mm (3+6+3) et que nous rajouterions des chutes très fines de bois pour approcher les 13.5 cm. Toutes les fixations / liaisons encastrement seront assurés par des vis.Toutes les liaisons pivots seront assurés par des clips en plastique, imprimés en 3d et modélisés par nos soins.

Pour être sûr que le modèle de ce bras correspondait bien avec le reste de nos contraintes, j'ai dû étroitement travaillé avec Matthieu, qui était lui même en train de faire le châssis + la fixation des roues à celui-ci, pour ne pas avoir de conflits au niveau des espaces sur le châssis occupés.

Vis à vis de la pince, notre idée sur les 3 prototypes a toujours été d'avoir une pince abaissée (axe z) par rapport à notre châssis, plutôt que dans la continuité du bras, cela est dû aux contraintes techniques, en effet si la pince était à son plus bas, à hauteur de châssis, alors nous ne pourrions pas attraper les "totems".

Schéma du bras avec les mesures et la solution pour maintenir le capteur IR

2.2.2 Conception et usinage du châssis

trouDimensions cale,châssis calcul,: mesuresLxl

Dimensions choisi,découpes scotchrectangulaires : Lxl

Dimensions cales : Lxl

Nôtre châssis été usiné par découpe laser à partir d'une plaque rectangulaire de 6 mm d'épaisseur avec des extrémités arrondies. Il a été pensé pour queêtre çasuffisamment adhèrelong mieuxet carlarge troppour flottantaccueillir ,élastique,:

- Une mini plaque Labdec

- Une batterie 12V

- Une carte Arduino UNO et son CAN BUS Shield

- Le bras

arrivaitmonté - Les supports/moteurs

Sa modélisation sur SolidWorks a été faite en prenant en compte la mesure de ces différents composants.

Comme vu, les supports du bras et des moteurs devaient être parfaitement intégrés au châssis. Nous avons donc réalisé 5 découpes rectangulaires en longueur réparties de part et d'autre de la surface. Ces ouvertures permettent d'emboîter les supports du bras et des moteurs, qui comportent eux-mêmes deux trous rectangulaires en largeur. Dans chacun de ces trous, nous avons inséré des cales rectangulaires par le dessus et le dessous du châssis, de manière à bloquer fermement chaque support par serrage. Ce système de fixation sans colle ou vis reste rigide mais toujours démontable en cas d'ajustement de l'assemblage. Un trou circulaire a également été percé à monterl'avant pour la roue folle. Des trous également pour permettre la cable management.

2.2.3 Fixation des roues

Pour que le robot puisse rouler et donc bouger dans l'espace, nous avons utilisé les deux moteurs donnés. Les moteurs sont positionnés symétriquement dans le milieu arrière du châssis. Nous avons ainsi commencé par fixer les roues directement sur les axes moteurs. Cela permis grâce à des pièces de fixations rouges fournies avec le kit. Ainsi dès que les moteurs sont alimentés, les roues arrières tournent.

Les moteurs ont ensuite été vissé sur des plaques/supports que nous avons préalablement insérées dans les découpes du châssis. Le montage au châssis a été vu plus haut.

Enfin, pour la roue folle à l'avant nous avons simplement fait passer la vis de la roue par le dessous du châssis et bloqué le toue avec un écrou. Ces dispositions permettent alors un mouvement fluide du robot.

2.2.4 Support pince / capteurs

2.2.4a) FixationPince

roues

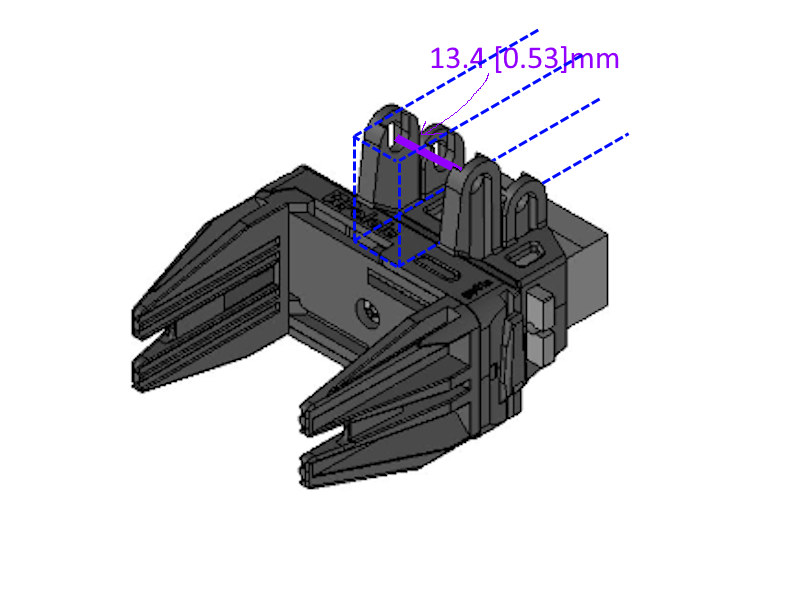

Pour assurer le maintient à la pince, nous avons dû nous soumettre à ce qu'elle nous proposait : deux supports à trous pour encadrer une autre pièce, avec les deux supports espacés d'un écartement inconnu.

Capteur infra-rouge

2.2.5 Assemblage mécanique final (photo)

emboitement, ajustement, élastique, bras arrivait pas à monter

2.2 Pôle électronique

20/03/2025 -

Après plusieurs séances consacrées aux tests des composants, à la recherche et la consultation des documents techniques des éléments fournis, nous avons pu établir une documentation claire et structurée des branchements de l'ensemble des éléments électroniques. Le but est d'anticiper les connexions à réaliser avec la CAN BUS Shield. Cette doc garantie une compréhension commune des branchements à effectuer pour tous les membres du groupe.

Documentation branchements

Composants :

→ pin quelconque : à adapter selon le code

Pince 3551 avec servomoteur intégré :

Branchements avec CAN BUS SHIELD :

- Fil noir = masse → GND du CAN BUS

- Fil rouge = puissance du servo (Vservo, borne positive) → Vin du CAN BUS

- Fil blanc = signal d’asservissement du servomoteur, commande → pin quelconque

- (Fil vert = Potentiomètre = lire l'angle position du moteur, nécessaire pour réguler la commande → pin quelconque)

Capteurs de distance à ultrasons HC-SR04 :

Branchements avec CAN BUS SHIELD

Pour les 2 capteurs :

- Fil rouge → Vcc = + 5V

- Fil bleu → trig = Émission des ultrasons, on lance la mesure → pin quelconque

- Fil vert → echo = Renvoie la durée du retour de l'écho, calcul la distance → pin quelconque

- Fil noir → GND = masse de l’alimentation

Moteurs KTECH MS4015-V3 :

Branchements avec batterie et CAN BUS SHIELD (I = 0.06A si alimentation)

Pour les 3 moteurs :

- 2 fils rouges liés → + 12V pince croco / borne +

- 2 fils noirs → masse (un nécessaire) pince croco / borne -

- Fil bleu H → borne CAN H du CAN BUS

- Fil jaune L → borne CAN L du CAN BUS

Soudure à réaliser :

- 2 fils rouges capteurs ultrasons + un fil rouge pince servo moteur → + 5V CAN

- 2 fils GND capteurs ultrasons → GND CAN

Par la suite, une fois les principaux éléments con cable management