Régulation du niveau d'eau dans une cuve (GROUPE I)

Membres du groupe :

- Jean EL NADDAF

- Amina ROUABHIA

- Laetitia SADMI

- Silya BAZIZI

- Redha MELHEB

- Mohamed-Ali HAMZA

Cursus : Master 2 Chimie - Parcours ingénierie chimique

Date : 15/10/2024

Contexte :

La gestion des ressources en eau est un défi majeur dans les domaines industriel, agricole et domestique. Le contrôle du niveau d'eau dans des réservoirs ou des cuves est une problématique essentielle pour garantir une utilisation optimale et éviter des problèmes tels que le débordement, la pénurie ou les dysfonctionnements des équipements associés. Dans l'industrie, des systèmes similaires sont utilisés pour gérer les fluides dans des procédés critiques, tandis qu'en agriculture, ils permettent une gestion efficace de l'irrigation. Dans les contextes domestiques, ces systèmes servent à automatiser des tâches comme le remplissage des réservoirs d'eau de pluie ou des piscines.

Avec l'évolution des technologies de mesure et de contrôle, des solutions innovantes comme les capteurs ultrasoniques et les microcontrôleurs (par exemple, Arduino) offrent des alternatives fiables, abordables et programmables pour résoudre ces problèmes. Ces dispositifs permettent une automatisation accrue tout en réduisant les coûts énergétiques et les besoins en maintenance.

Objectif :

Ce projet vise à concevoir et développer un système automatisé de régulation du niveau d’eau dans une cuve. L’objectif principal est de maintenir un niveau d’eau optimal en utilisant un capteur ultrason pour mesurer en temps réel la hauteur du liquide, une pompe pour ajuster le niveau, et une carte Arduino pour gérer les données et commander les équipements.

Les objectifs spécifiques sont les suivants :

-

Mesurer le niveau de liquide dans la cuve à l’aide d’un capteur ultrasonique.

-

Réguler le niveau d’eau en activant ou désactivant une pompe pour atteindre et maintenir un niveau défini.

-

Permettre à l’utilisateur de définir un niveau cible pour le liquide dans la cuve.

-

Implémenter un circuit de recirculation d’eau pour simuler un système fonctionnel.

-

Ajouter une LED d’alerte qui s’allume lorsque le niveau d’eau approche un seuil très haut, agissant comme une première alerte contre les débordements.

-

Afficher des messages d’état sur un écran LCD pour informer en temps réel de la situation, comme "Niveau haut" ou "Niveau bas".

-

Utiliser un orifice placé au bas de la cuve pour permettre une vidange par gravité, avec un débit proportionnel à la hauteur du liquide.

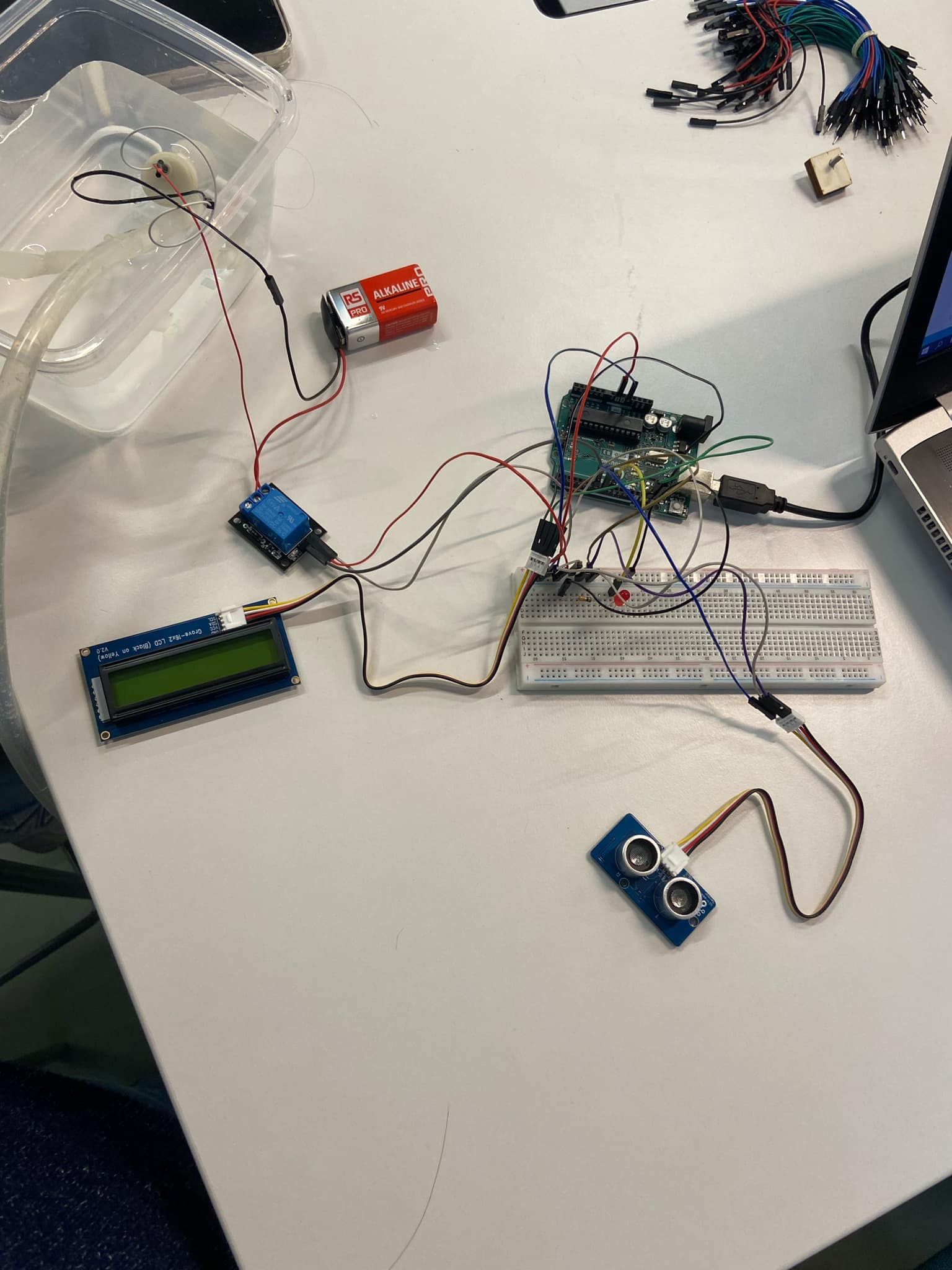

Matériel utilisé :

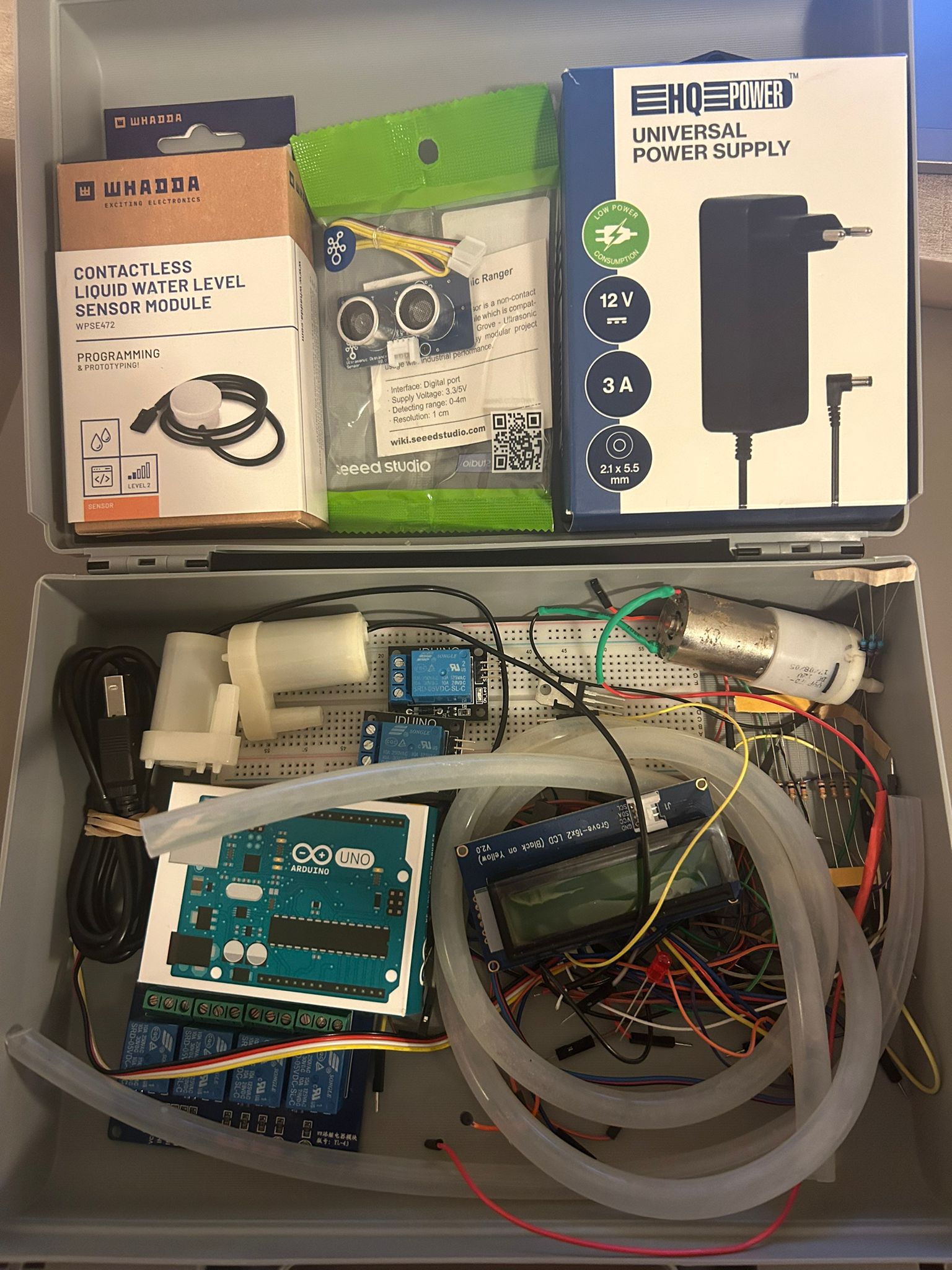

- Arduino UNO (+ adaptateur 12 V)

- Breadboard

- Tuyaux x2

- Câbles électriques (f-f, m-m, f-m) x45

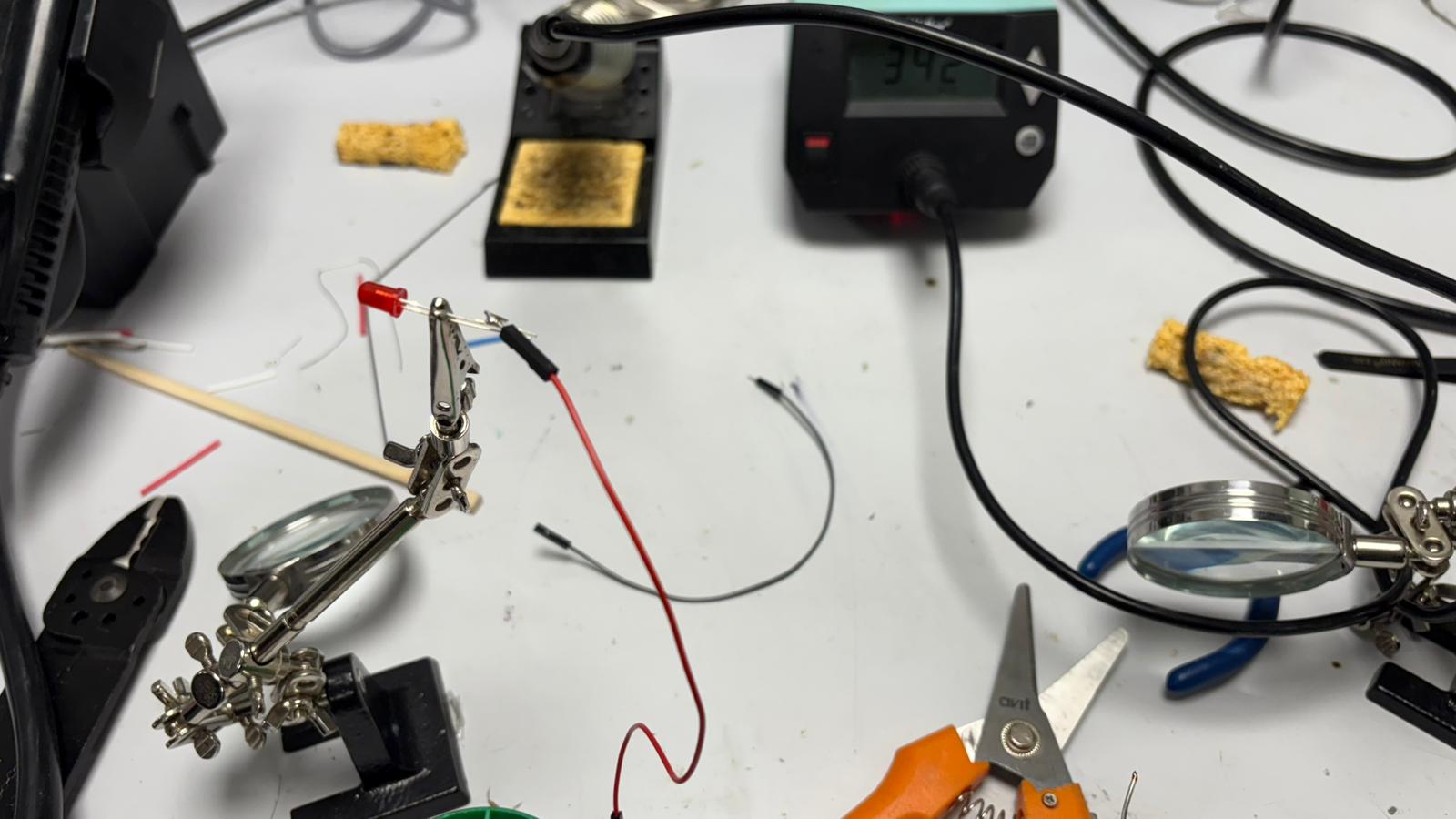

- Fer à souder

- Pompe 12V

- Batterie 9V

- Module relais ( on/off)

- Écran LCD 16x2 I2C

- Diode électroluminescente (LED)

- Résistance 10 kΩ

- Capteur ultrason (HC-SR04)

- Support (en bois et en PMMA)

- Cuves en plastiques (réservoirs et stockage) x2

- Pistolet à colle

- Perceuse

- Soudeuse

Figure 1 : Ensemble du matériel utilisé

Machines utilisées :

- Découpeuse Laser Trotec Speedy 360

- Découpeuse Laser Trotec Speedy 100

- Plieuse CRClarke

Construction

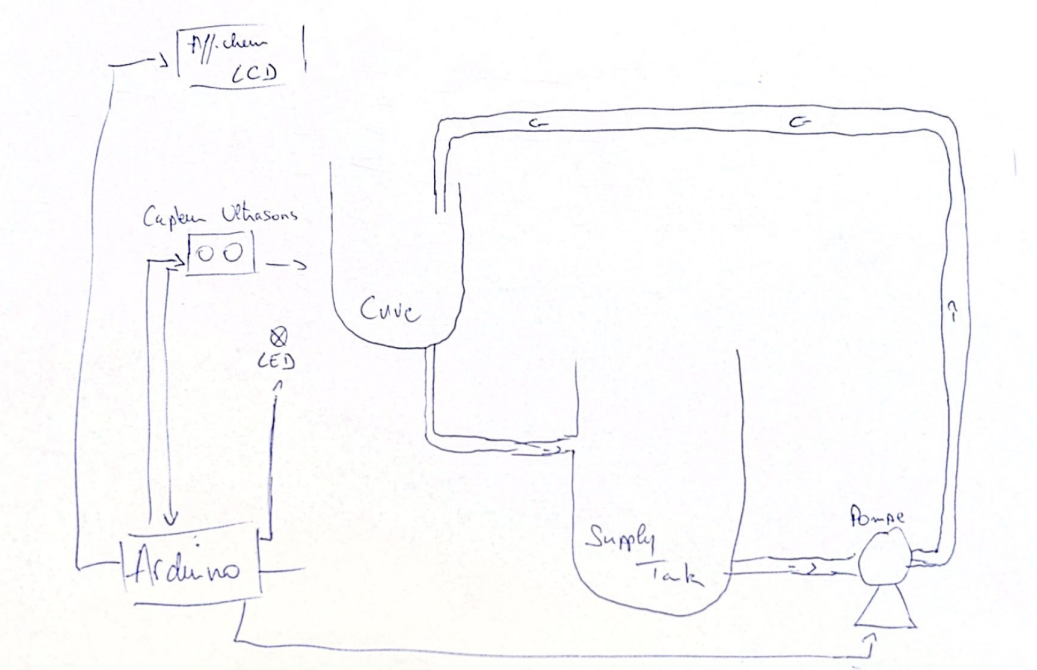

Figure 2 : Schéma structuré de départ

Dans le cadre de ce projet, plusieurs étapes sont fondamentales pour parvenir à la réalisation finale. Voici les différentes phases du processus :

Phase 1 : Mise en place du montage électronique en utilisant une carte Arduino.

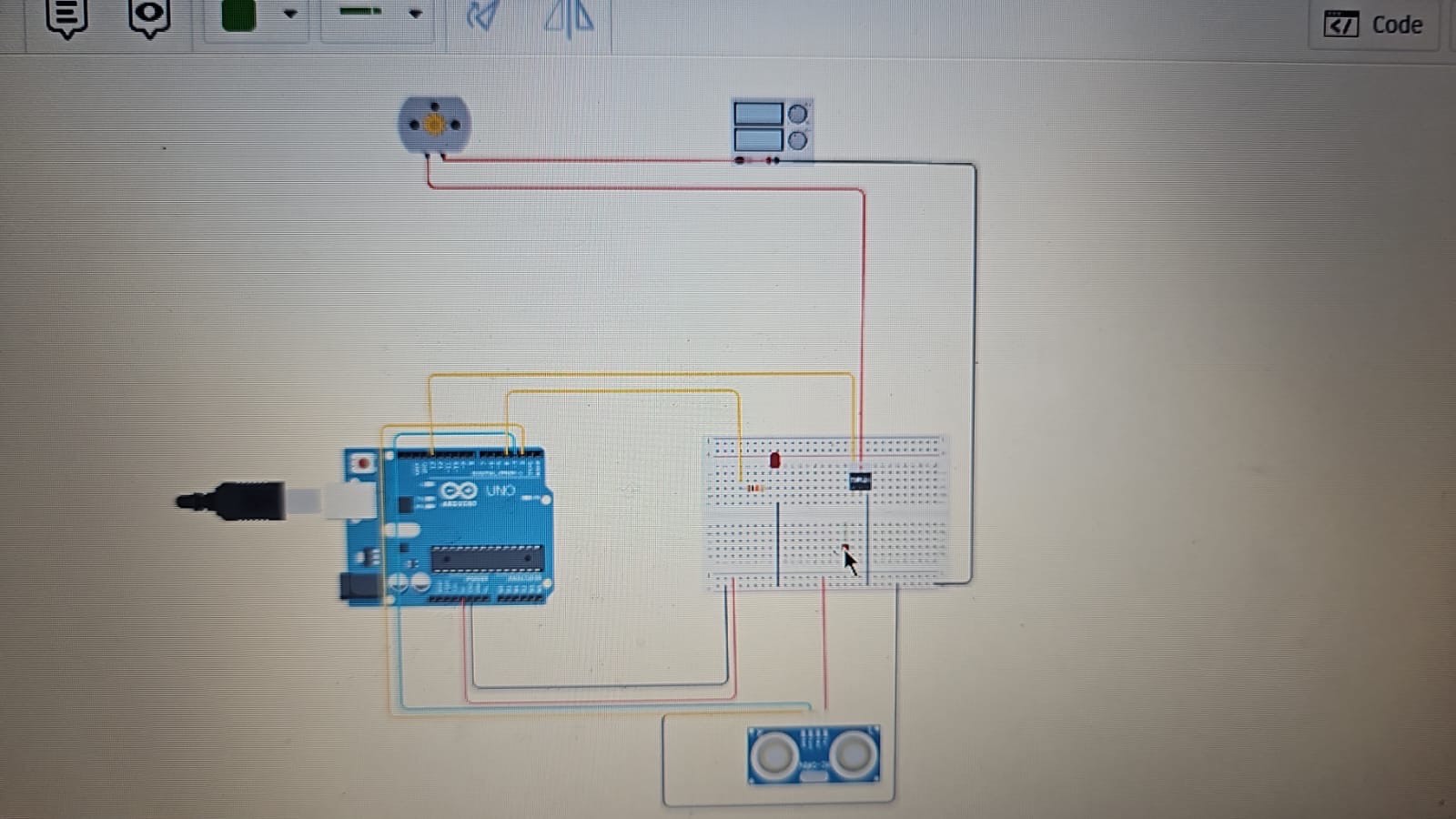

Phase 2 : Recherche, adaptation et simulation d’un code Arduino sur la plateforme Tinkercad pour valider le fonctionnement.

Phase 3 : Assemblage d’un système destiné à réguler le niveau d’eau dans une cuve.

Phase 4 : Mise en œuvre finale : remplissage des réservoirs avec de l’eau dans un circuit fermé, suivi de tests approfondis pour valider le système.

Phase 5 : Démonstration finale du projet.

Journal de bord :

07/10/2024 : Attribution des projets

Intitulé du projet : Régulation du niveau d'eau dans une cuve

15/10/2024 :

-

Réunion de groupe : discussion et échange d’idées

-

Prise de contact avec la tutrice.

-

Etablissement d’un plan de travail et répartition des tâches

-

Listing du matériel nécessaire

21/10/2024 :

-

Finalisation de la liste du matériel nécessaire

-

Transmission de la liste à la tutrice

28/10/2024

-

Récupération du matériel

04/11/2024

-

Brainstorming et essai de la simulation sur Thinkercard

Figure 3 : Montage thinkercard

Figure 3 : Montage thinkercard

10/11/2024

-

Réunion visio, discussion d’avancement, prospection matériel, établissement d’un plan de travail pour la suite

-

Finalisation de la simulation sur Tinkercard (code et branchements)

PHOTO THINKERC F

13/11/2024

-

Réunion de groupe

-

Préparation de schéma pour le montage

-

Ajustement support

-

Etablissement d’une liste supplémentaire de matériel

-

Transmission de la seconde liste à la tutrice

28/11/2024

-

Récupération du matériel manquant

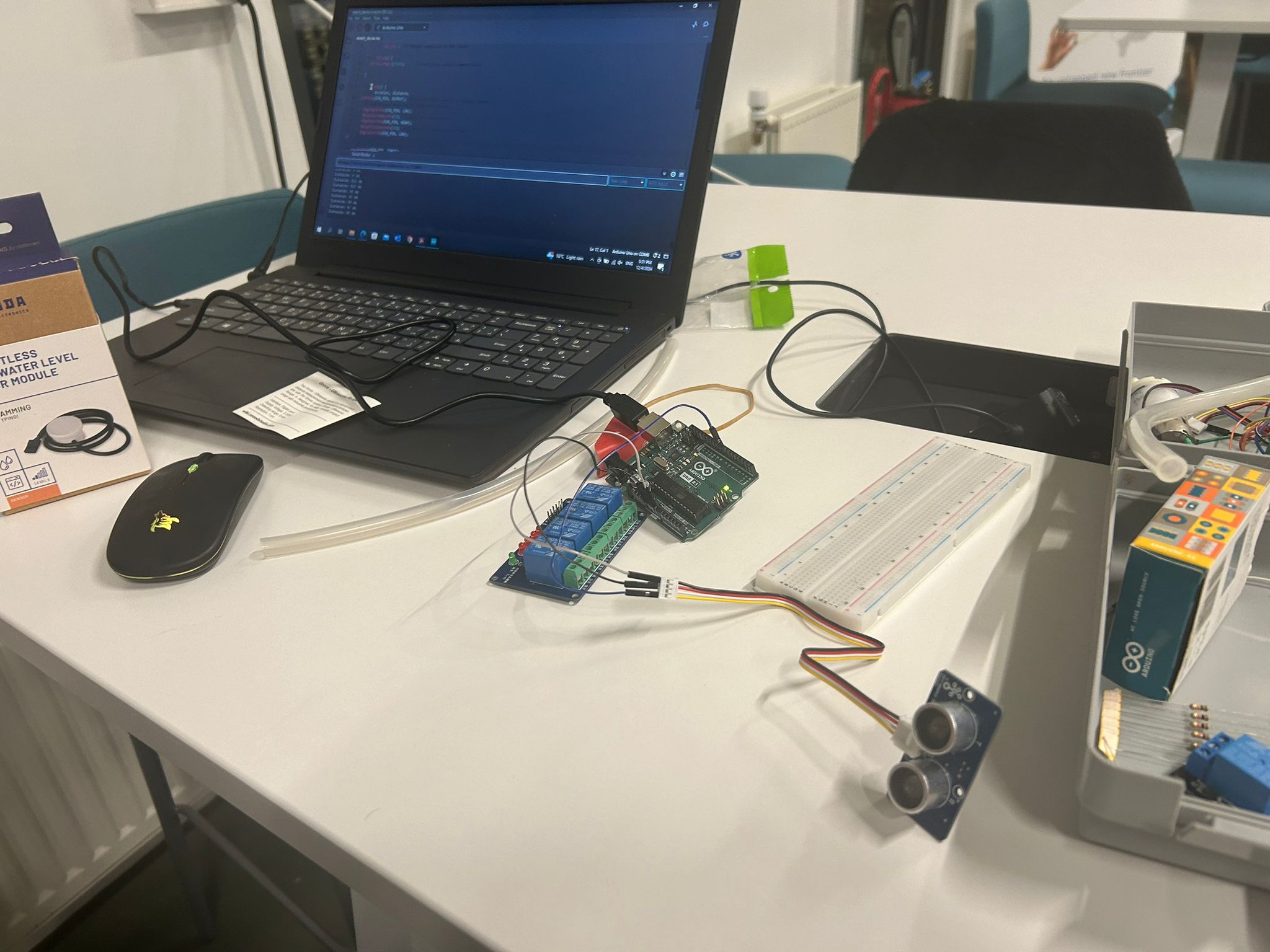

05/12/2024

-

Réunion de groupe :

- Organisation d'une réunion pour coordonner les tâches et discuter de l'avancement du projet.

Branchements et essais du capteur :

- Réalisation des connexions nécessaires pour tester le capteur.

- Modification du code : bien que le code fonctionnait correctement dans Tinkercad, il s'est avéré incompatible avec le capteur physique à notre disposition, nécessitant des ajustements.

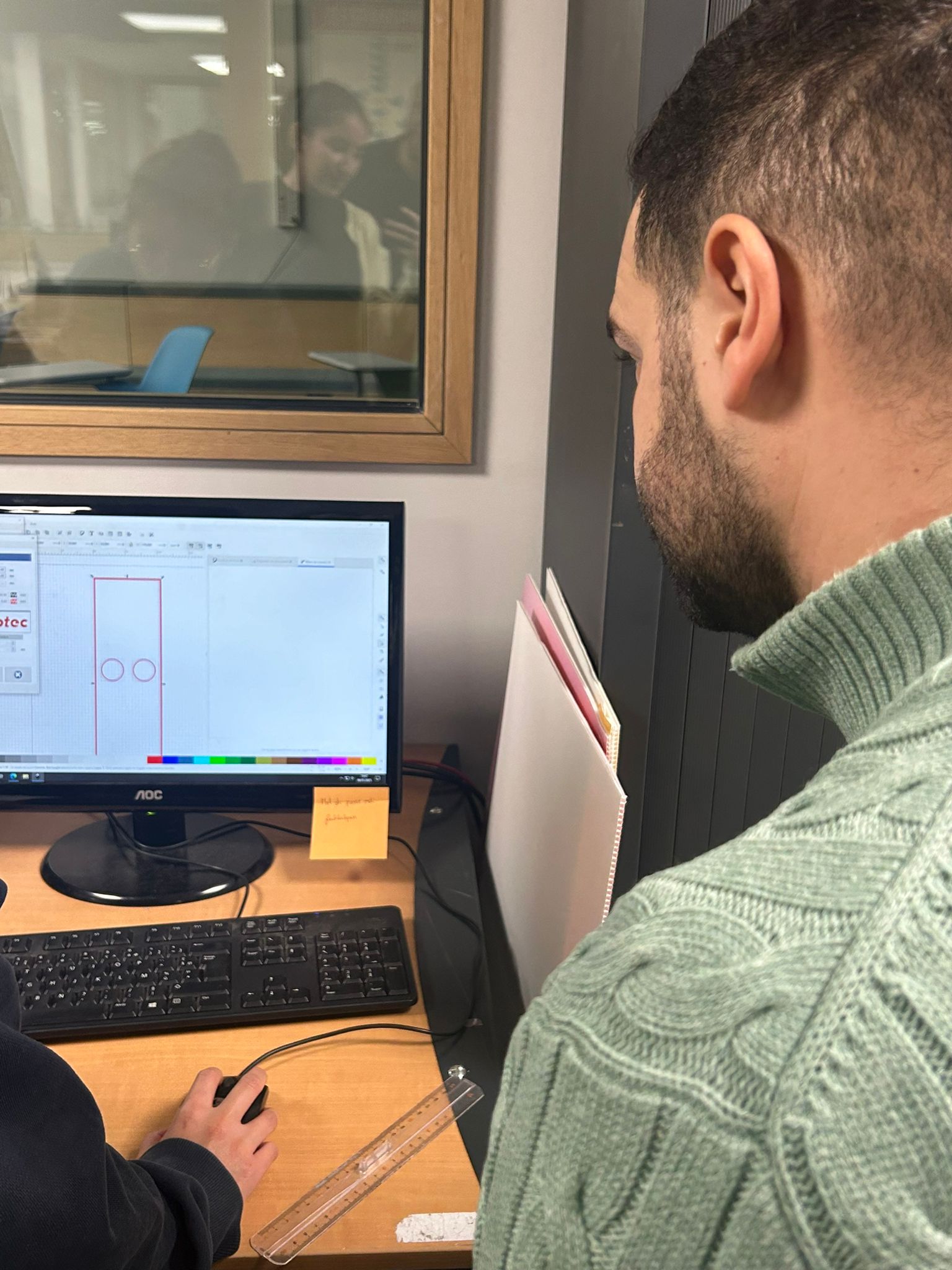

Préparation du support de la cuve d'eau :

- Découpage du support destiné à accueillir la cuve d'eau.

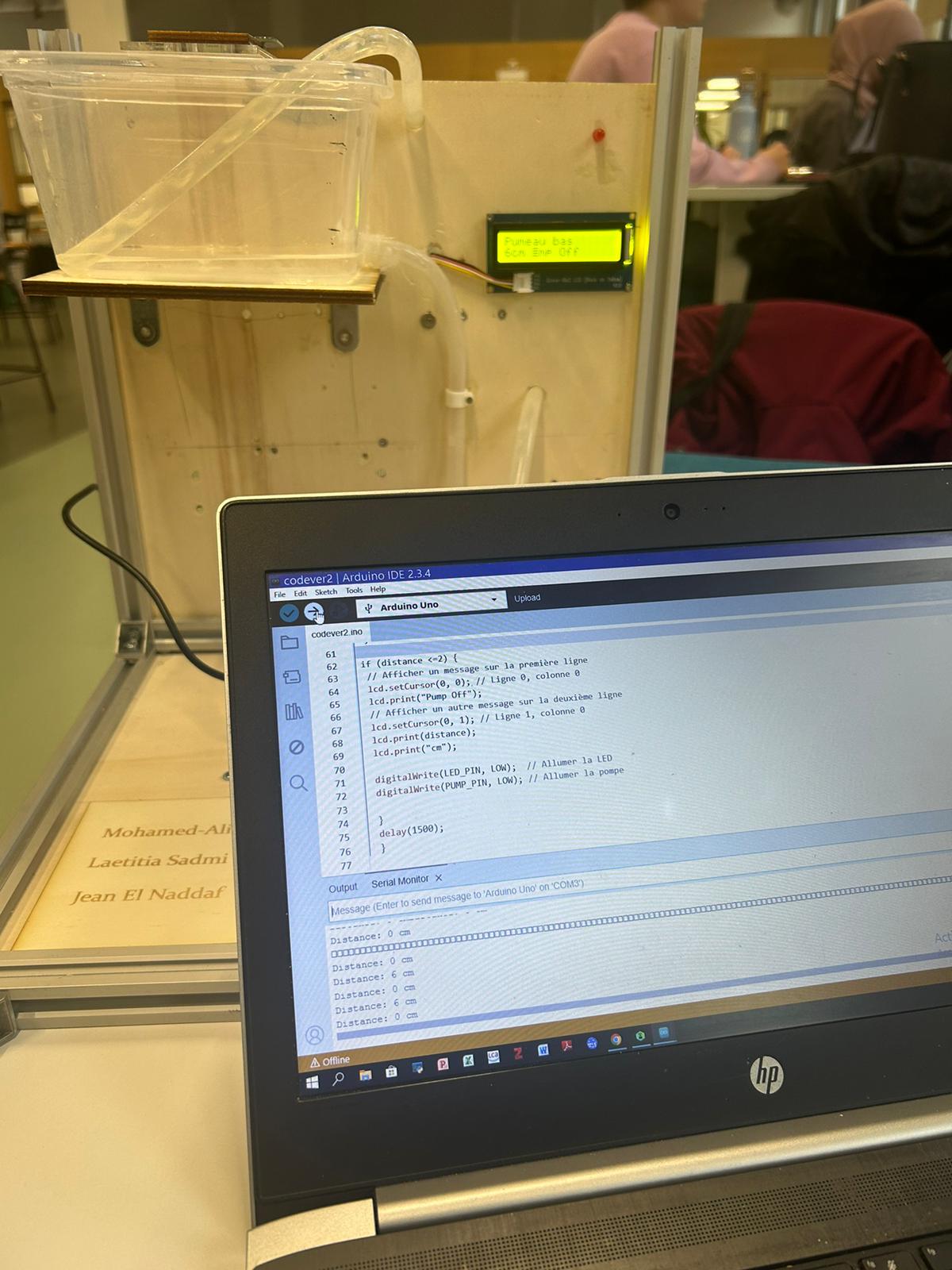

Figure 4 : Avancement du 05/12

11/12/2024

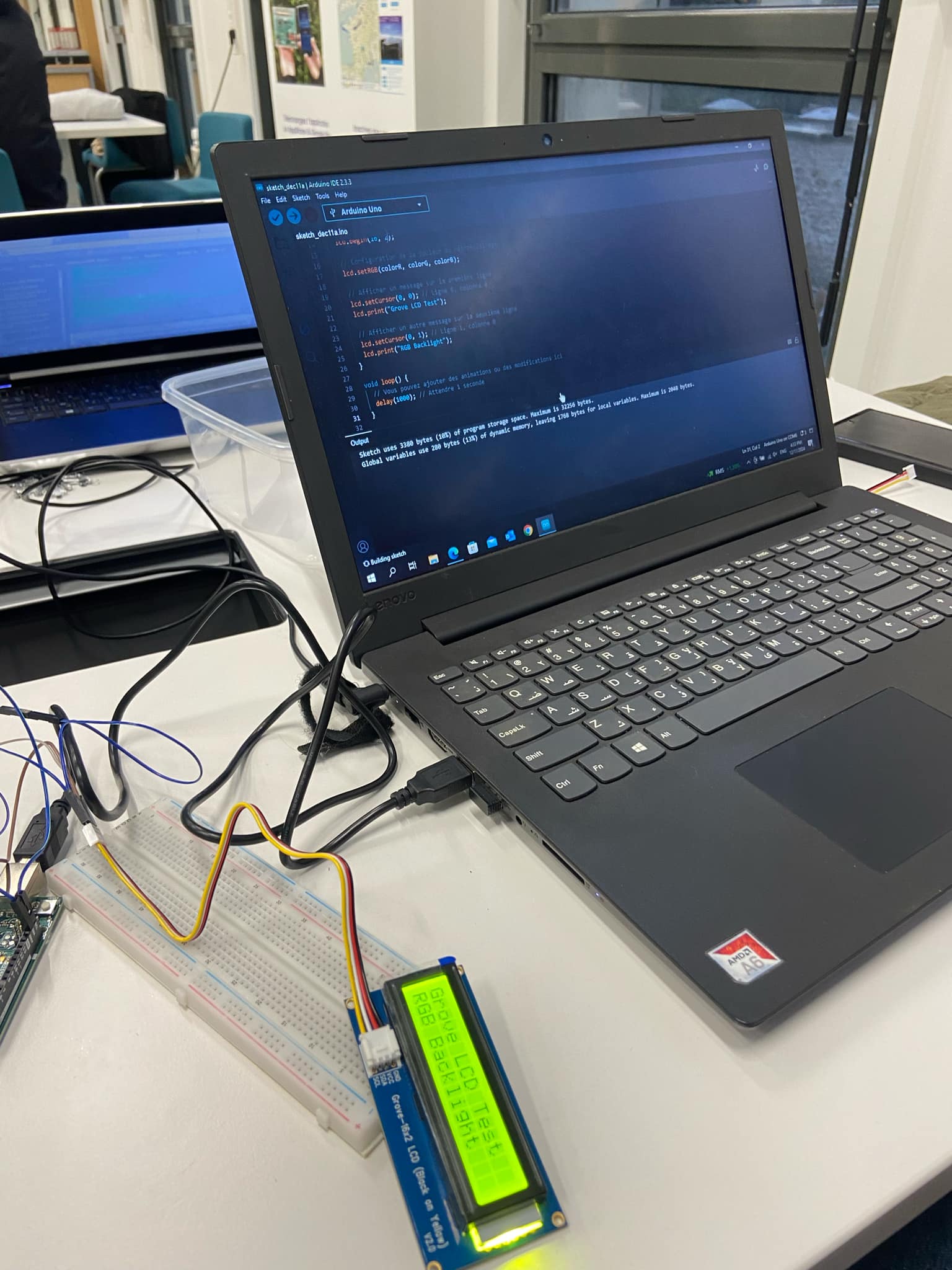

Branchements et essais de l'écran LCD :

- Réalisation des connexions nécessaires pour tester l'écran LCD.

- Téléchargement et installation de la bibliothèque appropriée pour le Grove - LCD RGB Backlight.

- Tests concluants de l'écran LCD en combinaison avec le capteur à ultrasons.

Préparation de la cuve d'eau :

- Fixation du support de la cuve d'eau.

- Installation du tuyau d'eau sur la cuve.

18/12/2024

-

Finalisation du code :

- Programmation des fonctionnalités liées à la pompe et à la LED.

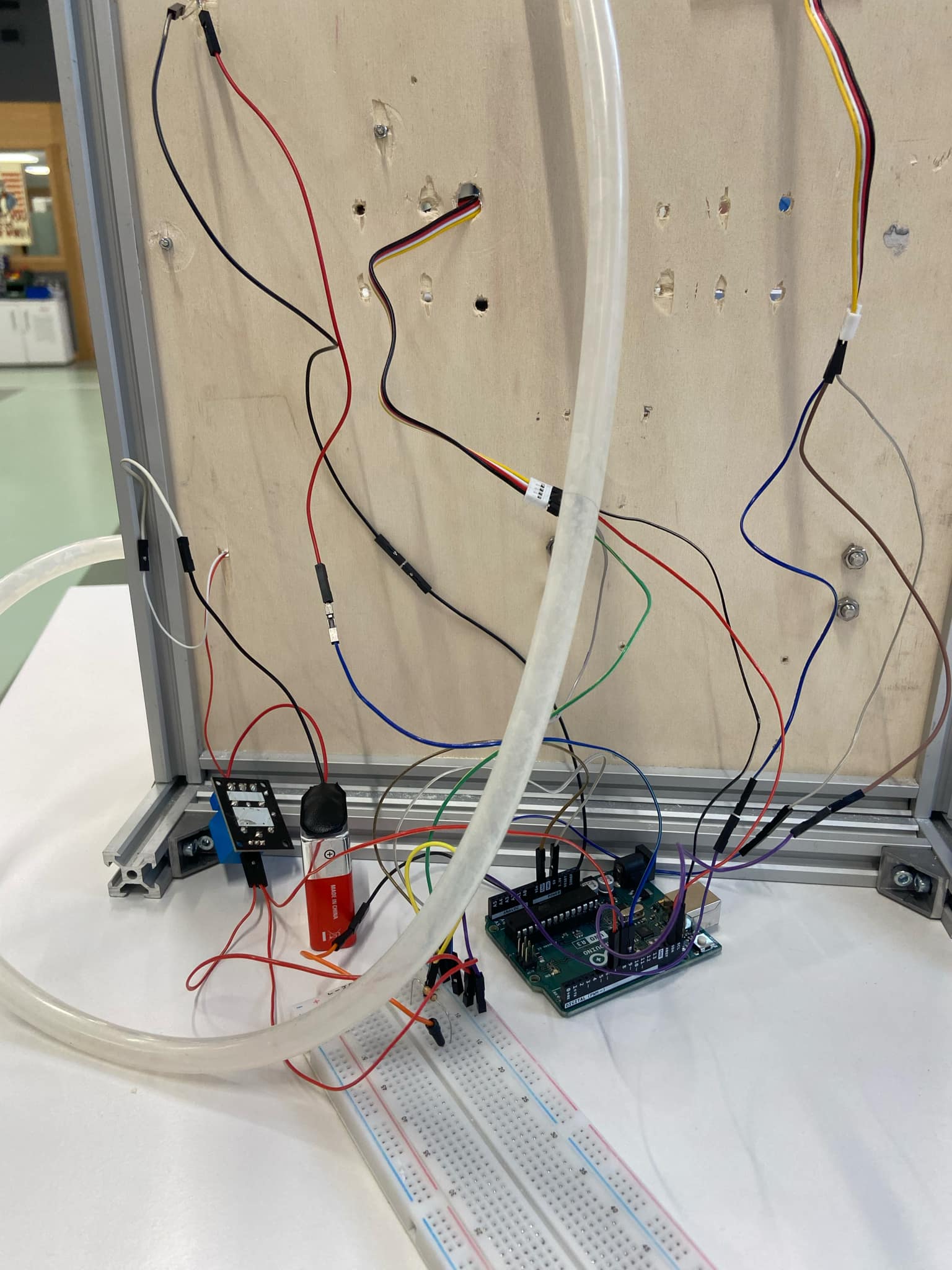

Réalisation des branchements :

- Connexion de tous les équipements (LED, capteur ultrason, écran LCD, pompe).

- Observation d'une absence de réponse de la pompe malgré les branchements effectués.

Préparation du support :

- Prise des dimensions et préparation du support pour le montage final.

Dysfonctionnements identifiés :

- Détection d'un problème causé par un code défectueux lié au capteur, impactant le fonctionnement global

Figure 4 : Réalisation des branchements

Figure 4 : Réalisation des branchements

- 20/12/ 2024

Réunion de groupe en ligne :

- Organisation d'une réunion virtuelle pour coordonner les tâches et échanger sur l'avancement du projet.

Tests individuels des composants :

- Réalisation d'essais pour chaque composant en utilisant le code spécifique correspondant.

Diagnostic et solution :

- Identification d'un dysfonctionnement sur un côté de la breadboard.

- Adaptation en utilisant la partie fonctionnelle de la breadboard pour poursuivre les connexions et les tests.

Figure 5 : Tests individuels des composants

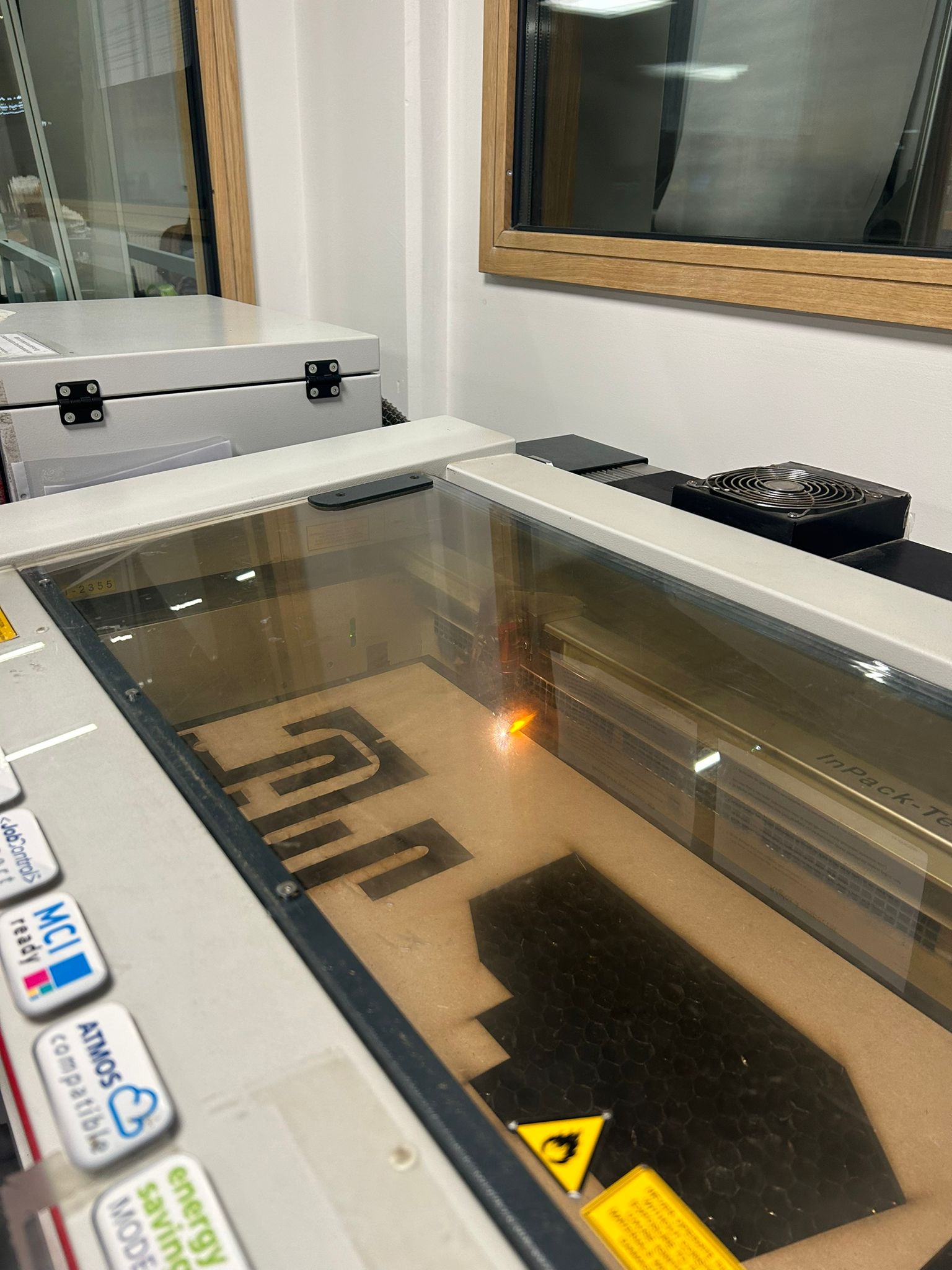

- 08/01/2025

-

Réalisation du support de capteur :

- Découpe du support du capteur à l'aide de la machine TROTEC.

- Pliage du support à l'aide de la machine CRClarke.

Début du montage :

- Fixation des cuves d'eau sur le support principal.

- Perçage du support principal pour permettre le passage des câbles électriques nécessaires aux raccordements des différents équipements (pompe et afficheur) ainsi que des tuyaux.

- Installation de l'afficheur LCD et de la LED.

Figure 5 : Avancement du 08/01

15/01/2024

- Soudage des câbles électriques à la LED à l'aide d'un fer à souder.

- Poursuite du montage :

- Fixation du support de l'Arduino, du module relais, et de la breadboard à l'arrière du support initial.

- Gravure des noms et du thème du projet sur une planche en bois pour une finition esthétique.

- Test du code sur le montage et validation du bon fonctionnement.

Figure 6 : Avancement du 15/01

16/01/2024

- Réalisation de gravures sur deux planches distinctes pour inscrire les noms et le thème, afin d'améliorer l'esthétique globale du montage.

- Identification et résolution de problèmes de code détectés lors de la mise en œuvre.

Figure 7 : Avancement du 16/01

Conclusion

Au fil des semaines, ce projet nous a confrontés à divers défis, notamment des incompatibilités entre les simulations sur Tinkercad et le matériel physique, des erreurs dans le code nécessitant des ajustements, ainsi que des difficultés liées à l’assemblage et au fonctionnement des composants. Ces obstacles, bien que parfois complexes et exigeants, ont représenté une occasion précieuse de développer nos compétences en résolution de problèmes et d’affiner notre approche méthodique face aux imprévus.

Travailler en équipe sur ce projet nous a également permis d’améliorer notre coordination et de mieux répartir les responsabilités, tout en apprenant à collaborer de manière efficace et structurée. Chaque étape, de la conception initiale à la démonstration finale, a contribué à enrichir notre compréhension des systèmes automatisés et des outils technologiques accessibles, tels que les microcontrôleurs et les capteurs.

Bien qu’il s’agisse d’une maquette simplifiée dans un cadre pédagogique, ce projet nous a offert un aperçu réaliste des défis que l’on peut rencontrer dans des projets industriels réels. Il a également illustré l’importance de la rigueur, de l’adaptabilité et de la créativité dans la mise en œuvre de solutions techniques.