Projet : Nettoyage en place automatisé

Membres du projet : Inès Dridi, Abdelkerim Hissein, Riad Aberkane, Yousra Lasmi

Promotion : M2 Chimie parcours Ingénierie Chimique

Date de début du projet : 14 octobre 2025

Date de fin estimée du projet : janvier 2025

1. INTRODUCTION :

Le projet « NEP automatisé » consiste à concevoir un prototype de système de nettoyage en place à échelle réduite, piloté par une carte Arduino Uno. L’objectif est de reproduire, de manière pédagogique, automatisée et sécurisée, un procédé industriel de nettoyage des équipements de procédé (cuves, tuyauteries) en utilisant uniquement des produits non dangereux et alimentaires (eau, vinaigre blanc et liquide vaisselle). Dans un contexte industriel, la maîtrise des opérations de nettoyage est essentielle pour garantir la qualité des productions, limiter les contaminations croisées en réduisant les interventions manuelles et optimiser la consommation d’eau.

Pour des raisons de temps et de difficulté, nous avons simplifié le sujet avec Monsieur Pulpytel : Le projet consiste maintenant à concevoir et automatiser un procédé expérimental ayant pour objectif d’étudier l’efficacité de cycles successifs de lavage à l’eau d’une cuve contenant initialement du chlorure de sodium (NaCl). L’enjeu principal est de déterminer, de manière automatique, après combien de cycles de nettoyage la cuve peut être considérée comme propre, c’est-à-dire lorsque la conductivité de l'eau de nettoyage devient inférieure à un seuil défini.

2. MATÉRIEL UTILISÉ :

2.1 Réactifs

Les réactifs de ce procédé sont le chlorure de sodium NaCl et l’eau :

- NaCL est introduit manuellement dans la cuve au début du procédé et se dissout dans l’eau lors des cycles de remplissage grâce à l'agitation. Son élimination est suivie par la mesure de la conductivité de la solution de nettoyage, proportionnelle à la concentration ionique.

- l'eau est l’unique agent de lavage stocké dans un bac et envoyé par une pompe dans la cuve contenant NaCl.

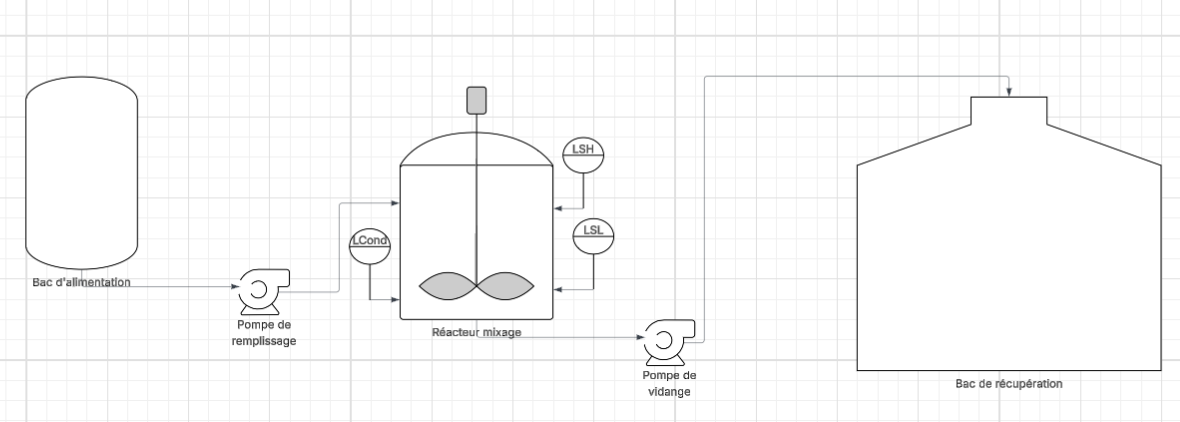

2.2 Composants du procédé

- Cuve représentant un réacteur : petit récipient où l’on introduit le NaCl. La cuve est équipée d’un détecteur de niveau bas (LSL) et d’un détecteur de niveau haut (LSH).

- Bac d’alimentation en eau : Alimenté manuellement, il contient l’eau destinée au remplissage de la cuve.

- Bac de récupération : Récupère les eaux de nettoyage issues de la vidange.

- Pompes de 12V :

- P1 : Pompe de remplissage permettant de transférer l’eau propre du bac d’alimentation vers la cuve.

- P2 : Pompe de vidange permettant de vidanger la cuve vers le bac de récupération et entraîne l’effluent vers le conductimètre.

- Capteurs de niveau :

- LSH : Level Switch High qui détecte le niveau haut dans la cuve → arrêt du remplissage.

- LSL : Level Switch Low qui détecte le niveau bas → arrêt de la vidange et déclenchement de la mesure de conductivité.

- Conductimètre : le conductimètre est placé dans le réacteur, il mesure la conductivité de la solution, indicateur direct de la concentration en NaCl. Il sert ainsi de critère final d’arrêt du procédé lorsque la valeur mesurée devient inférieure ou égale au seuil de propreté.

- Un Arduino Uno, un module relais et un écran LCD pour le contrôle et le suivi.

3. AVANCEMENT DU PROJET

- 14 octobre 2025 – Choix du sujet

L’équipe a sélectionné le thème du projet, portant sur la conception et l’automatisation d’un système de rinçage à l’eau et de nettoyage au liquide vaisselle et au vinaigre banc.

- 17 octobre 2025 – Envoi du sujet retenu

Le choix final du sujet a été transmis à l’enseignant pour validation.

- 24 octobre 2025 – Sélection des composants

Remise du document recensant l’ensemble des composants nécessaires, accompagnés de leurs spécifications techniques détaillées ainsi que des fournisseurs référencés.

- 27 au 31 octobre 2025 – Élaboration du P&ID et du GRAFCET

Production des premières versions du schéma d’instrumentation (P&ID) et du GRAFCET définissant le cycle automatisé.

- 7 novembre 2025 – Organisation du travail au FabLab

Répartition de l’équipe en binômes afin d’optimiser la présence lors des créneaux disponibles au FabLab :

• un groupe assigné au mardi après-midi,

• un second groupe assigné au jeudi après-midi.

- 17 novembre 2025 – Récupération du matériel et échanges techniques

Collecte des différents éléments matériels, inscription au FabLab et ajustements du procédé suite aux remarques et recommandations de Monsieur Pulpytel.

- 22 novembre 2025 – Finalisation des documents techniques

Établissement des versions finales du P&ID et du GRAFCET, intégrant toutes les modifications demandées :

- 27 novembre 2025 - Tentatives et ajustements de l’impression 3D de l’agitateur Au cours de cette séance au FabLab, nous avons procédé à l’impression 3D de l’agitateur destiné à être fixé sur l’axe du moteur. Une première impression a été lancée sur l’imprimante Prusa MK4S, mais celle-ci n’a pas abouti : le filament ne s’est pas correctement déposé, entraînant une pièce instable, partiellement fondue et déformée, comme en témoignent les résidus visibles sur la plaque d’impression.  Après analyse, nous avons conclu que le défaut provenait de paramètres inadaptés, notamment une rigidité trop faible et l’absence de supports pour maintenir la géométrie de la pièce.

Après analyse, nous avons conclu que le défaut provenait de paramètres inadaptés, notamment une rigidité trop faible et l’absence de supports pour maintenir la géométrie de la pièce.

Nous avons alors lancé une seconde impression en conservant les mêmes réglages afin de confirmer le diagnostic. Celle-ci a également montré des défauts structurels, bien que légèrement moins prononcés.

À la suite de ces deux essais infructueux, nous avons décidé d’ajuster les paramètres pour la prochaine séance :

- augmenter la rigidité du modèle à 20 %,

- ajouter des supports d’impression,

- vérifier l’adhérence du plateau et la température du filament.

3 décembre 2025 - Réalisation du montage mécanique et premières étapes d’assemblage Lors de cette séance, nous avons commencé la construction physique du dispositif. Nous avons découpé les différentes plaques de support, percé les ouvertures nécessaires à l’installation du moteur et de la cuve, puis assemblé les éléments sur la structure en aluminium.

Le moteur a été fixé sur une platine supérieure, tandis que la cuve a été positionnée sur un support intermédiaire afin de reproduire l’architecture prévue dans le P&ID. Cette séance a permis de vérifier l’alignement entre le moteur, l’axe et la cuve et de confirmer la faisabilité du système avant l’intégration des capteurs et de l’automatisation.