Projet : Régulation d'un système de formulation de colorant

Système automatisé de formulation de couleur à base de colorants alimentaires

Informations

Membres du groupe 4

-

BEN ZAID Doha

-

BOUSMARA Imane

-

CHERGUI Amine Sofiane

-

KOLEV Alexandra

Date de début du projet

Octobre 2025

Date de fin prévue

Janvier 2026

Cursus

Master 2 – Ingénierie Chimique, Sorbonne Université

Contexte

Dans le cadre du projet 823, nous sommes amenés à concevoir un système innovant qui illustre les principes de la digitalisation et de l’automatisation appliqués aux procédés. Pour cela, nous avons choisi de développer un dispositif capable de réaliser automatiquement la formulation de couleurs à partir de colorants alimentaires. Ce projet s’inspire des pratiques industrielles où la précision du dosage, la reproductibilité et le contrôle automatique des paramètres sont essentiels. Grâce à l’utilisation de composants électroniques, mécaniques et programmables, ce travail nous permettra d’aborder concrètement l’intégration d’un système automatisé complet : depuis la conception jusqu’aux tests, en passant par la fabrication au FabLab. Ce Wiki servira de support pour documenter l’évolution de notre prototype, étape par étape, afin de suivre la démarche de conception et les choix techniques réalisés tout au long du projet.

Objectifs

L’objectif de ce projet est de concevoir et réaliser un système entièrement automatisé permettant de formuler des couleurs à partir de colorants alimentaires grâce à un contrôle précis du débit de chaque composant. Le dispositif doit intégrer une logique de digitalisation et d’automatisation inspirée des procédés industriels de formulation, en utilisant des capteurs, actionneurs et une carte de commande pour assurer un dosage fiable, reproductible et propre des différents colorants.

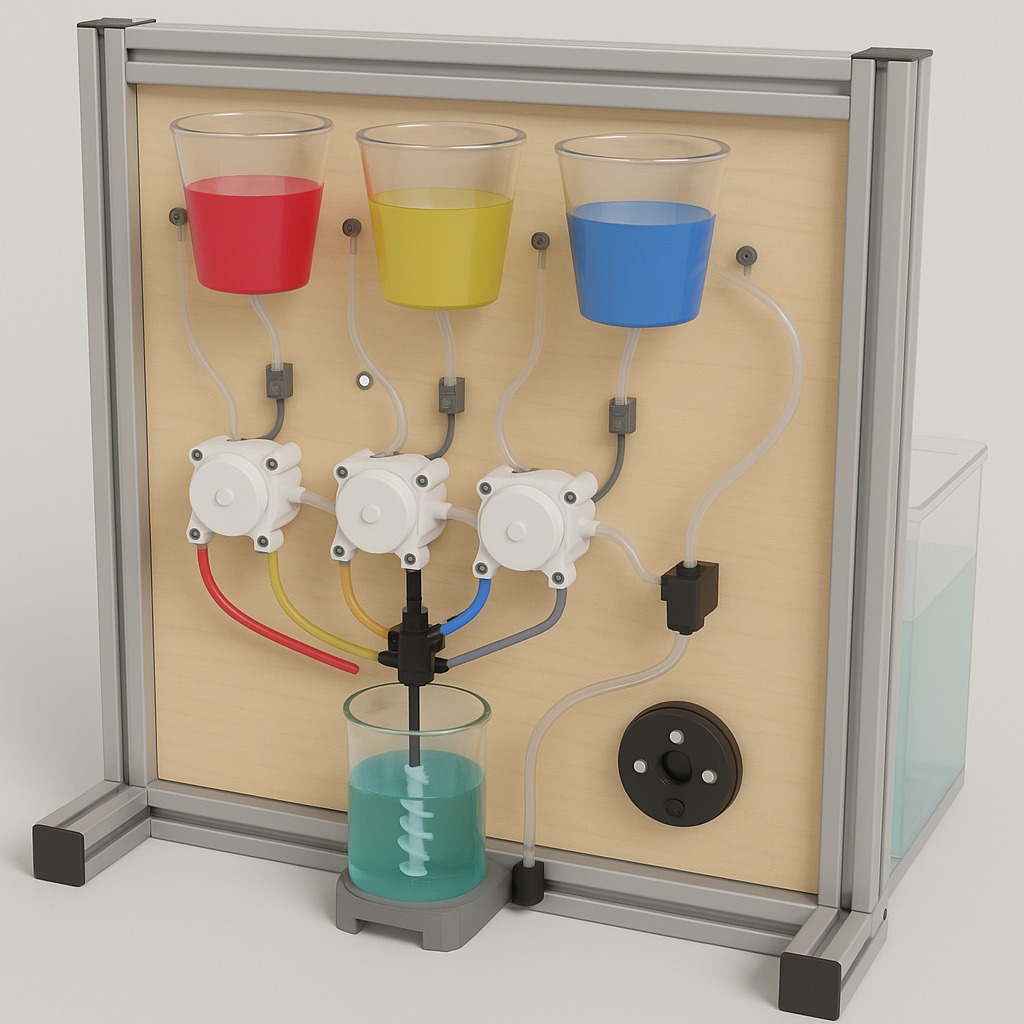

Figure 1

Figure 1 : Une représentation de système de formulation de colorant par l'IA

Matériel

-

8 réservoirs

-

3 débitmètres

-

4 vannes/pompes + une vanne

-

Plaque tournante

-

Capteur niveau

-

Capteur couleur

-

Agitateur

-

Arduino

-

Colorant

-

Source d'eau

-

5 tuyaux

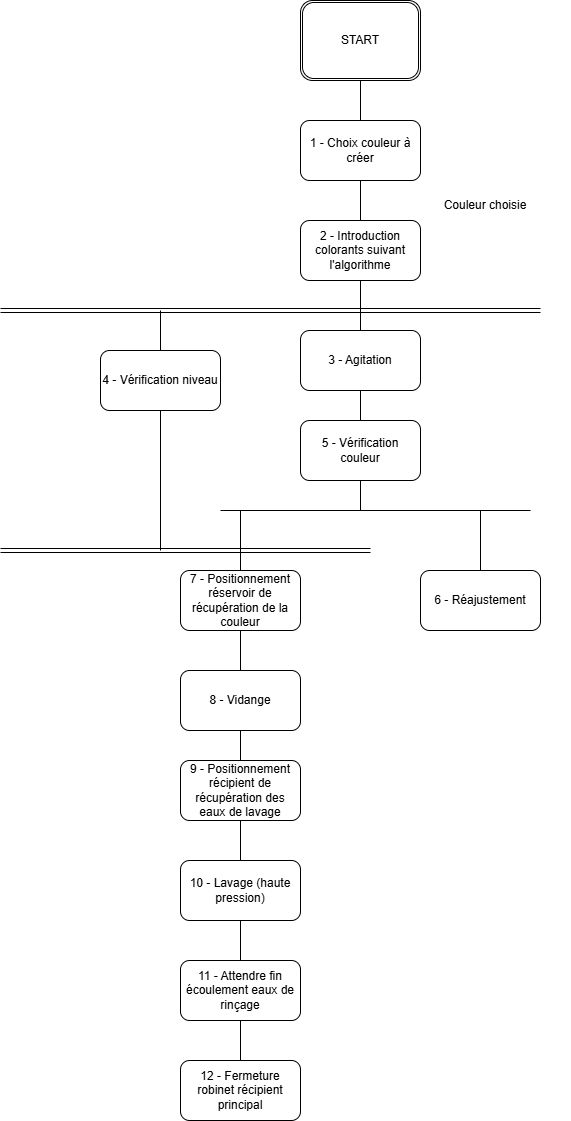

GRAFCET

CONSTRUCTION

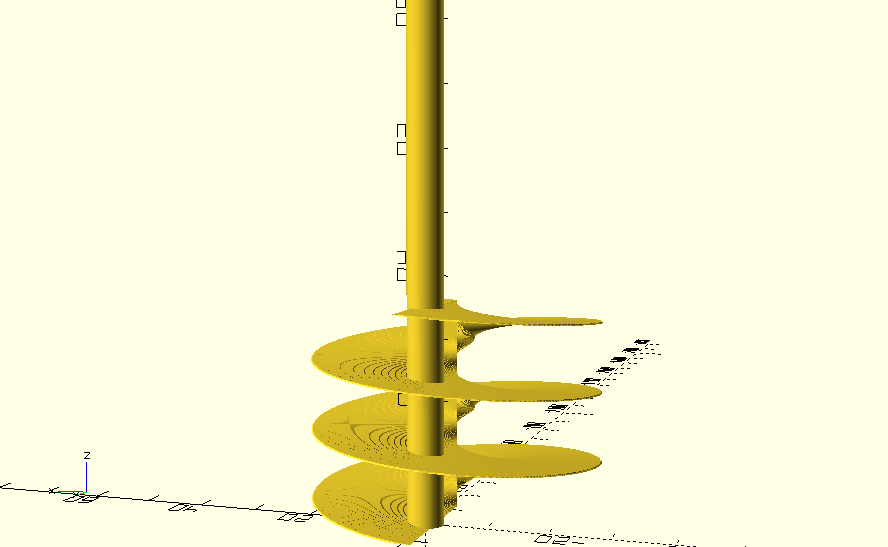

Conception de la tige d’agitation sous OpenSCAD

La tige d’agitation a été entièrement modélisée sous OpenSCAD, ce qui nous a permis de définir un design paramétrique, précis et facilement modifiable. Le modèle intègre un trou axial de 2,1 mm sur toute la longueur pour l’insertion sur l’axe moteur, ainsi qu’une géométrie optimisée pour l’impression 3D. OpenSCAD nous a permis de contrôler précisément les dimensions (longueur de 12 cm, diamètre externe de 6 mm) et d’assurer un positionnement correct de l’hélice au centre de la tige afin de garantir une agitation efficace. Le rendu final est illustré ci-dessous.

Figure 2 : Modélisation 3D de la tige d’agitation sous OpenSCAD

Figure 2 : Modélisation 3D de la tige d’agitation sous OpenSCAD

Avancement du projet

Séance 1

Nous avons récupéré l’ensemble du matériel nécessaire au projet et l’avons installé au sein du FabLab. Cette étape nous a permis de prendre en main les composants physiques, de vérifier leur état, leur compatibilité et de nous familiariser avec l’organisation matérielle du système avant de commencer les premières phases de conception et de modélisation.

Nous avons étudié en détail le fonctionnement global du système de formulation. À cette occasion, nous avons construit un premier schéma fonctionnel permettant d’identifier les flux, les connexions entre les modules et la logique générale du processus. Nous avons également défini le rôle de chaque composant (pompes, réservoirs, tige d’agitation, capteurs, électronique…), ce qui a permis de structurer clairement l’architecture du système avant la phase de modélisation.

Lors de cette étape, nous avions également proposé d’intégrer une plaque tournante motorisée permettant de placer automatiquement le bécher correspondant sous la vanne lors de la récupération des couleurs (par exemple faire pivoter la plaque pour aligner le bécher de l’orange, puis celui du vert, etc.). Après discussion avec notre tuteur, il a été conclu qu’il n’était pas possible de trouver un moteur adéquat capable de supporter les récipients et d’assurer les rotations nécessaires avec précision. Nous avons donc décidé que la récupération des couleurs se fera manuellement, tout en conservant une organisation claire du système.

Nous avons réalisé la modélisation du système dans OpenSCAD, incluant la conception détaillée de la tige d’agitation sous forme d’hélice afin d’optimiser le mélange des solutions. La tige a ensuite été imprimée en 3D pour être testée et ajustée. En parallèle, nous avons fixé une planche destinée à servir de support pour les réservoirs contenant les colorants dilués.

Séance 2

Le première version de la tige imprimée en 3D présentait plusieurs défauts au regard de notre projet :

- diamètre de la pale trop faible pour permettre un mélange efficace des couleurs

- longueur de la tige trop courte pour pouvoir attendre le fond du récipient

- conduit interne de la tige - pour permettre son accrochage au moteur - bouché du fait des contraintes d'impression.

Dans ces conditions, où nous avions finalement une tige d'agitation trop petite et impossible à fixer, nous avons dû en réimprimer une nouvelle, avec des dimensions mises à jour par rapport à la nouvelle disposition du procédé (pas de plaque tournant et un seul grand récipient de récupération). Il a également été nécessaire de faire un compromis entre la solidité de la tige et la quantité de fil utilisée pour l'impression 3D. La solution qui a été trouvée a été de créer des pales très fines mais plus larges. Nous avons également remédié aux problèmes liés au conduit interne en ne l'incluant pas dans le modèle sur OpenSCAD. Ainsi, il nous est possible de forer la tige nous-même, nous permettant une meilleure maîtrise du diamètre interne du conduit.

Nous avons également conçu et imprimé le récipient de récupération sur OpenSCAD. Pour cela, nous avions trois contraintes majeures :

- être suffisamment grand et opaque pour permettre un mélange homogène, sans débordement et une lecture par le capteur qui ne soit pas faussée par des couleurs parasites extérieures au mélange ;

- dans le même temps, être suffisamment bas pour pouvoir entrer dans la structure en bois et aluminium, avec son électrovanne associée ;

- permettre une fixation solide au support, qui permette également le passage des tuyaux d'alimentation et une sortie suffisamment étroite pour contrôler le débit de sortie.

Voici la solution adoptée pour répondre à toutes les contraintes précédemment citées :

Séance 3

Une fois les modèles d'impression récupérés, il s'agit de prévoir le remplissage et la partie alimentation du processus. Pour cela, nous souhaitons fixer trois récipients différents sur le dessus de la structure et de les relier au récipient principal où a lieu le mélange par des tuyaux. Ces trois récipients vont contenir chacun l'un des trois colorants - rouge, bleu et jaune - dilués dans un même volume d'eau.