L'impression FDM : paramètres à prendre en compte

Essayons de faire un petit tour des principaux paramètres à prendre en compte.

Les paramètres de votre matériel

Le matériau du filament

C'est la toute première chose dont vont découler la grande majorité des réglages de votre impression. En effet, pour ne parler que des thermoplastiques, ils ont tous des propriétés différentes, en particulier leur réaction à la température. On ne règlera pas à la même température un extrudeur pour du PLA de l'ABS ou du PETG, de même qu'il faudra parfois mettre beaucoup de ventilation, chauffer le plateau ou non, fermer l'enceinte de l'imprimante, réduire les vitesses d'impression, etc.

Heureusement les fabricants de filament fournissent des valeurs typiques pour tous ces réglages. Au Fablab vous verrez que nous avons des bibliothèques de matériau avec des préréglages, il ne vous reste plus qu'à sélectionner le bon filament dans le slicer.

Le diamètre du filament

Il existe deux diamètres standards, 1.75mm et 2.85mm. Référez-vous à la documentation de l'imprimante pour connaître le diamètre qui conviendra. [spoiler : c'est 1.75mm pour les Raise3D Pro2]

Le diamètre de la buse

La buse (nozzle) est l'élément par lequel passe le filament fondu avant d'être déposé sur le plateau. Son diamètre influe donc sur la largeur de la couche déposée. Le diamètre standard des buses est de 0,4mm. En changeant la buse pour une buse avec un diamètre plus petit, on peut potentiellement obtenir des impressions avec une meilleure résolution et par exemple des coins moins arrondis, tandis qu'avec des buses plus larges on peut réduire drastiquement le temps d'impression.

La matière de la buse

Pour les usages et filaments standards on utilise des buses en laiton, mais parfois il leur est préféré des buses dans d'autres matières comme l'acier inoxydable ou durci. Certaines des Raised 3D au Fablab sont équipées de buses en acier (identifiables d'après la couleur du métal).

L'enceinte de l'imprimante

Au Fablab on imprime essentiellement deux types de filament : le PLA et l'ABS. L'ABS est très sensible aux variations de température et aux courants d'air, et les vapeurs qu'il dégage sont relativement néfastes, c'est pourquoi on imprimera ce matériau uniquement dans une imprimante complètement fermée.

Le type de plateau

Différents plateaux d'impression peuvent s'avérer optimaux selon les usages. On trouve couramment des plateaux en verre, des buildtak, ou encore des plateaux perforés.

Au Fablab, on utilise principalement des buses en laiton de diamètre 0,4mm (ou des buses en acier 0,4mm, etidentifiables leà leur couleur différente). Le filament requis pour les Raise3D Pro 2 doit être de diamètre 1,75mm, vous n'avez donc pas à les modifier75mm.

Les paramètres incontournables du slicer

Passons maintenant aux paramètres qu'on est le plus souvent amené à ajuster dans le slicer.

La hauteur de couche

C'est elle qui détermine la résolution de votre objet pour une imprimante et une buse donnée. Plus petite sera la hauteur de couche, plus les détails de l'objet seront reproduits finement. Typiquement, on définit la hauteur de couche autour de 0,2mm à 0,3mm. Vous pouvez descendre à 0,1mm si vous avez besoin d'une très bonne définition et monter jusqu'à 0,4mm si la définition n'a pas d'importance. Naturellement, plus l'épaisseur de couche est faible, plus longue est l'impression.

Le taux de remplissage (infill)

Un objet imprimé avec la technologie FDM n'est pas plein en son centre : cela prendrait énormément de temps à imprimer. Il est en fait constitué d'une coque externe et d'une ou plusieurs coques internes, et d'un maillage plus ou moins dense. C'est à la densité de ce maillage que renvoie la notion de taux de remplissage.

Quel taux de remplissage choisir ? Cela dépend de la solidité et de la densité que l'on cherche à obtenir, typiquement 10% pour un objet décoratif, 20 à 30% pour une pièce qui va subir des contraintes mécaniques, 50 à 60% en cas de très fortes contraintes. Bien sûr, plus le remplissage est important, plus la durée de l'impression et la quantité de matière augmentent. Pour les filaments flexibles, le remplissage influe aussi sur la flexibilité de la pièce.

Le motif de remplissage

On choisit généralement un motif de remplissage de type "lignes" ou "grille" - un quadrillage. Mais selon les besoins, typiquement pour des questions mécaniques, il est possible de se tourner vers d'autres motifs de remplissages. Les plus classiques sont :

- lignes : un quadrillage alternant une couche sur deux dans une direction. Ce remplissage consomme peu de matière et est adapté pour les impressions rapides. Il améliore la résistance dans deux directions

- grille : un quadrillage imprimant dans les deux directions à chaque couche. Consomme un peu plus de matière, améliore la résistance dans deux directions.

- nid d'abeilles : maillage hexagonal ressemblant à des alvéoles de ruche. Bon compromis pour les pièces nécessitant une certaine solidité.

- concentrique : tracé concentrique relativement au périmètre de l'objet. Rapide et adapté aux éléments flexibles

- triangle : tracé triangulaire, renforce également la solidité en deux dimensions

- cubique : empilement de cubes inclinés de 45°, renforce la solidité dans les trois dimensions

- gyroïde : compromis entre la solidité 3D et la consommation de matière et de temps

- dans ideamaker vous trouverez également le remplissage "rectiligne" qui est une variante du remplissage "lignes" connectant les extrémités des lignes entre elles

Le nombre de coques (shells)

Les coques sont les enveloppes extérieures de l'objet. Dans un slicer, on peut définir leur nombre. Pour une couche donnée, disons que le périmètre externe représente la première coque, alors si on indique au slicer qu'on souhaite deux coques, cela signifie que l'imprimante va réaliser deux lignes concentriques de périmètre. Plus on augmente ce nombre, et plus l'enveloppe de notre objet va être épaisse.

Le paramètre par défaut est généralement à deux coques, une coque externe et une coque interne. Si l'on souhaite augmenter ce nombre, par exemple pour améliorer la solidité de l'objet, il faudra néanmoins garder en tête que cela peut affecter le design de l'objet dans certains cas. Visualisez les différentes couches dans le slicer pour vérifier que votre design n'est pas altéré. Naturellement, un plus grand nombre de coques influe aussi sur la durée d'impression et la quantité de matière consommée.

L'aide à l'adhérence

Le slicer donne la possibilité de générer trois types d'aides à l'adhérence, qui vont être imprimés en amont du modèle lui-même.

- La jupe, ou skirt

Elle est souvent catégorisée dans les aides à l'adhérence, bien qu'elle ne joue pas à proprement parler sur l'adhérence du modèle avec le plateau. Une jupe est un périmètre qui entoure la pièce mais sans la toucher, et qui n'a qu'une seule couche d'épaisseur. Par défaut elle n'a qu'une ligne de largeur, mais il est possible d'augmenter ce nombre de passage pour avoir une jupe plus large. On peut également régler la distance de la jupe à la pièce.

Imprimer une jupe consomme très peu de matière et de temps comparé aux autres catégories d'aides à l'adhérence, mais se révèle très utile pour identifier dès le début de l'impression s'il y a un problème d'horizontalité du plateau ou de qualité de l'extrusion du filament. Par ailleurs, cela donne une bonne idée des dimensions de la pièce. Elle est donc recommandée pour toute pièce ne présentant a priori pas de difficultés d'adhérence.

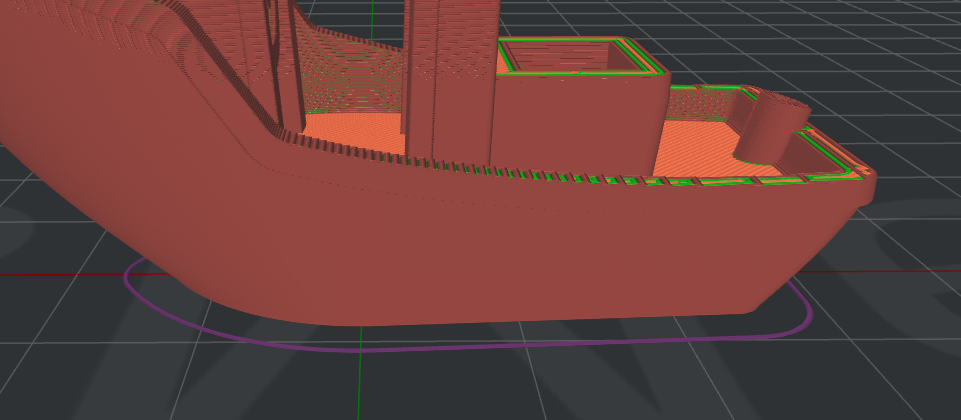

Jupe en violet, capture d'écran ideaMaker

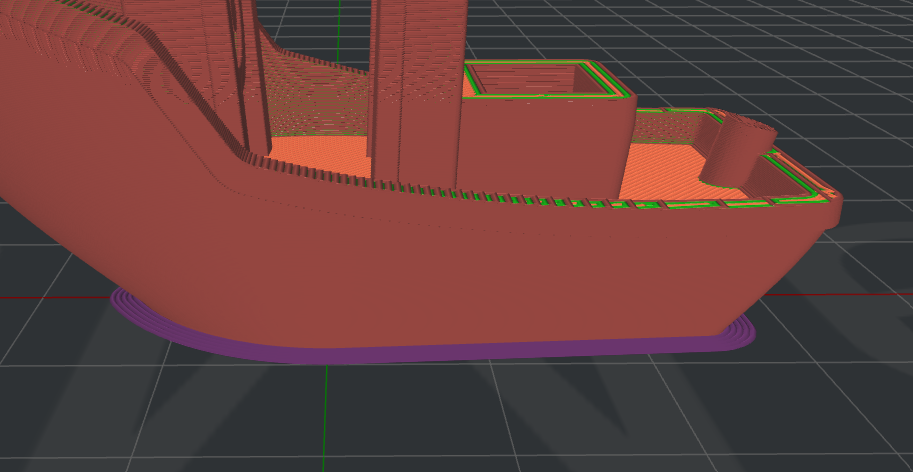

- La bordure, ou brim

La bordure est aussi en une seule couche d'épaisseur, mais en revanche elle est en contact avec la pièce. Elle est aussi plus large en général que la bordure, typiquement autour de 5 lignes (mais ce paramètre est réglable dans le slicer). En augmentant la surface de contact entre la pièce et le plateau, elle renforce donc son adhérence, tout en utilisant relativement peu de matière puisqu'elle est en une seule couche. C'est pourquoi elle est recommandée lorsqu'une pièce peut présenter des difficultés à adhérer, par exemple des pièces avec très peu de surface de contact, ou encore des pièces qui présentent des risques de warping (cf plus bas).

Néanmoins, bien qu'elle soit relativement simple à retirer une fois la pièce imprimée, il faudra probablement utiliser un cutter pour retirer tous les restes de bordure et avoir des finitions satisfaisantes. Elle n'est ainsi pas recommandée si les dimensions du bas de la pièce doivent être très précises. Comme la jupe, elle aide aussi à voir rapidement. les problèmes d'extrusion et de niveau du plateau.

Bordure en violet, capture d'écran ideaMaker

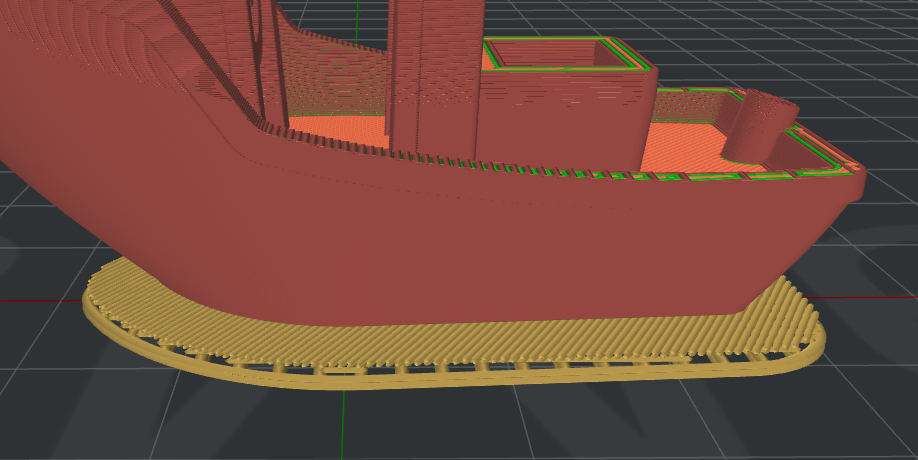

- Le radeau, ou raft

C'est la méthode qui offre la plus grande adhérence mais aussi qui consomme le plus de matière et de temps. En effet, un radeau est constitué de plusieurs couches d'épaisseur, sur lesquelles est imprimé le modèle. Comme pour la bordure, le radeau est plus large que le modèle afin d'offrir une meilleure adhérence.

Comme cette méthode génère beaucoup de gaspillage, on la réserve à des cas où le risque de décollement est très élevé, par exemple avec une pièce en ABS rectangulaire qui aurait de grandes chances de subir un warping. Le radeau présente un autre avantage par rapport à la bordure, qui est qu'il se retire très facilement, sans nécessiter du cutter pour les finitions. Cependant, il laisse une surface du dessous moins propre qu'avec une bordure.

Radeau en jaune, capture d'écran ideaMaker

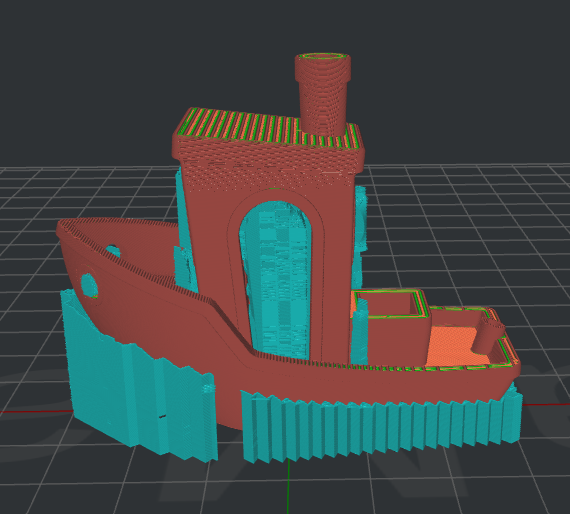

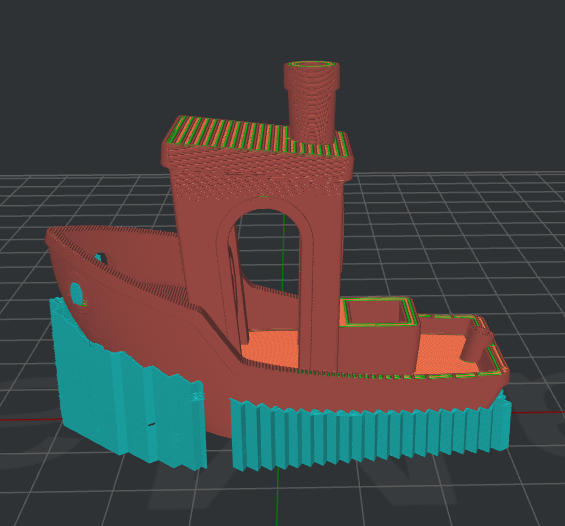

La présence de supports

La notion de supports qui a été introduite dans la page précédente est un sujet capital en impression FDM. Pour rappel, une des difficultés est qu'il n'est pas possible d'imprimer du filament dans le vide, il doit toujours reposer sur une couche inférieure (ou directement sur le plateau en ce qui concerne la toute première couche). C'est pourquoi on a souvent besoin de générer des supports, qui vont servir de structures temporaires pour imprimer les couches qui ne peuvent reposer entièrement sur les couches précédentes. Une fois l'impression terminée, on les retirera à la main ou avec de petites pinces, avec plus ou moins de difficulté ! D'où la volonté d'éviter autant que faire se peut d'avoir à générer des supports, tout simplement en orientant intelligemment sa pièce, ou en anticipant ce problème dans le design.

Heureusement pour nous, le slicer peut générer automatiquement de tels supports. Un paramètre important qu'on peut modifier pour jouer sur ces supports automatiques est l'angle de surplomb maximum. Cela désigne le fait que le slicer ne va générer des supports que pour les parties qui ont une inclinaison supérieure à cet angle limite. Par défaut il est à 45°, car c'est globalement là où les ennuis commencent.

Le slicer vous donne aussi la possibilité de choisir entre générer des supports pour toute inclinaison supérieure à cet angle (en bleu sur l'image de gauche ci-dessous), ou seulement celles qui concernent des zones directement en surplomb au dessus du plateau (image de droite).

Les slicers donnent également la possibilité d'ajouter des supports manuels et de modifier la largeur des colonnes.

Les réglages plus fins

Enfin, comme dit précédemment, d'autres paramètres sont réglés par défaut selon le matériau à imprimer, vous n'aurez en général pas besoin de les modifier. Toutefois il est toujours bon de connaître ce qui rentre en jeu. Vous pourriez également avoir à les ajuster si vous utilisez des filaments un peu moins utilisés au Fablab ou plus capricieux.

La température de l'extrudeur

Elle est à ajuster selon le matériau à imprimer, puisque tous n'ont pas la même température de transition vitreuse. Le fabricant fournit pour cela des fourchettes de température.

La température du plateau

De façon similaire, tous les matériaux ne nécessitent pas de chauffer le plateau à la même température, certains peuvent même s'imprimer sur des plateaux non-chauffants. Pour certains filaments comme l'ABS, il est indispensable de chauffer le plateau pour éviter que le filament se refroidisse trop vite et que la pièce subisse du warping (cf plus bas).

Les paramètres de rétraction

La rétraction est le fait que le filament soit tiré dans l'extrudeur aux moments où il n'est pas en train d'imprimer. Si la rétraction est désactivée, le filament peut continuer à couler à des moments non souhaités et causer du "stringing". C'est pourquoi elle est activée de façon générale, sauf pour certaines matières comme le TPU. On peut en régler des paramètres comme la longueur de filament rétractée, la vitesse de rétraction, ou encore la distance minimale entre deux rétractions.

La ventilation

La tête d'impression est parfois équipée de ventilateurs, dont la puissance peut être ajustée. Ces ventilateurs peuvent jouer un rôle multiple, qui est à la fois de refroidir certaines parties de l'extrudeur (la partie haute) et de refroidir la pièce en train d'être imprimée. Encore une fois, ce refroidissement est tantôt crucial (pour le PLA) tantôt à proscrire (ABS).

La vitesse d'impression

Parmi les dizaines d'autres réglages possibles, citons enfin la vitesse d'impression. Si vous utilisez les préréglages, vous constaterez probablement que les aides à l'adhérence ou les premières couches de la pièce s'impriment plus lentement que les couches supérieures. Cela va globalement aider à assurer une bonne adhérence et des premières couches fiables. C'est un paramètre qui peut s'ajuster, comme le nombre de couches concernées par cette faible vitesse d'impression. Encore une fois, certains matériaux ont besoin d'être imprimés particulièrement lentement, comme le TPU.

Derniers conseils avant d'exporter votre gcode

Tenir compte du rétrécissement

Les pièces imprimées avec cette technologie ne reproduisent pas avec une fidélité absolue ce que vous avez pu observer dans le slicer, en particulier elles sont sujettes à un léger rétrécissement (shrinkage). Cela peut par exemple être problématique quand vous avez des trous dans votre pièce pour insérer des vis ou emboîter d'autres pièces : leurs dimensions ont tendance à être plus faibles.

Cela est dû aux variations de température : lorsque le plastique fondu refroidit, il se rétracte. C'est donc un phénomène qui est plus marqué sur les plastiques qui sont portés à une plus haute température. Ainsi les pièces imprimées en ABS rétrécissent en moyenne plus que les pièces imprimées en PLA.

Il faut donc anticiper ce rétrécissement et prévoir une certaine tolérance au niveau des assemblages. D'où l'importance d'imprimer d'abord une ou deux pièces pour voir si tout fonctionne avant de lancer dans 10 pièces en même temps !

Voir aussi le chapitre suivant: L'impression FDM: Calibration

Se méfier du warping

Un autre effet des variations de températures est le warping : lorsque les couches inférieures commencent à refroidir, elles se rétractent jusqu'à parfois se décoller du plateau. Comme le rétrécissement abordé précédemment, les plastiques qui doivent être amenés à plus haute température sont plus sensibles au warping, comme l'ABS.

Par ailleurs le warping est plus susceptible d'advenir si la couche inférieure est très étendue. Plusieurs astuces permettent de réduire les chances de warping (augmentation de la température du plateau, réduction du refroidissement par les ventilateurs, ajout d'une bordure pour renforcer l'adhérence, positionnement de petits disques "oreilles de souris" aux coins de la pièce...). Malheureusement, le warping peut tout à fait survenir vers la fin de l'impression alors que tout s'est bien déroulé sur les premières couches...

Un bon réflexe peut être d'ajouter une jupe à votre impression

Cette sorte de périmètre externe en une seule couche vous permet à la fois de mieux vous rendre compte des dimensions de votre impression et de voir dès le début s'il y a des problèmes d'horizontalité du plateau et d'extrusion du filament.

Ultimes conseils au lancement d'une impression

Vérifiez les dimensions, plusieurs fois.

Vérifiez qu'il y a assez de filament dans la bobine.

Vérifiez que la durée et la quantité de matière indiquées par le slicer sont cohérentes avec celles qui s'affichent sur l'écran de l'imprimante.

Vérifiez que le plateau est propre.

Surveillez toujours les premières couches.

Conseil classique mais incontournable : toujours surveiller les premières couches. Beaucoup de problèmes peuvent en effet être identifiés dès ce moment là (par exemple les problèmes de calibration du niveau du plateau, les soucis d'extrusion...). Prévoyez-donc ce temps-là quand vous venez au Fablab pour une impression !

Et pour finir...

Remplissez le journal des impressions pour assurer une continuité dans la maintenance et le diagnostique des machines.

Soyez délicats avec les spatules quand vous retirez votre impression : ne pas orienter le tranchant vers le revêtement !

Laissez le plateau propre quand vous avez fini d'utiliser la machine.

Auteure: Clara Devanz