Les technologies d'impression 3D

L'impression 3D, ou fabrication additive, consiste à produire un objet tridimensionnel à partir d'un modèle 3D, à l'aide d'une machine à commande numérique et d'un matériau de base.

Les procédés, machines et matières sont nombreux. On va principalement parler ici de deux procédés, car ils reposent sur des technologies accessibles au grand public, et que vous pourrez les expérimenter au fablab. Il s'agît du procédé d'impression par extrusion de matériel et de celui de photopolymérisation en cuve.

Toutes ces techniques ont en commun qu'elles nécessitent en premier lieu un modèle en 3D (typiquement au format .stl) qui est ensuite importé dans un logiciel afin de générer les instructions à donner à la machine, selon les caractéristiques d'impression qu'on souhaite obtenir et divers paramètres machine liés au matériau. Ces instructions peuvent être sous un format texte, comme le format .gcode qui explicite les chemins que l'outil doit parcourir et d'autres paramètres comme les températures et vitesses d'écoulement, mais elles peuvent aussi contenir des images, comme pour l'impression résine DLP dont nous parlerons plus bas.

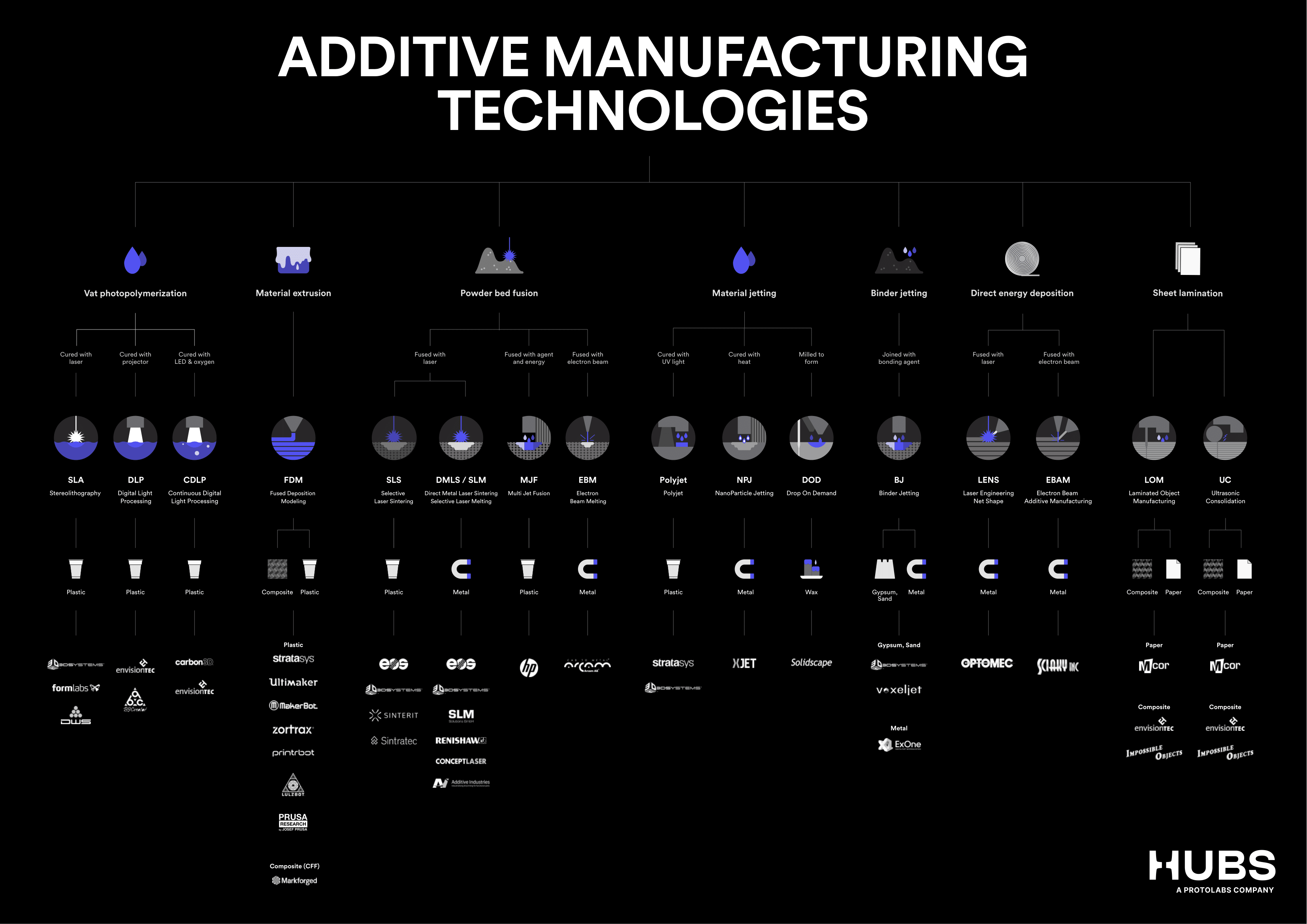

Les familles de technologies de fabrication additive. Source : https://www.hubs.com/get/am-technologies/

Extrusion de matériau

La grande technologie par extrusion de matériau est appelée FDM, pour Fused Deposition Modelling, autrement dit dépôt de filament fondu.

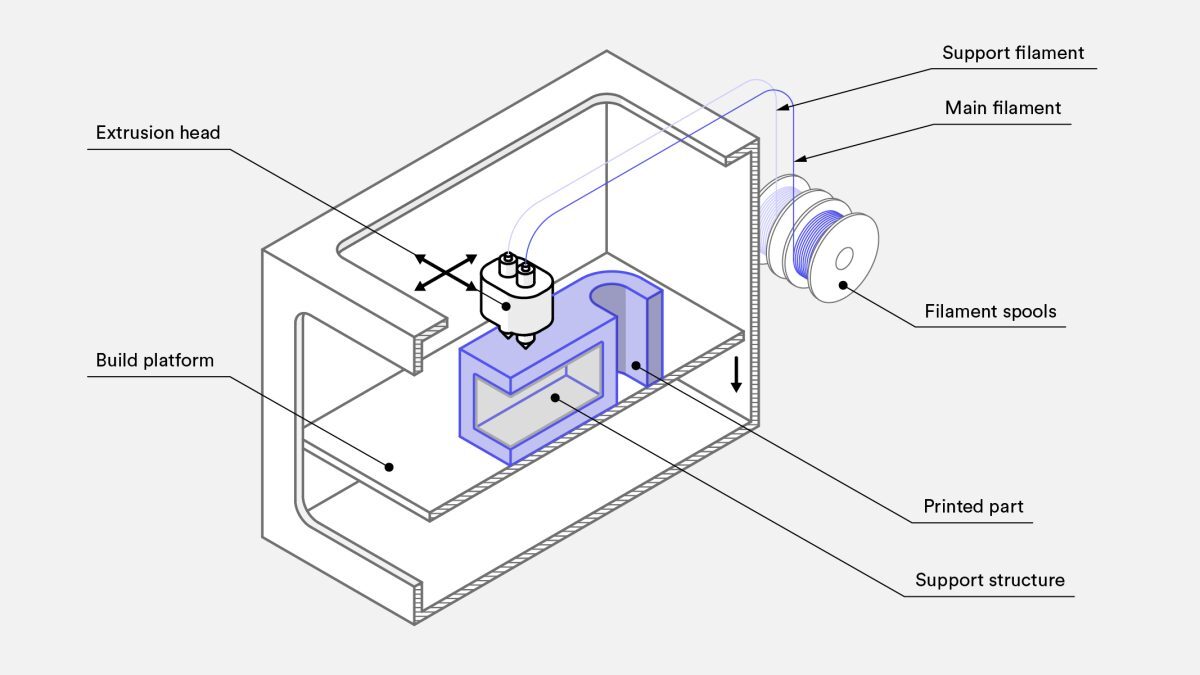

Le principe de fabrication est le suivant : une fois les instructions générées grâce au slicer, l'objet est créé à partir de filament de matière plastique disponible sous forme de bobine. Une tête d'extrusion s'assure ensuite de pousser le filament dans un élément chauffant pour le faire fondre. Le filament fondu passe enfin à travers une buse qui se déplace au-dessus du plateau pour déposer le filament fondu couche par couche, tandis que le filament fondu se solidifie en refroidissant.

Cela impose des limitations techniques, car le filament ne peut être déposé dans le vide. Pour pallier à cela, on a très souvent recours à des supports : ce sont des parties qui vont être imprimées en même temps que le corps de l'objet lui-même, mais conçue de façon à être facile à retirer une fois l'impression terminée.

Schéma d'un type de machine d'impression FDM qu'on trouve couramment. Les Raise 3D Pro2 du Fablab suivent ce principe général.

Plusieurs variantes existent sur ce principe, notamment :

Extrusion directe

Les machines dites à extrusion directe (direct extrusion) rassemblent dans une même pièce la partie qui attrape et pousse le filament solide (un moteur pas à pas) et l'élément chauffant qui le fait fondre . Une conséquence est que cette partie mobile - qui est donc celle qui dépose le filament fondu sur le plateau - est alourdie et donc ralentie par la présence du moteur. Mais cela peut présenter d'autres avantages comme un meilleur écoulement pour certains types de filament, en particulier flexibles.

Extrusion bowden

Les machines à extrusion bowden (ou "à moteur déporté") ont un moteur d'extrusion fixe sur le chassis : ainsi, une fois agrippé et tiré de la bobine, le filament passe dans un tube flexible qui l'achemine jusqu'à la partie mobile, où il est fondu par l'élément chauffant et déposé à travers la buse. La partie mobile est donc plus légère et le temps d'impression s'en retrouve diminué. Mais ce mécanisme peut être moins performant, notamment pour des filaments souples.

Double extrusion

Par ailleurs, certaines machines permettent d'extruder deux filaments différents au cours d'une même impression sans changer de bobine en cours de route, grâce à la présence de deux systèmes "extrusion + élément chauffant + buse". Cela offre notamment la possibilité d'imprimer les supports d'impression avec un filament différent de celui utilisé pour l'objet final, par exemple avec du filament soluble dans l'eau comme le PVA. C'est le cas des Raise 3D Pro2 que nous avons au Fablab. Attention néanmoins, cet usage est occasionnel au Fablab et nécessite donc une recalibration des deux buses avant toute impression. Rapprochez-vous d'un.e fabmanager si cette possibilité vous intéresse !