L'impression FDM : principe et types de machines

La grande technologie par extrusion de matériau est appelée FDM, pour Fused Deposition Modelling, autrement dit dépôt de filament fondu.

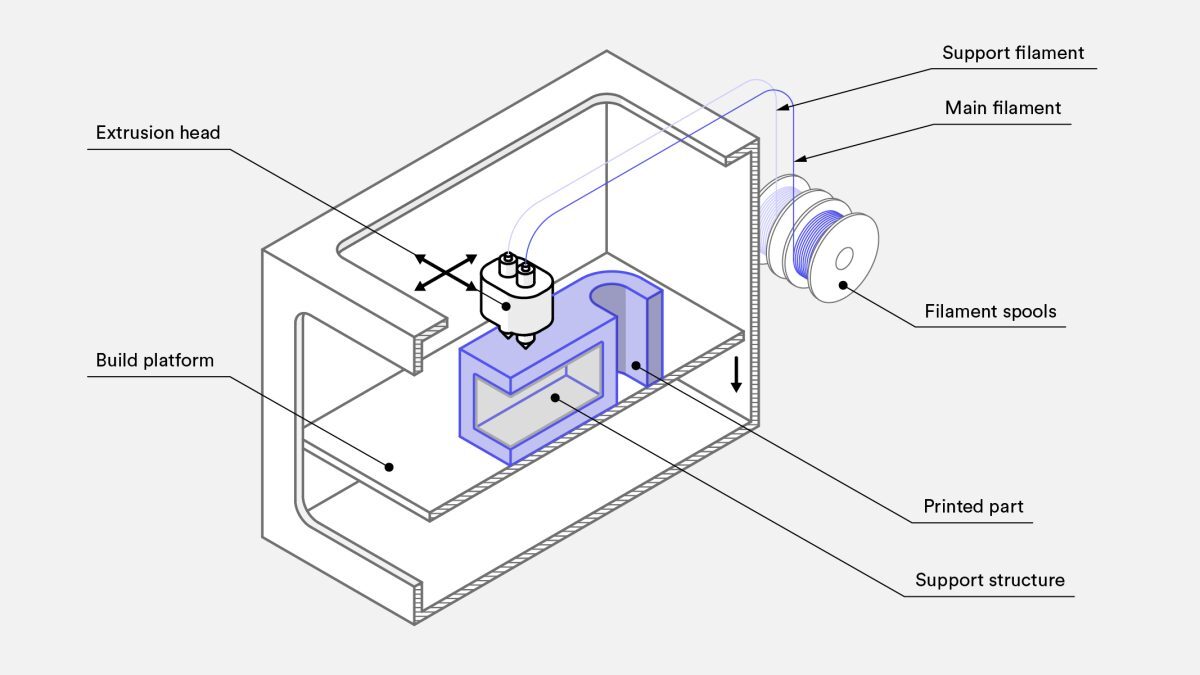

Le principe de fabrication est le suivant : une fois les instructions générées grâce au slicer et généralement exportées au format .gcode, l'objet est créé à partir de filament de matière disponible sous forme de bobine. Une tête d'extrusion s'assure ensuite de pousser le filament dans un élément chauffant pour le faire fondre. Le filament fondu passe enfin à travers une buse qui se déplace au-dessus du plateau pour déposer le filament fondu couche par couche, tandis que le filament fondu se solidifie en refroidissant.

Cela impose des limitations techniques, car le filament ne peut être déposé dans le vide. Pour pallier à cela, on a très souvent recours à des supports : ce sont des parties qui vont être imprimées en même temps que le corps de l'objet lui-même, mais conçue de façon à être facile à retirer une fois l'impression terminée.

Schéma d'un type de machine d'impression FDM qu'on trouve couramment. Les Raise 3D Pro2 du Fablab suivent ce principe général.

Plusieurs variantes existent sur ce principe.

Quelques variantes d'imprimantes FDM

Systèmes d'extrusion

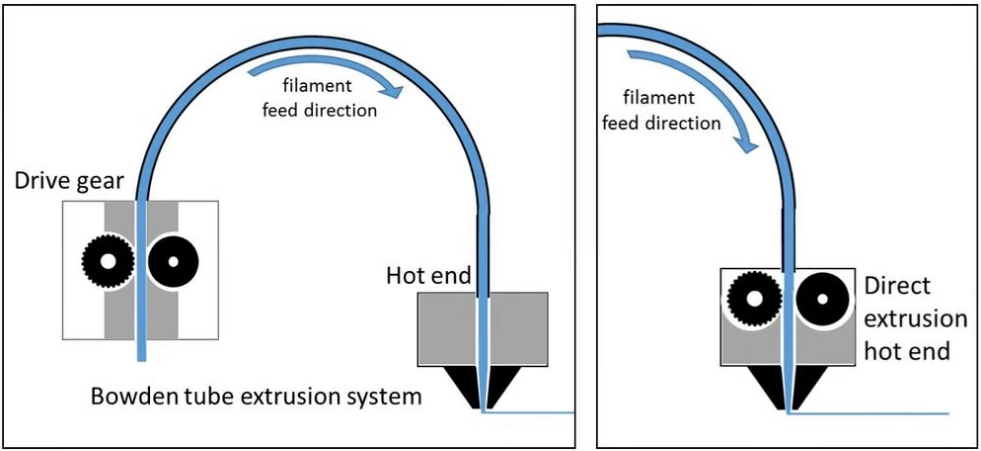

Extrusion directe

Les machines dites à extrusion directe (direct extrusion) rassemblent dans une même pièce la partie qui attrape et pousse le filament solide (un moteur pas à pas) et l'élément chauffant qui le fait fondre . Une conséquence est que cette partie mobile - qui est donc celle qui dépose le filament fondu sur le plateau - est alourdie et donc ralentie par la présence du moteur. Mais cela peut présenter d'autres avantages comme un meilleur écoulement pour certains types de filament, en particulier flexibles.

Extrusion bowden

Les machines à extrusion bowden (ou "à moteur déporté") ont un moteur d'extrusion fixe sur le châssis : ainsi, une fois agrippé et tiré de la bobine, le filament passe dans un tube flexible qui l'achemine jusqu'à la partie mobile, où il est fondu par l'élément chauffant et déposé à travers la buse. La partie mobile est donc plus légère et le temps d'impression s'en retrouve diminué. Mais ce mécanisme peut être moins performant, notamment pour des filaments souples.

Schéma montrant la différence entre un système à extrustion directe et un système à extrusion bowden. Source : forefrontfilament.co.uk via all3DP

Double extrusion

Par ailleurs, certaines machines permettent d'extruder deux filaments différents au cours d'une même impression sans changer de bobine en cours de route, grâce à la présence de deux systèmes "extrusion + élément chauffant + buse". Cela offre notamment la possibilité d'imprimer les supports d'impression avec un filament différent de celui utilisé pour l'objet final, par exemple avec du filament soluble dans l'eau comme le PVA. C'est le cas des Raise 3D Pro2 que nous avons au Fablab. Attention néanmoins, cet usage est occasionnel au Fablab et nécessite donc une recalibration des deux buses avant toute impression. Rapprochez-vous d'un.e fabmanager si cette possibilité vous intéresse !

Pour tout savoir sur les extrudeurs, un peu de lecture sur --> all3DP<--

Système assurant les mouvements

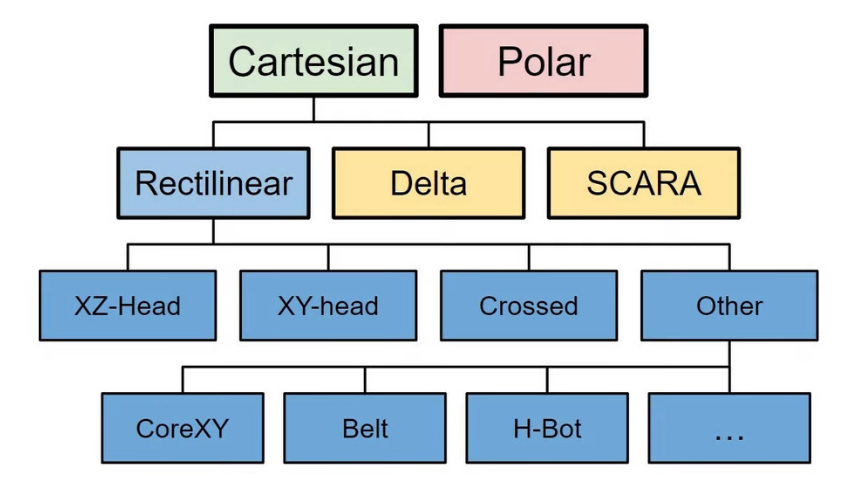

Plusieurs types de systèmes peuvent permettre d'assurer les mouvements des pièces (tête d'impression et plateau). Ainsi, si la majorité des imprimantes gèrent les déplacements à partir des coordonnées cartésiennes x,y,z, d'autres le font avec les coordonnées polaires.

Par ailleurs, dans le paradigme cartésien, on trouve encore beaucoup de variantes : les systèmes rectilignes sont les plus communs, puis viennent ensuite les systèmes delta, et encore bien plus rare les systèmes SCARA.

imprimante TRILAB DeltiQ, système delta (source : filament2print)

Et naturellement il y a encore des nuances dans les systèmes rectilignes, entre les XZ-Head, XY-Head ou encore Crossed.

à gauche : imprimante Ender 3 V2, système XZ-Head (source : all3DP)

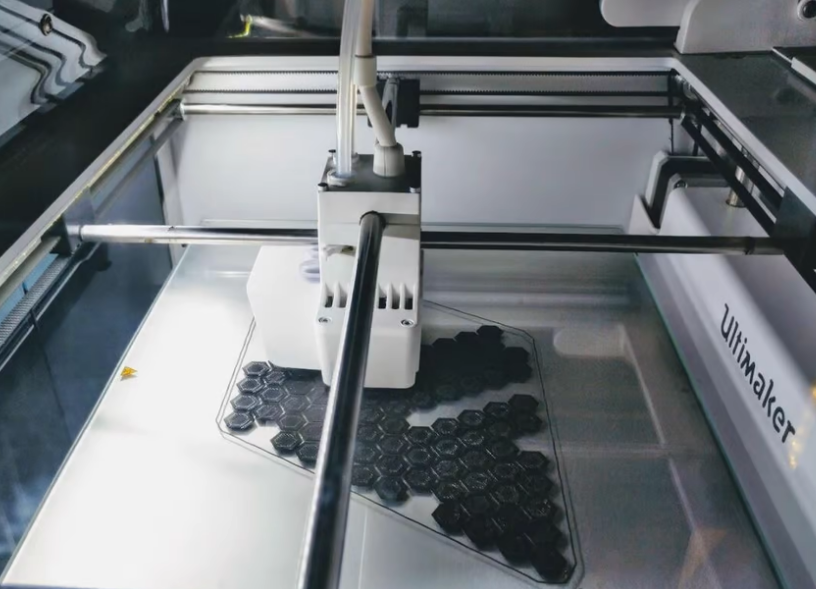

à droite : imprimante Ultimaker S5, système crossed (source : nt3kk via Reddit)

Et encore bien d'autres variantes !

Une classification des systèmes selon les coordonnées et le fonctionnement mécanique (Source : all3DP)

On ne va pas rentrer dans les détails alors voici encore un peu de lecture ici et là.

Paramètres à prendre en compte

Lorsque vous allez vous-même imprimer des pièces avec une imprimante FDM, il vous faudra décider d'un certain nombre de paramètres :

Le diamètre du filamentIl existe deux diamètres standards, 1.75mm et 2.85mm. Référez-vous à la documentation de l'imprimante pour connaître le diamètre qui conviendra;

Le diamètre de la buseLa buse (nozzle) est l'élément par lequel passe le filament fondu avant d'être déposé sur le plateau. Elle influe donc sur la largeur de la couche déposée. Le diamètre standard des buses est de 0,4mm. En changeant la buse pour une buse avec un diamètre plus petit, on peut potentiellement obtenir des impressions avec une meilleure résolution et par exemple des coins moins arrondis, tandis qu'avec des buses plus larges on peut réduire drastiquement le temps d'impression.

La matière de la busePour les usages et filaments standards on utilise des buses en laiton, mais parfois il leur est préféré des buses dans d'autres matières comme l'acier inoxydable ou durci.

Au Fablab, on utilise des buses en laiton de diamètre 0,4mm, et le filament requis pour les Raise 3D Pro 2 doit être de diamètre 1,75mm. En revanche vous pouvez modifier les paramètres suivants :

La hauteur de coucheC'est elle qui détermine la résolution de votre objet pour une imprimante et une buse donnée. Plus petite sera la hauteur de couche, plus les détails de l'objet seront reproduis finement. Typiquement, on définit la hauteur de couche autour de 0,2mm à 0,3mm. Vous pouvez descendre à 0,1mm si vous avez besoin d'une très bonne définition et monter jusqu'à 0,4mm si la définition n'a pas d'importance. Naturellement, plus l'épaisseur de couche est faible, plus longue est l'impression.

Le taux de remplissage (infill)Un objet imprimé avec la technologie FDM n'est pas plein en son centre : cela prendrait énormément de temps à imprimer. Il est en fait constitué d'une coque externe et d'une ou plusieurs coques internes, et d'un maillage plus ou moins dense. C'est à la densité de ce maillage que renvoie la notion de taux de remplissage.Quel taux de remplissage choisir ? Cela dépend de la solidité et de la densité que l'on cherche à obtenir, typiquement 10% pour un objet décoratif, 20 à 30% pour une pièce qui va subir des contraintes mécaniques, 50 à 60% en cas de très fortes contraintes. Bien sûr, plus le remplissage est important, plus la durée de l'impression et la quantité de matière augmentent. Pour les filaments flexibles, le remplissage influe aussi sur la flexibilité de la pièce.

Le motif de remplissageOn choisit généralement un motif de remplissage de type "lignes" ou "grille" - un quadrillage. Mais selon les besoins, typiquement pour des questions mécaniques, il est possible de se tourner vers d'autres motifs de remplissages. Les plus classiques sont :

lignes : un quadrillage alternant une couche sur deux dans une directiongrille : un quadrillage imprimant dans les deux directions à chaque couchenid d'abeillesconcentriquetrianglecubiquegyroïdedans ideamaker vous trouverez également le remplissage "rectiligne" qui est une variante du remplissage "lignes" connectant les extrémités

Le nombre de coques (shells)Lorem

La température de fonteLorem

La température du plateauLorem

La vitesse d'écoulementLorem

Les paramètres de rétractionLorem

L'aide à l'adhérenceLorem

La présence de supportsLorem

Tenir compte du rétrécissement

Les pièces imprimées avec cette technologie ne reproduisent pas avec une fidélité absolue ce que vous avez pu observer dans le slicer, en particulier elles sont sujettes à un léger rétrécissement (shrinkage). Cela peut par exemple être problématique quand vous avez des trous dans votre pièce pour insérer des vis ou emboîter d'autres pièces : leurs dimensions ont tendance à être plus faibles.

Cela est dû aux variations de température : lorsque le plastique fondu refroidit, il se rétracte. C'est donc un phénomène qui est plus marqué sur les plastiques qui sont portés à une plus haute température. Ainsi les pièces imprimées en ABS rétrécissent en moyenne plus que les pièces imprimées en PLA.

Il faut donc anticiper ce rétrécissement et prévoir une certaine tolérance au niveau des assemblages. D'où l'importance d'imprimer d'abord une ou deux pièces pour voir si tout fonctionne avant de lancer dans 10 pièces en même temps !

Tenir compte du warping

Un autre effet des variations de températures est le warping : lorsque les couches inférieures commencent à refroidir