Journal de bord

Avancée du projet à chaque étape, difficultés rencontrées, modifications et adaptations (facultatif pour les petits projets)

08/02/2023

Réunion organisée afin de finaliser le système de séparation souhaité et de conclure les prochaines étapes

1. Résumé de la RCE 2 :

La CAO de toute la fusée doit être terminée d’ici fin mars/début avril.

2 parties de la minif LEA sont à réviser :

• La cage moteur →mettre 4 ailerons (en bois) au lieu de 3, pour plus de stabilité. Il faudra aussi modéliser le moteur.

• L’éjection de la coiffe → risque que le parachute ne s’ouvre pas à l’apogée, donc 2 alternatives proposées :

(1) Parachute dans l’ogive, ogive éjectée et qui se coupe en 2 verticalement (2) Parachute dans le 1er étage de la fusée, tiré par l’ogive éjectée.

2. Solutions techniques trouvées et détails

Solutions techniques :

La décision qui a été prise à la réunion est d’appliquer l’alternative (1) pour éjecter la coiffe et déclencher le parachute.

Le système de séparation a déjà été modélisé, on peut rajouter les 3 ressorts pour l’éjection si c’est possible, mais la séparation suffit pour désolidariser la coiffe du corps de la fusée.

Pour éjecter les 2 parties de la coiffe, on utilisera des ressorts horizontaux. Ces 2 parties resteront solidaires tant que le système de séparation n’a pas été activé pour les éjecter du corps de la fusée. Pour éviter le problème de rentrée du fluide d’air par la pointe de la coiffe, il a été décidé de faire que les 2 parties de la coiffe ne soient pas symétriques. Le parachute, contenu dans la coiffe, sera accroché aux 2 parties de la coiffe et au reste de la fusée. Pour accrocher le parachute au reste de la fusée, on a décidé de rajouter 3 tiges en métal, fixées horizontalement, sur lesquelles se maintiendront les 3 fils du parachute. Pour éviter le déplacement des fils sur les tiges en métal, on creusera sur chaque tige une fixation pour le fil.

Détails techniques :

Les ailerons seront composées d’une planche en bois épaisse de 2,5 mm.

Le corps de la fusée sera en PVC, avec 1m de hauteur (sans la coiffe), 70 mm de diamètre interne minimal, 75 mm de diamètre externe visé.

Il y aura 2 systèmes électriques : le séquenceur et le système de séparation.

Il reste à connaître le temps pour atteindre l’apogée, afin de savoir quand activer la séparation.

3. Bilan des pièces de LEA à concevoir :

• Cage du moteur

→ bagues de serrage (Fablab)

→ ailerons en bois (épaisseur de 2,5 mm, à faire en CAO) → propulseur (à faire en CAO)

• Corps de la fusée en PVC (à acheter si possible) • Système de séparation

→ servomoteur (à usiner au FABLAB)

→ ressorts verticaux pour l’éjection ? • 3 tiges en métal (à faire en CAO)

• Parachute (trouver ou calculer les dimensions, l’acheter si possible)

• Ogive (à faire en CAO) → ressorts horizontaux (à acheter)

• Électronique (les 2 parties liées, mais ont-elles même alimentation électrique ?)

→ séquenceur → servomoteur

DONC, il faudra usiner ces pièces au FABLAB : ➢ La cage-moteur

➢ Les ailerons

➢ Le servomoteur

➢ Les 3 tiges en métal (pour les modifier/creuser) ➢ Le tube en PVC (pour faire le corps de la fusée) ➢ Les fils du parachute

➢ L’ogive

➢ L’électronique en général

12/04/2023

Petit recap de la réunion :

Acheter le corps de la fusée, vérifier si la cage du moteur est imprimable en 3D.

-Avant le jeudi 20 avril, il faut qu’on est finis toute la partie CAO comme ça on pourra attaquer l’elec !

18/04/2023

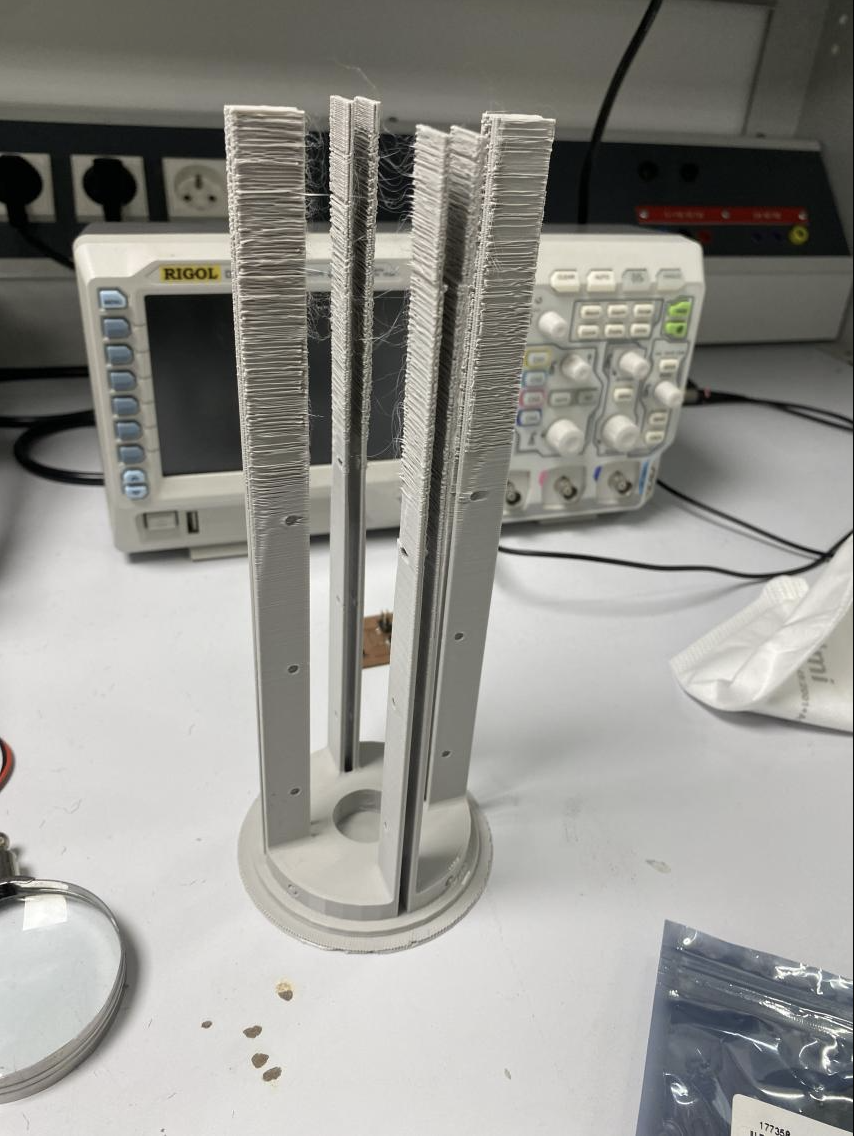

L'impression de la cage du moteur

20/04/2023

Reunion:

Commander le tube PVC que nous avons trouvé (nous avons choisi d'utiliser un diamètre de 80cm au lieu de PVC de 75cm car il est vraiment difficile à trouver). Commander des planches en bois de CTP de 3mm.

26/04/2023

1. Découpage du planche:

2. Découpe du tube PVC pour emboîter la cage moteur et les ailes:

(Cette méthode n'est pas aussi précise qu'on l'avait espéré, il va falloir recoller toutes les imperfections. Il nous était interdit de découper au laser 3d le tube en PVC car il est interdit de couper du pvc par crainte de la libération de gaz toxique)

****FAUT TROUVER LA SOLUTION FOR THE HOLES

Semaine de 29/04/2023

Assemblages de bagues avec la cage moteur. Tester les composantes électroniques - ARDUINO NANO

La plate-forme de la machine qui tourne ne s'adapte pas au tube en pvc même s'il est 5 milimitres plus court que la circonférence intérieure, nous allons donc utiliser une source de chaleur pour dilater le tube en pvc et permettre à la plate-forme de bien s'asseoir à l'intérieur du tube en pvc avant de mettre le séparation.

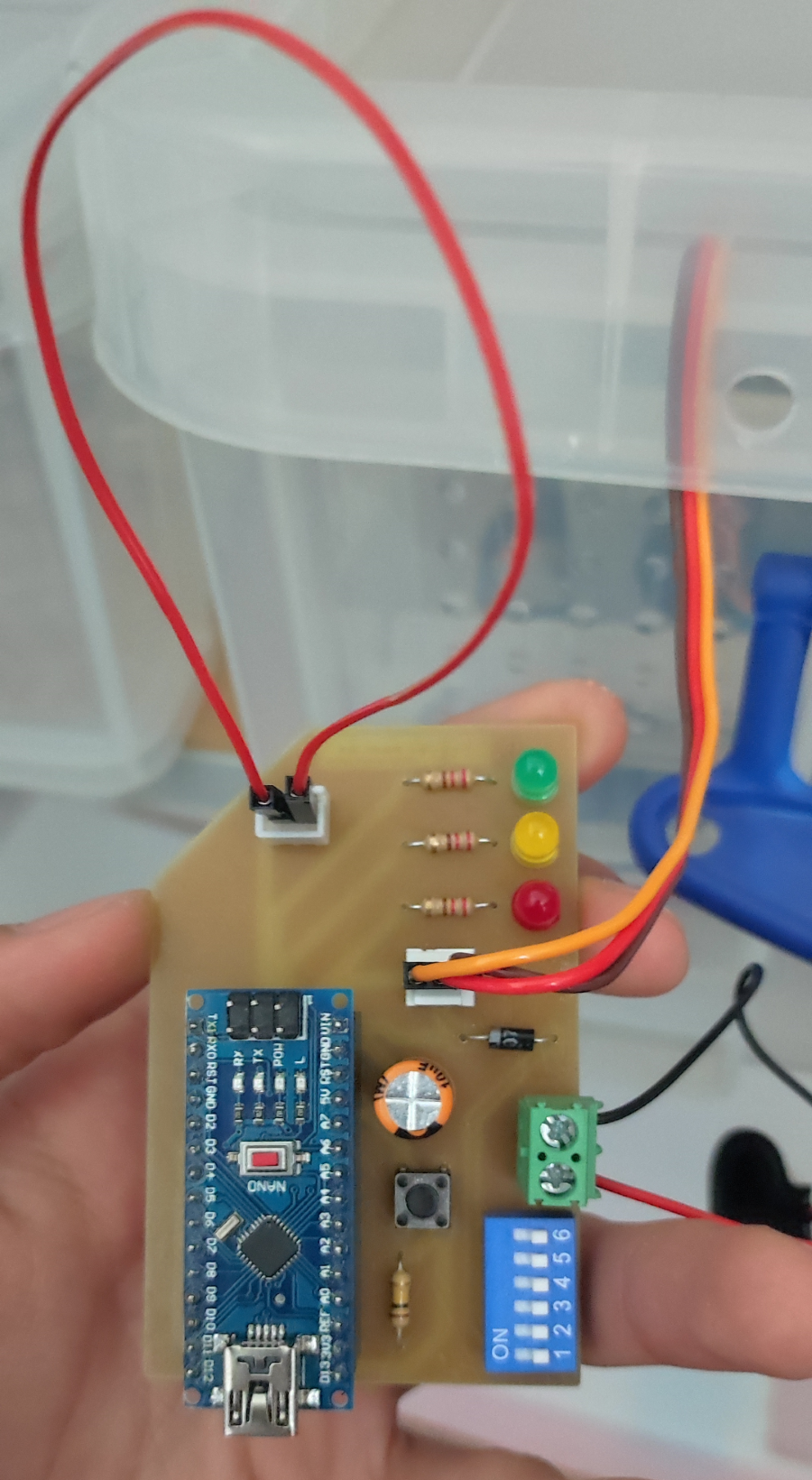

Semaine de 05/06/2023

Production et test de système de séparation avec le parachuté, impression de la PCB et test des composantes électroniques.

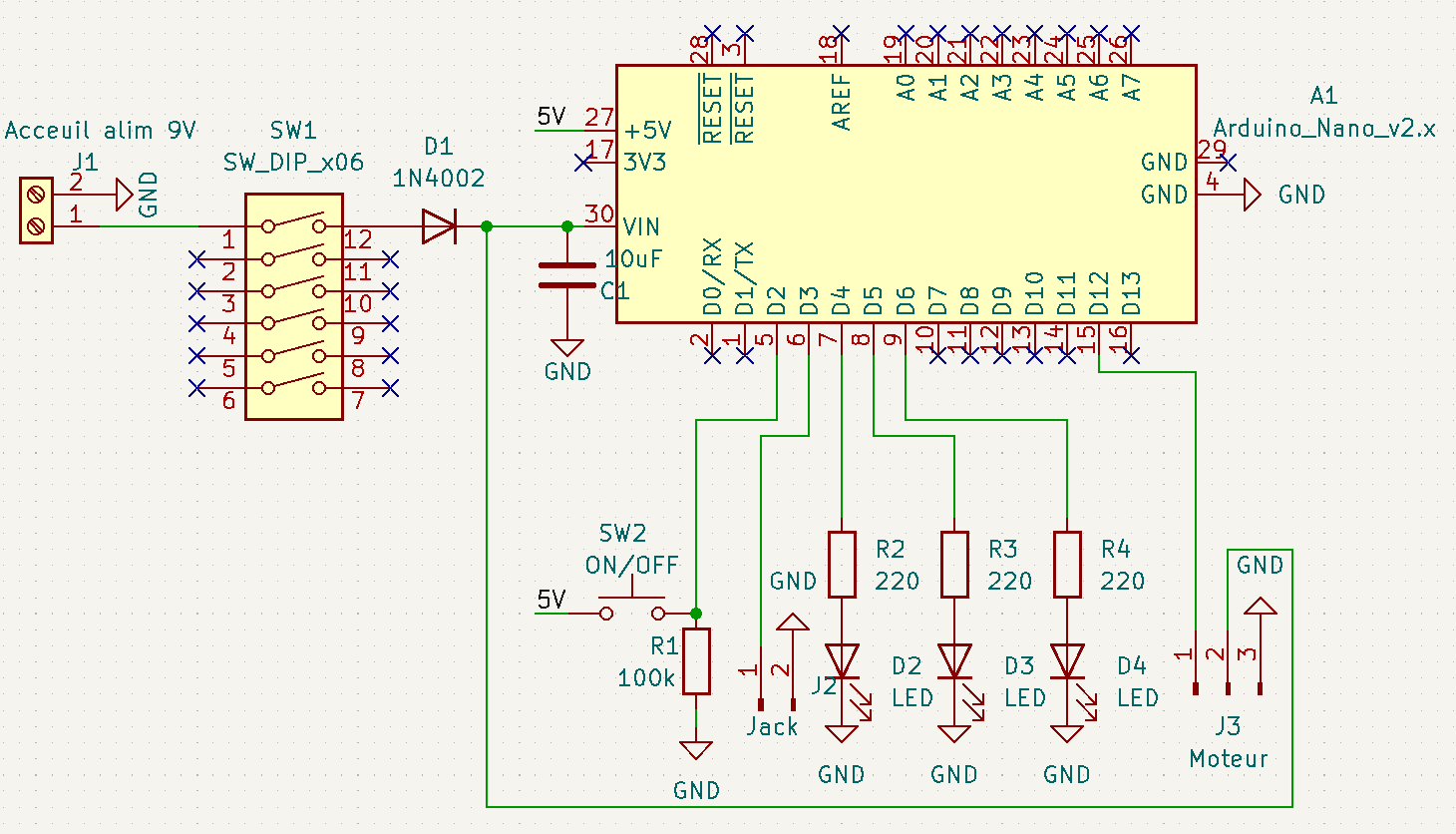

Schéma électronique :

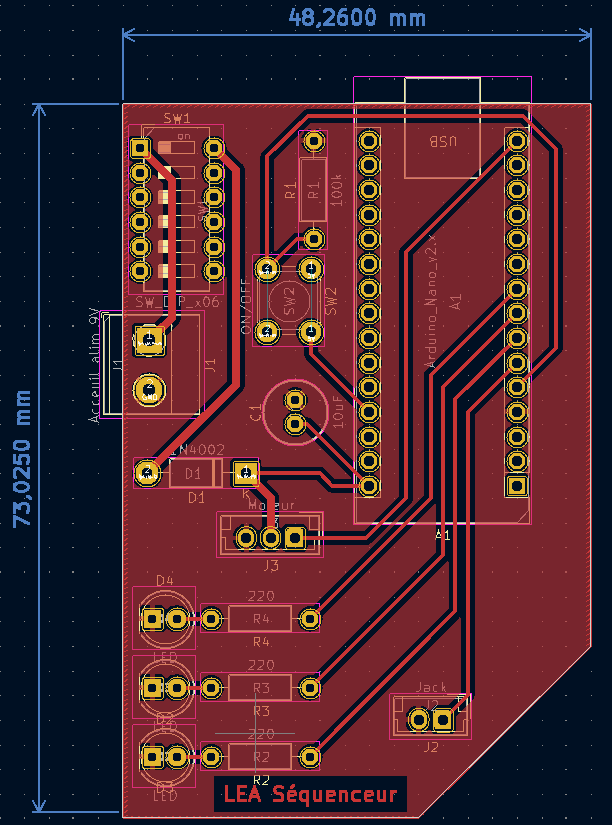

Dessin de la PCB :

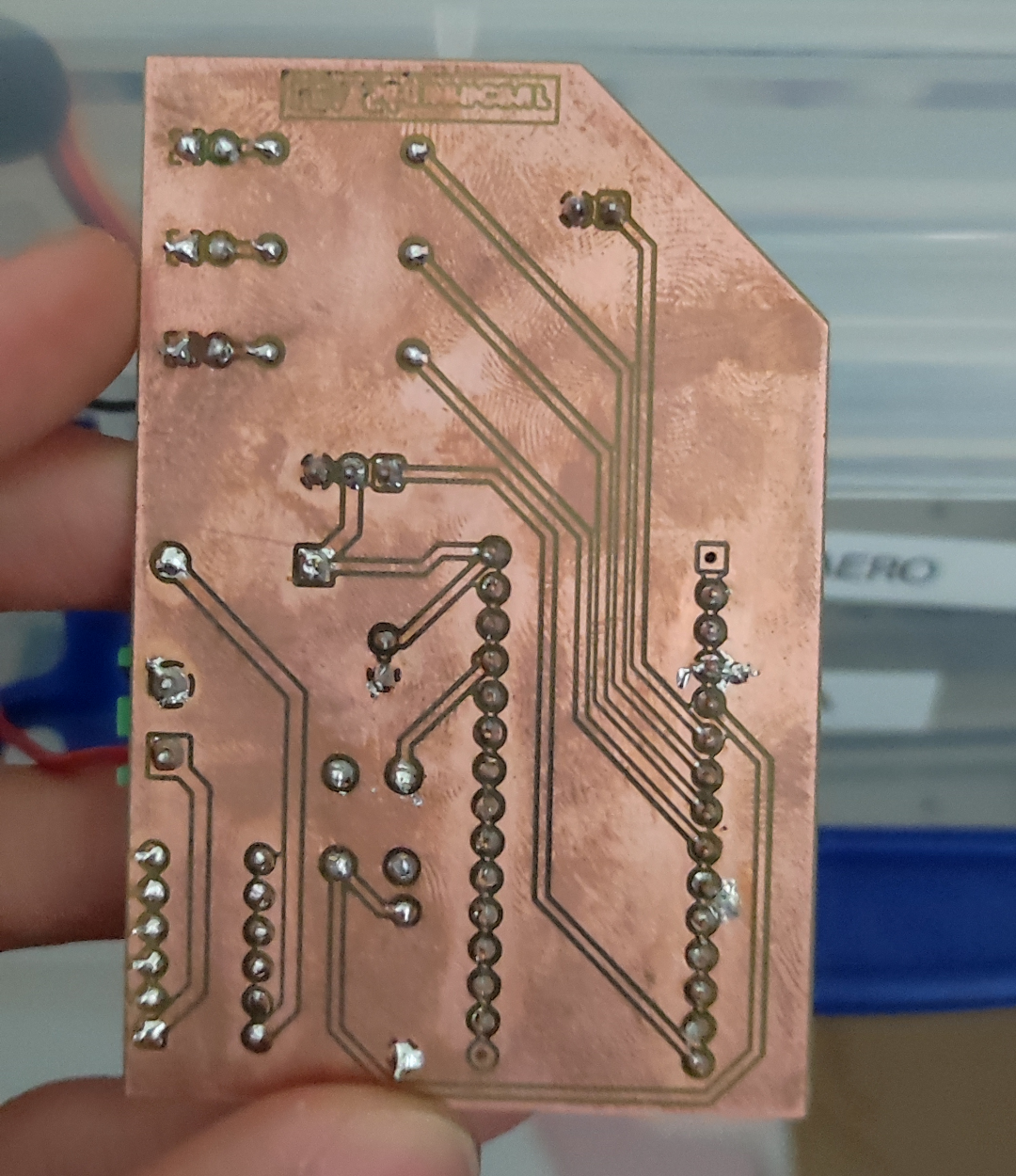

Après fabrication et soudure :

-Face arrière :

-Face avant :