Essais du four : frittage de pièces cubiques en Zircone

Pour11. nosContexte et objectifs

Dans le cadre des premiers essais duréalisés four,avec nousle disposonsfour tubulaire (Nanoe), une série d’échantillons a été produite par impression 3D, puis soumise aux processus de quatredéliantage et de frittage. L’objectif principal de ces essais était d’évaluer la qualité du frittage de pièces cubiquesen céramique, en se concentrant notamment sur la densité et la rétraction des pièces finales.

P2. Procédure d’impression des échantillons

Pour fabriquer les échantillons, nous avons utilisé un filament commercial de zircone YSZ (marquéeszirconium stabilisé à l’yttrium) de la marque Zétamix (Nanoe). Ce filament, d’un diamètre de 1,75 mm, est composé à parts égales de poudre YSZ et de liant (voir Diapositive 1 (zetamix.fr)) . Le modèle utilisé pour la fabrication des échantillons a également été fourni par Zétamix, et se présente sous forme de cubes avec des marquages X, Y, Z sur les facesfaces.

Quatre Y, Z) imprimées en 3D avec du filament Zetamix Zircone blanc. Deux de ces pièceséchantillons ont été réaliséesimprimés, avec l'imprimante à filament Raise 3D de notre espace de prototypage, tandis que lesdont deux autresn’ont sontpas été entièrement terminés. En effet, comme aucune application spécifique est attendu dans ce contexte, la géométrie des échantillons fournisn’a parpas led’importance. fabricantLes échantillons ont été fabriqués à l’aide d’une imprimante 3D à dépôt de filament enfondu Zircone.(Raise 3D Pro) équipée d’une buse de 0,4 mm de diamètre. Une image optique des pièces imprimées, ainsi que les paramètres d’impression utilisés, sont présentés respectivement dans la figure 1 et 2.

|

|

|

|

|

|

|

|

||

|

|

|

Echantillons 3 ( |

|

Figure 1 : Image optique des quatre échantillons après impression

|

|

- Layer height : 0.2 mm - Infill pattern : à chercher - Infill density : à chercher - Infill overlap : à chercher - Nozzle temperature : 180°C - Speed : 10 mm.s-1 - Heat bed temperature : 40°C

|

Figure 2 : Image numérique du modèle de l’échantillon (a) avec l’imprimanteles filamentparamètres Raise 3D

Pièces cubiques 3d’impression (droite) et 4 (gauche) en Zircone imprimées par le fabricant de filament Zetamix Nanoeb).

Après impression, nousles obtenonséchantillons desont piècesété diteslaissés "vertes"à (greenl’air parts),libre quipour un séchage initial avant d’être préparés pour les étapes suivantes. A ce stade, les échantillons sont appelés « corps verts », un mélange de poudre céramique (particulesYSZ d'oxydeet de zirconium)liants et d'un système liantorganiques (polymère)res). ÀPour ceobtenir stade,les pièces finales, deux étapes supplémentaires sont nécessaire : le déliantage et le frittage. Ces post-traitements permettentsont d'cruciaux pour obtenir des pièces finales denses et composées uniquement de céramique.

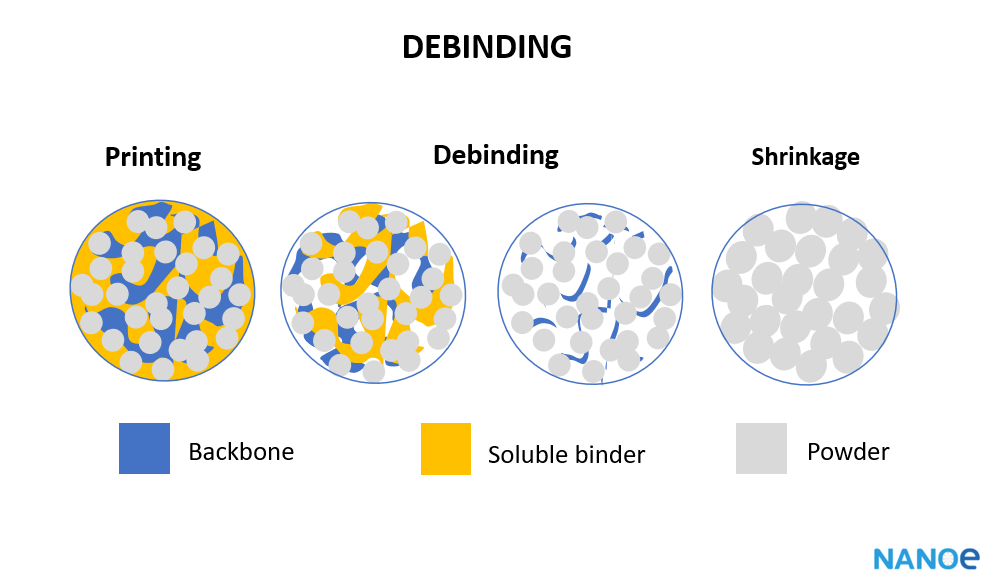

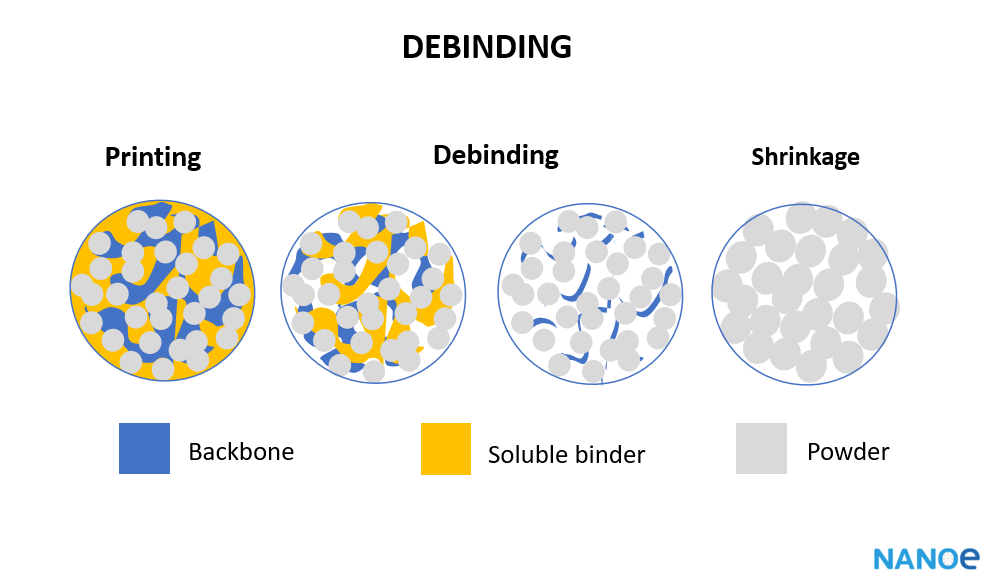

La première étapetape, de ce processus est le déliantage, uneest phaseparticulièrement crucialecritique car c'est icilà que les premières porosités apparaissent dans la pièce. C'est au cours de cetteCette étape quepermet d’éliminer le liant est éliminé de la structure.structure Étant donné que le système de liant est généralement composé de plusieurs polymères, le déliantageet se divise en deux phases : le déliantage chimique et le déliantage thermique. Le déliantage chimique dissout le premier composant (soluble binder) tandis que le déliantage thermique élimine le deuxième composant, appelé "backbone", en le chauffant au-delà de sa température de dégradation.gradation,

comme illustré dans la figure 3.

Figure 3 : Schéma de la et frittagecomposition des pièceséchantillons enpendant céramiquele processus de déliantage (chimique et thermique

3 3. Déliantage

3.1A-Déliantage

1- Déliantage chimique

Pour réaliser leLe déliantage chimique dedes noséchantillons, piècesa cubiquesété réalisé en zircone, nous avons utiliséutilisant les équipements suivants :

Unun bain à ultrasons avec option de chauffageDe(Nanoe), de l’acétoneUne(WVR Chemicals, pureté 99,8 %), une balance de précisionDes(Mettler)piècesetcubiquesles corps verts imprimés enzircone imprimées en 3D

Mode opératoire :3D.

ToutChaque d'abord,échantillon laa pièce estété pesée à l'l’aide d'd’une balance deavant précision. Ensuite, elle estd’être immergée dans un bain d'd’acétone chauffé à 40°C (en utilisant uniquement l'option chauffage et non les ultrasons).C. Le chauffage permet ici d’accélérerlère le processus déliantage.liantage, Il s'agit d'une étape importantecruciale car,pour siéviter elle est mal réalisée, elle peut provoquer desles fissures (phénomène de délaminage). Pour éviter cela, leLe fabricant recommande dedonc laisserune laimmersion prolongée des pièceces dans le bain d'd’acétone lepour plusminimiser longtempsce querisque, possible.avec Laune durée de trempage de la pièce dans le bain d'acétone dépend de son épaisseur. Le fabricant précise qu'il faut immerger la pièce pendant 4 heures4h par millimètre d'épaisseur de paroi pleinepleine, et doitune avoirperte perdude 5% sa masse à la fin de cettece processus.

3.2 Déliantage thermique (pré-frittage)

La seconde étape.tape du déliantage s’est fait dans le four tubulaire. La pièces ont été déposé sur le creuset (prévoir éventuellement une poudre réfractaire pour soutenir l’échantillon lors du pré-frittage). Ce processus a été réalisé dans le four avec la programmation suivante (recommander par le fabricant pour de petites pièces):

- Montée en température :

- Maintien à 500°C : 2 heure pour s’assurer la dégradation complète du liant

- Refroidissement : Lentement jusqu’à température ambiante du four (50°C) pour éviter les chocs thermiques

Ce cycle a été appliqué uniquement à l'échantillon 1, car à la fin du processus, la pièce était trop fragile. Elle n'a pas supporté une légère pression et s'est désintégrée en poudre. Nous avons donc supposé que le cycle proposé n'était pas adapté. En effet, le cycle que nous avons réalisés éta

Par conséquent, pour les échantillons 2, 3 et 4, il a été décidé de modifier le cycle en réalisant simultanément le déliantage thermique et le frittage, comme le propose également le fabricant.

2 4. Frittage

Le frittage a été effectué en même temps que l'étape de déliantage thermique, selon la programme suivant :

25. Résultats

5.1 Observation macroscopique

Comme prévu, les échantillons ont révélé une réduction significative de taille. La surface est devenue lisse et brillante, ce qui témoigne d'un bon niveau de frittage. Cependant, des fissures ont été observées sur les échantillons 3 et 4. En effet, ces fissures, une fois formées, sont irréversibles et restent visibles même après le frittage des pièces.

6. Conclusion

Ce procédé, combinant le déliantage et le frittage, se révèle être une méthode prometteuse pour la fabrication de pièces céramiques de haute précision et de haute performance. Cependant, la durée du frittage reste très longue.

Pour optimiser davantage la qualité des pièces, il serait pertinent d'expérimenter avec différents cycles de déliantage et de frittage.

Pièce cubique 1 : La pièce n'étant pas totalement imprimée. J'ai laissé immergé la pièce pendant deux heures dans l'acétone. Puis, je l'ai laisser séché a l'air libre.

| Échantillons | Échantillon 1 |

Échantillon 2 |

Échantillon 3 |

Échantillon 4 (marqué au crayon à papier) |

| Vinitiale (post-impression) | 4,937 cm3 |

6,491 cm3 |

8,027 cm3 | 8,214 cm3 |

| Vfinal (après déliantage chimique) | N/A |

6,267 cm3 | 7,864 cm3 | 7.959 cm3 |

| Delta V (Vinitiale - Vfinal) |

N/A |

0,224 cm3 | 0,163 cm3 | 0.255 cm3 |

| Perte de volume en % |

N/A |

3.5 % |

2.03 % |

3.1 % |

| minitiale (avant déliantage) |

9.9936 g |

13.1396 g |

18.5592 g | 19.9485 g |

| mfinale (aprés déliantage chimique) |

9.1783 g |

12.3107 g |

17.3486 g |

18.3885 g |

| Delta m (minitiale - mfinale) |

0.8153 | 0.8289 | 1.2106 | 1.56 |

| Perte de masse en % |

8.2 % | 6.3 % |

6.5 % | 7.8 % |

2- Déliantage thermique et frittage :

Une fois le déliantage chimique terminé on a procédé au deliantage thermique suivit du frittage. Le déliantage thermique peut se faire séparément

| Pièce cubique 1 |

Pièce cubique 2 |

Pièce cubique 3 |

Pièce 4 (marqué au crayon) | |

| V |

||||

| m |

N/A |

|||

Pièce cubique 1 : La pièce n'étant pas totalement non pleine. On a commencé

Pièce cubique 2 :

Pièce cubique 3 :

Pièce cubique 4 :

Déliantage thermique et frittage :

|

Pièce cubique en Zircone |

Volume du cube (après déliantage thermique et frittage) |

Masse finale en g (après déliantage thermique et frittage) | |

|

Pièce cubique 1 |

|

||

|

Pièce cubique 2 |

327 cm3 |

322.1 cm3 |

|

|

Pièce cubique 3 |

|||

|

Pièce 4 (marqué au crayon) |