Essais du four : frittage de pièces cubiques en Zircone

1. Contexte et objectifs

Dans le cadre des premiers essais réalisés avec le four tubulaire (Nanoe), une série d’échantillons a été produite par impression 3D, puis soumise aux processus de déliantage et de frittage. L’objectif principal de ces essais était d’évaluer la qualité du frittage de pièces en céramique, en se concentrant notamment sur la densité et la rétraction des pièces finales.

2. Procédure d’impression des échantillons

Pour fabriquer les échantillons, nous avons utilisé un filament commercial de zircone YSZ (zirconium stabilisé à l’yttrium) de la marque Zétamix (Nanoe). Ce filament, d’un diamètre de 1,75 mm, est composé à parts égales de poudre YSZ et de liant. (1) Le modèle utilisé pour la fabrication des échantillons a également été fourni par Zétamix, et se présente sous forme de cubes avec des marquages X, Y, Z sur les faces.

Quatre échantillons ont été imprimés, dont deux n’ont pas été entièrement terminés. En effet, comme aucune application spécifique est attendu dans ce contexte, la géométrie des échantillons n’a pas d’importance. Les échantillons ont été fabriqués à l’aide d’une imprimante 3D à dépôt de filament fondu (Raise 3D Pro2) équipée d’une buse de 0,4 mm de diamètre. Une image optique des pièces imprimées, ainsi que les paramètres d’impression utilisés, sont présentés respectivement dans la figure 1 et 2.

|

|

|

|

|

|

|

|

||

|

Corps1 |

Corps 2 |

Corps 3 (droite) et 4 (gauche) |

|

Figure 1 : Image optique des quatre "corps verts" après impression

|

|

- Nozzle diameter : 0.4 mm - Layer height : 0.2 mm - Infill pattern : à chercher - Infill density : à chercher - Infill overlap : à chercher - Nozzle temperature : 180°C - Speed : 10 mm.s-1 - Heat bed temperature : 40°C

|

Figure 2 : Image numérique du modèle de l’échantillon (a) avec les paramètres d’impression (b)

Après impression, les échantillons ont été laissés à l’air libre pour un séchage initial avant d’être préparés pour les étapes suivantes. A ce stade, les échantillons sont appelés « corps verts », un mélange de poudre céramique YSZ et de liants organiques (polymères). Pour obtenir les pièces finales, deux étapes supplémentaires sont nécessaire : le déliantage et le frittage. Ces post-traitements sont cruciaux pour obtenir des pièces finales denses et composées uniquement de céramique.

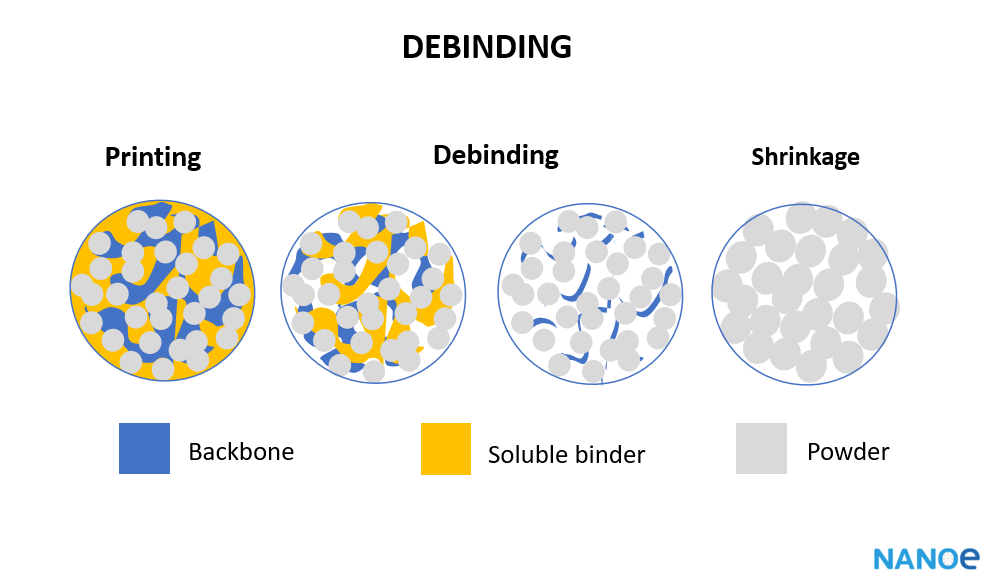

La première étape, le déliantage, est particulièrement critique car c'est là que les premières porosités apparaissent dans la pièce. Cette étape permet d’éliminer le liant de la structure et se divise en deux phases : le déliantage chimique et thermique. Le déliantage chimique dissout le premier composant (soluble binder) tandis que le déliantage thermique élimine le deuxième composant, appelé "backbone", en le chauffant au-delà de sa température de dégradation, comme illustré dans la figure 3.

Figure 3 : Schéma de la composition des corps vert pendant le processus de déliantage (chimique et thermique)

Figure 3 : Schéma de la composition des corps vert pendant le processus de déliantage (chimique et thermique)

3. Déliantage

3.1 Déliantage chimique

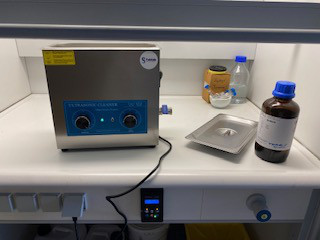

Le déliantage chimique des échantillons, a été réalisé en utilisant les équipements suivants :

- Un bain à ultrasons avec option de chauffage (Nanoe),

- De l’acétone (WVR Chemicals, pureté 99,8 %)

- Une balance de précision (KERN)

- Les corps verts imprimés en 3D

Chaque échantillon a été pesé à l'aide d'une balance avant d'être immergé dans un bain d'acétone chauffé à 40 °C.

Figure 4 : Images du matériel utilisé pour le déliantage chimique (a) et du corps vert immergé dans un bain d’acétone (b)

La durée d'immersion des pièces dépend de leur épaisseur, le fabricant recommandant un trempage de 4 heures par millimètre de paroi pleine. Toutefois, l'épaisseur exacte des parois, définie lors de la conception, n'étant pas précisément connue (car réalisé par une autre personne), notamment pour les pièces finies (corps 3 et 4), il a été décidé de les immerger jusqu'à atteindre une perte de masse d'au moins 5 %. Pour suivre cette évolution, des mesures de masse ont été effectuées environ toutes les heures.

Lors de ce processus, des délaminations sont apparues sur les corps 3 et 4. Cela serait probablement dû au fait que :

- Les pièces ont été immergées avant que le bain d'acétone n'ait atteint les 40 °C, et/ou

- Les pièces ont été retirées trop tôt du bain d'acétone pour vérifier la perte de masse, puis remises dans le bain.

|

|

|

|

Figure 5 : Image optique du corps vert 4 après déliantage chimique

Remarque : Pour les pièces 3 et 4, les délaminations sont apparues durant la première heure dans le bain d'acétone, sans pour autant avoir été retirées du bain.

Recommandations du fabricant

Pour les prochains essais, il faudra être particulièrement attentif à immerger les pièces uniquement lorsque la température du bain d'acétone aura atteint 40 °C. De plus, il ne faudra pas retirer les pièces pour vérifier la perte de masse. Il est préférable de connaître précisément l'épaisseur des pièces et d'en déduire la durée d'immersion nécessaire pour atteindre une perte d'au moins 5 % en masse.

Par ailleurs, en cas de doute, il est recommandé par le fabricant de prolonger le trempage des pièces aussi longtemps que possible, voire jusqu'à ce que l'acétone refroidisse naturellement. Il serait même préférable de laisser la pièce refroidir dans l'acétone pendant une demi-journée avant de la sortir. (3)

| Corps verts | Corps 1 |

Corps 2 |

Corps 3 |

Corps 4 (marqué au crayon à papier) |

| Vinitiale (post-impression) | 4,937 cm3 |

6,491 cm3 |

8,027 cm3 | 8,214 cm3 |

| Vfinal (après déliantage chimique) | N/A |

6,267 cm3 | 7,864 cm3 | 7.959 cm3 |

| Delta V (Vinitiale - Vfinal) |

N/A |

0,224 cm3 | 0,163 cm3 | 0.255 cm3 |

| Perte de volume en % |

N/A |

3.5 % |

2.03 % |

3.1 % |

| minitiale (avant déliantage) |

9.9936 g |

13.1396 g |

18.5592 g | 19.9485 g |

| mfinale (aprés déliantage chimique) |

9.1783 g |

12.3107 g |

17.3486 g |

18.3885 g |

| Delta m (minitiale - mfinale) |

0.8153 | 0.8289 | 1.2106 | 1.56 |

| Perte de masse en % |

8.2 % | 6.3 % |

6.5 % | 7.8 % |

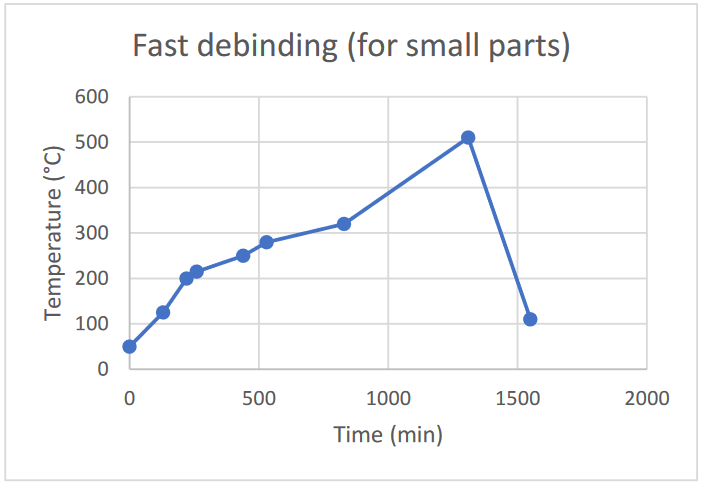

3.2 Déliantage thermique (pré-frittage) et frittage

Cette opération a été réalisé dans le four tubulaire Zetasinter (Nanoe).

Les pièces ont été déposé sur le creuset. Ce processus a été réalisé dans le four avec la programme suivant :

- Montée en température :

- Maintien à 500°C : pendant 2 heure pour s’assurer la dégradation complète du liant.

- Refroidissement : jusqu’à température ambiante du four (50°C).

Figure 4 : Cycle thermique standard (pour les petites pièces) de pré-frittage des pièces en filament de Zircone blanc selon les recommandations du fournisseur (2)

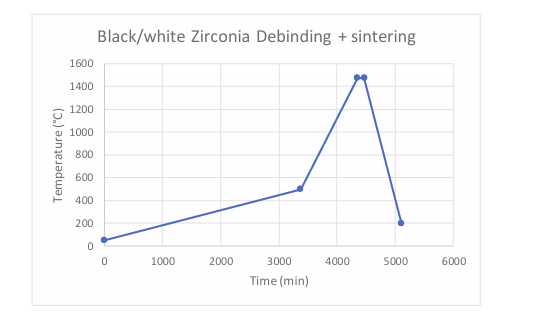

Ce cycle thermique a été utilisé uniquement pour l'échantillon 1, car il a rendu la pièce trop fragile, au point qu'elle s'est désintégrée sous une légère pression. Nous avons donc supposé que ce cycle n'était pas approprié, puisqu'il se basait sur une ancienne version du guide des cycles thermiques pour ce type de filament. Pour les échantillons 2, 3 et 4, nous avons suivi les recommandations du fabricant en combinant le déliantage thermique et le frittage selon la version actualisée du guide. Le programme choisit était le suivant :

- Montée en température :

- Maintien à 500°C : pendant 2 heure pour s’assurer la dégradation complète du liant.

- Refroidissement : jusqu’à température ambiante du four (50°C).

Figure 4 : Cycle thermique standard de pré-frittage et frittage des pièces en filament de Zircone blanc selon les recommandations du fournisseur (4)

| Échantillons | Échantillon 1 |

Échantillon 2 |

Échantillon 3 |

Échantillon 4 (marqué au crayon) |

| V (après déliantage thermique et frittage) | N/A |

|||

| mfinale (après déliantage thermique et frittage) | N/A |

5. Résultats

5.1 Observation macroscopique

Comme prévu, les échantillons ont révélé une réduction significative de taille. La surface est devenue lisse et brillante, ce qui témoigne d'un bon niveau de frittage. Cependant, des fissures ont été observées sur les échantillons 3 et 4. En effet, ces fissures, une fois formées, sont irréversibles et restent visibles même après le frittage des pièces.

6. Conclusion

Ce procédé, combinant le déliantage et le frittage, se révèle être une méthode prometteuse pour la fabrication de pièces céramiques de haute précision et de haute performance. Cependant, la durée du déliantage (thermique) et frittage reste très longue. De plus, il a été montrer que manipuler un même cycle était préférable

Pour optimiser davantage la qualité des pièces, il serait pertinent d'expérimenter avec différents cycles de déliantage et de frittage.

(1) https://zetamix.fr/wp-content/uploads/2023/11/Datasheet-Zetamix-White-Zirconia.pdf

(3) Fissures/délaminations à la suite du déliantage chimique – Zetamix

|

Pièce cubique en Zircone |

Volume du cube (après déliantage thermique et frittage) |

Masse finale en g (après déliantage thermique et frittage) | |

|

Pièce cubique 1 |

|

||

|

Pièce cubique 2 |

327 cm3 |

322.1 cm3 |

|

|

Pièce cubique 3 |

|||

|

Pièce 4 (marqué au crayon) |

No Comments