Groupe Feuille A4

Groupe A4

Le boitier solaire

Informations

- Noms des participants : DERGHAL Sarah JUILLARD Luka MEIMOUN Samuel WOODHEAD Wilson

- CMI Physique

- 30/01/2024 - 30/04/2024

Matériel

- 1 Arduino Méga et son shield

- 3 capteurs :

- Température

- Humidité (dans notre cas les deux sont assurés par : Grove - I2C High Accuracy Temp&Hum Sensor (SHT35) )

- Température d'une surface (ici : Grove - Infrared Temperature Sensor)

- Humidité (dans notre cas les deux sont assurés par : Grove - I2C High Accuracy Temp&Hum Sensor (SHT35) )

- 1 écran (ici : Grove - 16x2 LCD Black on Yellow)

- 1 buzzer

- batterie externe

- 1 planche de CP peuplier 3mm (dimensions 300*600mm)

- colle à bois

- pâte à fixe

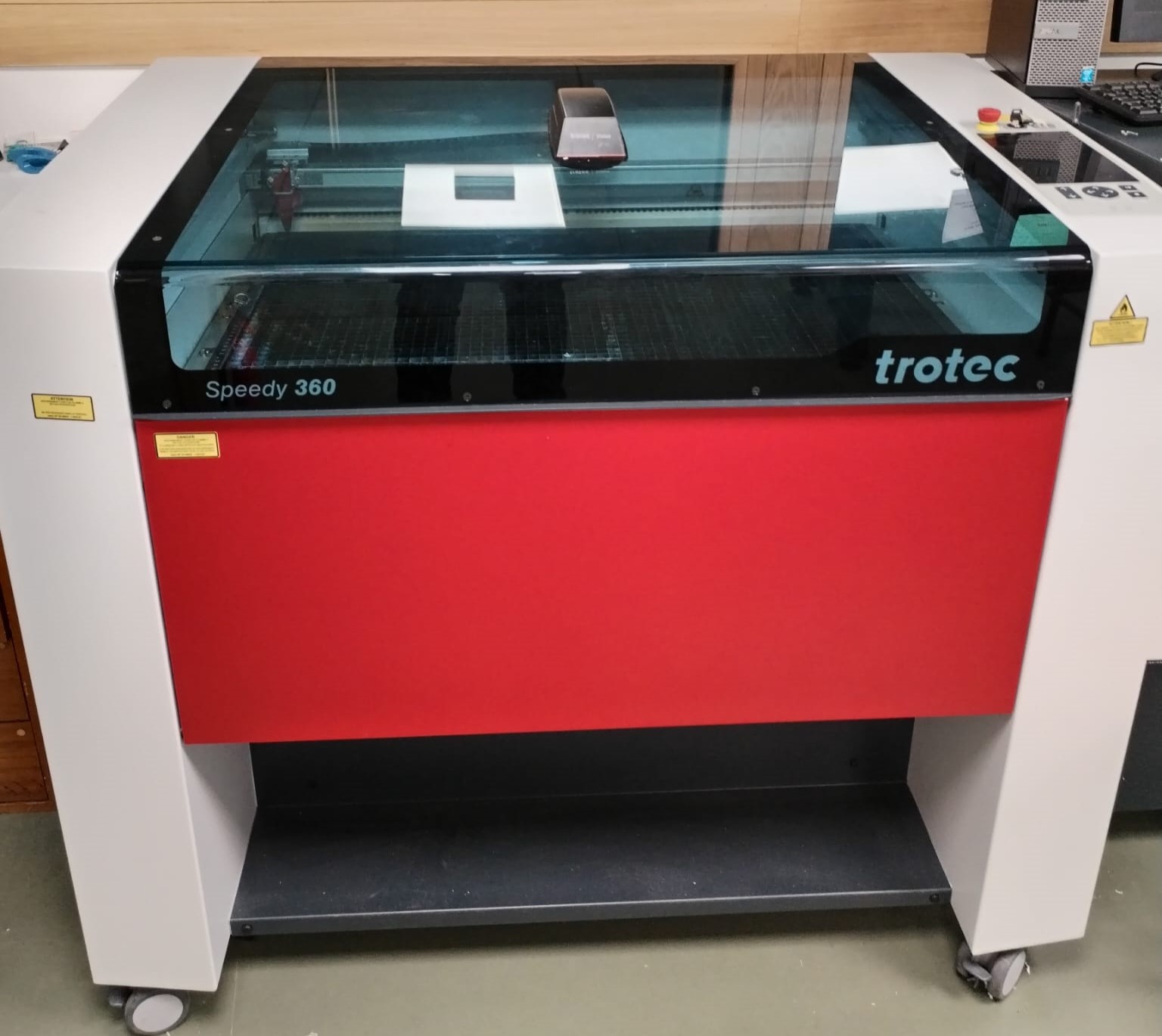

Machine utilisée

Trotec Speedy 360

Construction

Étape 1

Vérifier le bon fonctionnement de la batterie externe, puis de l'Arduino Mega (à l'aide d'un Blink par exemple). Vérifier le bon fonctionnement des deux capteurs, de l'écran et du buzzer, à l'aide de programmes de base (cf. ceux qu'on a utilisé joint dans les fichiers de la page).

Étape 2

Écrire un programme permettant d'atteindre les objectifs avec les capteurs, l'écran et le buzzer. A noter que (Arduino le fait généralement automatiquement) il faut que vos programmes soit chacun seul dans un dossier (ou sous dossier), sinon lors de la compilation une erreur de type "redefinition of ..." risque de s'afficher sur un programme pourtant fonctionnel.

Étape 3

Déterminer la distance nominale réelle du capteur de température infrarouge comme décrit à la séance 6 du journal de bord. Il est possible de se référer à celle indiquée par le constructeur, mais elle restera moins précise que si on la détermine ainsi.

Étape 4

Concevoir une boite capable de contenir l'ensemble des éléments avec les emplacements permettant d'encastrer le buzzer, l'écran et les capteurs. Le capteur de température de surface nécessite une surface de couleur sombre positionnée face à lui à une distance égale à sa distance nominale.

Étape 5

Monter la boite avec à l'intérieur la batterie externe, l'arduino et son shield, ainsi que, encastré dans les emplacement prévu à cet effet, l'écran, le buzzer, et les capteurs. Vérifier le bon fonctionnement de l'appareil ainsi formé.

Pour plus de précisions, voir le journal de bord.

Autres ressources Arduino :

Wiki :

_Capteur de température et humidité : https://github.com/SeeedDocument/wiki_english/blob/master/docs/Grove-I2C_High_Accuracy_Temp%26Humi_Sensor-SHT35.md

_Capteur infrarouge de température de surface : https://wiki.seeedstudio.com/Grove-Infrared_Temperature_Sensor/

_Ecran : https://wiki.seeedstudio.com/Grove-16x2_LCD_Series/

_Buzzer : https://arduinofactory.fr/buzzer/

Bibliothèques :

_Capteur de température et humidité : https://github.com/Seeed-Studio/Seeed_SHT35

_Ecran : https://github.com/Seeed-Studio/Grove_LCD_RGB_Backlight/archive/master.zip

Journal de bord :

1ère séance : 30/01/2024

Nous avons lors de la première séance découvert le Fablab, un espace unique du campus. Comme son nom l'indique, le Fablab est un espace dans lequel étudiants et enseignants peuvent venir réaliser leurs projets académiques ou personnels. Pour se faire, ils peuvent compter sur un grand nombre de machines et d'outils différents, ainsi que sur l'aide de l'équipe d'ingénieurs du fablab.

Lorsqu'on entre, la première chose qui nous saute aux yeux est l'espace de travail à notre disposition. Il est possible d'y retrouver tout le matériel électronique nécessaire pour, non seulement discuter et concevoir nos projets, mais aussi faire des prototypes.

Les machines et matériels plus spécifiques sont divisés par salle. La première auquel on a accès est celle d'impression 3D :

Il s'y trouve une multitude d'imprimantes 3D pour réaliser tout type de projet, ainsi qu'un dispositif pour recycler le plastique inutilisé après impression.

La salle suivante est la salle de découpe :

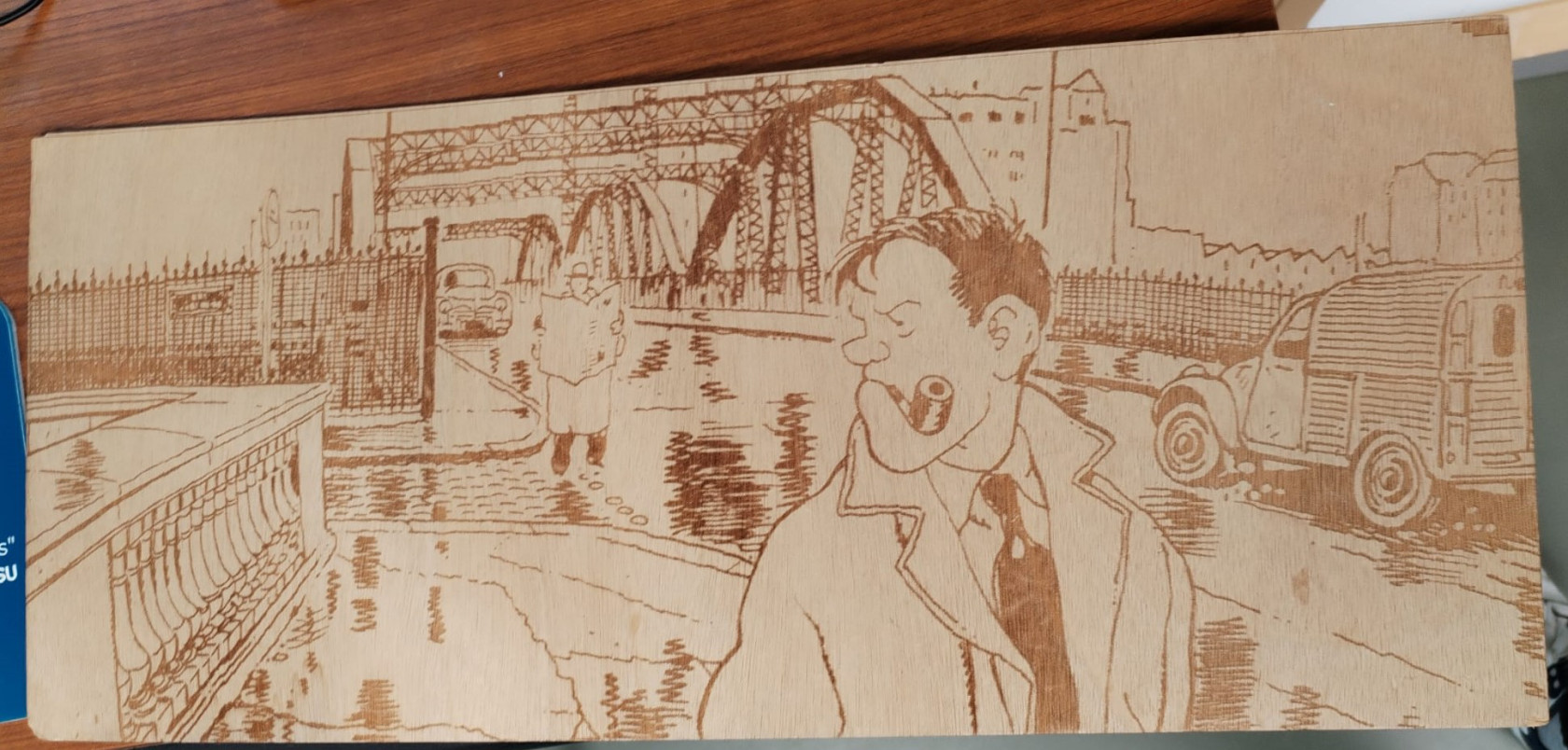

Il est possible d'y trouve plusieurs découpeuses différentes (découpeuse laser, découpeuse à eau, découpeuse vinyle,...) permettant de découper en 2D et de graver dans toute sorte de matériaux, telle que le bois, le carton, le méta, le plexiglas... ainsi qu'une machine de découpe à fil chaud pour découper en 3D le polystyrène, une machine à coudre et une presse pour floquer les textiles. Les usages pour ces machines sont, pour ainsi dire, infinis, et on en retrouve quelques exemples disposés dans la salle :

Gravure et objet de décoration de Noël en 3D réalisés à la découpeuse laser

Dans le fond du fablab, à coté des bureaux, se trouvent 3 autres salles. Deux d'entre elles sont réservés à des usages plus complexes : l'une est sert à la soudure tandis que la seconde permet de graver au laser ou à la fraiseuse des plaques de cuivre en vu de la fabrication de composants électroniques. La dernière salle du fablab que nous avons visité est la menuiserie. Elle contient plusieurs machines dont l'une servant à couper dans des surfaces planes de bois et une autre servant à découper dans le bois des formes à symétrie cylindrique, ainsi que tous les outils utiles à la fabrication d'objets en bois : perceuses, papier de verre, vis, etc.

C'est par cette salle que s'est achevé notre visite du fablab. Ce qu'il nous reste en tête en sortant alors, c'est l'impression qu'au fablab, il est possible de tout créer. Cela stimule grandement notre imagination et nou