Groupe Feuille A4

Le boitier solaire

Contexte

Il nous a été demandé de fabriquer un dispositif contenant un ou plusieurs capteurs, capable de remplir la fonction de notre choix, à l’aide d’un microcontrôleur Arduino et d’une grande partie du matériel du fablab. Nous avons donc décidé de fabriquer un boitier délivrant des informations permettant de protéger une personne fragile lors des périodes de forte chaleur.

Objectif

Notre objectif est de fabriquer un boitier contenant affichant l’humidité et la température de l’air aux alentours de la boite et émettant un signal sonore lorsque l’ensoleillement est élevé pendant une longue période, ce que nous voulons mesurer à l’aide de la température de surface d’un rectangle sombre placé au-dessus de la boite.

Informations

- Noms des participants : DERGHAL Sarah JUILLARD Luka MEIMOUN Samuel WOODHEAD Wilson

- CMI Physique

- 30/01/2024 - 30/04/2024

Matériel

- 1 Arduino Méga et son shield

- 3 capteurs :

- Température

- Humidité (dans notre cas les deux sont assurés par : Grove - I2C High Accuracy Temp&Hum Sensor (SHT35) )

- Température d'une surface (ici : Grove - Infrared Temperature Sensor)

- 1 écran (ici : Grove - 16x2 LCD Black on Yellow)

- 1 buzzer

- batterie externe

- 1 planche de CP peuplier 3mm (dimensions 300*600mm)

- colle à bois

- pâte à fixe

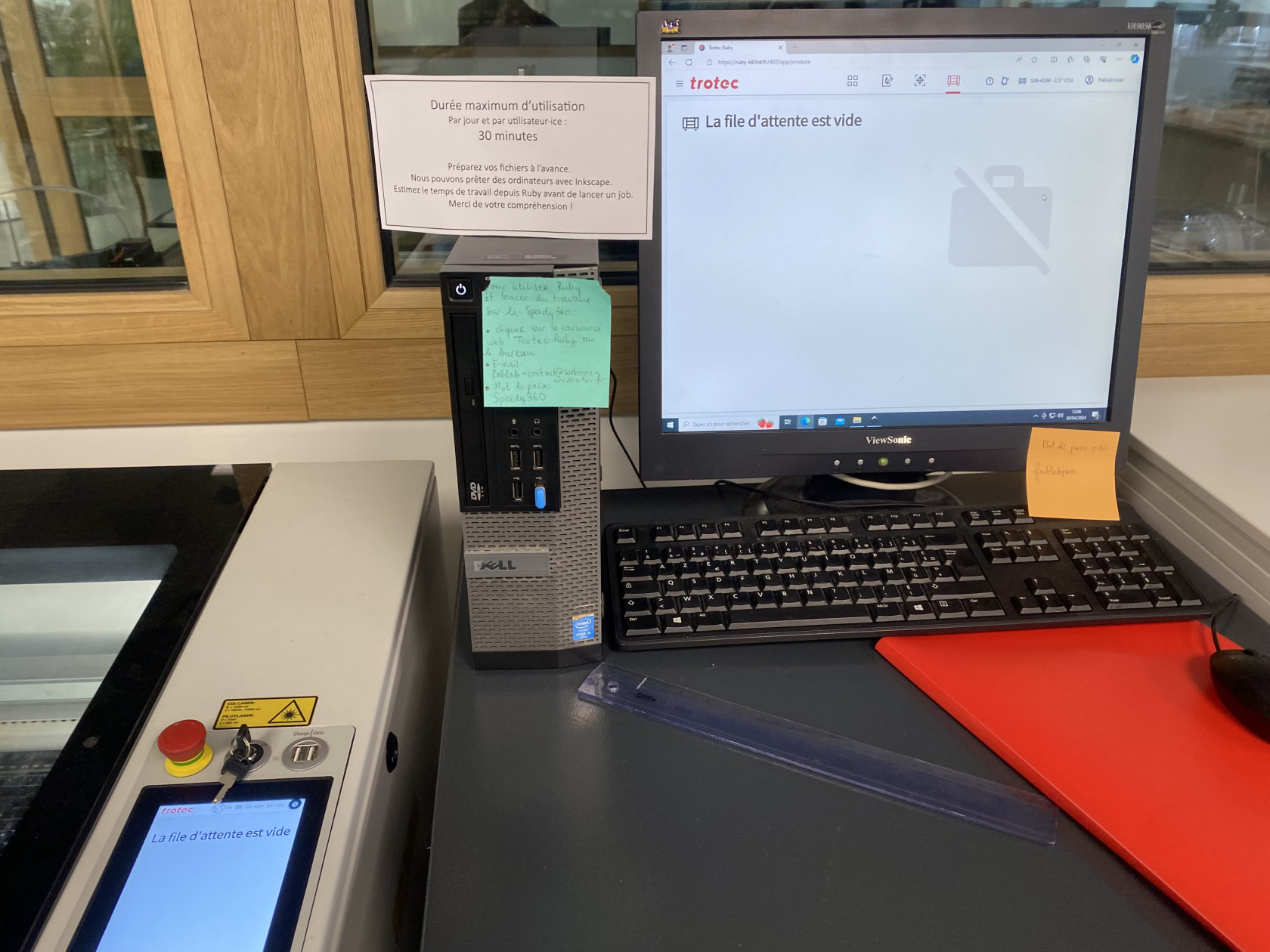

Machine utilisée

Trotec Speedy 360

Construction

Étape 1

Vérifier le bon fonctionnement de la batterie externe, puis de l'Arduino Mega (à l'aide d'un Blink par exemple). Vérifier le bon fonctionnement des deux capteurs, de l'écran et du buzzer, à l'aide de programmes de base. Nous avons personnellement utilisés ceux-ci (certains demandent des bibliothèques particulières, elles se trouvent plus bas dans la section "Autres ressources Arduino" -> "Bibliothèques") :

ProgrammeTestTempHumSensor.ino

ProgrammeTestInfraredTempSensor.ino

ProgrammeTestEcran_HelloWorld.ino

Étape 2

Écrire un programme permettant d'atteindre les objectifs avec les capteurs, l'écran et le buzzer. A noter que (Arduino le fait généralement automatiquement) il faut que vos programmes soit chacun seul dans un dossier (ou sous dossier), sinon lors de la compilation une erreur de type "redefinition of ..." risque de s'afficher sur un programme pourtant fonctionnel.

Notre programme : Programme_final.ino

Étape 3

Déterminer la distance nominale réelle du capteur de température infrarouge comme décrit à la séance 6 du journal de bord. Il est possible de se référer à celle indiquée par le constructeur, mais elle restera moins précise que si on la détermine ainsi.

Étape 4

Concevoir une boite capable de contenir l'ensemble des éléments avec les emplacements permettant d'encastrer le buzzer, l'écran et les capteurs. Le capteur de température de surface nécessite une surface de couleur sombre positionnée face à lui à une distance égale à sa distance nominale.

Étape 5

Monter la boite avec à l'intérieur la batterie externe, l'arduino et son shield, ainsi que, encastré dans les emplacement prévu à cet effet, l'écran, le buzzer, et les capteurs. Vérifier le bon fonctionnement de l'appareil ainsi formé.

Pour plus de précisions, voir le journal de bord.

Autres ressources Arduino :

Wiki :

_Capteur de température et humidité : https://github.com/SeeedDocument/wiki_english/blob/master/docs/Grove-I2C_High_Accuracy_Temp%26Humi_Sensor-SHT35.md

_Capteur infrarouge de température de surface : https://wiki.seeedstudio.com/Grove-Infrared_Temperature_Sensor/

_Ecran : https://wiki.seeedstudio.com/Grove-16x2_LCD_Series/

_Buzzer : https://arduinofactory.fr/buzzer/

Bibliothèques :

_Capteur de température et humidité : https://github.com/Seeed-Studio/Seeed_SHT35

_Ecran : https://github.com/Seeed-Studio/Grove_LCD_RGB_Backlight/archive/master.zip

Journal de bord :

1ère séance : 30/01/2024 - Découverte du fablab

Nous avons lors de la première séance découvert le Fablab, un espace unique du campus. Comme son nom l'indique, le Fablab est un espace dans lequel étudiants et enseignants peuvent venir réaliser leurs projets académiques ou personnels. Pour se faire, ils peuvent compter sur un grand nombre de machines et d'outils différents, ainsi que sur l'aide de l'équipe d'ingénieurs du fablab.

Lorsqu'on entre, la première chose qui nous saute aux yeux est l'espace de travail à notre disposition. Il est possible d'y retrouver tout le matériel électronique nécessaire pour, non seulement discuter et concevoir nos projets, mais aussi faire des prototypes.

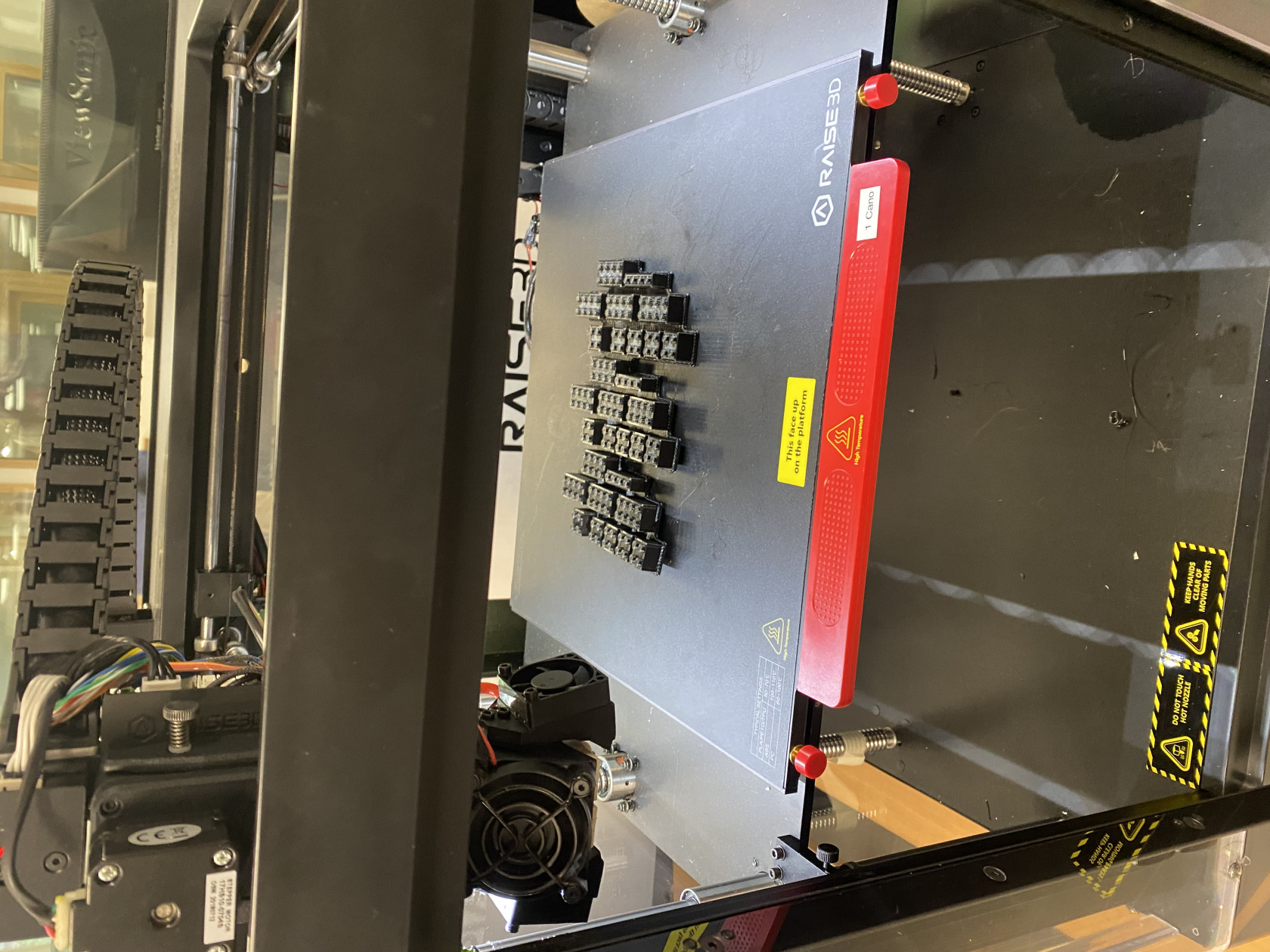

Les machines et matériels plus spécifiques sont divisés par salle. La première auquel on a accès est celle d'impression 3D :

Il s'y trouve une multitude d'imprimantes 3D pour réaliser tout type de projet, ainsi qu'un dispositif pour recycler le plastique inutilisé après impression.

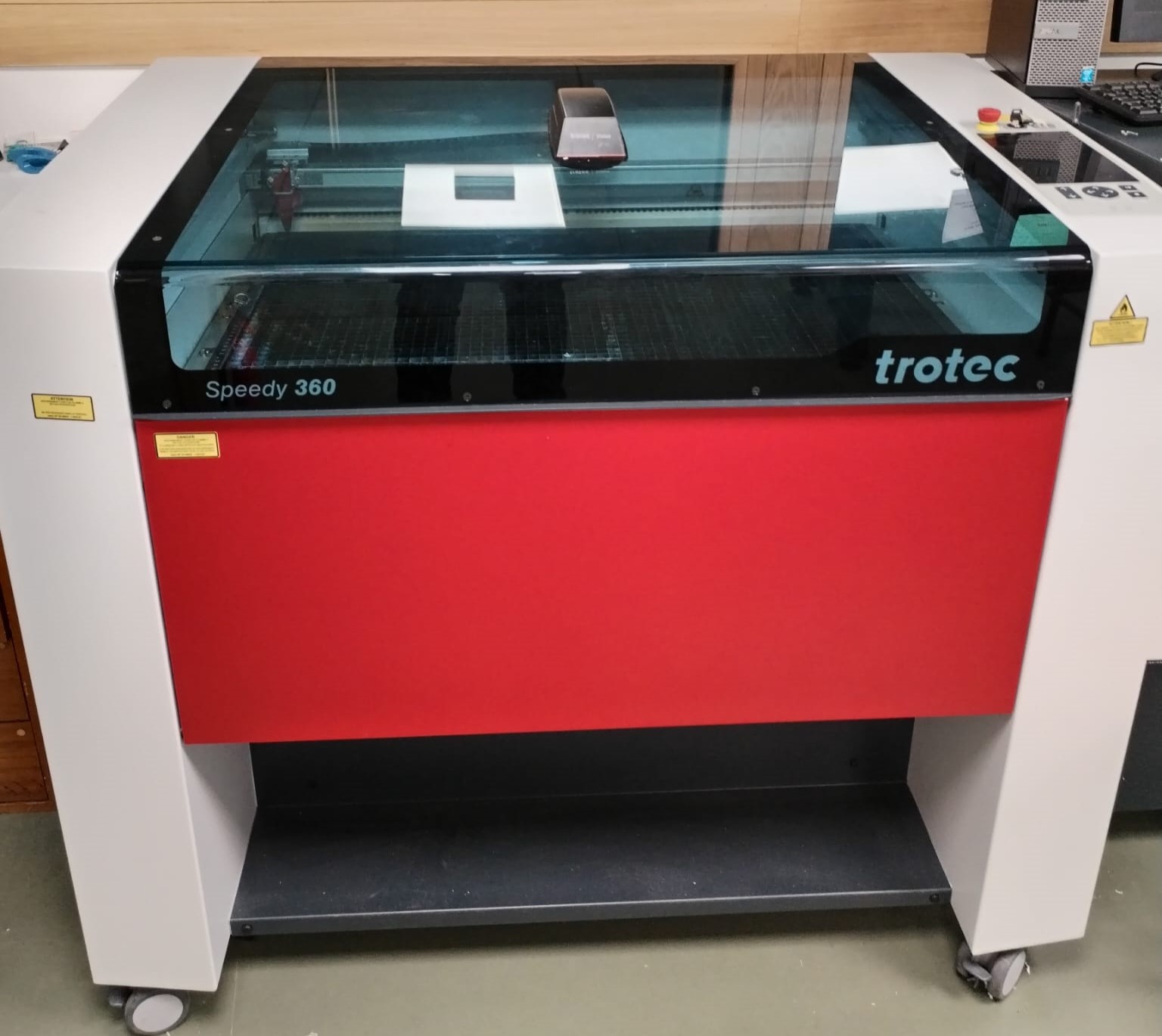

La salle suivante est la salle de découpe :

Il est possible d'y trouve plusieurs découpeuses différentes (découpeuse laser, découpeuse à eau, découpeuse vinyle,...) permettant de découper en 2D et de graver dans toute sorte de matériaux, telle que le bois, le carton, le méta, le plexiglas... ainsi qu'une machine de découpe à fil chaud pour découper en 3D le polystyrène, une machine à coudre et une presse pour floquer les textiles. Les usages pour ces machines sont, pour ainsi dire, infinis, et on en retrouve quelques exemples disposés dans la salle :

Gravure et objet de décoration de Noël en 3D réalisés à la découpeuse laser

Dans le fond du fablab, à coté des bureaux, se trouvent 3 autres salles. Deux d'entre elles sont réservés à des usages plus complexes : l'une est sert à la soudure tandis que la seconde permet de graver au laser ou à la fraiseuse des plaques de cuivre en vu de la fabrication de composants électroniques. La dernière salle du fablab que nous avons visité est la menuiserie. Elle contient plusieurs machines dont l'une servant à couper dans des surfaces planes de bois et une autre servant à découper dans le bois des formes à symétrie cylindrique, ainsi que tous les outils utiles à la fabrication d'objets en bois : perceuses, papier de verre, vis, etc.

C'est par cette salle que s'est achevé notre visite du fablab. Ce qu'il nous reste en tête en sortant alors, c'est l'impression qu'au fablab, il est possible de tout créer. Cela stimule grandement notre imagination et nous motive à revenir pour apprendre à utiliser tous les outils à notre disposition et réaliser tous les projets dont nous pourrions rêver.

2e séance : 06/02/2024 - Découverte modélisation 2D et 3D et machines

Cette seconde séance était dédiée à la découverte et à l'explication de plusieurs logiciels de modélisation 2D et 3D open source.

Dans un premier temps, nous avons observé l'utilisation du logiciel de modélisation 2D Inkscape et appris les outils de base du logiciel. Il a ensuite été temps pour nous d'appliquer ce que nous avions appris en reproduisant une figure rouge composée d'un rectangle et de cercles dont les mesures nous avaient été imposées au préalable.

Nous avons alors de la même manière découvert le logiciel Openscad qui permet de faire de la modélisation 3D en tapant des commandes dans l'interface du logiciel. Pour finaliser nos premiers pas sur le logiciel nous avons tenter de réaliser une figure formée d'un cube à l'intérieur duquel se trouve plusieurs trous cylindre.

Le dernier logiciel qui nous a été présenté est Freecad. Il permet, tout comme Openscad, de réaliser de la modélisation 3D mais se distingue par le fait qu'il ne se base pas sur la rédaction de commandes mais sur l'utilisation du pointeur de la souris avec différent outil du logiciel pour tracer les figures. Notre découverte du logiciel s'est finalisé en réalisant la même figure qu'avec Openscad, ce qui nous a permis de réellement comprendre les différences entre chaque logiciel, et de trouver lequel des deux nous correspond le plus.

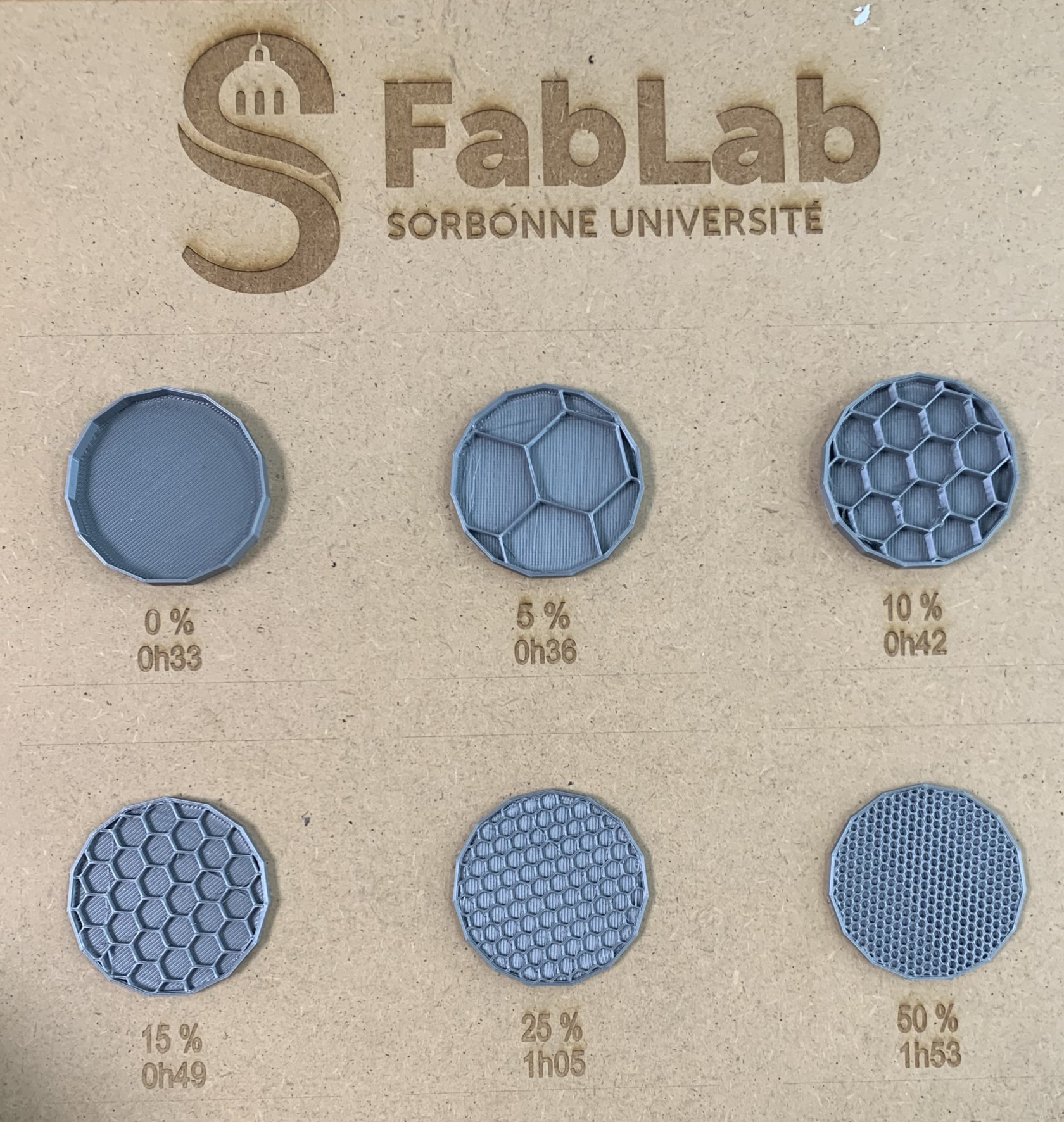

Pour finir la séance, la FabManageur Clara Devanz nous a expliqué le fonctionnement des imprimantes 3D et découpeuses laser, la manière de s'en servir ainsi que les règles de sécurité à respecter absolument. Elle nous a aussi donné des indications concernant certains détails techniques d'impression 3D comme le pourcentage de remplissage qui permet d'influer sur la solidité de l'objet :

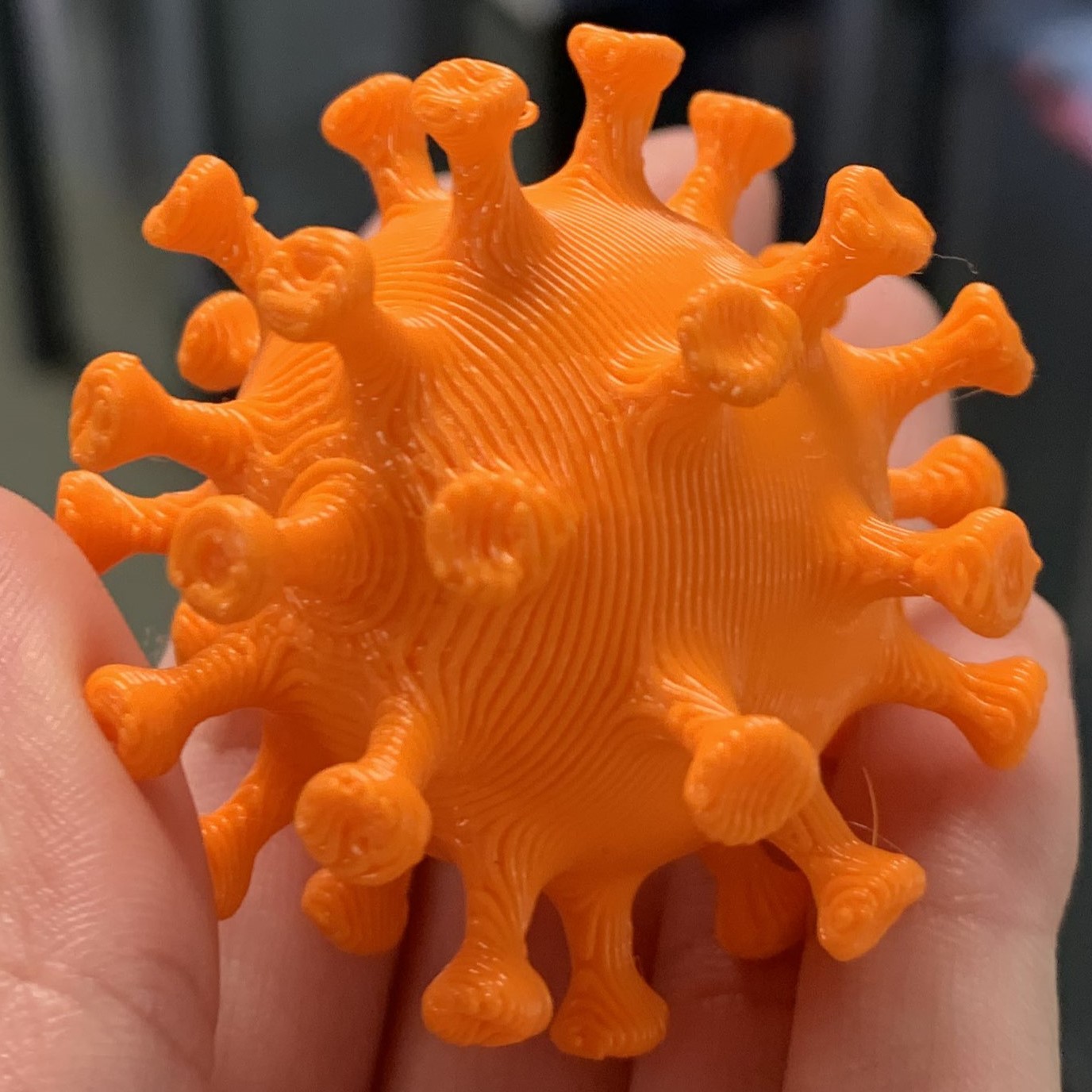

ou l'épaisseur du plastique fondu utilisé lors de l'impression qui permet de modifier la précision :

|

Coronavirus imprimé en 3D avec une épaisseur de 0,4mm |

Coronavirus imprimé en 3D avec une épaisseur de 0,1mm |

Nous avons ainsi pu nous faire une meilleure idée de contraintes et conseils à prendre en compte lors de la conception et réalisation de nos projets personnels et du projet de l'UE.

3ème séance : 13/02/2024 - Présentation Arduino et brainstorming du projet

La troisième séance était dédiée à la présentation des microcontrôleurs Arduino, à l'apprentissage des bases nécessaires à leur utilisation, et au brainstorming de notre projet de groupe.

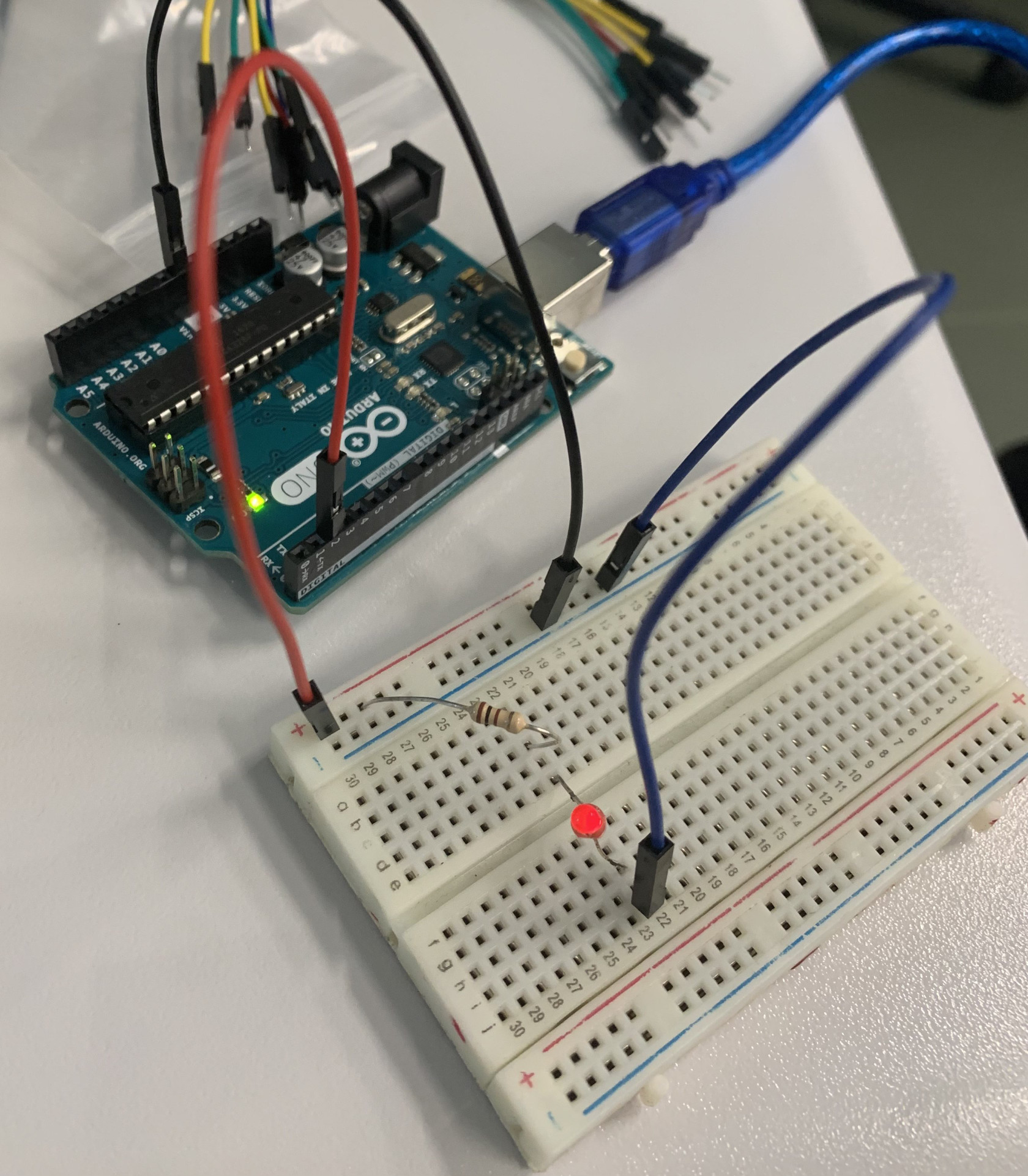

Dans un premier temps, nous avons découvert les microcontrôleurs Arduino, quelques événements important de l'histoire de l'électronique qui en ont permis l'existence, ainsi que le langage de programmation qui y est associé. Nous avons alors fait nos premiers pas avec ce langage de programmation en utilisant le logiciel Arduino. Comme il est coutume lors de l'apprentissage d'un nouveau langage de programmation, nous avons réalisé l'équivalent d'un Hello World (programme qui consiste à afficher "Hello World" sur un écran) pour Arduino, le Blink (programme qui consiste à faire clignoter la LED intégrée au microcontrôleur, étant donné qu'il ne contient pas d'écran).

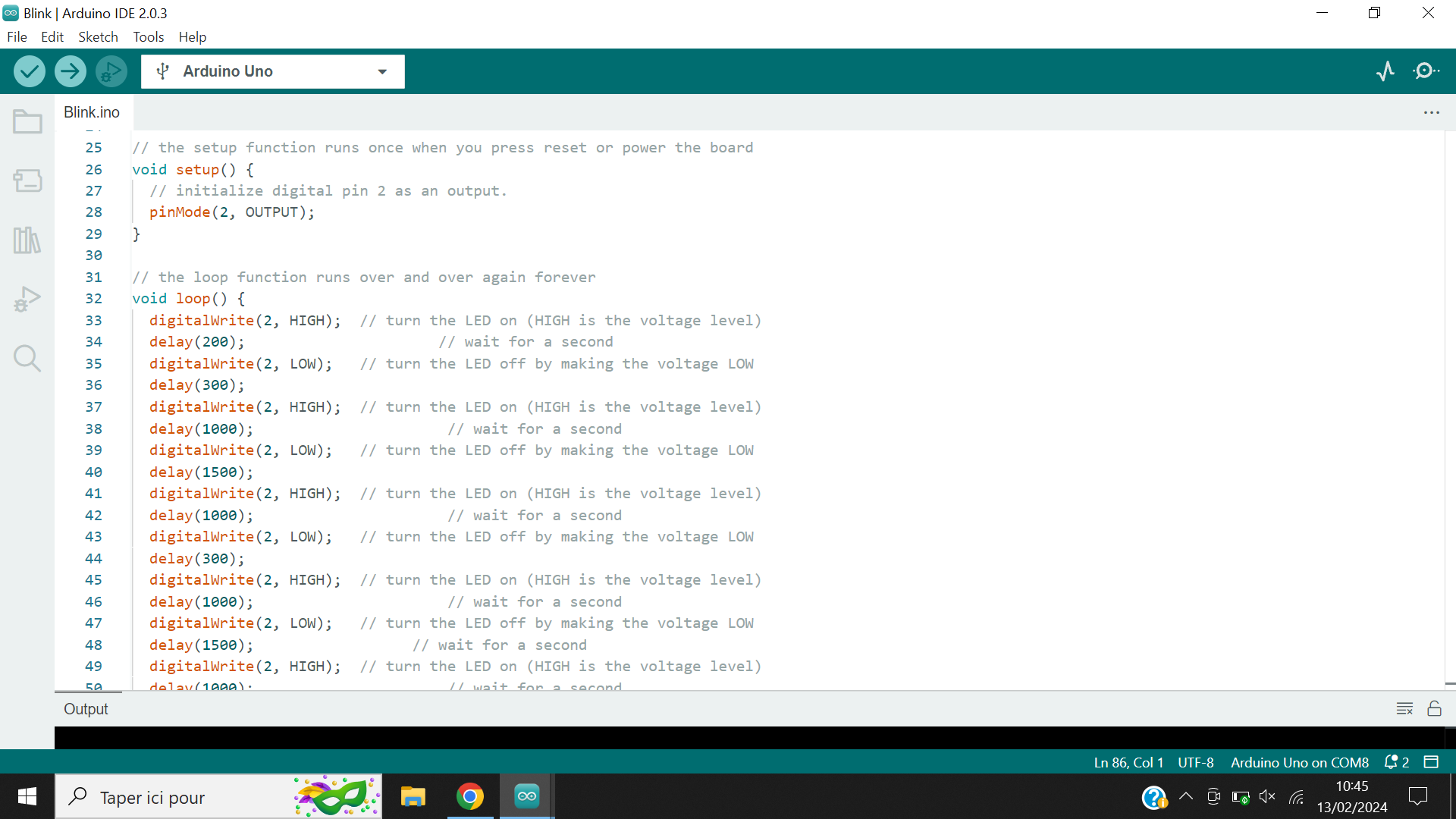

Une fois le Blink réalisé, nous avons essayé de reproduire le même résultat en modifiant légèrement le programme pour cette fois faire clignoter une LED externe au microcontrôleur, en utilisant une BreadBoard, des fils électriques et une LED rouge.

Ayant rapidement réussi l'exercice, nous avons voulu aller un peu plus loin et avons tenté de réaliser un message en morse, avec succès :

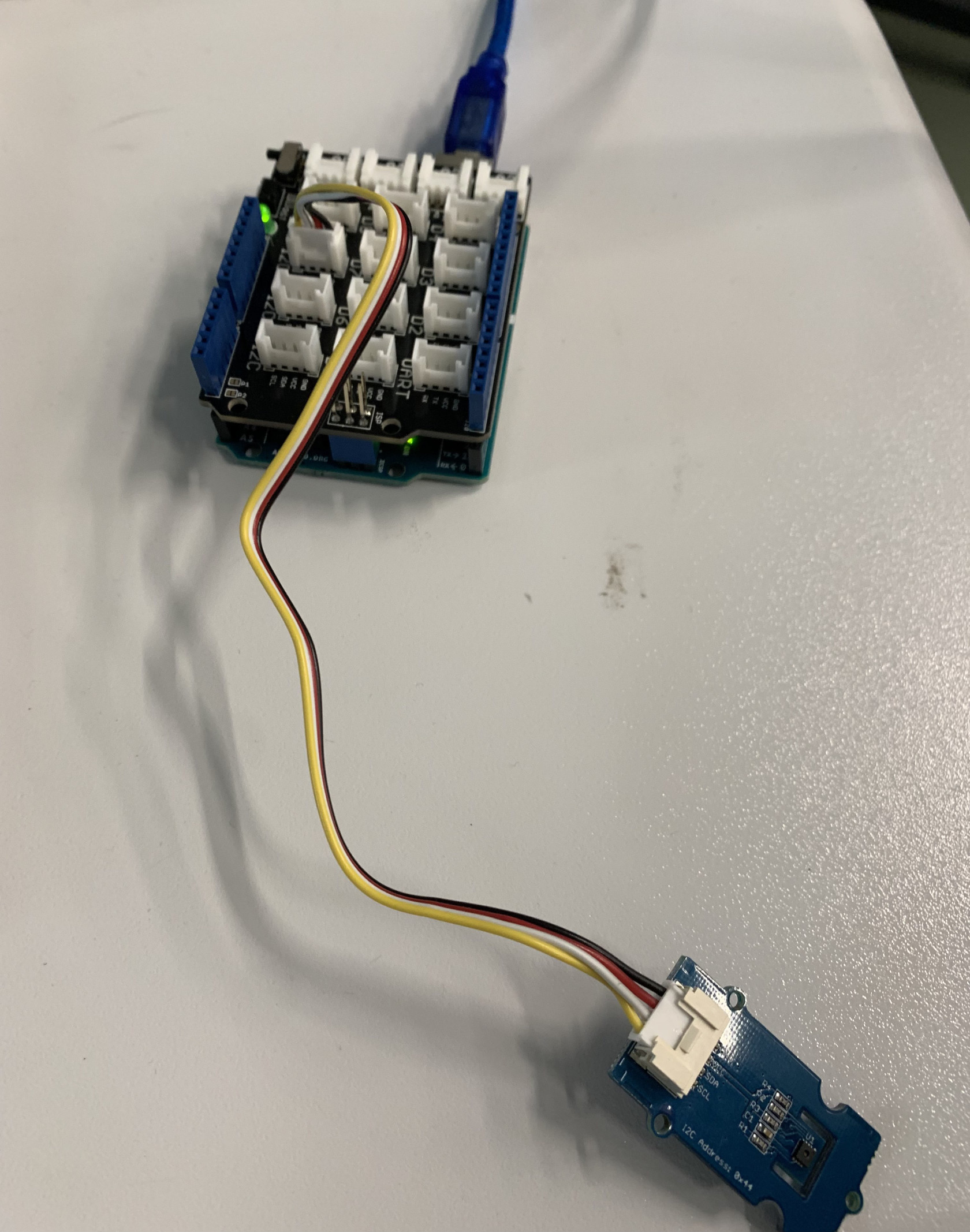

Ensuite, nous avons continué notre expérimentation de la programmation Arduino avec un module utile pour notre projet : un capteur, ici d'humidité et de température.

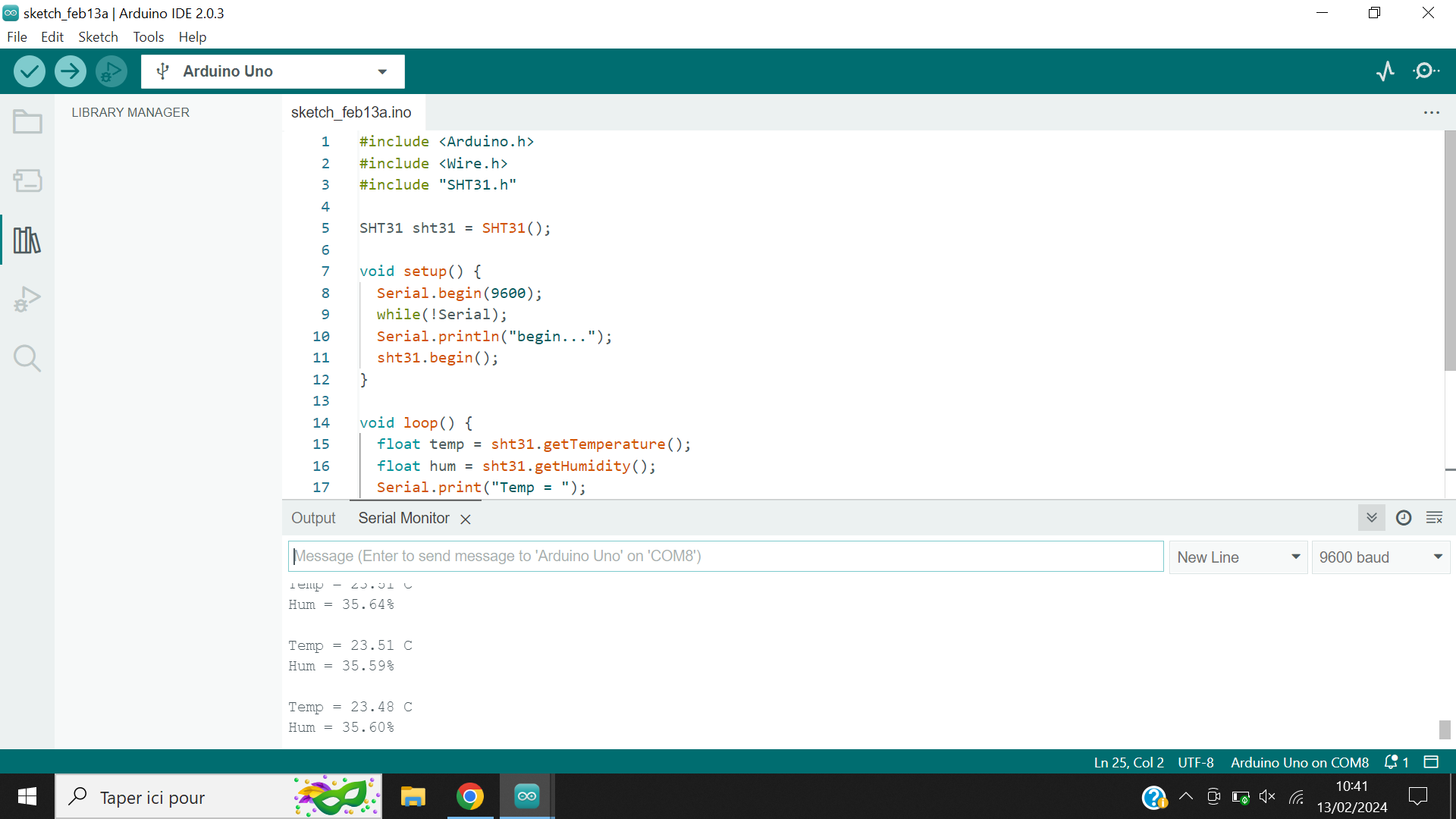

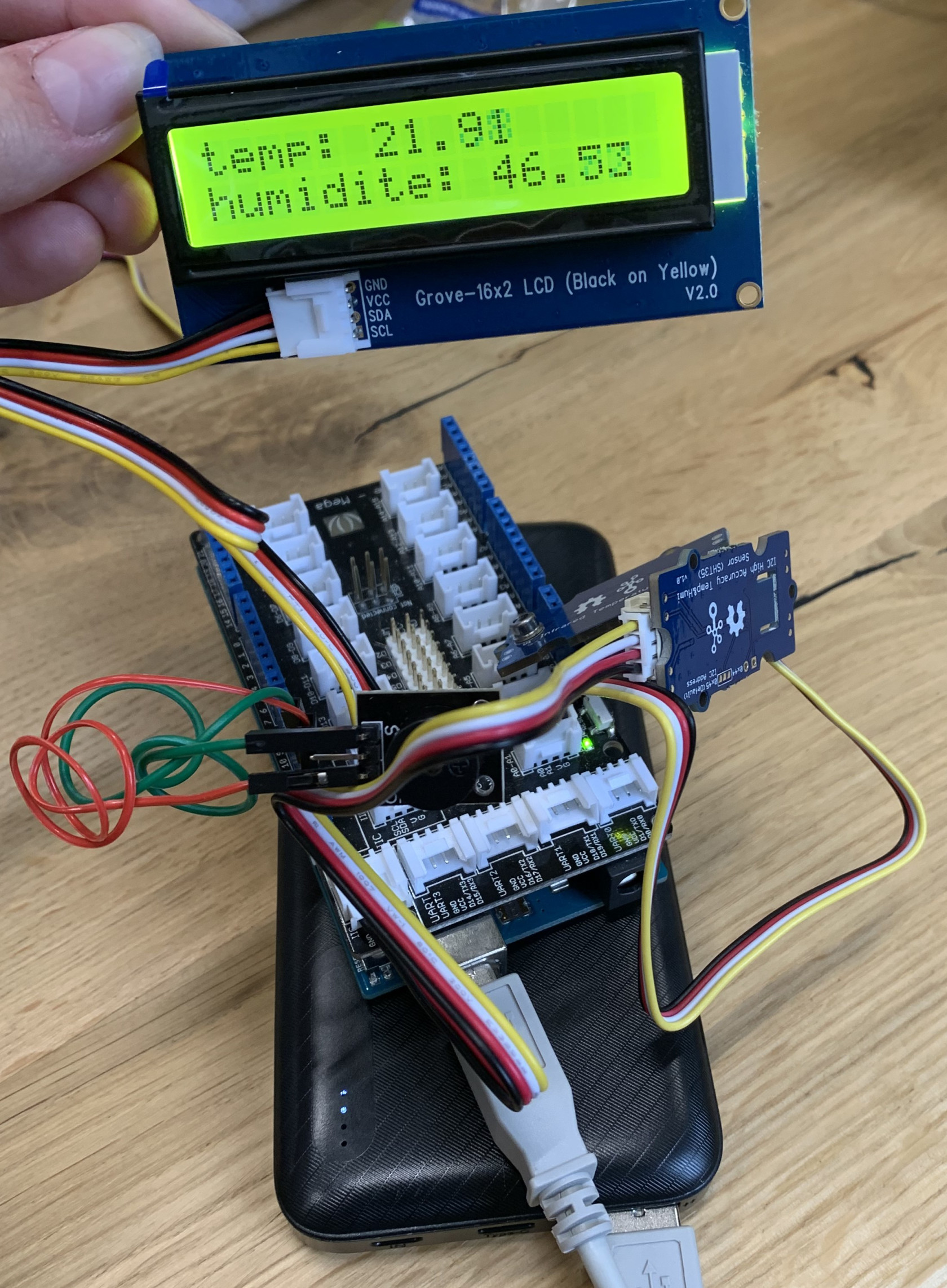

Nous avons alors cherché le wiki du capteur, fournit par le fabriquant et disponible sur internet, à partir des informations notées sur le capteur, et avons pu y récupérer les instructions d'utilisation, ainsi que la bibliothèque et le programme à utiliser avec Arduino. Il suffisait ensuite d'importer la bibliothèque sur le logiciel et de coller le programme du wiki pour directement pouvoir mesurer l'humidité et la température de la classe avec le capteur et retrouver ces informations en temps réel sur l'interface du logiciel :

Une fois nos premiers pas faits avec le microcontrôleur Arduino Uno, nous avons eu le reste de la séance pour rassembler nos idées pour notre projet et expérimenter plus le fonctionnement du microcontrôleur et des capteurs.

4ème séance : 28/02/2024 - Début du projet, capteurs et codage

Nous sommes arrivés au Fablab, avec une annonce frappante, aujourd'hui aller être la première séance de notre projet de groupe. Plusieurs éléments ont ainsi étaient disposé sur notre table a notre dès notre arrivé, un Arduino et un Base Shield pour notre Arduino, qui permettra plus de branchement a celui-ci.

Avec ces deux outils qui servirons de base pour notre projet. Nous avons discuté de ce que nous voulions créer, Sarah a proposé a que ce projet ait pour but de créer un boitier portable avec un écran intégré (ou connecté a distance si nous avons le temps) pour informer directement l'utilisateur de la température, les rayons UV et l'humidité d'une façon plus précise que la météorologie générale. Un consensus c'est formé et nous avons décider que cet outils sera le plus pertinent que nous pourrions créer ensemble car quand il sera finaliser, il permettra a des personnes a risques d'avoir des informations directement accessible pour éviter ce qui donc nous avons nous allons crée ce boitier avec 2 capteurs différents, un capteur d'UV, de température/humidité.

Ces capteurs ont été retrouvées plutôt facilement, nous les avons ensuite testé en les connectant a l'Arduino qui était lui connecté a l'ordinateur dont le logiciel Arduino Ide a été installé. Le premier capteur température/humidité a bien été vérifié en le comparant a la température de la pièce et vérifiant le pourcentage d'humidité dans l'air qui correspondais bien au niveau normal, nous avons aussi constater une augmentation de la température et de l'humidité lorsque nous avions le capteur dans notre main ce qui était un résultat logique et cohérent mais pour tester le capteur UV, nous avons été confronté a une panoplie de problème, pour vérifié son fonctionnement, le capteur a été submergé dans une machine qui envoyé un ensemble de rayon UV pour tester ces réponses on été utilisé mais ce premier capteur été bloqué a 3,5UV. Nous l'avons remplacé avec un deuxième capteur mais encore une fois ce capteur ne fonctionnait pas.

5ème séance : 05/03/2024 - Remplacement de capteur, documentation, écran et alarme

Lors de cette séance nous avons essayé de refaire fonctionner les capteurs UV à notre disposition cependant les résultats furent les mêmes, les capteurs continuèrent de donner des valeurs incohérentes avec toutes les mesures qu'on a essayé. On a donc décidé de revoir notre objectif principal et de s'attarder uniquement sur l'humidité et la température. Néanmoins on a voulu aller un peu plus loin que mesurer la température de l'air, en effet pour un usage tel que prévenir en cas de danger pour l'être humain, la température de surface serait plus adapté. On peut observer facilement dans plusieurs régions du monde que la température ressentit par le corps humain est souvent bien plus élevée que la température de l'air, cette grande différence est causée par les différents rayonnements réfléchis sur toutes les surfaces du milieu ainsi que le niveau d'humidité.

En fin de séance nous avons essayé de configurer, de programmer et de récolter des informations sur le Grove Infrared Temperature Sensor et nous avons aussi commencer à réfléchir à comment on pourrait faire des test de mesures pour s'assurer de son bon fonctionnement et de la cohérence de ses résultats. Enfin nous avons récupéré des alarmes sonores ainsi qu'un écran pour pouvoir retranscrire les résultats à l'utilisateur de notre projet, l'alarme se mettra en route lorsque l'humidité et la température de surface sera trop élevée et l'écran qui affichera continuellement la température de l'air.

6ème séance : 12/03/2024 - Etalonnage du Infrared Temperature Sensor et programmation

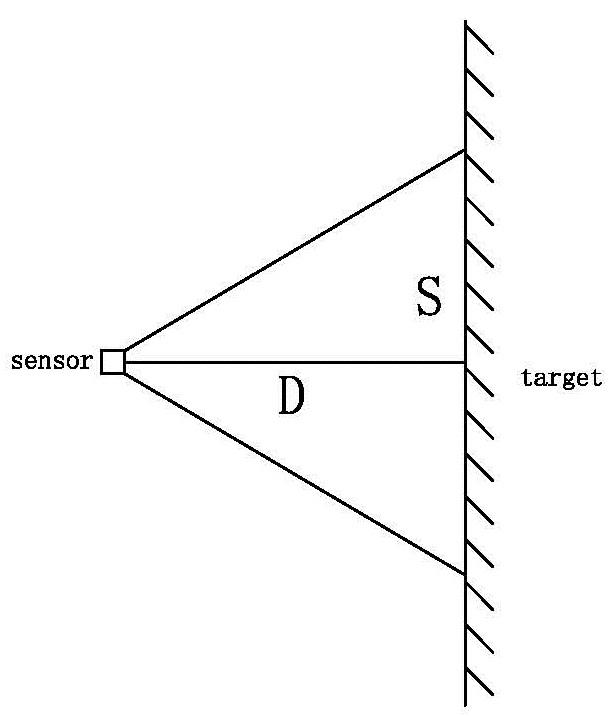

Lors de cette séance nous avons configuré non sans difficulté le Infrared Temperature Sensor et pendant ce temps l'autre partie du groupe a continué les recherches sur ce capteur. Nous avons appris que le capteur avait une distance de mesure nominale représentée ici par la distance D :

Le constructeur a estimé que la distance de mesure nominale était de 9cm cependant ils ne peuvent le garantir précisément pour chaque capteur. Ainsi nous avons décidé de suivre la procédure pour trouver la distance D de notre capteur de manière précise. Cela consiste à mettre dans des récipients de couleur sombre de l'eau à 0°C et attendre que la surface du récipient ait la même température. Une fois s'être assuré de cela avec un thermomètre de surface, on mesure la température avec notre capteur. On mesurera la distance entre le capteur et la surface du récipient lorsqu'on obtient la valeur de 0°C. On refera exactement la même expérience mais pour de l'eau à 100°C. On obtiendra alors notre distance de mesure optimale précise pour ce capteur là. N'ayant pas le matériel nécessaire à notre disposition, on décide qu'on fera cette mesure chez nous, une fois qu'on aura un programme complet fonctionnel.

En terme de programmation, notre défi est de faire un programme contenant 4 éléments : 2 entrées (capteur d'humidité/température, et capteur de température infrarouge) et 2 sorties (buzzer et écran). Pour se faire, n'ayant que peu expérimenté la programmation en C++, nous nous basons sur les différents programmes donnés sur le wiki de chaque appareil et essayons de les modifier et assembler pour obtenir un programme fonctionnel. Cependant nous nous heurtons rapidement à un problème, en faisant un programme avec le capteur temp/hum et l'écran, nous nous rendons compte que les bibliothèques de chacun sont très lourdes, et qu'il ne reste que très peu de place ensuite dans l'Arduino Uno, et nous n'avons alors pas encore les bibliothèques et les variables associées aux deux autres éléments dans le programme. Nous décidons de passer à l'Arduino Mega qui contient une plus grande mémoire.

7ème séance : 19/03/2024 - Programmes intermédiaires et problèmes

Lors de cette séance nous avions deux objectifs principaux, concevoir une première version de la boite de notre appareil qu'on adapterait ensuite, et réussir à élaborer un programme qui nous permette de répondre à nos objectifs.

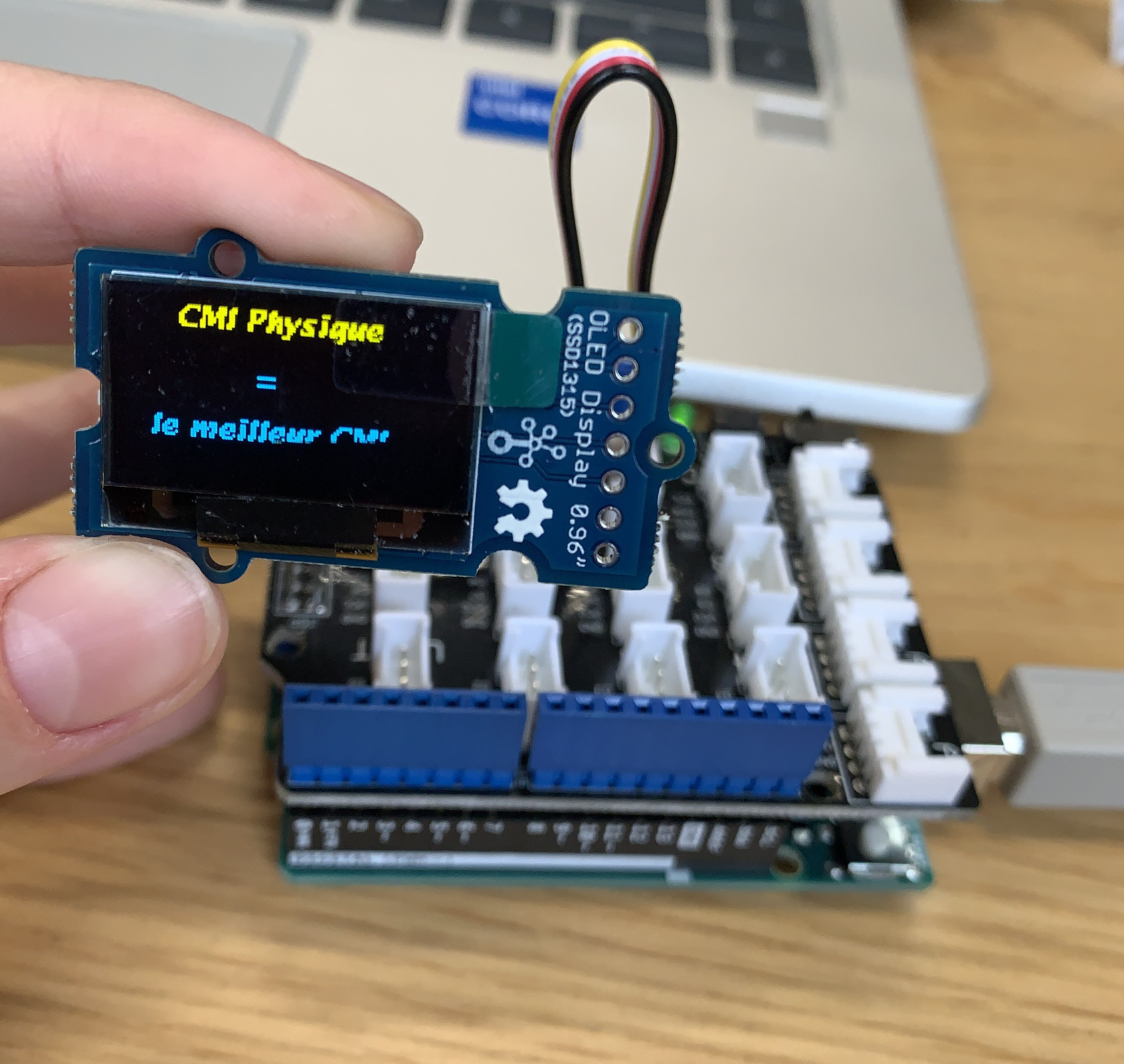

Pour le programme, il a été décidé qu'on essaierai dans un premier temps de faire fonctionner chaque appareil seul donc avec 4 programmes, puis de faire 2 programmes pour faire fonctionner les appareils 2 à 2, et enfin de fusionner ces deux programmes pour obtenir le programme final. De cette manière, on peut diviser le travail de programmation et si le programme final ne fonctionne pas, il sera plus facile de trouver la source du problème. Après s’être renseigné sur les différences entre Arduino Mega et Arduino Uno (dans notre cas, la seule différence est que "INTERNAL" devait être remplacé par "INTERNAL1V1"), nous essayons avec succès de faire fonctionner tous les éléments. Les capteurs donnent des valeurs cohérentes de température et humidité, nous arrivons à faire jouer au buzzer une petite mélodie, et l'écran affiche avec succès un message de notre choix.

Nous élaborons alors un programme assemblant ceux du capteur de température infrarouge et du buzzer, afin de faire retentir un son lorsque le capteur de température mesure une certaine température. La valeur est pour le temps des test arbitraires, nous choisissons alors 30 degrés car les objets alentours tels que la table y sont inférieur, mais nos mains ont une température supérieure, il est ainsi assez simple de vérifier le bon fonctionnement du programme. Ce programme étant fonctionnel, nous élaborons alors un second programme avec le capteur d'humidité et de température et l'écran afin que celui ci affiche la température et le pourcentage d'humidité de l'air. La première difficulté est que le capteur donne les données sous forme de variable, tandis que l'écran ne peut afficher que des données sous forme de "mot", on tente de régler ce problème en utilisant la fonction "word( )". Une fois toutes les erreurs de syntaxe trouvées sur le programme, on upload celui ci sur l'arduino mais malheureusement cela ne fonctionne pas. Nous faisons plusieurs essais en modifiant le programme pour retirer de potentielles erreurs, ou essayer de trouver d'où vient le problème mais la situation reste la même : le capteur fonctionne, il mesure des données et les envoie à l'arduino, mais l'écran ne les affiche pas, et ne démarre même pas. C'est sur ce semi échec que se termine la séance pour nous. Nous préférons réessayer la partie programmation une prochaine fois, nous disant que le problème sera peut être facilement visible lorsque nous nous y pencheront à nouveau à tête reposée.

8ème séance : 26/03/2024 - Programme final

Lors de cette séance, il est temps pour nous de réellement finir le programme de notre appareil. On commence par réessayer le programme qui ne fonctionnait pas, et faire quelques modifications mais encore une fois cela ne fonctionne pas, le problème ne semble pas venir du programme. Après avoir réfléchi longuement, une possible explication nous vient en tête : les deux éléments étant branché sur des prises I2C, il est possible que les "instructions" destinées à l'écran soit en réalité envoyées au capteur. On tente alors d'utiliser un autre écran, le "Grove - 16x2 LCD Black on Yellow". On teste rapidement le fonctionnement de l'écran avec le programme fournit sur le wiki associé, puis on modifie notre programme complet pour l'adapter à cet écran, d'abord de manière un peu précaire. Et là, victoire ! le problème était bien que le capteur et l'écran avaient la même adresse. En discutant avec M. Dupuis, on apprend que deux solutions sont envisageable, garder ce nouvel écran ou utiliser un dispositif permettant de changer l'adresse de l'ancien écran. Notre choix se porte sur la première possibilité, plus simple et plus rapide, avec en plus, la constations que ce nouvel écran affiche de manière plus visible les données, ce qui est mieux pour notre usage. On reprend le programme qui était amplement satisfaisant pour un test, pour qu'il affiche proprement les données (pour le test on ne l'avait fait affiché que la température et seulement la valeur de celle ci) et ait les caractéristiques les plus intéressantes pour notre usage (principalement en ce qui concerne le temps entre 2 mesures). Il suffit alors de le mélanger avec le programme contenant le Infrared Temperature Sensor et le buzzer, et on obtient notre programme final.

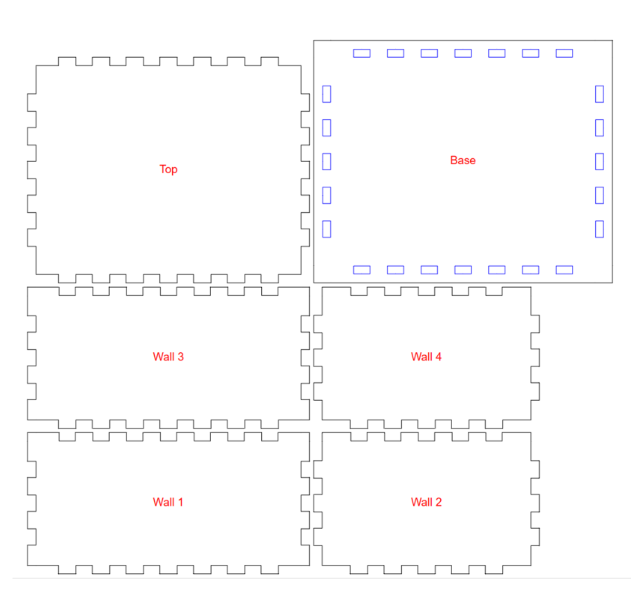

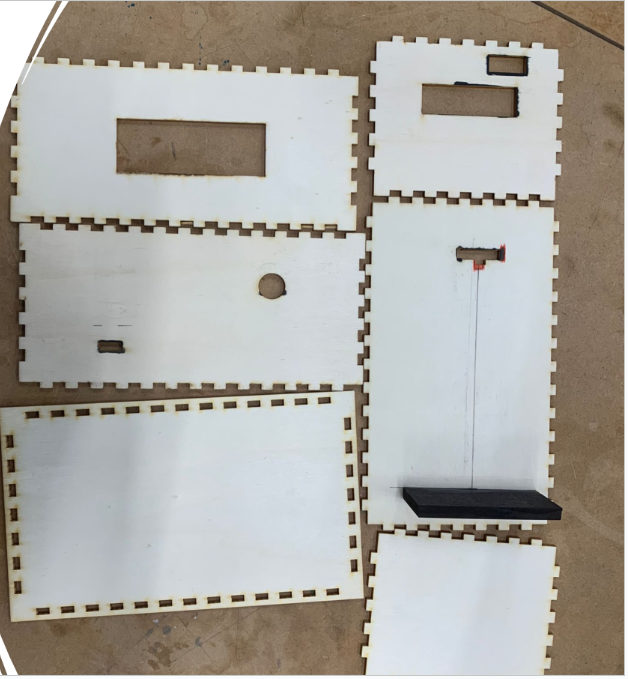

9ème séance : 23/04/2024 - Boitier de l'appareil et premières mesures

Lors de cette séance, le programme étant fonctionnel et donc définitif, on s'est occupé de la boite. On a voulu construire une boîte sous forme de pavé assez grande pour pouvoir accueillir la batterie, la carte Arduino Mega ainsi que le câble reliant les deux.

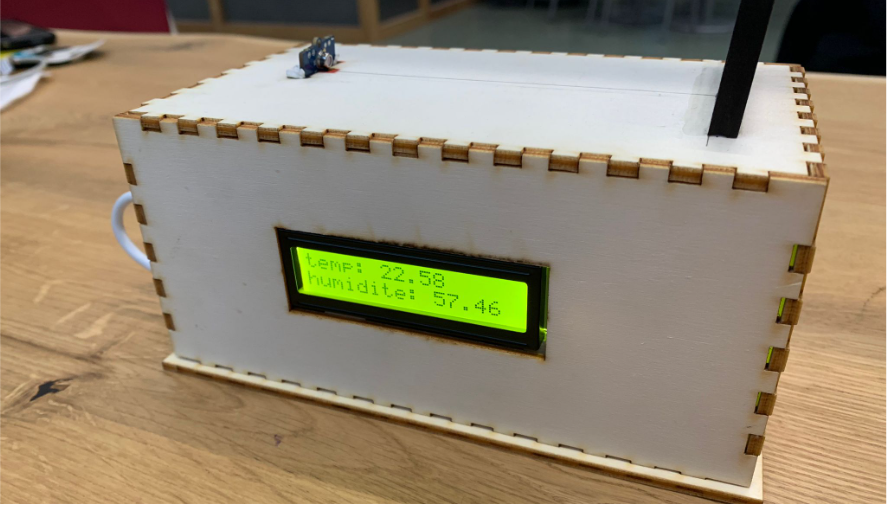

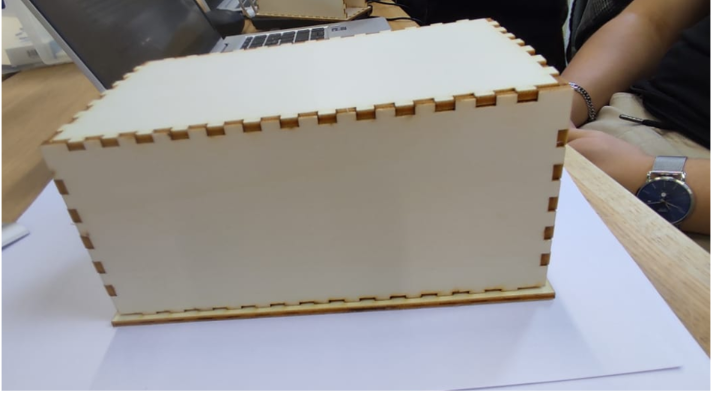

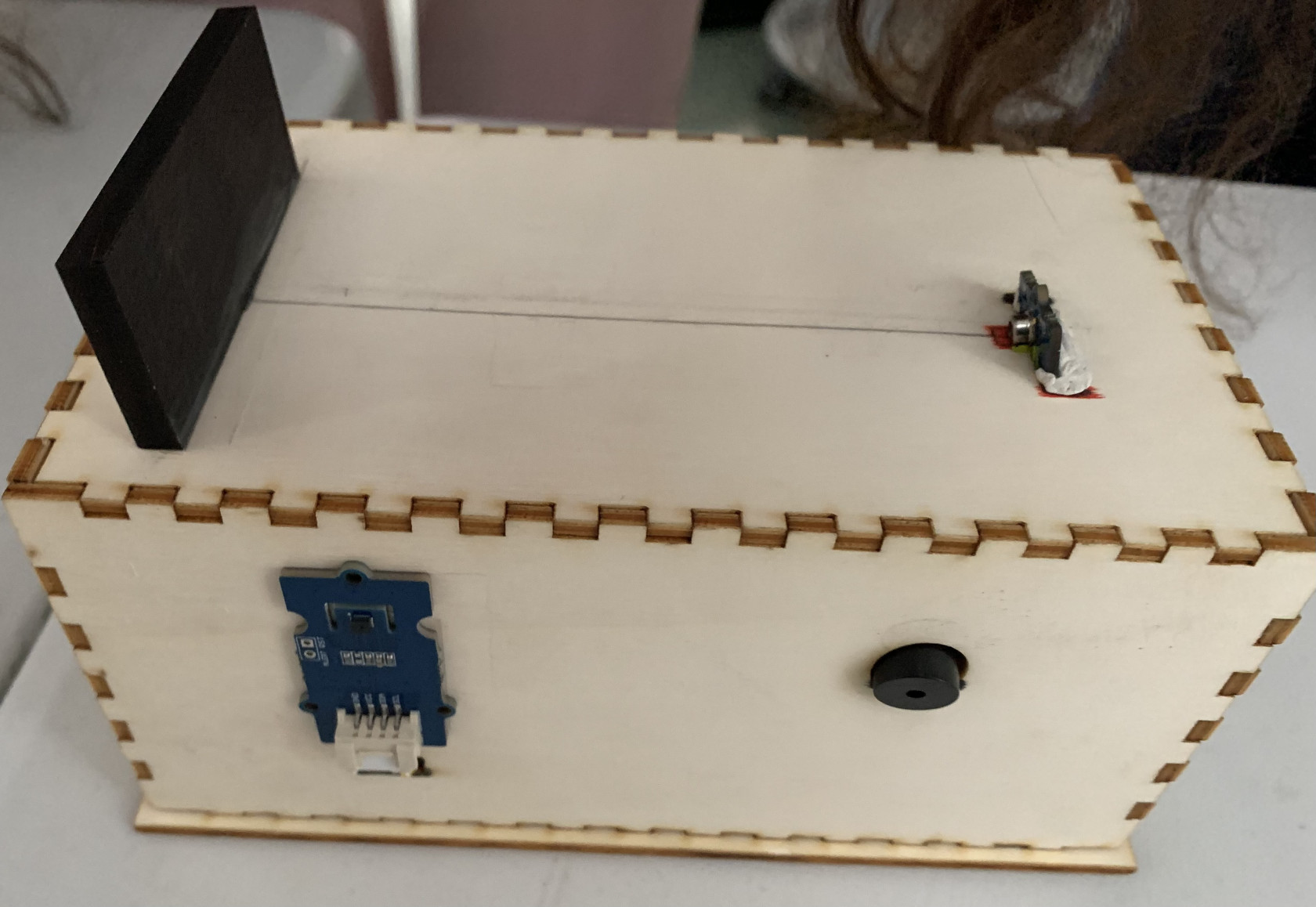

Nous avons trouvé sur internet ce modèle facile à monter et nous l'avons directement mis sur l'imprimante laser. Le résultat fut convaincant :

(Les trous présents ont été faits après l'impression de la boîte avec le modèle vu juste au dessus, ces trous accueilleront les éléments électroniques de notre projet, le choix de découpe pour les éléments électroniques sera expliqué juste après.)

Nous avons ensuite monter la boite pour vérifier sa fiabilité :

Cependant le travail est loin d'être fini, nous avons donc réfléchi à comment et où placer les capteurs, l'écran ainsi que l'alarme. Nous allons couper un rectangle sur un des côtés long de la boite, de taille à juste pouvoir sortir l'écran de la boîte. La partie circuit bleue restera à l'intérieur de la boite accroché par de la pâte à fixe. Même système pour la caméra qui sera cependant de l'autre coté long de la boîte avec le capteur humidité/température. Il n'y aura que la partie en forme de cône noire de la caméra qui sortira de la boîte, Le capteur température/humidité sera collé sur la paroi du même côté de la caméra. Enfin le capteur Infrared Temperature Sensor sortira du plafond à la verticale, le petit cercle argenté qui est la partie qui fait les mesures sera pointé vers un pilier de surface sombre à la distance nominale précédemment calculé. Nous aurons donc la température de surface du pilier, la température de l'air et d'humidité avec les valeurs affichées sur l'écran, la caméra émettra lorsque la température maximale préalablement calibré sera atteinte.

Second côté de la boîte :

En parallèle de la conception de la boite finale, le reste du groupe s'est occupé de tester le fonctionnement du programme et des capteurs dans des situations différentes. Armés d'un thermomètre, d'un hygromètre et de notre appareil, nous avons fait des mesures dans différents endroits du fablab, à l'ombre et sous le soleil, pour voir les caractéristiques de nos capteurs. Nous avons ainsi pu réfléchir à comment mener des séries de mesures que nous avons décidé de faire les jours suivants.

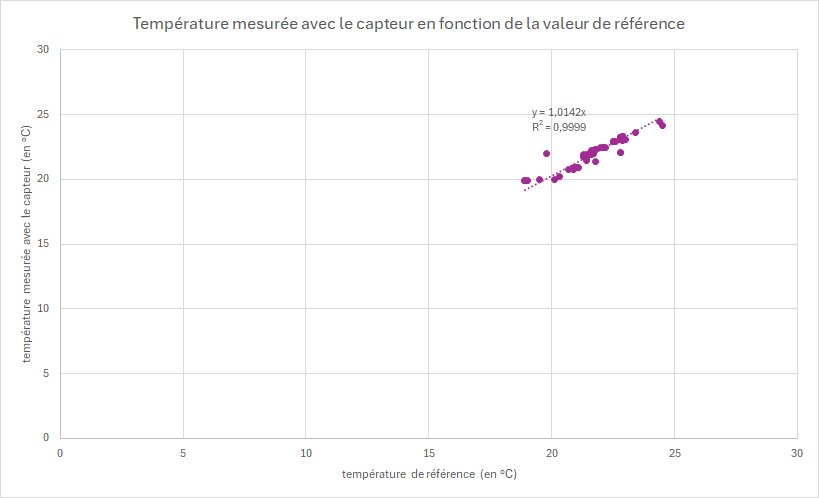

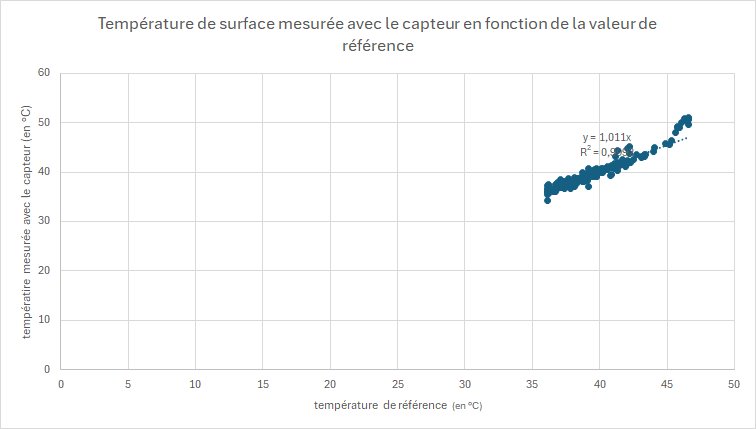

Hors séance : du 24/04 au 29/04 - Mesures

Pour vérifier la fiabilité de nos capteurs, nous avons décider de faire des séries de mesures en comparant les mesures données par nos capteurs et celles données par des appareils du marché. Nous prenons ces mesures en plusieurs fois, nous privilégions des séances courtes de prise de mesures mais nombreuses plutôt que l’inverse, car cela nous permet d’avoir une plus grande étendue de mesures. Pour le capteur de température qui mesure la température de l’air et le capteur d’humidité, nous n’avons pas de montage particulier, nous mettons simplement le capteur et le thermomètre/hygromètre de référence les plus proche possible l’un de l’autre avec le même ensoleillement. Nous évitons de faire des mesures au soleil car le capteur est à l’extérieur de la boite donc les valeurs qu’il donne varie plus rapidement que celles du capteur de référence qui à l’intérieur d’un boitier. Les résultats (rassemblés dans 2 graphes) sont les suivants avec 169 valeurs de température et 89 valeurs d'humidité :

Pour le capteur de température de surface, nous faisons un montage, un peu précaire pour être honnêtes, avec des bâtons de bois et une règle en métal permettant de percher le capteur à une distance du sol égale à la distance nominale établie en amont. Nous versons alors de l’eau bouillante dans un récipient sombre au-dessus duquel nous plaçons notre montage, et nous prenons des mesures au fur et à mesure que l’eau refroidi. Notre capteur de référence est un thermomètre de cuisine, seul thermomètre de surface que nous avons trouvé. Les résultats sont les suivants, avec 144 valeurs :

Dernière séance : 30/04/2024 - Présentations

Lors de cette séance nous avons d'abord assemblé complètement notre appareil. Nous avons alors vérifié qu'il fonctionnait toujours parfaitement. Nous avons ensuite répété une dernière fois ce que nous avions prévu de dire lors de notre présentation et fait les dernières corrections sur notre diaporama. Et puis les présentations ont commencé, nous avons écouté avec intérêt les autres groupes présenter leurs projets, puis posé nos questions. C'est fascinant de voir les idées qu'ont eu les autres groupes, les problèmes qu'ils ont rencontrés (qui étaient parfois les mêmes que les nôtres), les solutions trouvées, et le résultat final qui était vraiment impressionnant. Nous avons ensuite présenté le fruit de notre long et dur travail. C'était plaisant d'avoir enfin le résultat de tous ce travail entre les mains et de pouvoir le présenter. Et puis après avoir discuté avec les autres de notre projet, la dernière séance de l'UE s'est finie, et nous sommes partis avec l'assurance de revenir pour nos propres projets.

Projets personnels

MEIMOUN Samuel

Lors de la séance 2, notre professeur nous as donnés 2 devoirs : une modélisation en 2 dimensions et une modélisation en 3 dimensions, sans plus de contraintes que celle de la taille : pour la modélisation 2d, une taille maximum de 30*30 cm et pour celle en 3d, une taille maximum de 15*15*15 cm.

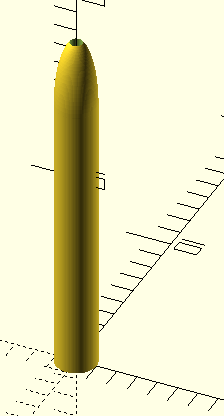

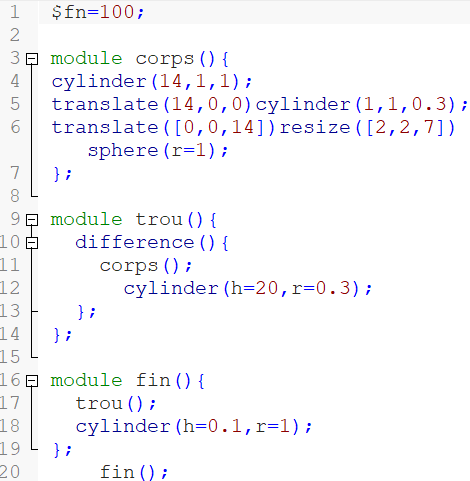

3D : STYLO

Au début je me suis dit qu'avec le logiciel OpenSCAD, qui le semblait facile a prendre en main, je pourrais fairs des objets tirer de la culture pop mais je me suis rapidement rendu compte que la visualisation de l'objet puis la modélisation et la réalisation sur OpenSCAD me faisait default, donc j'ai voulu faire l'objet le plus simple possible par mes propres moyens j'ai donc décider de faire un stylo.

Voici la modélisation du stylo sur OpenSCAD:

Il ma fallut 30 minute pour pouvoir faire se modèle pour qu'il soit au bonne dimension pour pouvoir insérait une mine de stylo bic classique dans le trous en haut. Le but de se projet était de pouvoir se passer d'acheter un nouveau stylo mais de se contenter d'acheter des recherche pour limiter mon impacte écologique.

Pour se faire j'ai coder ceci:

Le code est assez simple pour pouvoir etre recopier par n'importe qui qui commence la modélisation 3D sur OpenSCAD

le resultat finale ressemble a sa:

Au finale le stylo ne pourra pas servir car il a était conçu trop grand pour être un stylo fonctionelle et a cause des vacances je n'ai pas pu en imprimer un autre.

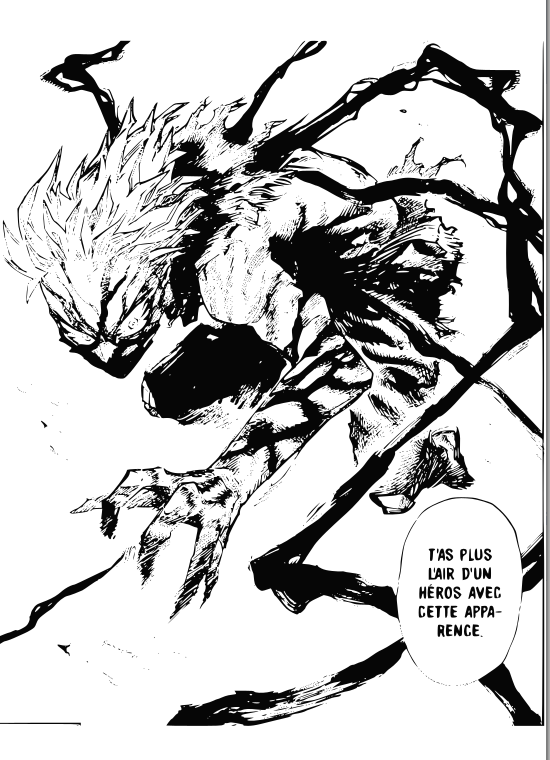

2D: IZUKU

Pour mon projet en 2D j'ai eu beaucoup d'idée qui me son venu en tête je voulais absolument faire une planche de mon manga préferer a savoir My Hero Academia. Pour cela il me fallait une image qui me plaisait et qui rendait bien après la vectorisation de l'image sur Insckape. Le problems c'est que les plus belle planche de My Hero Academia joue sur la nuance de gris (vu qu'un manga est en noir et blanc). La vectorisation ne pouvant avoir que deux tinte différente il ma fallut trouver la bonne image.

L'image finale aprés vectorisation ressemble donc a sa:

Il ne me rester plus qu'a la passer dans le logiceil de la decoupeuse laser, rajouter les bordures pour la decoupe, placer une plache de peuplier 6mm et obtenir se magnifique resultat

JUILLARD Luka

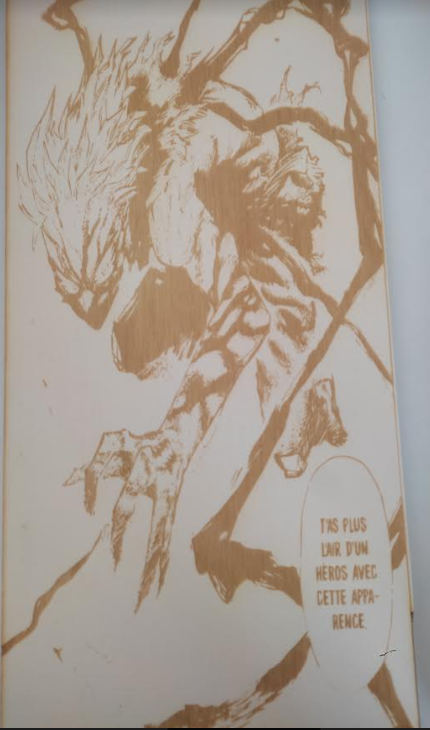

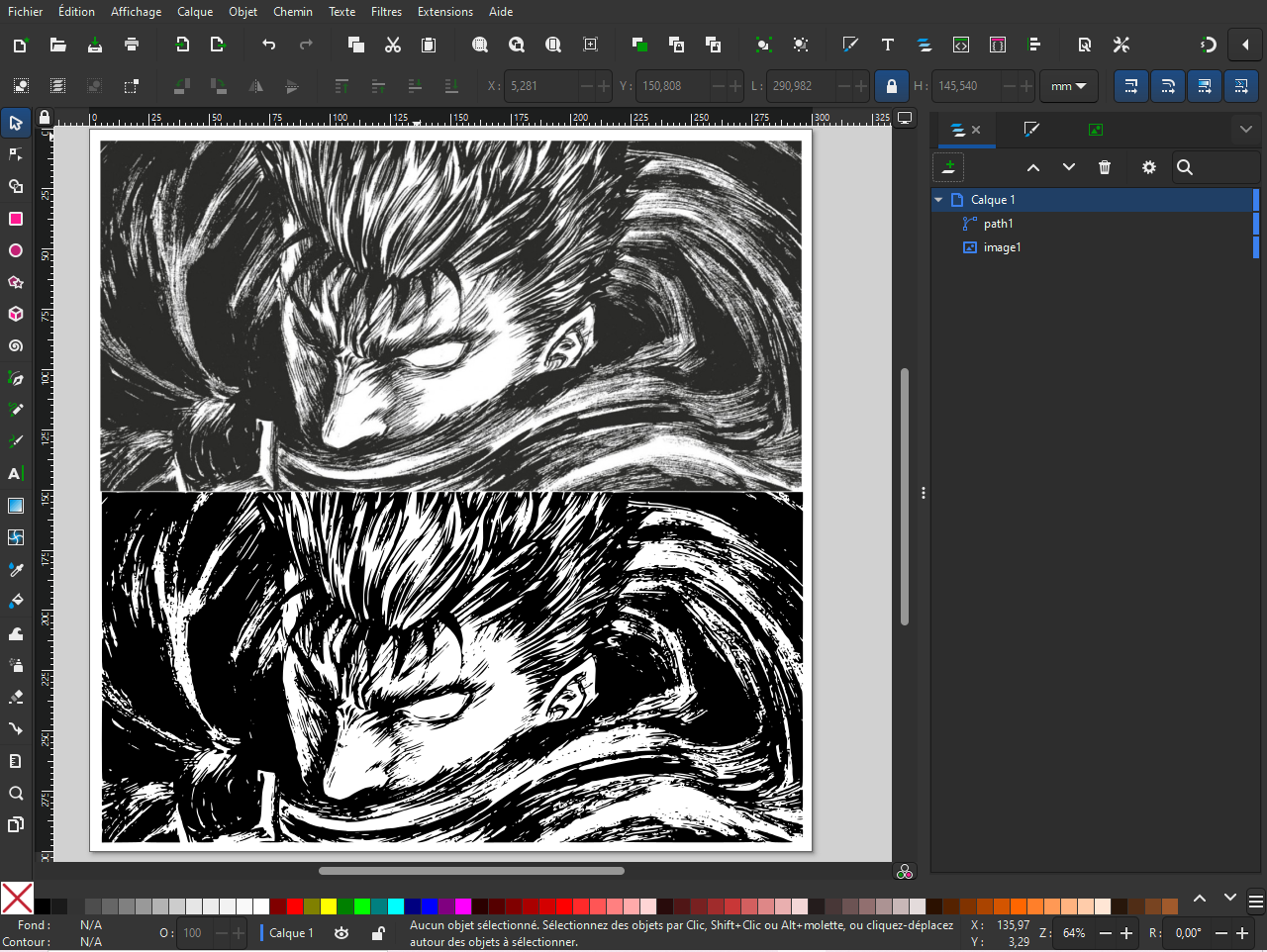

Projet 2D :

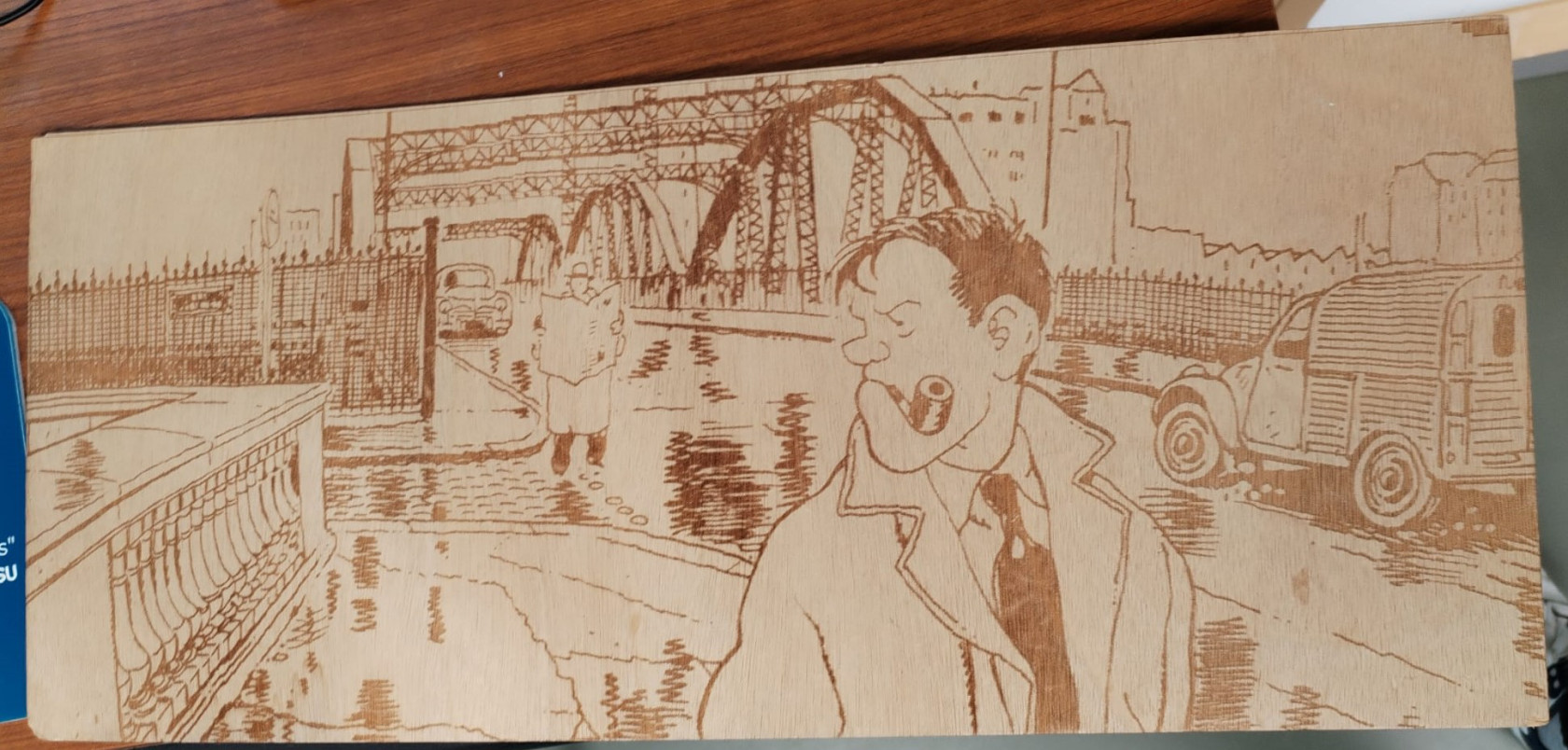

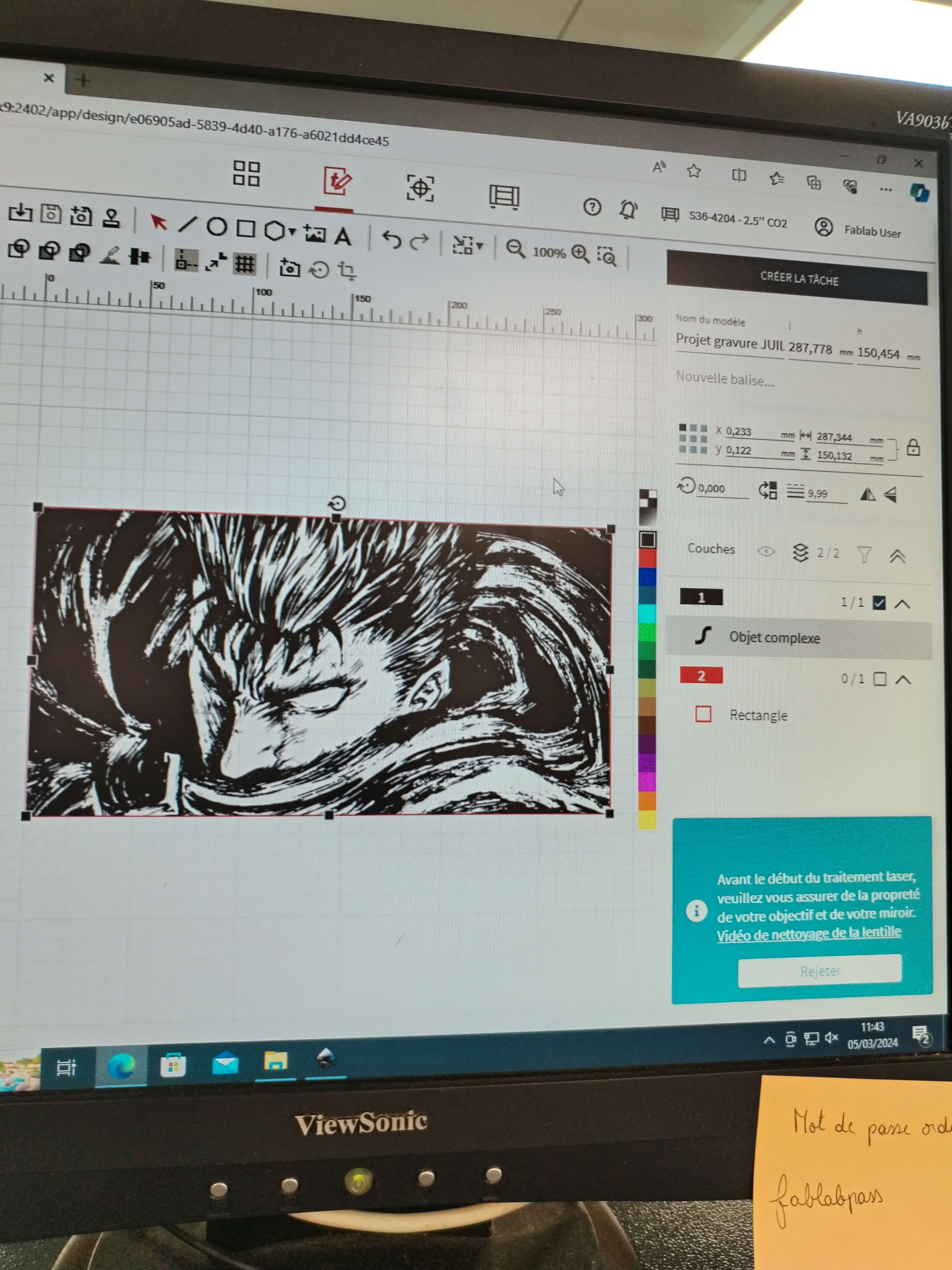

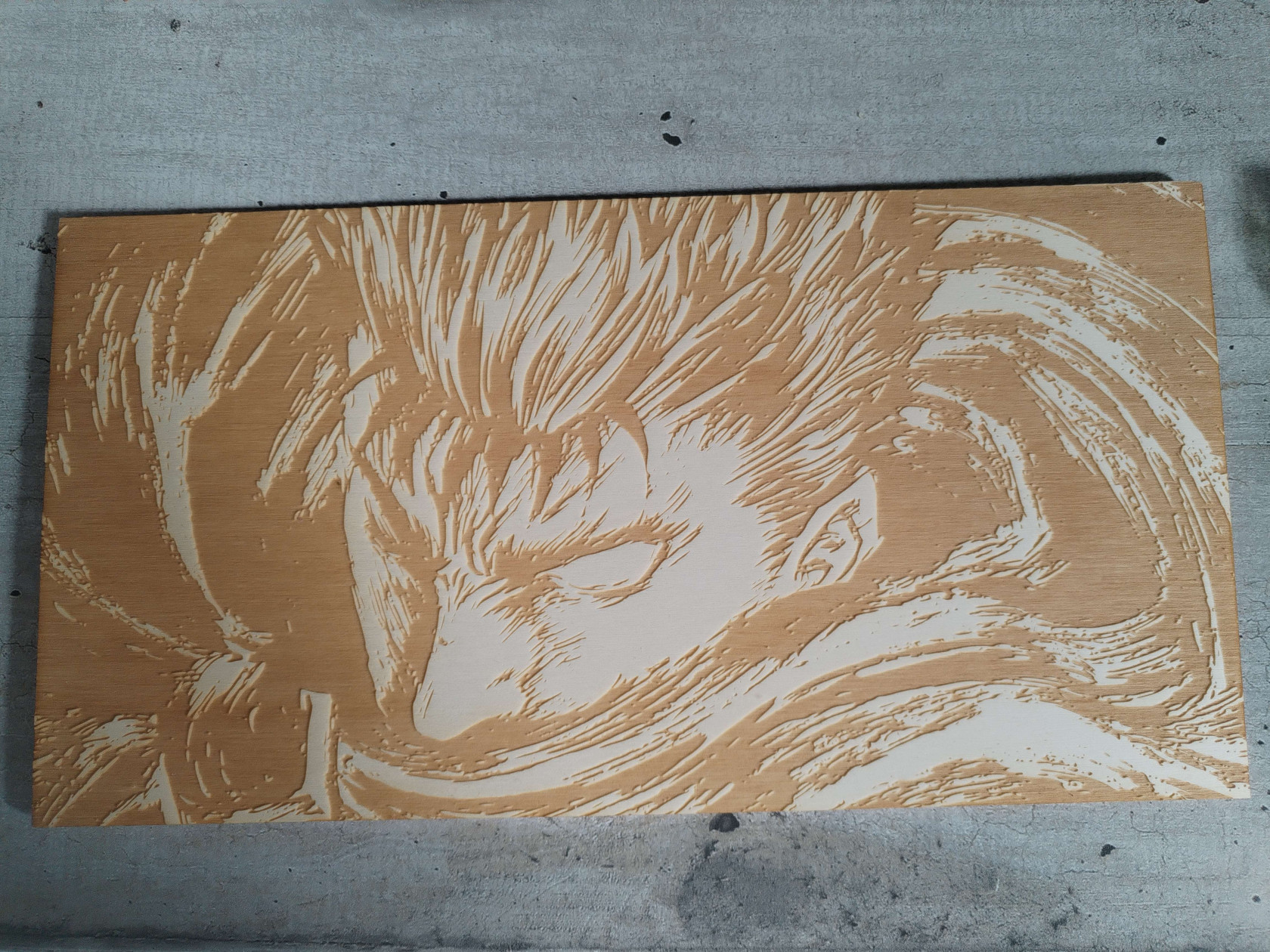

Pour mon projet 2D, j'ai éprouvé quelques difficultés. Je me suis très vite rendu compte que mes capacités en dessins étaient plus que limitées et de plus je n'avais aucune inspiration pour une découpe. C'est en discutant avec ma camarade de mon groupe Sarah que j'ai trouvé mon projet 2D : une gravure. Si à ce moment là des milliards d'images me sont venus en tête, dans les faits cela s'est avéré un peu plus compliquer que prévu. En effet seul les images en noir et blancs et vectorisées pouvaient être gravées. Cependant les images en couleurs avec plus teintes ainsi que des jeux de lumières comme les affiches de film ou de jeux vidéos étaient très compliquées, voir impossible, à vectoriser en noir et blanc. Les rendus étaient soient médiocres soient complètement inutilisables. A ce moment là j'ai réfléchi à où trouver des images déjà en noir et blanc et évidemment j'ai pensé aux mangas (bande dessiné japonaise). J'ai cherché l'une de mes planches favorites de mon manga préférée Berserk représentant le personnage principal Guts :

L'image semblait presque déjà vectorialiser néanmoins il fallait quand même le faire sur Inkscape :

Après l'avoir vectorisé il fallait donc le graver en l'envoyant à l'imprimante 3D, mon image faisait 30cm de long pour 15cm de large. On a donc un rectangle rouge de largeur 1 pixel pour la découpe sur du CP peuplier 3mm car je trouvais que le bois clair faisait ressortir mieux l'image.

La gravure prendra une quinzaine de minutes, pour donner un résultat qui a dépassé mes espérances faisant honneur à Kentaro Miura l'auteur de Berserk . J'ai été le premier à faire une gravure toujours en duo avec ma camarade Sarah néanmoins après l'avoir partagé beaucoup d'autres de mes camarades de classes y compris ceux du groupe B se sont lancés dans les gravures. Je vous conseille d'aller jeter un œil à chacune de leurs créations qui sont toutes uniques et intéressantes.

Projet 3D :

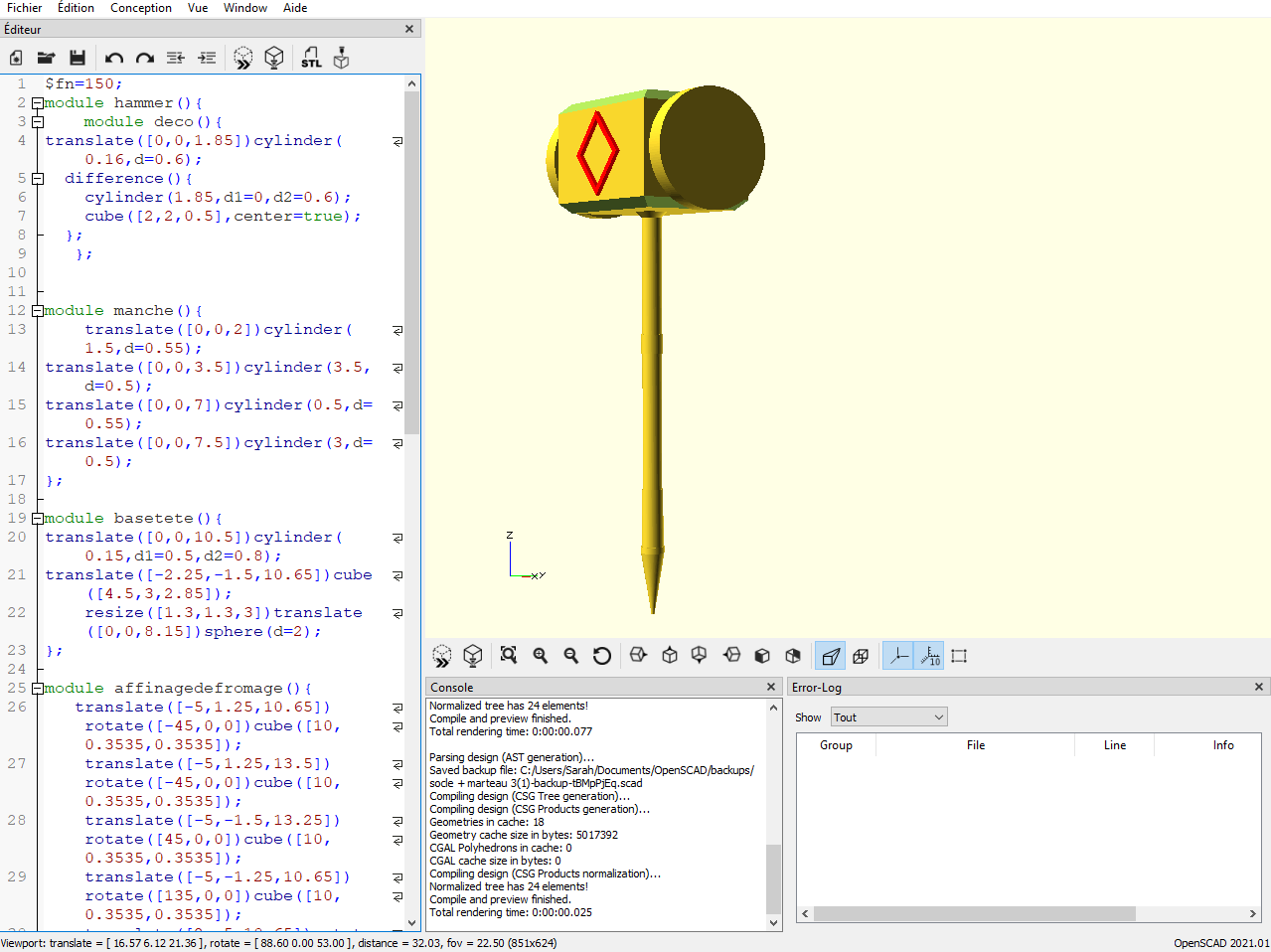

Pour choisir mon projet 3D j'ai eu encore quelques complications entre mon imagination et ma réelle capacité à réaliser mes projets. J'ai donc commencé à réfléchir à un projet qui me plairait tout en restant à porter d'atteinte. J'ai ainsi fait le symbole du groupe de power metal Gloryhammer, leur marteau :

J'ai donc utilisé openscad pour réaliser mon projet et voilà le résultat :

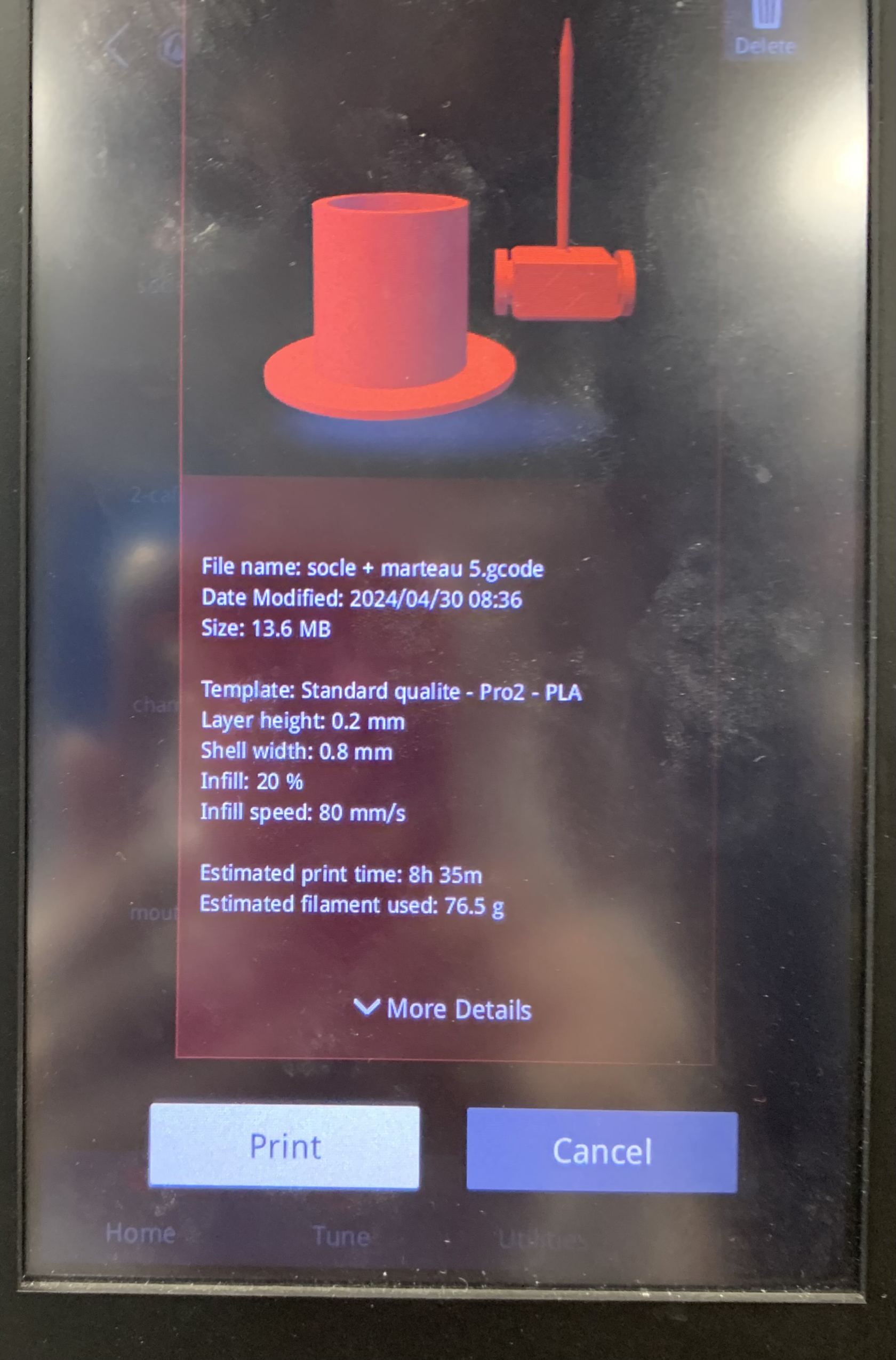

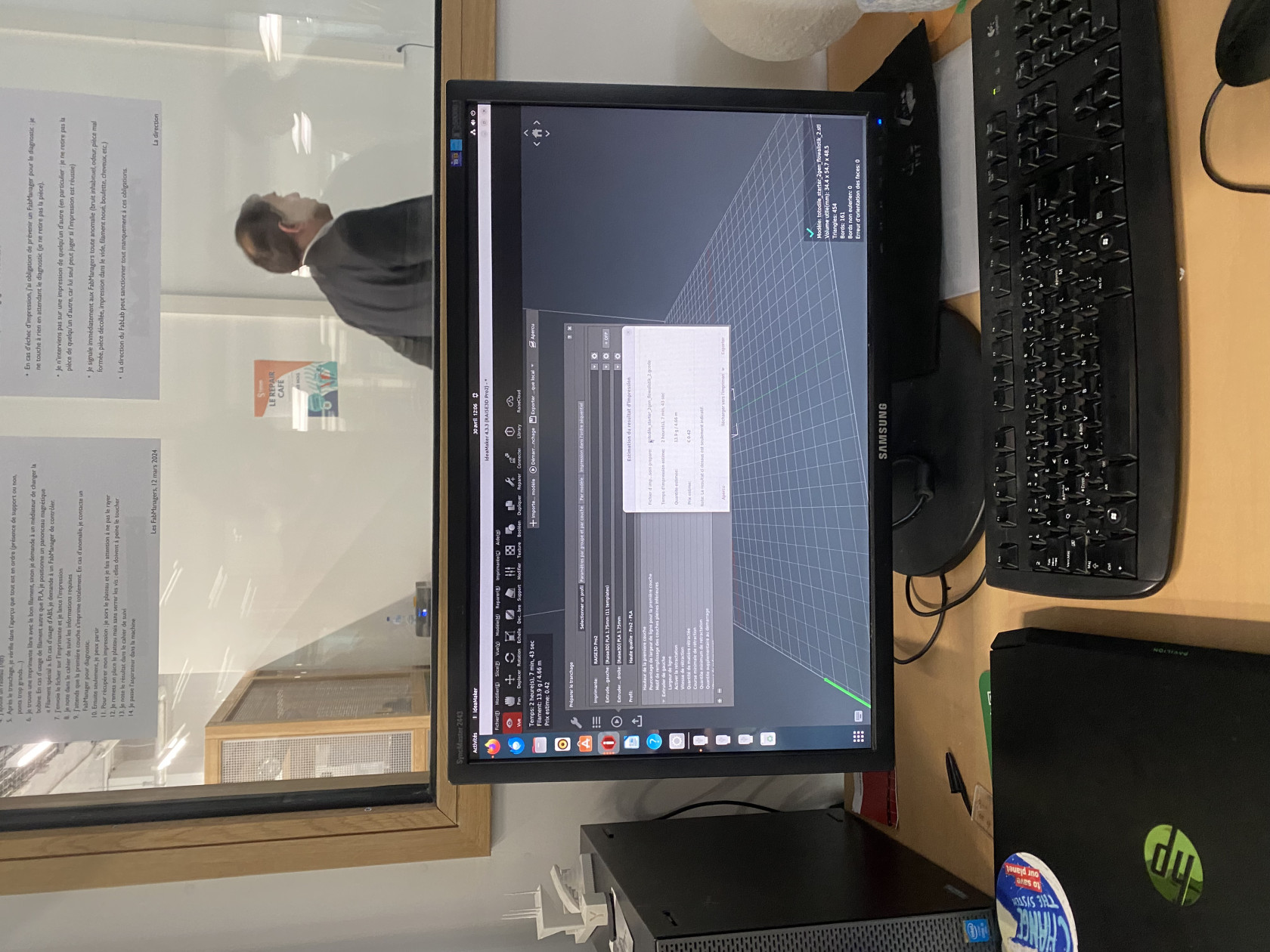

J'ai attaché le lien du ficher ".scad" si vous voulez le consulter et voir en détail mon projet. Il y a le nom des modules permettant de savoir quels modules correspondent à quels parties du marteau. Le carré rouge ainsi que les parties circulaires sur les côtés sont les parties qui ont été les plus complexes à réalisés et surtout à ajuster. Enfin sur le logiciel permettant l'impression 3D, donne ceci :

On a décidé de faire l'impression sur la même imprimante pour gagner du temps et car il y avait peu de place sur les imprimantes. Pour la simplicité du support, on a mis la tête du marteau vers le bas, le manche pourra être imprimer directement sur la tête du marteau.

On a décidé de faire l'impression sur la même imprimante pour gagner du temps et car il y avait peu de place sur les imprimantes. Pour la simplicité du support, on a mis la tête du marteau vers le bas, le manche pourra être imprimer directement sur la tête du marteau.

DERGHAL Sarah

Projet 3D :

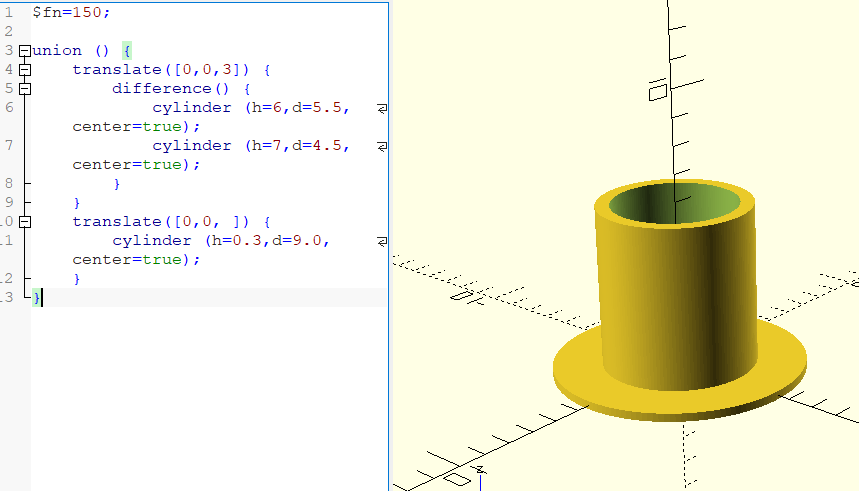

Pour le projet d'impression 3D, plusieurs idées me sont venues en tête. La première était de modéliser un pot à crayon en forme de Rondoudou (le Pokemon), ce que j'ai commencé à faire, avant de me rendre compte que j'avais un besoin plus urgent. En effet, je possède un lightstick (voir image ci-dessous) qui est souvent posé sur mon étagère, mais est peu stable à cause de sa forme (le moindre coup, ou objet s'appuyant contre, pourrait le faire tomber et le casser). J'ai donc voulu concevoir un support sur lequel le poser.

A l'aide d'OpenSCAD, j'ai conçu un cylindre creux d'une épaisseur de 0,5cm, dont le diamètre du cylindre intérieur mesure 4,5cm (soit 1cm de plus que le diamètre du bas du manche, qui s'épaissit en montant), avec une base elle aussi constituée d'un cylindre, plat (0,3cm de hauteur) et d'un diamètre de 9cm.

Je me suis décidée assez tard sur le projet 3D que je voulais faire, ce qui fait que les imprimantes 3D étaient souvent toutes occupées. Nous nous sommes mis d’accord avec Luka, après que Nans du groupe B1 nous l’ait suggérer, pour rassembler nos deux projet 3D en un seul fichier, et ainsi réaliser les deux impressions en une fois. Notre objectif était de diminuer le nombre d’imprimante utilisée simultanément pour permettre aux autres usagers du fablab d’utiliser l’imprimante libérée. Après avoir généré le document au format stl avec openscad, puis importé celui-ci sur le logiciel IdeaMaker, nous avons suivi les instructions de la documentation des imprimantes 3D. Nous avons alors obtenu le document au format gcode que nous avons importé sur l’imprimante « Claudius » du fablab et nous avons pu enfin lancé l’impression.

Projet 2D :

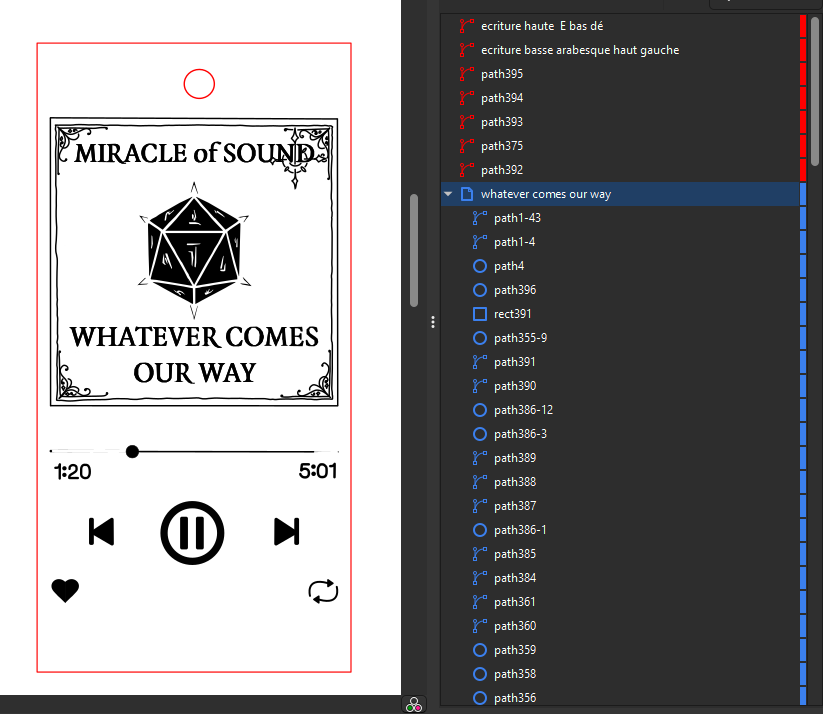

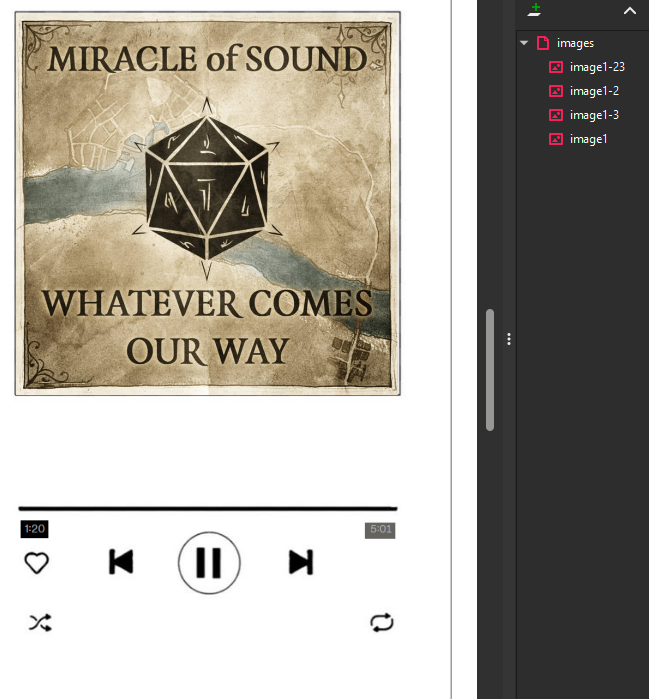

Pour le projet d'impression laser 2D, mon choix s'est porté vers un marque page en forme de page de plateforme de streaming de musique. J'ai fait un montage photo mélangeant captures d'écran de page de ces plateforme et images trouvées sur internet, puis j'ai tenté de vectorialiser le tout avec l'outil d'inkscape permettant de le faire automatiquement. Cependant seul le dé et l'écriture de la pochette d'album "Whatever Comes Our Way" (voir image ci-dessous) a été vectorialisé de manière satisfaisante alors je me suis lancée dans la réalisation du reste à la main. J'ai dans un premier temps utilisé l'outil Plume du logiciel avec le mode "Chemin de Bézier régulier" pour faire la barre de progression ainsi que les icones en dessous, puis en tentant de faire les arabesques de la pochette d'album je me suis rendue compte que le mode "B-spline" était beaucoup plus confortable, c'est ce que j'ai utilisé pour le reste. J'ai ainsi obtenu l'image vectorielle que je voulais graver en noir, autour de laquelle j'ai ajouté un rectangle rouge à découper, ainsi qu'un petit cercle rouge en haut pour éventuellement mettre une jolie chaine. J'obtiens alors ceci :

Projet_Perso_Sarah-marque_page.svg

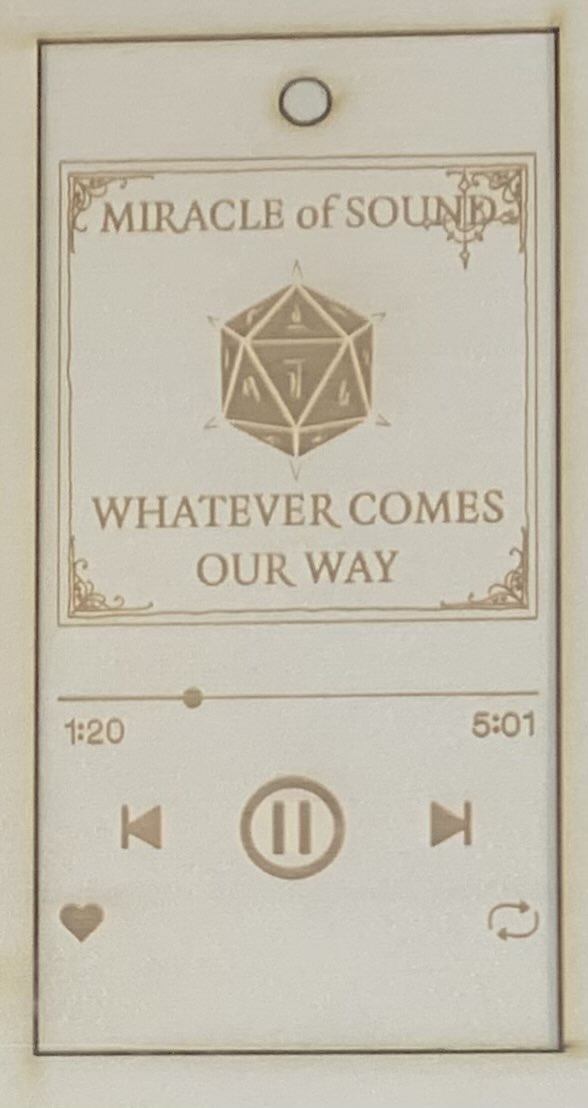

Il ne reste plus qu'à graver et imprimer à l'imprimante laser, sur une planche de peuplier 3mm pour obtenir... ceci :

WOODHEAD Wilson

Projet Personel 2D :

J’ai longtemps pondéré sur l’idée de mon projet personnel 2D. J’ai hésité entre un dessin inspiré de mon livre préféré, ou une impression liée a mes passions. Mais finalement j’ai décidé de représenté mon équipe et mes amis que j’ai fais au cours de ces séances au FabLab.

Apres avoir prise la photo de nous quatre,j e l’ai simplement importer dans inkscape, puis ensuite vectorialiser. Car la gravure finale est seulement représenté avec deux couleurs : soit aucune gravure = blanc, soit une gravure plus profonde = une échelle de gris puis noir. Cependant cette tache fut plutôt complexe, car cette vectorialisation nécessite de nombreux réglages pour rééquilibrer les nuances de la photo pour que les contours des visages ainsi que, la scène derrière reste visible.

Apres mes modifications de l’opacité de la vectorialisation. J’ai pu la mettre sur l’imprimante 2D.

J’ai ensuite choisi une taille de planche, pour cette occasion une planche de 6mm me convenait. Et ensuite j’ai pu programmer le laser pour une découpe de cette largeur de planche. J’ai aussi choisit la taille du contour autour de la photo que je voulais faire. Mais un soucis est vite arrivé mon projet voulait pas ce lancer. J’ai réalisé qu’une erreur de file d’attente a bloqué mon impression. J’ai du aller chercher de l’aide, et c’est grâce a un des managers du FabLab que avec le reset du système. J’ai enfin pu lancer l’impression 2D.

Cette impression c’est faite en deux parties. La première étant le design puis la deuxième étant la découpe avec un laser plus fort pour séparer la planche de l’impression.

Mon projet maintenant terminé, j’ai pu regarder le résultat et voir la belle impression de mon équipe, la seule amélioration que j’apporterais serais la qualité de mon image de base, qui aurait pu avoir plus de nuances fortes et ainsi être plus intéressant. Mais ce fut très interessant et enrichissant de découvrir ce monde d’impressions 2D.

Projet 3D

Pour ce projet je voulais créer un projet simple mais utile, en créant un objet qui m’avais passionné pendant ma jeunesse : les lego !

L’utilisation d’OpenScad était plutôt complexe car c’était la première fois que je l’avais utilisé. Mais après un peu d’aide et un peu de navigation sur le Web psr rapport aux tailles des legos. J’ai pu combiner un ensemble de de différents prisme et construire mon tout premier lego. La première pièce de lego était terminé a partir de ça le projet est devenu beaucoup plus simple. Il fallait maintenant recopier cette première pièce plusieurs fois et aménager sa taille pour avoir les pièce que je voulais. Soit des lego de taille carré et rectangles ainsi que des rectangles plus fins.

Une fois terminé j’ai pu sauvegarder mon dossier avec me bon format et le placer sur une clé USB et l’importer sur l’ordinateur en charge des imprimantes 3D. Sur le softwear installé j’ai remarqué la possibilité de multiplier le dossier importer ainsi j’ai pu tripler le nombre de pièces de lego que je voulais imprimer. Quelques réglages plus tard, l’impression était lancer.

A la dernière séance j’ai pu retrouver mes pièces de lego, et les retirer du support (très dur a faire ! ) et les inspecter.

L’ensemble des lego des carré et rectangle avait parfaitement marché, ils se sont empiler parfaitement. J’était relativement fière de mon projet le seul truc à améliorer aurait était le nombre de pièces de lego !

Merci au FabLab !

No Comments