Projet ROB3 - Robot écrivain : Bastien Antonin Antonin

Informations

| COUQUE Bastien | bastien.couque@etu.sorbonne-universite.fr |

Étudiant Robotique 3-A Polytech Sorbonne |

| CHAUVET Antonin | antonin.chauvet@etu.sorbonne-universite.fr |

Étudiant Robotique 3-A Polytech Sorbonne |

| CENSIER Antonin |

Étudiant Robotique 3-A Polytech Sorbonne |

Date de début de Projet : 8 Janvier 2024

Date de fin du Projet : 30 mai 2024

Sommaire

- Contexte

- Objectifs

- Matériel

- Machines utilisées

- Gantt

- Fonctionnement

- Résultats

- Dossier de conception détaillé

- Construction

- Journal de bord

Contexte

Ce projet de robotique s'inscrit dans le cadre de nos études en Robotique, plus précisément pour notre projet du deuxième semestre de notre première année. Ce projet est pour chacun de nous le premier projet robotique.

Objectifs

Les objectifs de ce projet nous ont été donnés par nos responsables d'UE et sont précisés via le lien suivant :

Nous les résumés ci-dessous :

L'objectif principal de ce projet est de concevoir et réaliser un système robotique, c'est-à-dire sa partie mécanique, sa motorisation, sa commande et son interface de pilotage. Les fonctions que notre système robotique doit être capable de réaliser sont :

- Tracer, avec l'aide d'un crayon fixé sur l'organe terminal du robot une ligne de 5 cm de long, une ligne pointillée de 5cm de long, un cercle de 2,5 cm de rayonne, un cercle pointillé de 2 ,5 cm de rayonne.

- Le tracé de chacune des figures doit être réalisé en 10 secondes +/- 0,2 secondes.

- Tracer, avec l'aide d'un crayon fixé sur l'organe terminal du robot, un dessin imposé dans un carré de 5cm par 5cm. Le déplacement de l'organe terminal du robot devra être piloté par un joystick . Il est possible que la figure soit discontinue, et donc il faut prévoir de pouvoir relever le crayon du support horizontal sur lequel on écrit.

Une fonction supplémentaire, optionnelle , peut être réalisée :

- Être capable de modifier la vitesse de déplacement du robot via l'interface.

L'objectif reste avant tout d'apprendre par la pratique les bases de la gestion d'un projet (c'est-à-dire la façon de s'organiser en équipe pour atteindre un objectif donné avec des moyens donnés) que d' aboutir à un prototype fonctionnel

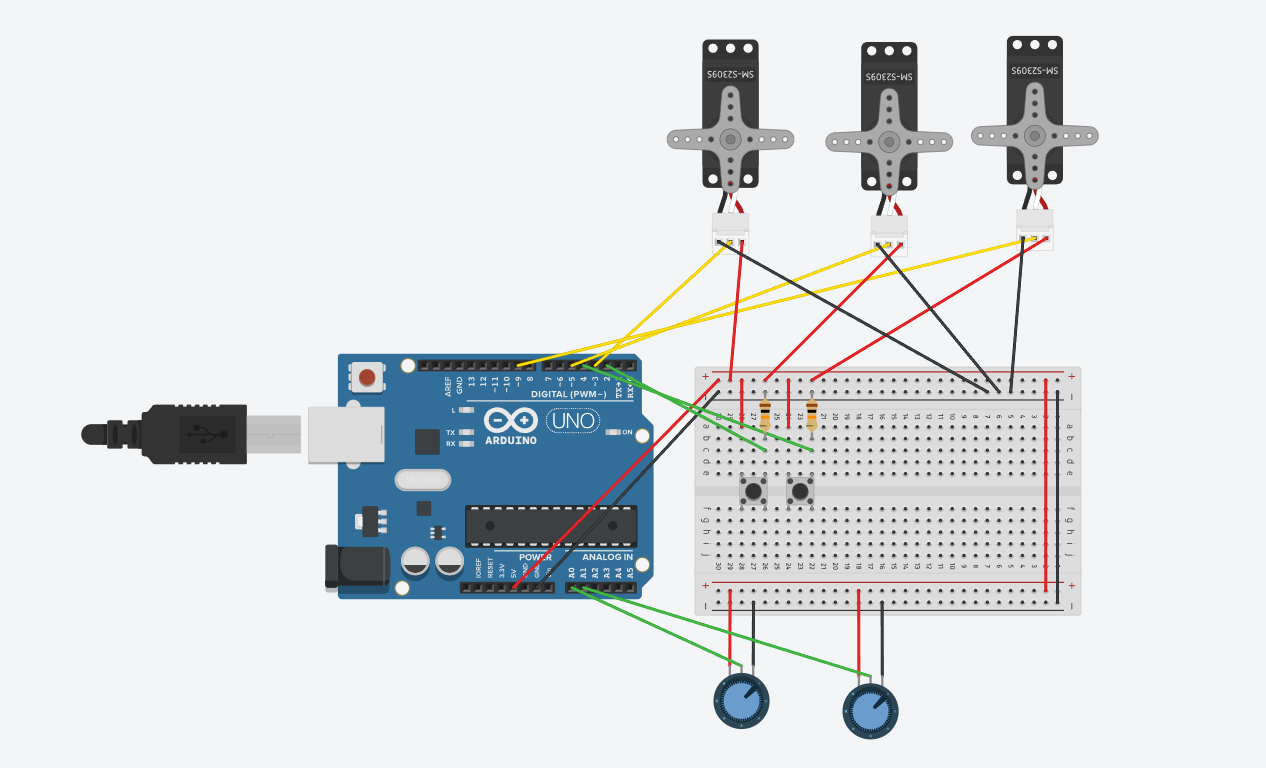

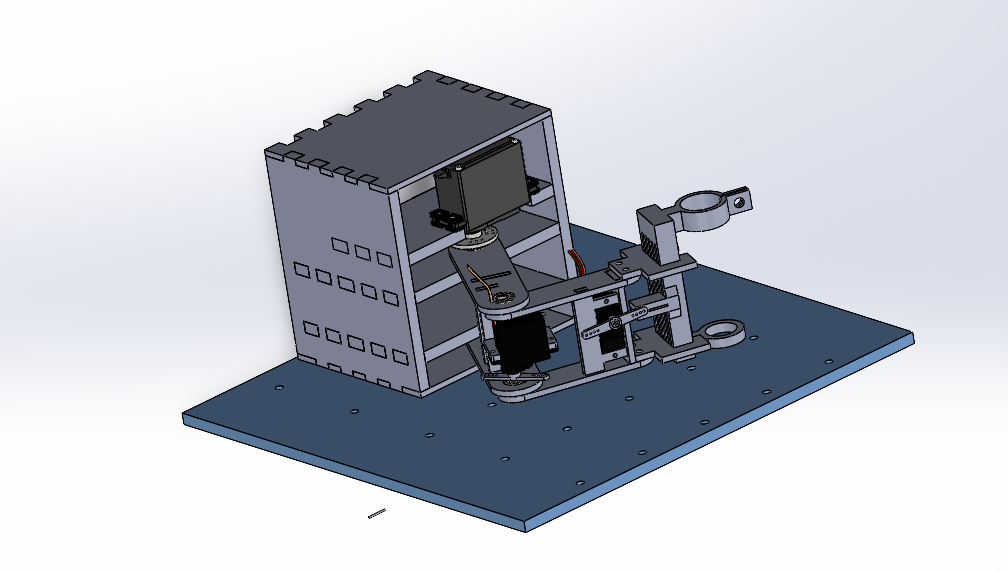

Photo du Robot

Matériel

Voici la liste du matériel donné (imposé) par nos responsables de projet :

- Un crayon

- Interface de commande :

- Une carte arduino UNO avec câble USB-B;

- Un joystick :

- Une platine de prototypage;

- Alimentation régulée 5V ;

- Câbles, LED, boutons poussoirs, résistances.

- Motorisation :

- Deux servomoteurs HS422 180°;

- Un servomoteur Emax ES08A 180°.

- Mécanique :

- Matière PLA pour impression 3D;

- Feuilles moyennes : 3mm et 6mm d'épaisseur;

- Vis et écrous : M2, M2.5, M3, M4.

- Roulements et axes de diamètre 4mm.

- Les ressources CAO.zip contiennent les fichiers Solidworks pour les deux modèles de servomoteurs téléchargeables via le lien suivant : https://wiki.fablab.sorbonne-universite.fr/BookStack/link/1279#bkmrk-ressources-cao.zip-c

- datashetts.zip contient les documentations de quelques-uns des composants fournis téléchargeables via le lien suivant : https://wiki.fablab.sorbonne-universite.fr/BookStack/link/1279#bkmrk-ressources-cao.zip-c

Machines utilisées

Les machines mises à notre disposition sont celles du Fablab.

Nous pouvons utiliser les découpes laser et les imprimantes 3D (Nous n'en avons pas encore utiliser pour le moment)

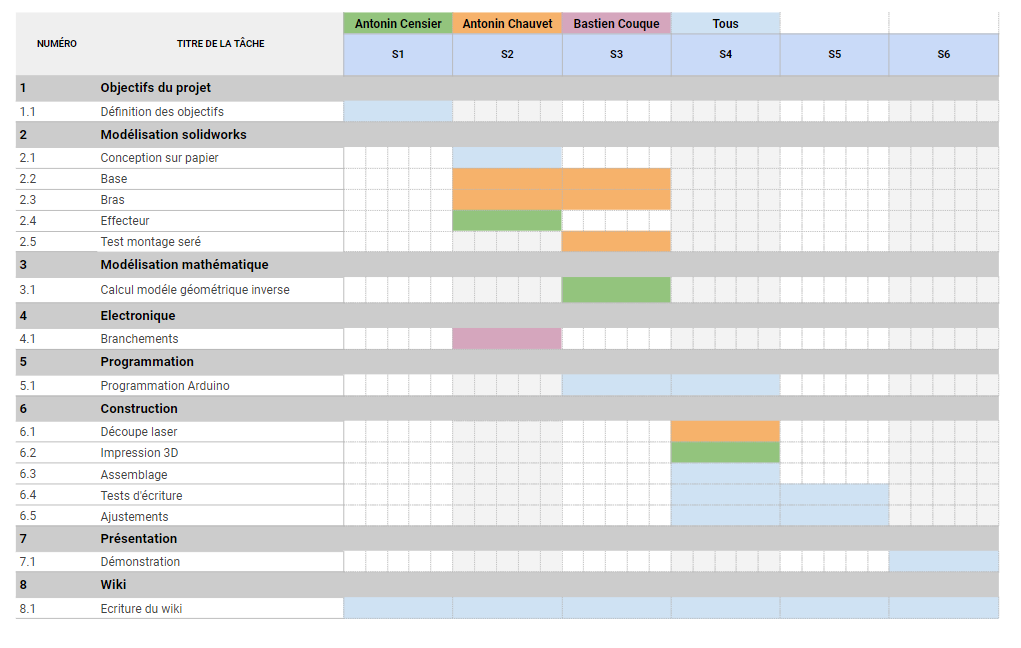

Gantt

Fonctionnement

Le robot comporte deux boutons et un joystick pour réaliser 5 fonctions, de ce fait il y a des combinaisons pour lancer les différents dessins. Le joystick doit être placé de sorte que ses broches soient vers nous.

- Ligne continue : BOUTON 2

- Cercle continue : BOUTON 1

- Ligne pointillée : Joystick vers la droite puis maintenir BOUTON 2

- Cercle pointillé : Joystick vers la droite puis maintenir BOUTON 1

- Joystick : Joystick vers la gauche

- Monter / descendre l'effecteur : BOUTON 2

- Sortir du mode Joystick : BOUTON 1

Résultats

Voici le résultat de notre travail en vidéo :

Ligne droite : vidéo ligne continue

Ligne pointillée : vidéo ligne pointillée

Cercle : vidéo cercle continue

Cercle pointillé : vidéo cercle pointillé

Joystick : joystick vidéo

Dossier de conception détaillé

Modélisation

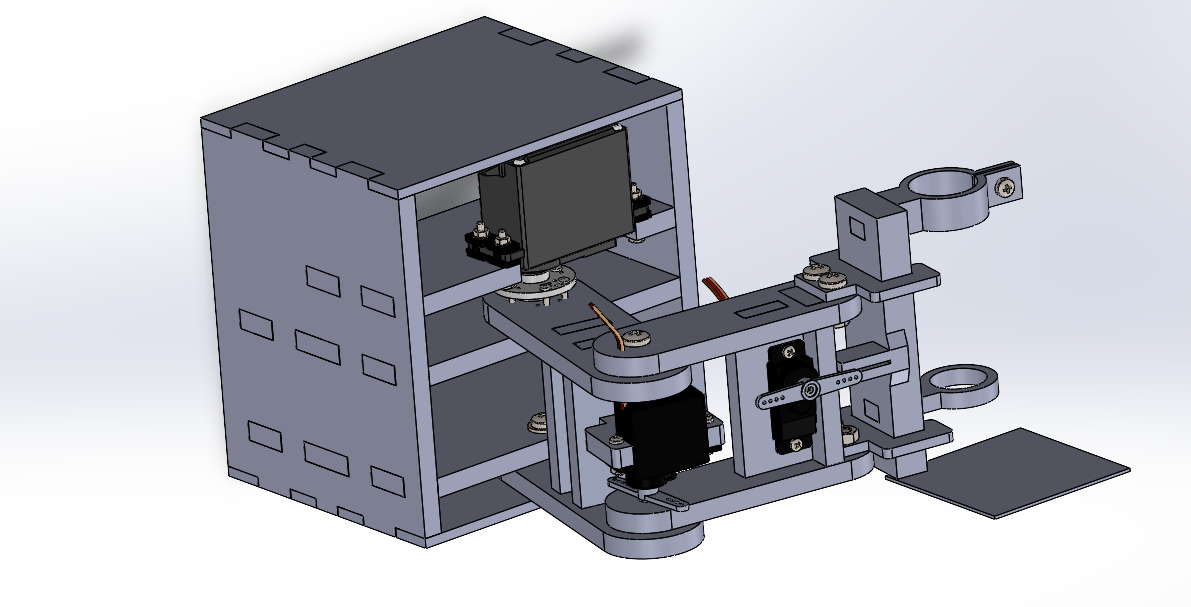

Conception globale du robot :

Le mouvement est réalisé par deux bielles pour le déplacement dans le plan et un effecteur qui supportera le stylo qui se déplacera selon l'axe Z pour réaliser le mouvement en fonction de l'axe vertical.

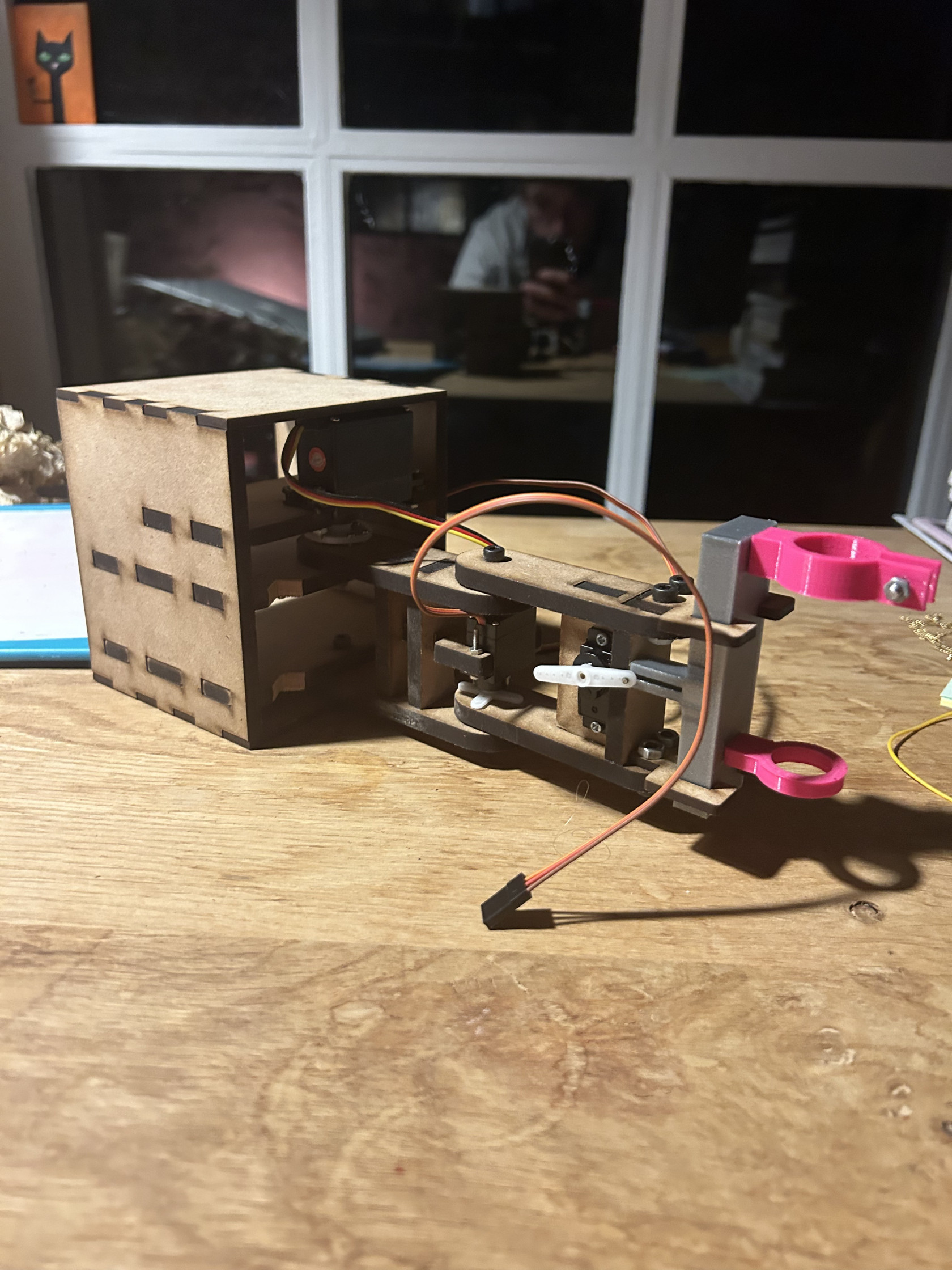

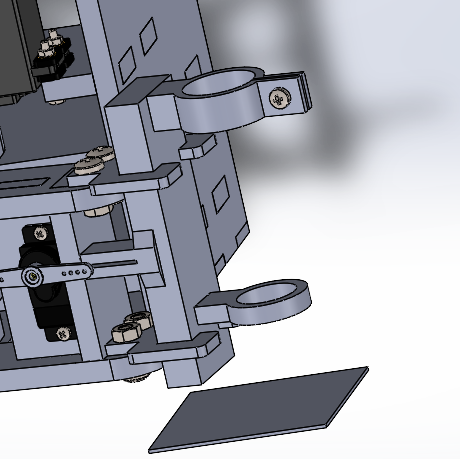

Robot modélisé :

La plaque sous l'effecteur correspond à la zone d'écriture du robot

Toutes les pièces du robot sont réalisées en découpe laser, à l'exception des trois pièces qui constituent l'effecteur, qui sont réalisées en impression 3D. Pour la base et les bras, les bielles sont montées serrées entre elles pour constituer le robot, et les 3 servomoteurs sont vissés sur les bielles. La base contient la carte Arduino. Comme on le voit sur l'image, le robot écrira sur le côté par rapport à la base pour éviter la singularité lorsque les deux parties du bras sont colinéaires. Cela permet également d'éviter les problèmes de collision du robot lorsqu'il écrit proche de la base.

Guidage :

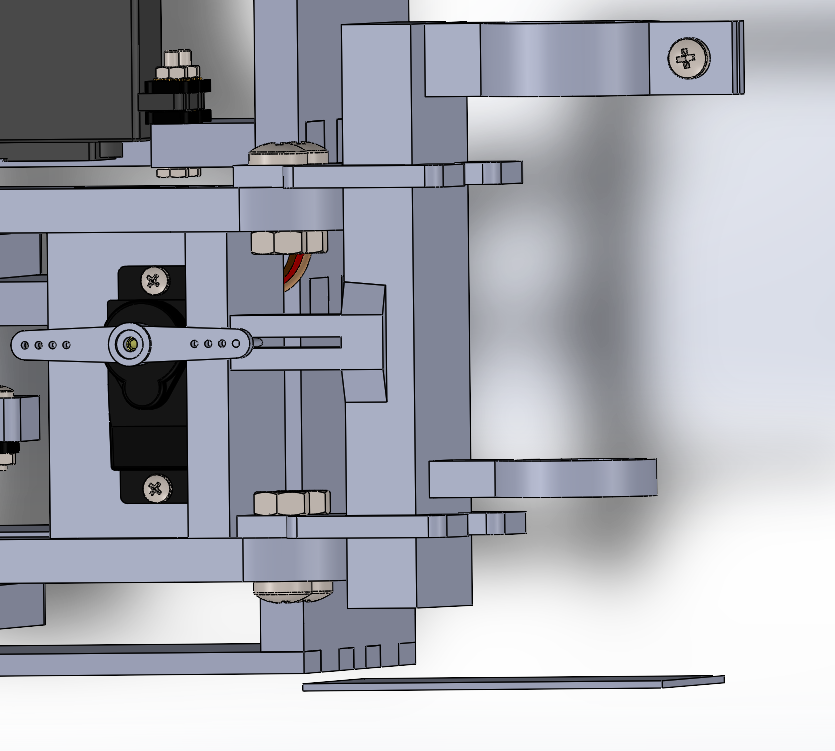

Le guidage de l'effecteur est réalisé par deux bielles dans lesquelles coulisse l'effecteur pour effectuer le mouvement de haut en bas :

Le stylo est maintenu par la bague inférieure qui maintient le stylo à la bonne hauteur et la bague supérieure qui pince le stylo pour éviter qu’il ne bouge.

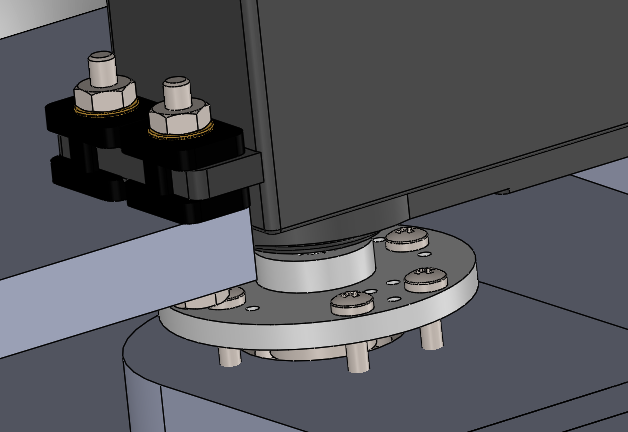

La première partie du bras est reliée par deux roulements à la base, ils sont montés serrés dans les bielles. Il y a une rondelle entre le roulement et le support de la base sur lequel est boulonné le bras pour que la partie du roulement intérieur soit reliée exclusivement au support de la base. Sachant que l’extérieur du roulement est relié à la bielle avec le montage serré, cette rondelle permet de mouvement la rotation du roulement.

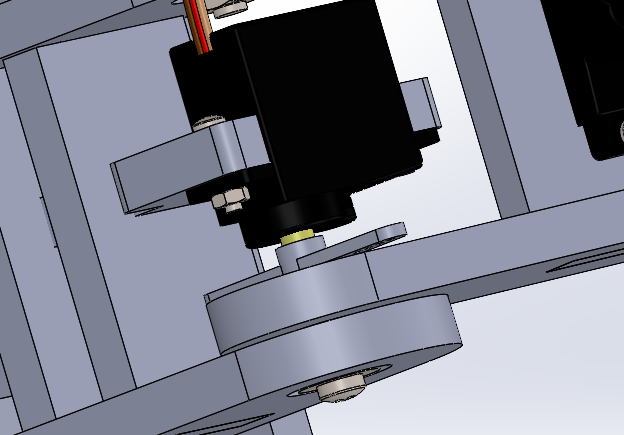

La seconde partie du bras est reliée à la première partie du bras par le même principe que la première partie. Des roulements et des rondelles sont utilisés. La partie supérieure est boulonnée et la partie inférieure est guidée par la vis qui tient le palonnier dans le servomoteur, nous allons utiliser une vis plus longue pour prendre dans la vis les deux bielles pour se viser dans le servomoteur 2. Cela permet de combiner la transmission d’effort avec le guidage. Cela est possible avec des contraintes contenues sur cette liaison, c’est pour cela que nous n’avons pas utilisé cette méthode de transmission d’effort pour la première partie du bras.

Transmission des efforts

Pour la première partie du bras : un servomoteur est vissé à la base, nous utilisons un palonnier circulaire pour relier la transmission du servomoteur à la bielle. Ce palonnier circulaire permet de visser 6 vis dans la bielle depuis le palonnier.

Pour le second servomoteur, la transmission est réalisée avec le guidage du servomoteur, l’adhérence permet la transmission.

Pour la mise en mouvement de l’effecteur selon l’axe vertical :

Le servomoteur met en mouvement un palonnier avec un axe glissé dans une fourchette sur l’effecteur. Lorsque le servomoteur tourne, le palonnier va entraîner l’effecteur avec lui, qui réalisera un mouvement vertical.

Nous ferons courir les fils des servomoteurs le long des bielles pour aller jusqu’à la base pour être reliés à la carte Arduino.

Tous les ajustements ont été réalisés pour les différents montages et les cotes ont été reportées sur les fichiers SolidWorks.

Voici les fichiers SolidWorks :

Voici les fichiers pour la découpe laser des pièces :

Voici les fichiers pour l'impression 3D :

Fichier ideaMaker : fichier idea.idea

Fichier d'impression :

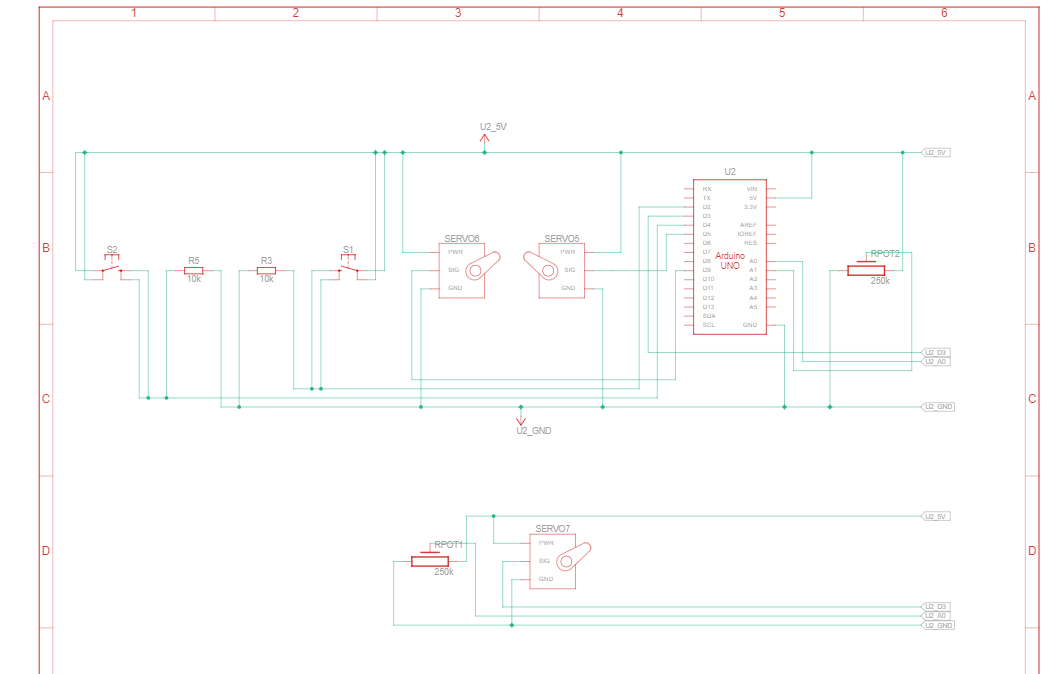

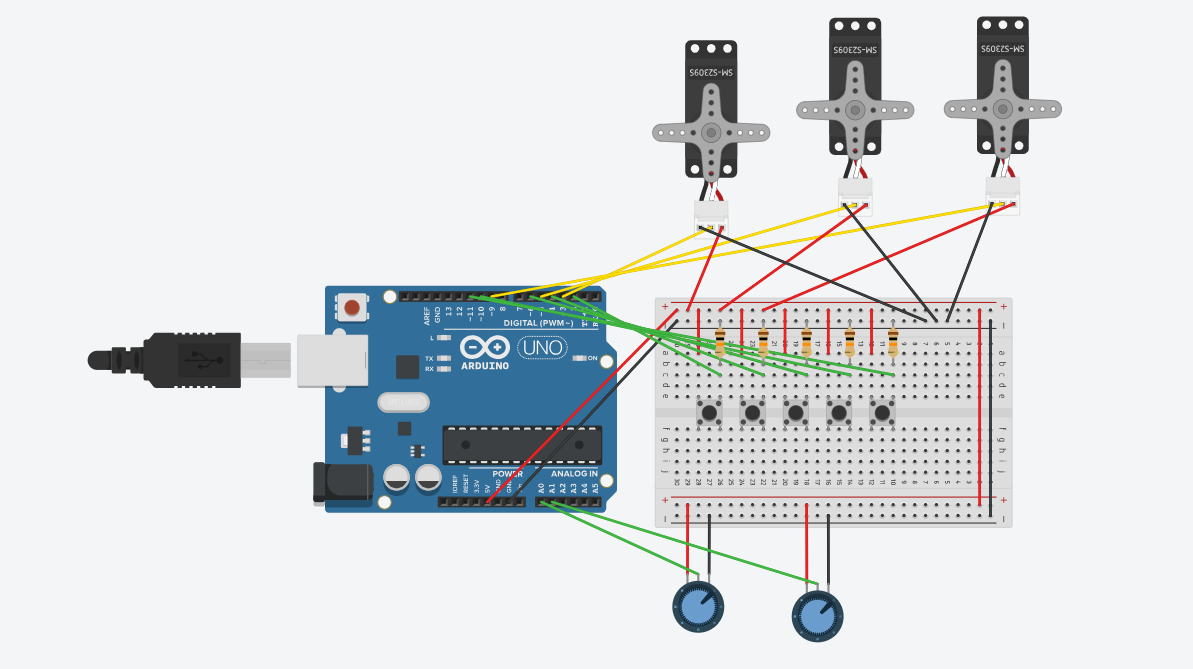

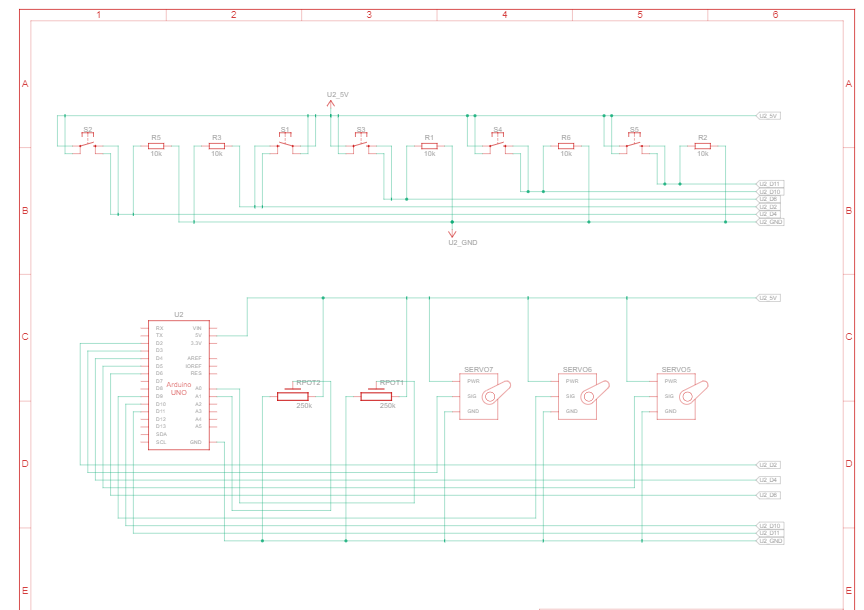

Schéma électrique

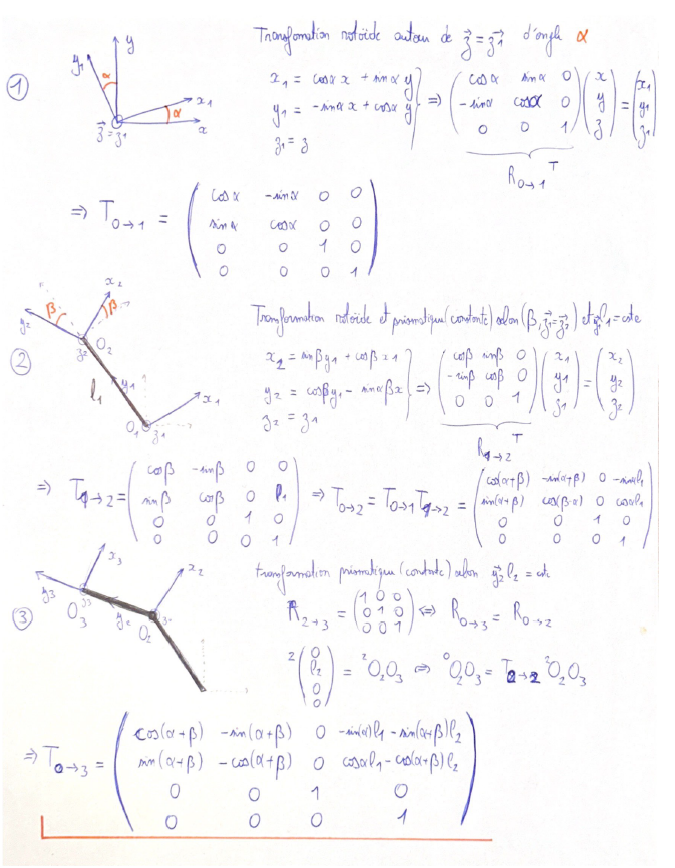

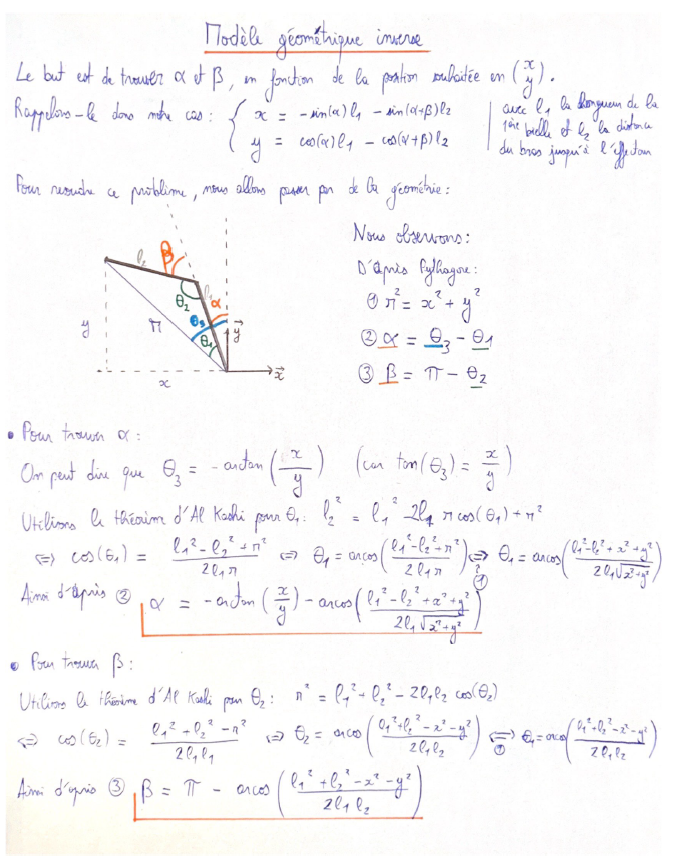

Modèle géométrique

Organigramme de programmation

Code Arduino

Voici le code Arduino : code_ardu.ino

Construction

Étape 1

Imprimer et découper toutes les pièces à partir des fichiers de découpe et du fichier d'impression 3D placé dans la partie dossier de conception détaillé.

Étape 2

Assembler les différentes pièces à partir du fichier Solidworks qui contient le robot complet (dossier de conception détaillé). Il est possible de réaliser le montage dans le sens suivant :

- monter les deux bielles séparément

- assembler les deux pièces assemble

- monter l'effecteur

- monter la base du robot sauf la plaque supérieur pour faciliter le montage du bras

- assembler le bras monté avec la base

- monter la plaque supérieur de la base

Étape 3

Réaliser le câblage à partir des schémas de câblages.

Étape 4

Téléverser le code (dossier de conception détaillé) dans la carte Arduino.

Journal de bord

Avancée du projet à chaque étape, difficultés rencontrées, modifications et adaptations (facultatif pour les petits projets)

08/02/2024

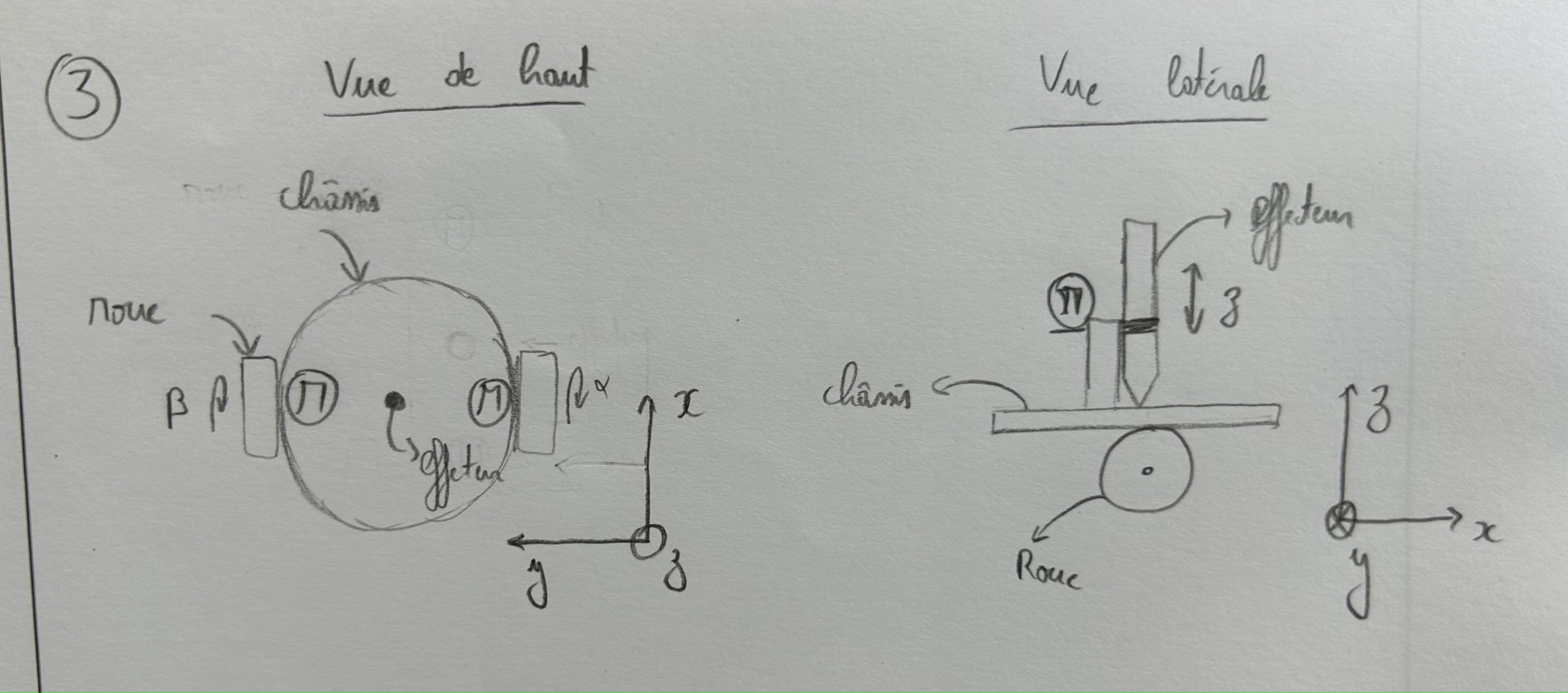

La première étape de notre projet était de poser sur une feuilles toutes nos idées. Trois solutions ont eu le mérite d'être schématisées. Bien qu'elles répondent toutes à la même problématique, chaque solution possède ses propres inconvénients et avantages. Le but de cette étape était d'analyser les propriétés de chaque solutions, se projeter au niveau des problèmes de conception enfin de choisir la solution la plus adaptée à nos compétence et au problème final.

La première solution serait un robot à deux roues, avec en un point du châssis, son effecteur. Il y aurait un moteur pour chaque roue ainsi qu'un moteur pour lever et baisser l'effecteur.

Seulement ce robot nous pose quelques problèmes :

- précision de l'odométrie : les roues des robots peuvent glisser ou patiner ce qui entraîne des erreurs dans la mesure du déplacement.

- utilisation de servomoteurs pour contrôler la rotation des roues : nos servomoteurs peuvent réaliser seulement un demi tour ce qui rend difficile son utilisation pour réaliser plusieurs tours de roue.

- positionnement sur la feuille, il est influencé par l'endroit où nous le posons

Cette option propose néanmoins des points forts :

- Compact

- possibilité d'expansion au delà de la feuille

- Peu de matériel

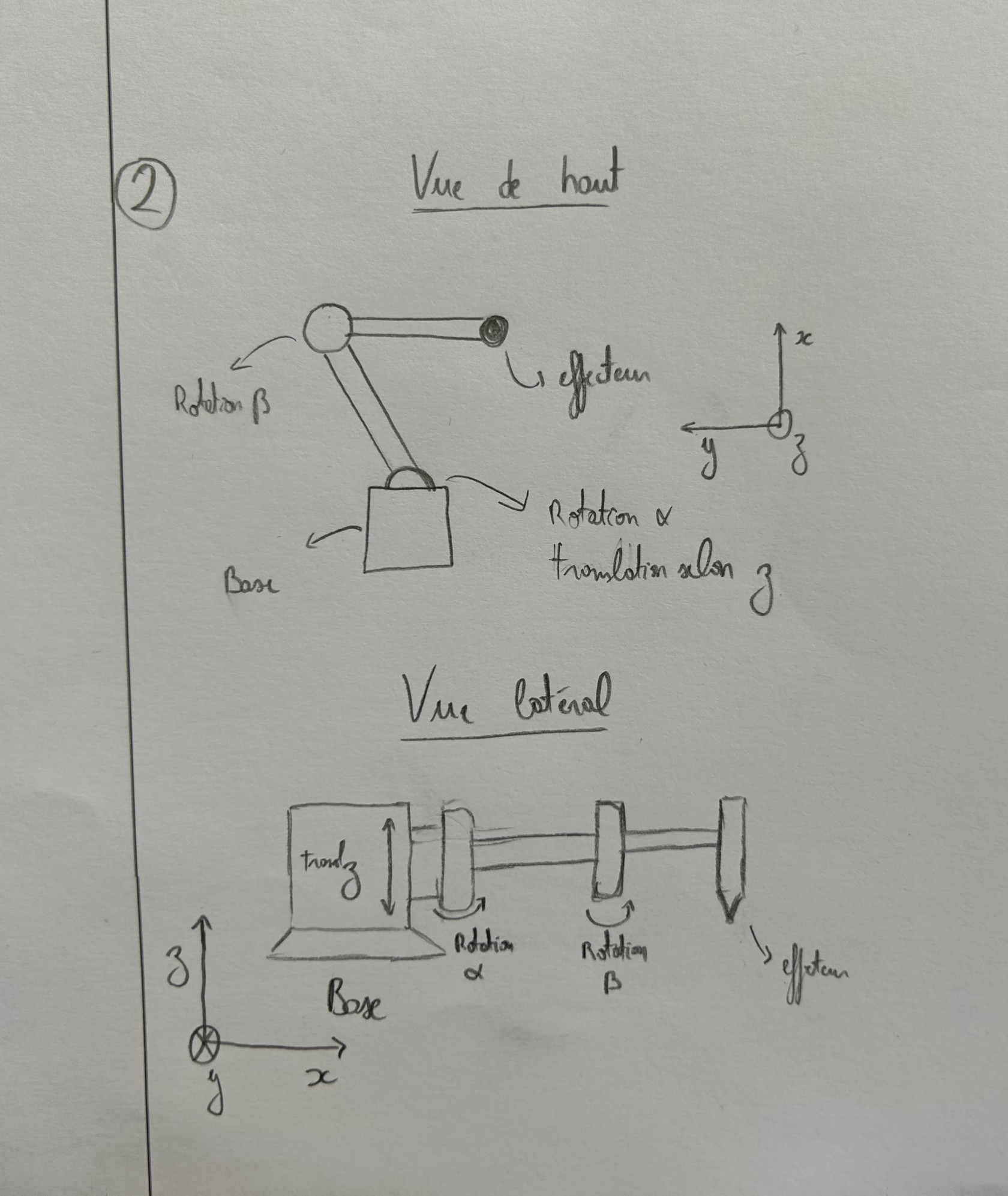

La deuxième solution est un bras, constitué de deux articulations, une base et un effecteur. Il y aurait donc un moteur par articulation. Pour répondre au cahier des charges il faudrait aussi permettre une translation sur la hauteur afin de contrôler le contact entre l'effecteur et la feuille.

Voici les avantages que présente cette option :

- Guidages des déplacements dans le plan de la feuille simplifiés comparés aux autres

- Utilisation des servomoteurs simplifié

- modèle géométrique de la position de l'effecteur simplifié

- Positionnement simplifié

Et voici ses défauts :

- guidage de la translation selon l'axe z

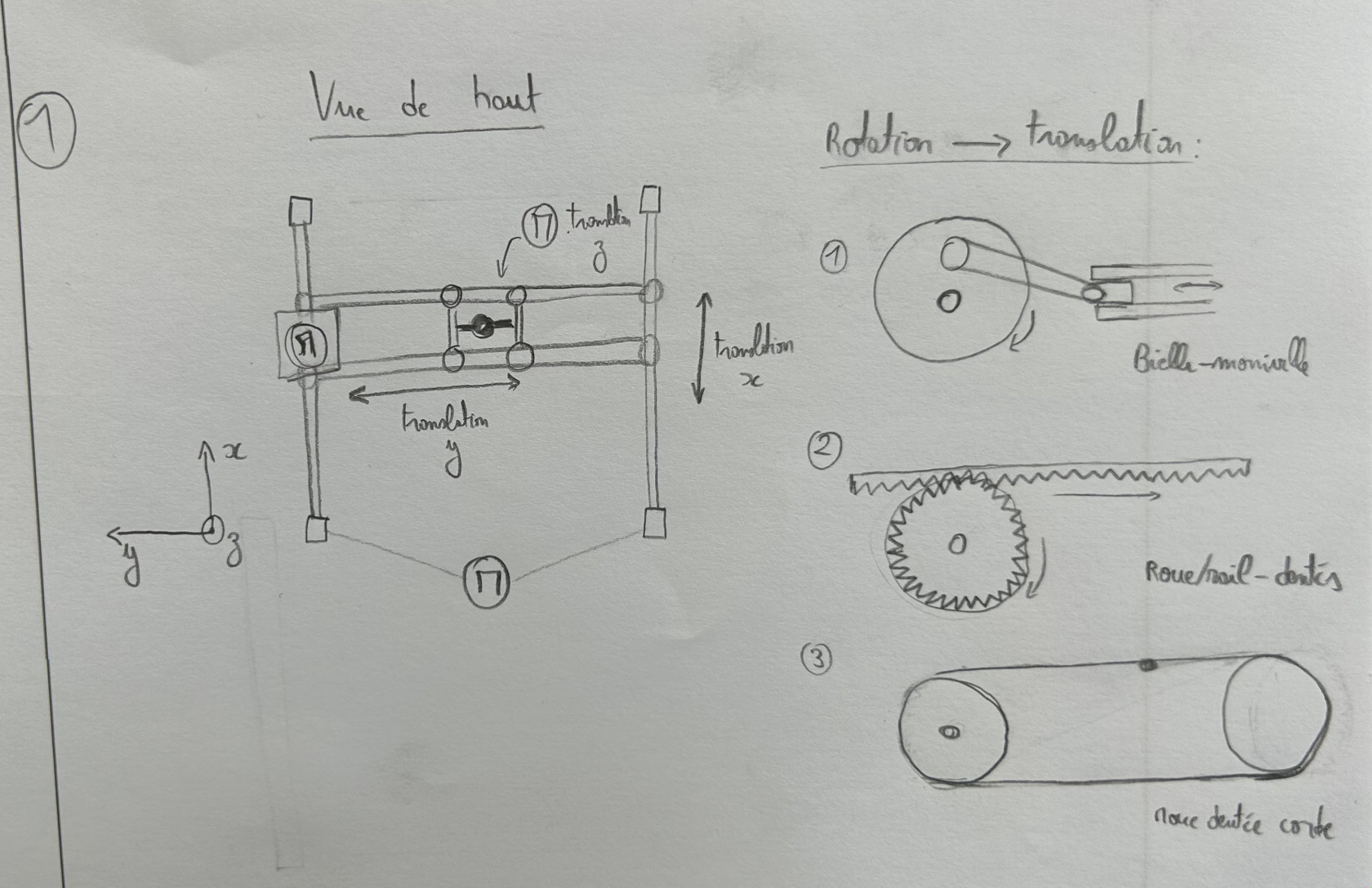

La dernière solution imaginée est inspirée du fonctionnement d'une imprimante 3D. Le déplacement de l'effecteur se consiste de deux translations dans le plan et une dernière perpendiculaire au plan. La première consiste a déplacer l'effecteur suivant un rail horizontal et la seconde consiste à déplacer le rail précédent sur un second rail horizontal. Ces deux mouvements permettent le mouvement dans le plan pour écrire. Le mouvement de translation permettant la montée est descente de l'effecteur est réalisé par un autre moteur sur l'axe de l'effecteur.

Nous avons pensé à trois différents moyen de transmissions d'effort pour déplacer les chariots :

- Bielle manivelle

- Roue et rail denté

- Système de courroie

Avantages :

- paramétrage des mouvements simples à concevoir

- positionnement global

Inconvenants :

- guidage

- transmissions des efforts (servomoteur)

Le premier choix ne nous semble pas optimal principalement à cause du manque de précision de l'odométrie mais aussi le manque de précision lors du positionnement du robot, cette solution ne sera donc pas celle choisie.

Le troisième choix présente des avantages mais les guidages et la transmission d'effort nous semble problématique à concevoir avec l'utilisation de servomoteur qui ne peuvent pas réaliser de tours complets.

Le second choix nous semble le meilleur compromis pour répondre à notre problème grâce à une bien meilleure précision comparé au premier choix ainsi qu'aux guidages et transmissions d'efforts moins complexes que ceux du troisième choix. Cependant, nous devront réfléchir au placement des servomoteurs et au guidage de la translation selon la hauteur.

Nous choisissons donc le choix deux pour ce projet

15/02/2024

Schéma électronique :

Notre schéma électronique comporte la carte arduino, la platine de prototypage ainsi que les boutons poussoirs, les servomoteurs, 2 potentiomètres (qui sont normalement le joystick mais le logiciel sur lequel nous avons crée notre schéma électronique ne le proposait pas en bibliothèque) et les résistances (et câbles). Nous utilisons donc nos 3 servomoteurs ainsi que 5 boutons poussoirs (changé par la suite par 2 boutons poussoirs seulement). Ces boutons poussoirs nous serviront à déterminer le mode de fonctionnement du robot selon lequel des boutons a été appuyé. Il y a donc 5 boutons pour le trait continu, le trait pointillé, l'arc de cercle continu, l'arc de cercle pointillé, et le guidage par un joystick. Le câblage du bouton poussoir est décrit dans la documentation ci-contre : https://docs.arduino.cc/built-in-examples/digital/Button/

En résumé, un fil lie l'alimentation 5V à la platine, un autre la masse et un troisième par d'une broche numérique de la carte arduino à une patte du bouton. Ensuite, nous connectons une patte directement à l'alimentation sur la platine et l'autre à travers une résistance de 10Kohm et vers la masse.

Pour le branchement des servomoteurs, nous avons suivis la méthode expliquée dans ce site : https://www.volta.ma/comment-controler-les-servomoteurs-avec-arduino/arduino/

Il est expliqué :"il vous suffit de connecter trois fils: alimentation, masse et signal. Le fil d’alimentation est généralement rouge et doit être connecté à 5 V." "Le fil de terre est généralement noir ou marron et doit être connecté à la broche de terre de l’Arduino."

"Le fil de signal est généralement jaune, orange ou blanc peut être connecté à l’une des broches numériques de l’Arduino."

Dans notre cas, nous avons bien veillés à connecter nos servomoteurs sur les broches numériques PWM (Pulse Width Modulation) car les servomoteurs sont contrôlés en envoyant un signal PWM à la ligne de signal du servo et la largeur des impulsions détermine la position de l’arbre de sortie. Cependant, il n'est pas forcément nécessaire de le brancher aux pins PWM spécifiques car la bibliothèque Servo d'Arduino nous permet de contrôler un servo à partir de n'importe quelle broche numérique. Le fonctionnement du PWM est détaillé dans la documentation suivante : https://docs.arduino.cc/learn/microcontrollers/analog-output/

Enfin, le joystick a été représenté par 2 potentiomètres car le joystick analogique est un bouton monté sur une charnière avec deux potentiomètres. L’inclinaison du bouton fait tourner les potentiomètres et modifie la tension de sortie, ce qui permet de contrôler le degré de déviation du bouton par rapport au point central et, grâce à cela, de contrôler l'angle des servomoteurs.

Modélisation

Nous avons réalisé la modélisation du robot à l'aide du logiciel SolidWorks. Nous avons commencé par dimensionner le bras. Celui-ci est composé de deux parties que nous avons nommées pour la suite : la partie reliant la base à la seconde partie du bras sera appelée « bras », et la seconde partie, qui relie le bras à l’effecteur, sera appelée « avant-bras ». Ces deux parties seront réalisées à l’aide de deux bielles superposées et fabriquées par découpe laser. La liaison de ces deux bielles superposées est réalisée par une bielle de liaison qui sera montée serrée dans les deux bielles. La liaison du bras avec l'avant-bras sera réalisée par des roulements et un boulonnage.

La base du robot sera également réalisée en découpe laser pour concevoir une sorte de boîte, comme on peut le voir sur la première version de la modélisation du robot sans l’effecteur. Ce support est composé de plaques de 3 mm d’épaisseur pour les plaques inférieure et supérieure, ainsi que la plaque du fond de la base. Il contiendra des plaques de 6 mm d’épaisseur pour les plaques latérales qui supporteront également les plaques de 6 mm d’épaisseur pour soutenir le bras et le servomoteur 1. Cette base permettra aussi de contenir le microcontrôleur.

Ce qui nous a posé le plus de problèmes a été le positionnement des servomoteurs. Nous avons choisi, pour des raisons d’encombrement, d’utiliser un Hitec HS422 pour la rotation du bras (servomoteur 1) et deux FT90MR pour la rotation de l’avant-bras (servomoteur 2) et la translation selon l’axe vertical de l’effecteur (servomoteur 3).

Le servomoteur 2 est fixé grâce à un support monté serré sur l’avant-bras, le servomoteur 3 est également fixé avec un support monté serré mais lui sur le bras. Le servomoteur 1 est fixé sur une plaque de 6 mm dans la base.

Explication du guidage :

Pour l’avant-bras : la liaison est réalisée au bras avec l’aide de roulements. Pour la bielle supérieure, elle sera boulonnée avec le roulement et pour la bielle inférieure, le guidage du servomoteur sera utilisé pour viser la bielle. La bielle sera vissée avec le roulement et le servomoteur, pinçant ainsi le roulement et le palonnier.

Pour le bras : le guidage est indépendant du servomoteur, contrairement à l’avant-bras. Le guidage est réalisé avec des roulements et un boulonnage.

Pour la transmission des efforts :

Pour l’avant-bras : l’axe du servomoteur sert de guidage, donc la transmission de l’effort est réalisée en même temps que le guidage.

Pour le bras : nous utilisons un palonnier cylindrique, avec 4 axes montés serrés dans la bielle qui se glisse dans les trous du palonnier.

Effecteur :

Pour la conception de l’effecteur, notre première réflexion était de pouvoir tenir le feutre, via une mise en positon (MIP) et un maintien en position (MAP). Nous nous sommes servis du décalage d’épaisseur entre la partie inférieur et le supérieur du feutre pour faire un anneau de butée qui assure la MIP. Un autre anneau est nécessaire pour assurer que le stylo ait une fixation linéaire et non annulaire. Ce second anneau se trouve plus haut et nous avons pensé à réaliser un serrage avec un système écrou/vis afin de réaliser la MAP.

Pour que l’effecteur se déplace à la verticale il fallait lui laissait un degré de liberté mais tout de même le guider. Pour ceci nous avons utilisé la partie qui relie l’anneau inférieur et supérieur que nous avons élargi latéralement. Le but était d’ensuite venir fixer sur les bielles deux plaques aux formes complémentaires pour réaliser un guidage glissière.

La dernière problématique était de faire bouger l'effecteur. Pour cela, nous utilisons la rotation du servomoteur selon l'axe x, auquel est fixé un palonnier avec un petit cylindre enfoncé à son extrémité. Il nous suffisait ensuite d'emprisonner cet axe à l'arrière de notre effecteur, entre deux « plaques » qui lui permettent le mouvement en x (qui est nous inutile mais inéluctable) et surtout qui guiderons l'effecteur selon z.

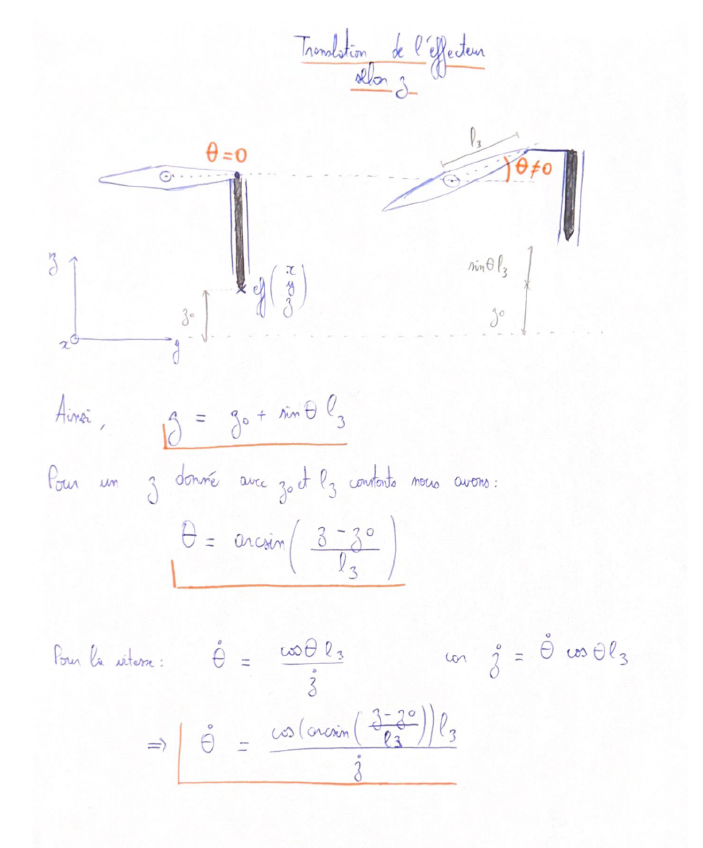

Calcul nécessaire : Soit L la distance entre axe palonnier/cylindre, O l'angle de rotation dans le sens inverse trigo : alors z = Lsin(O) et x = Lcos(O).

28/02/2024

Lors de cette séance, nous avons réalisé des tests de découpe laser. Lors de ces tests, nous nous sommes rendus compte que des pièces de 3 mm d'épaisseur manquaient de rigidité. Nous avons donc choisi d'utiliser principalement des pièces découpées au laser de 6 mm d'épaisseur. Après cette conclusion, nous avons donc dû réaliser des modifications sur la modélisation.

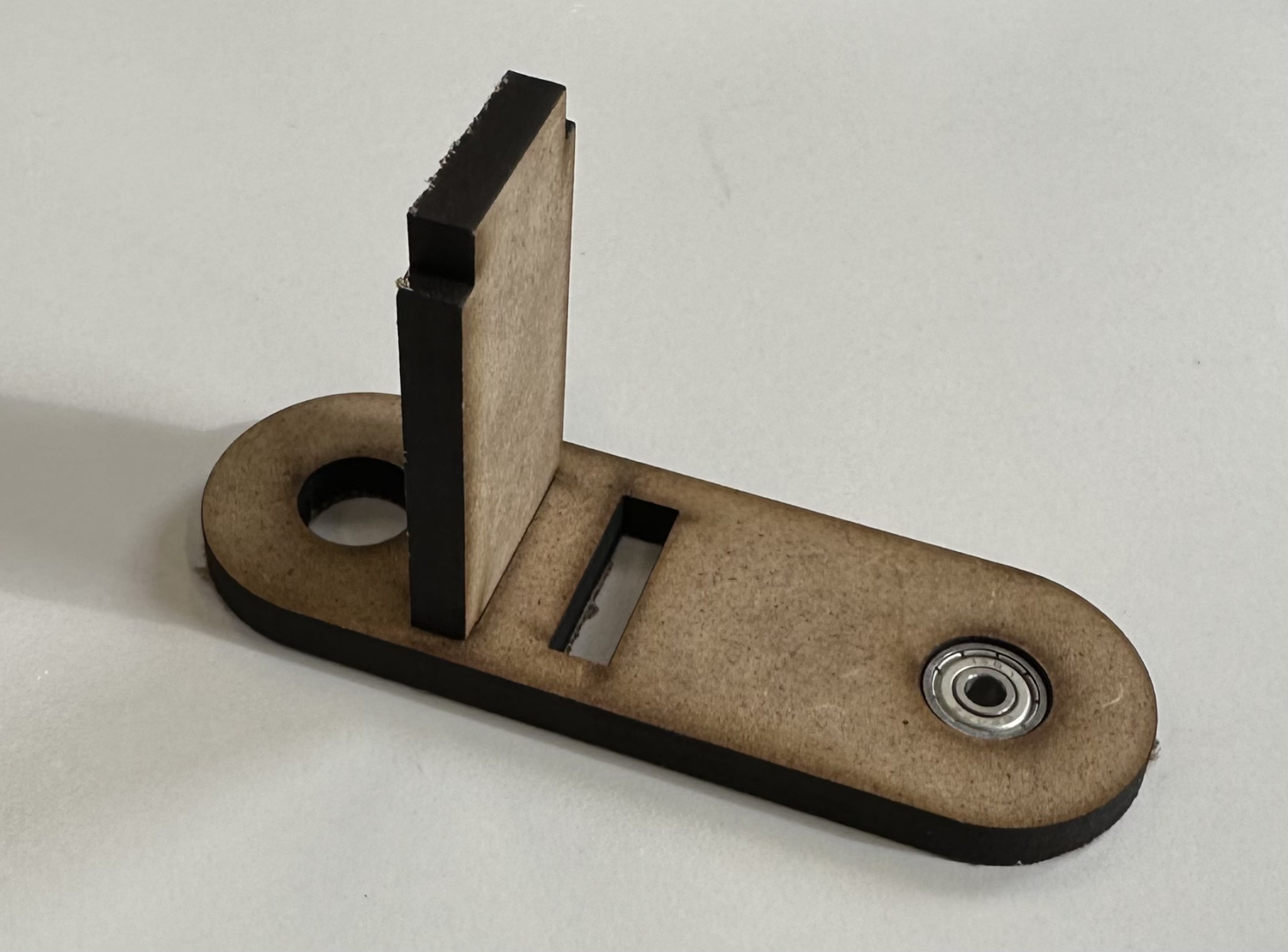

Toujours dans le cadre des tests de découpe laser, nous avons réalisé des essais sur les ajustements entre une bielle et un roulement, ainsi qu'entre deux bielles qui doivent être montées serrées. Voici une photo des pièces de tests assemblées avec le bon ajustement :

Toutes les cotes avec les ajustements sont à retrouver dans les fichiers SolidWorks.

03/07/2024

Lors de cette séance nous avons imprimé toutes les pièces de notre robot et entamé l'assemblage du robot. Les pièces emboités sont également collées avec de la colle à bois pour consolider le robot en plus du montage séré. En parallèle nous avons commencé à programmer la carte Arduino. Nous avons également réalisé quelques tests avec les moteurs pour prendre en main la programmation de ces derniers.

02/05/2024

Lors de cette séance nous avons terminé le montage du robot. Puis nous avons programmé les différentes fonctions pour remplir le cahier des charges. Nous avons également modifié le câblage en utilisant 2 boutons poussoirs au lieu de 5, rendant le tout plus compact. Ainsi on utilise un même bouton pour effectuer plusieurs fonctions en se servant du joystick en parallèle :

- Ligne continue : BOUTON 2

- Cercle continue : BOUTON 1

- Ligne pointillée : Joystick vers la droite puis maintenir BOUTON 2

- Cercle pointillé : Joystick vers la droite puis maintenir BOUTON 1

- Joystick : Joystick vers la gauche

- Monter / descendre l'effecteur : BOUTON 2

- Sortir du mode Joystick : BOUTON 1

No Comments