Système de détection de méthane CH4

Projet de régulation MUCI803 : Optimisation Et Contrôle Des Procédés

groupe J

-

Les membres du groupe :

Addou Mohammed Abderrahim (mohammed_abderrahim.addou@sorbonne-universite.fr) Aggouni Nihad (nihad.aggouni@sorbonne-universite.fr) Djamaa Abdelmounaim (abdelmounaim.djamaa@sorbonne-universite.fr) Djaoui Salaheddine (salaheddine.djaoui@sorbonne-universite.fr) Seba Nesrine (nesrine.seba@sorbonne-universite.fr)

-

Cursus: Master 2 Chimie Parcours Ingénierie Chimique

-

Date de début : septembre 2023

-

Date de fin : février 2024

Contexte

Durant nos manipulations dans les laboratoires au sein de notre université, nous avons observé l’absence d’un dispositif qui mesure la concentration maximale des gaz extrêmement inflammables notamment le méthane (CH4); un gaz inflammable et potentiellement dangereux pouvant être présent dans divers environnements. Ainsi, la détection précoce des concentrations élevées de CH4 par un système adéquat est cruciale pour la sécurité et la prévention des risques liés aux gaz.

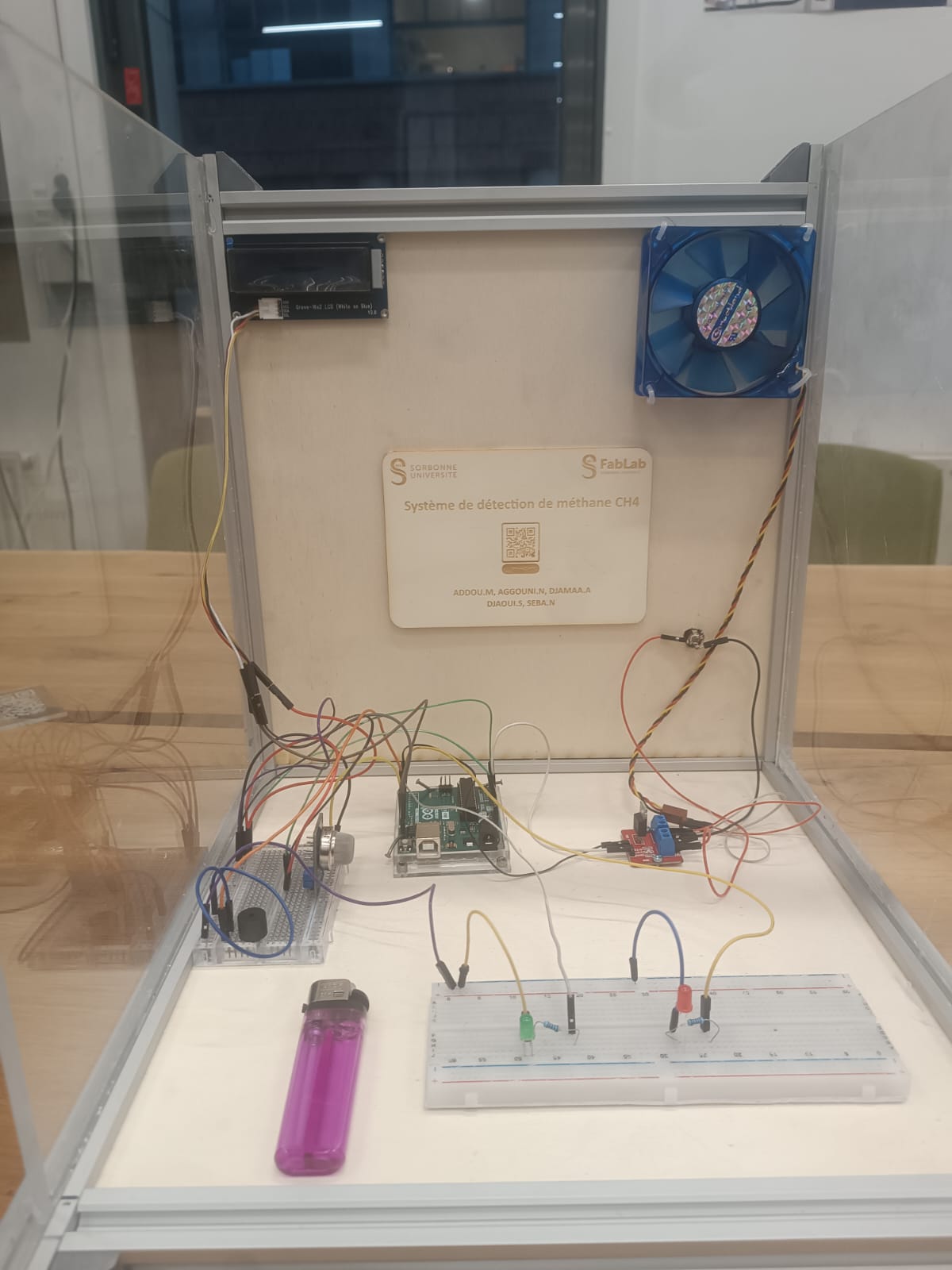

Notre projet vise à répondre à cette problématique et consiste à mettre en place un système de détection de méthane en utilisant le microcontrôleur Arduino et en combinant le capteur du gaz spécifique (MQ4) avec un dispositif d'affichage (LCD) et un ventilateur pour dégager l’excès de gaz .

Objectif

L'approche principale consiste à utiliser un capteur du gaz spécifique au méthane (MQ4), capable de fournir des données précises sur les concentrations de CH4 dans l'environnement. Le capteur sera connecté à une carte Arduino, agissant comme le cerveau du système, capable de traiter les informations en temps réel.

La concentration en temps réel (ppm) sera ensuite affichée sur un écran LCD avec l'indication de seuil (Normal; Danger; Très danger) selon sa valeur qui agira, quant à elle, sur la vitesse de rotation du ventilateur comme suit : plus le seuil est élevé, la vitesse de rotation du ventilateur augmente.

Notre système sera conçu pour être modulaire et extensible, permettant une intégration facile d'autres capteurs de gaz (MQ2; MQ135) ou des systèmes d'alerte en cas de détection de niveaux de méthane dangereux (Alerte SMS).

Matériels utilisés

Pour le support de notre projet, nous avons utilisé :

- 1 planche de CP peuplier 3mm (dimensions 300*600mm)

- 2 plaques de plexiglas (dimensions 300*600mm)

- colle à bois

- 4 colliers de serrage blanc

- Cutter

- Des vis

- Des clous

- Tenaille

Pour le volet Arduino :

- 1 Carte Arduino uno

- 3 Résistances 220 Ω

- 1 Écran LCD I2C

- 1 MOS module IRF520

- 1 Ventilateur DC 12V

- 1 Capteur MQ4

- 1 LED Rouge

- 1 LED Vert

- 1 Alarme piézo-électrique

- Prise DC Power Jack

- Câble d’alimentation externe 12V

- Bâton de colle

Machines utilisées

- Trotec Speedy 100

- Visseuse

- Perceuse

Etapes de conception

Étape 1

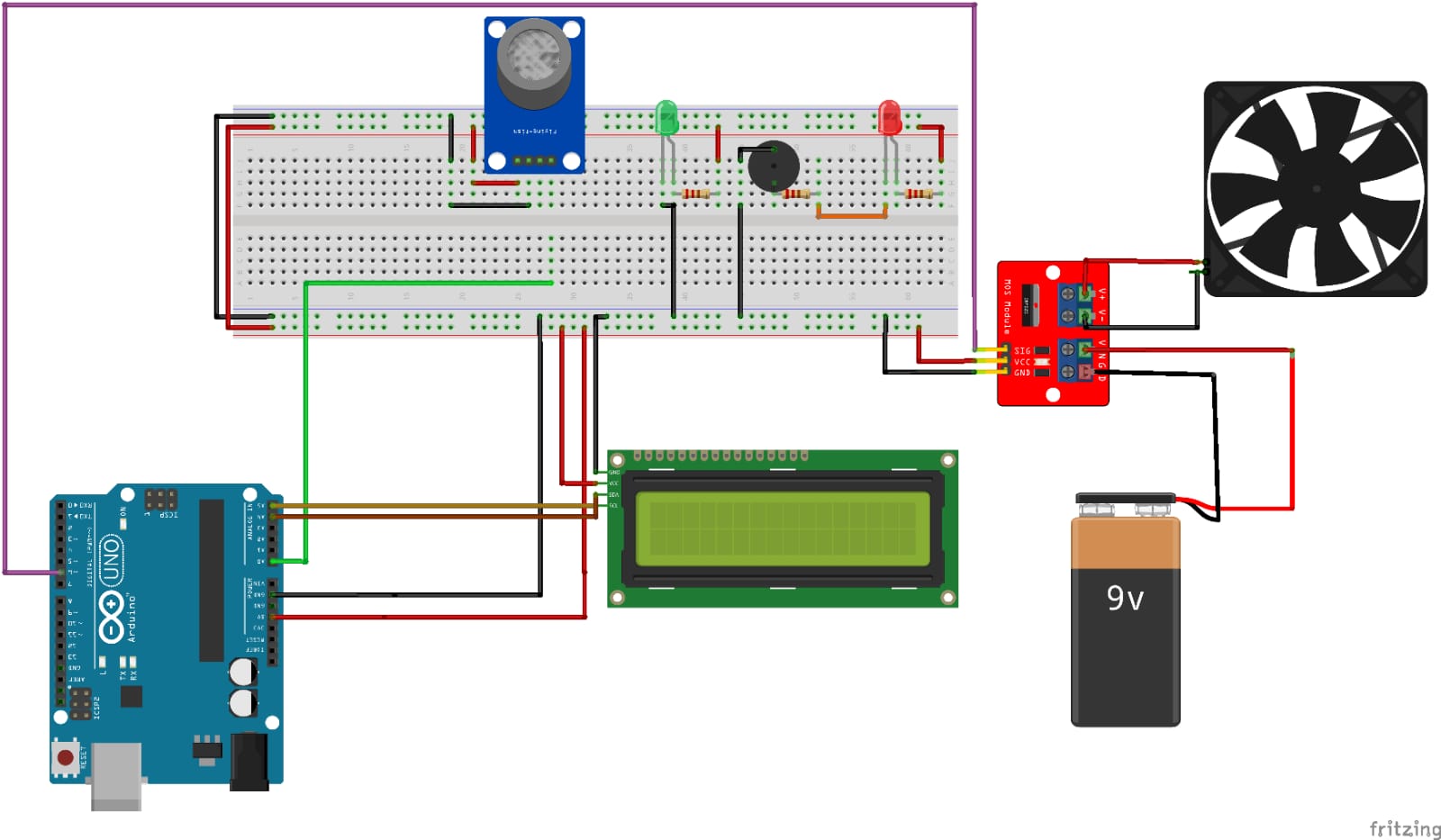

Après plusieurs échanges entre les membres du groupe, nous avons sélectionné l'idée de projet puis énuméré les composants nécessaires pour le concrétiser. Ensuite, à l'aide du logiciel Fritzing, nous avons créé un schéma détaillé du montage pour avoir une vision claire de la disposition des éléments.

Étape 2

En deuxième étape, nous avons élaboré le code et nous l'avons testé en l'associant au schéma dans un environnement simulé. Cela nous a permis de voir comment les composants interagissent virtuellement avant de passer à la phase de réalisation physique.

Étape 3

En dernière étape, nous avons construit l'enceinte et nous avons installé tous les composants en suivant le modèle de câblage préalablement élaboré. En fin, nous avons effectué quelques essais en utilisant un briquet.

Journal du bord

25/11/2023

Première réunion d'équipe, durant laquelle nous avons exploré différentes pistes de projet et établi une liste d'options. Parmi ces choix, le projet de "système de détection de méthane CH4" s'est démarqué, reflétant notre orientation vers une solution novatrice en matière de sécurité industrielle.

29/11/2023

Une deuxième réunion d'équipe a permis à notre équipe de compiler la liste complète des composants et de rédiger un document descriptif détaillé du projet. Cette démarche visait à fournir à la tutrice une vue approfondie du projet en vue de valider nos plans et de progresser vers sa mise en œuvre.

30/11/2023

L'obtention de la validation de la tutrice sur notre projet.

10/12/2023

Notre première séance au FabLab où nous avons pris le temps d'explorer toutes les machines disponibles et de comprendre leur principe de fonctionnement. Cette immersion nous a permis de nous familiariser avec les équipements du FabLab, jetant ainsi les bases pour les étapes à venir de notre projet. C'était un moment instructif où nous avons pu visualiser concrètement les possibilités offertes par ces machines et envisager comment les intégrer dans notre travail.

15/12/2023

La récupération de l'ensemble des dispositifs nécessaires et leur dépôt au FabLab.

19/12/2023

Une troisième réunion d'équipe a été faite à fin d'effectuer des recherches ensemble. Chacun a partagé ses découvertes, et des décisions ont été prises collectivement sur les différentes parties du projet. A la fin, un plan détaillé pour les prochaines étapes a été établi.

22/12 2023

Lors de notre troisième séance au FabLab, nous avons assemblé les supports que nous avions récupérés plus tôt dans la journée. Pendant cette session, nous avons également travaillé sur plusieurs schémas de câblage, en testant différentes façons de connecter les parties de notre projet. On a configuré le schéma optimal sur Fritzing.

Cette séance a été vraiment importante pour améliorer notre compréhension pratique des composants et a marqué une grande avancée dans la réalisation de notre projet au sein du FabLab.

Les vacances de Noël 2023

Notre équipe s'est investie dans le travail sur le code de notre projet. Après plusieurs recherches approfondies, nous avons réussi à construire un code complet pour notre système.

le code:

#include <Wire.h>

#include <rgb_lcd.h>

rgb_lcd lcd;

const int colorR = 255;

const int colorG = 0;

const int colorB = 0;

int buzzer = 7;

int LEDR = 4;

int LEDV = 13;

int MQ4 = A0;

int Fan = 3;

int gasvalue;

void setup() {

pinMode(buzzer, OUTPUT);

pinMode(LEDR, OUTPUT);

pinMode(LEDV, OUTPUT);

pinMode(Fan, OUTPUT);

pinMode(MQ4, INPUT);

lcd.begin(16, 2);

lcd.setRGB(colorR, colorG, colorB);

lcd.setCursor(0,0);

lcd.print("Sorbonne U");

delay(1000);

lcd.setCursor(0,1);

lcd.print("CI 803");

digitalWrite(buzzer, HIGH);

digitalWrite(LEDR, HIGH);

digitalWrite(LEDV, HIGH);

analogWrite(Fan, 255);

delay(5000);

lcd.clear();

lcd.setCursor(0,0);

lcd.print("System ON");

delay(5000);

digitalWrite(buzzer, LOW);

digitalWrite(LEDR, LOW);

digitalWrite(LEDV, LOW);

lcd.setCursor(0,1);

lcd.print("Calibration");

digitalWrite(LEDV, HIGH);

delay(2000);

digitalWrite(LEDV, LOW);

delay(1000);

digitalWrite(LEDV, HIGH);

delay(2000);

digitalWrite(LEDV, LOW);

delay(1000);

digitalWrite(LEDV, HIGH);

delay(2000);

digitalWrite(LEDV, LOW);

lcd.clear();

delay(100);

lcd.setCursor(0,0);

lcd.print("Calibration");

lcd.setCursor(0,1);

lcd.print("Complete");

delay(2000);

}

void loop() {

int gasvalue = analogRead(MQ4);

lcd.setCursor(0,0);

lcd.print("GAS Level:");

lcd.setCursor(10,0);

lcd.print(gasvalue);

lcd.setCursor(13,0);

lcd.print("ppm");

if (gasvalue <= 250)

{

analogWrite(Fan, 51) ;

lcd.setCursor(0,1);

lcd.print("NORMAL");

digitalWrite(buzzer,LOW);

digitalWrite(LEDR,LOW);

digitalWrite(LEDV,LOW);

}

else if (gasvalue <= 300)

{

lcd.setCursor(0,1);

lcd.print("DANGER");

digitalWrite(buzzer, HIGH);

digitalWrite(LEDR, HIGH);

digitalWrite(LEDV, LOW);

lcd.setCursor(0,1);

analogWrite(Fan, 128);

}

else if (gasvalue > 300)

{

lcd.setCursor(0,1);

lcd.print("VERY DANGER");

digitalWrite(buzzer, HIGH);

digitalWrite(LEDR, HIGH);

digitalWrite(LEDV, LOW);

lcd.setCursor(0,1);

analogWrite(Fan, 255);

}

delay(2000);

lcd.clear();

}

Les vitesses du ventilateur et leurs valeurs de PWM sont présentées dans le tableau suivant

| Concentration du gaz (ppm) |

Valeur PWM |

Vitesse du ventilateur (%) |

Seuil du danger |

| inférieure à 250 |

51 |

20 |

Normal |

| inférieure à 250 | 128 |

50 |

Danger |

| supérieure à 300 |

255 |

100 |

Very Danger |

22/01/ 2024

Lors de notre quatrième séance au FabLab, nous avons mis notre code à l'épreuve sur un schéma via Tinkercad. En le testant virtuellement, nous avons identifié des ajustements nécessaires et effectué des modifications pour optimiser son fonctionnement. Après plusieurs itérations, nous avons réussi à le faire fonctionner parfaitement dans l'environnement simulé.

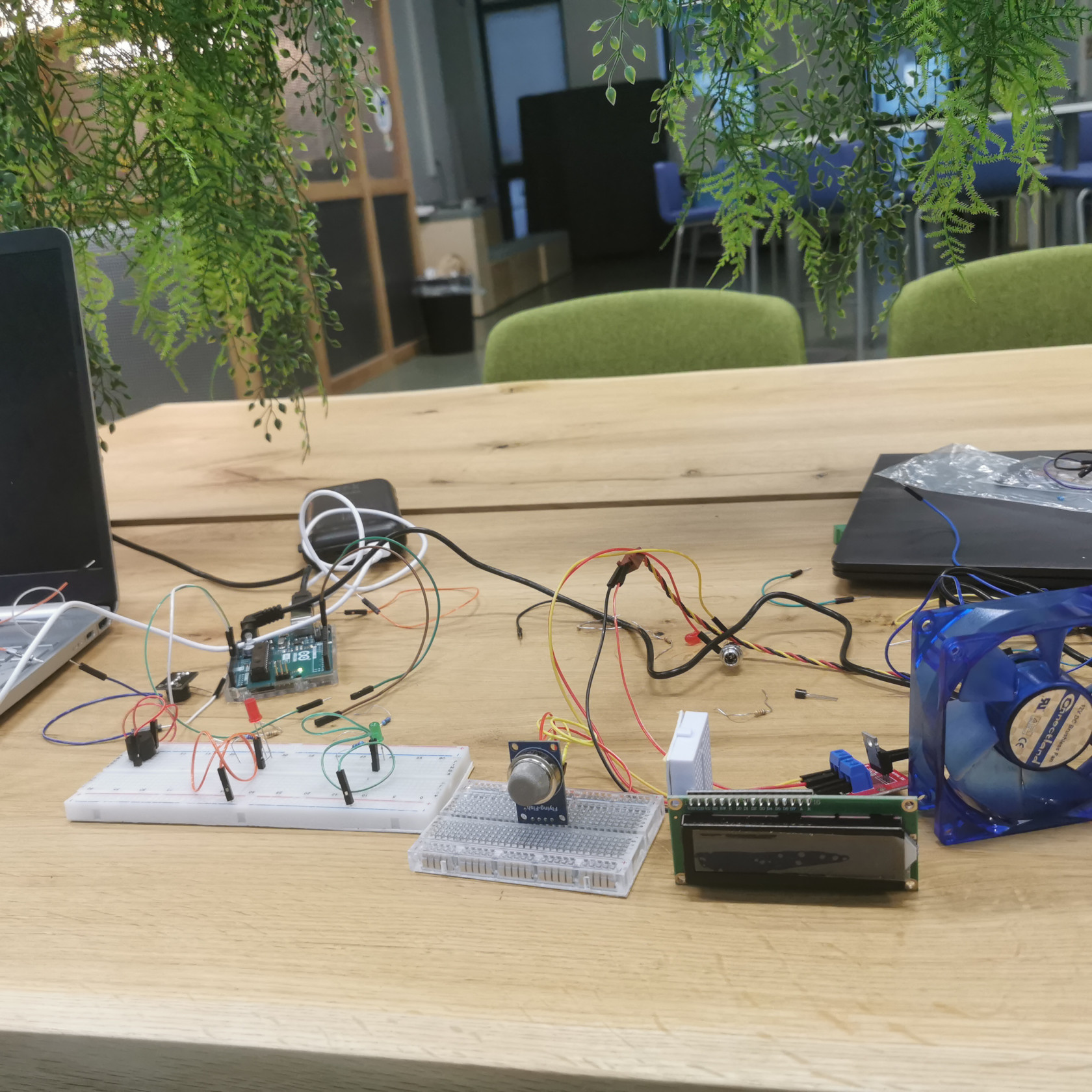

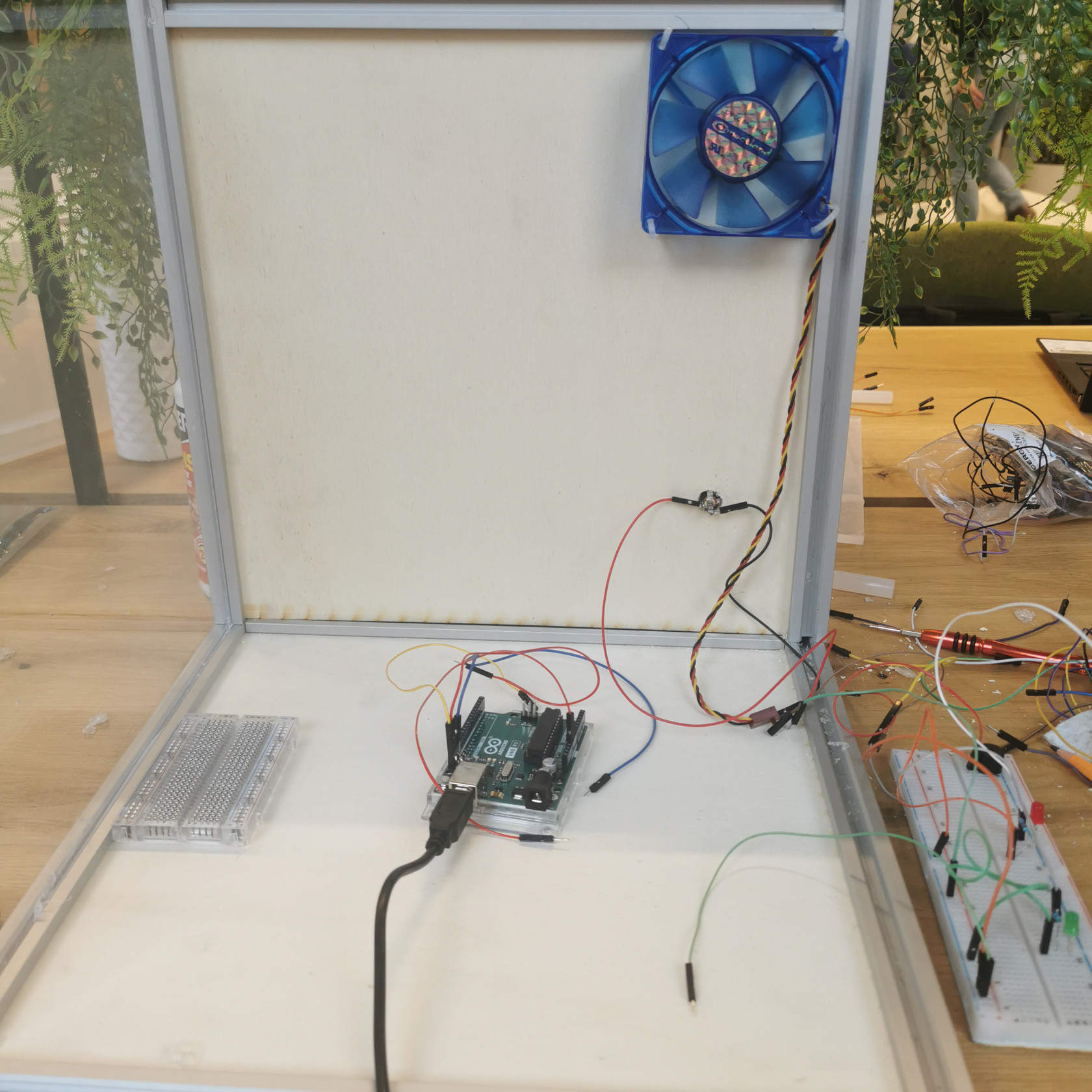

26/01/ 2024

Lors de notre cinquième séance au FabLab, nous avons franchi une étape majeure en réalisant le câblage entre les différents composants de notre projet. Cette session a été dédiée à l'assemblage physique, où nous avons connecté chaque élément selon le schéma que nous avions planifié.

Une fois le câblage terminé, nous avons testé le code que nous avions développé précédemment. Heureusement, le code a bien fonctionné lors de ces essais, marquant un moment de succès dans notre progression.

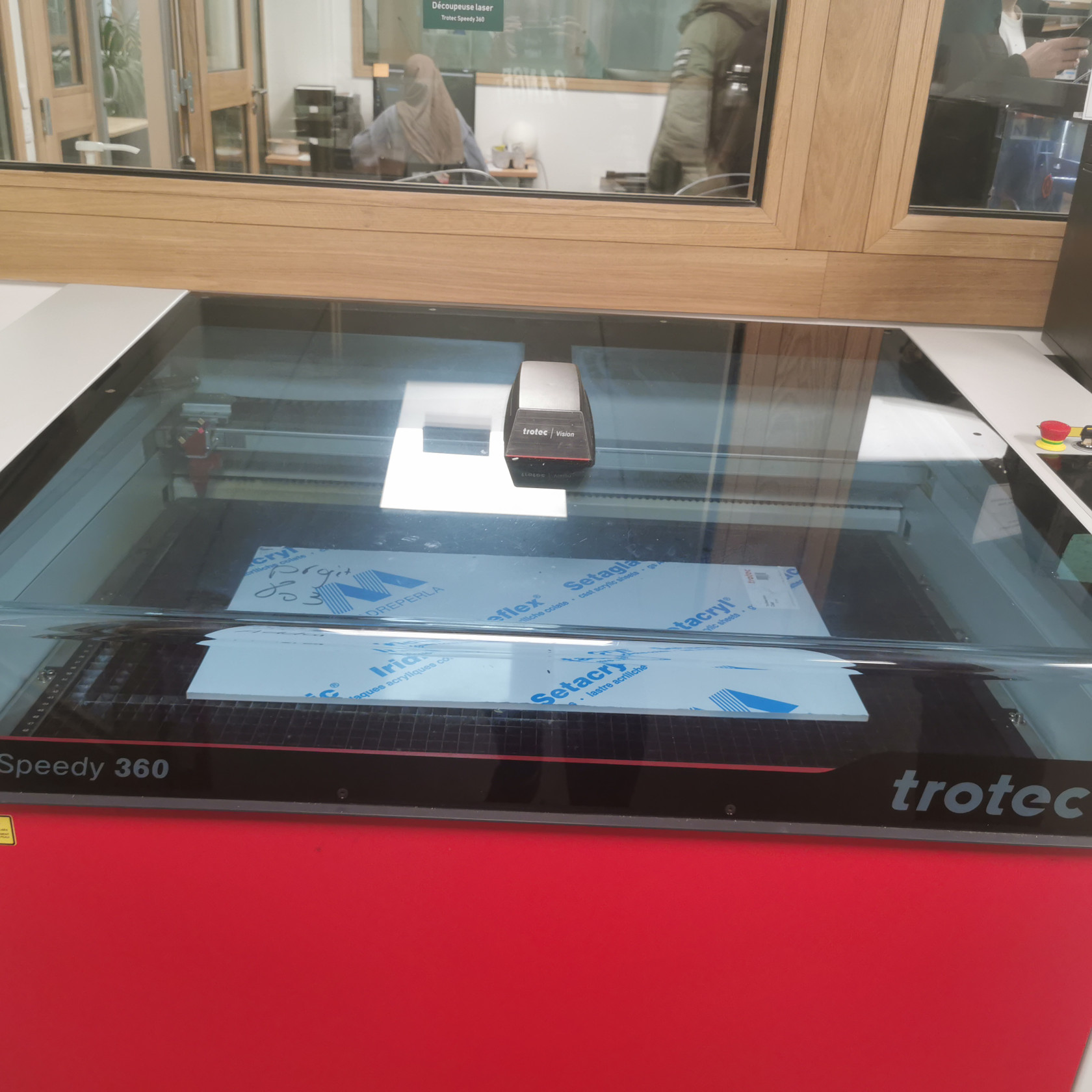

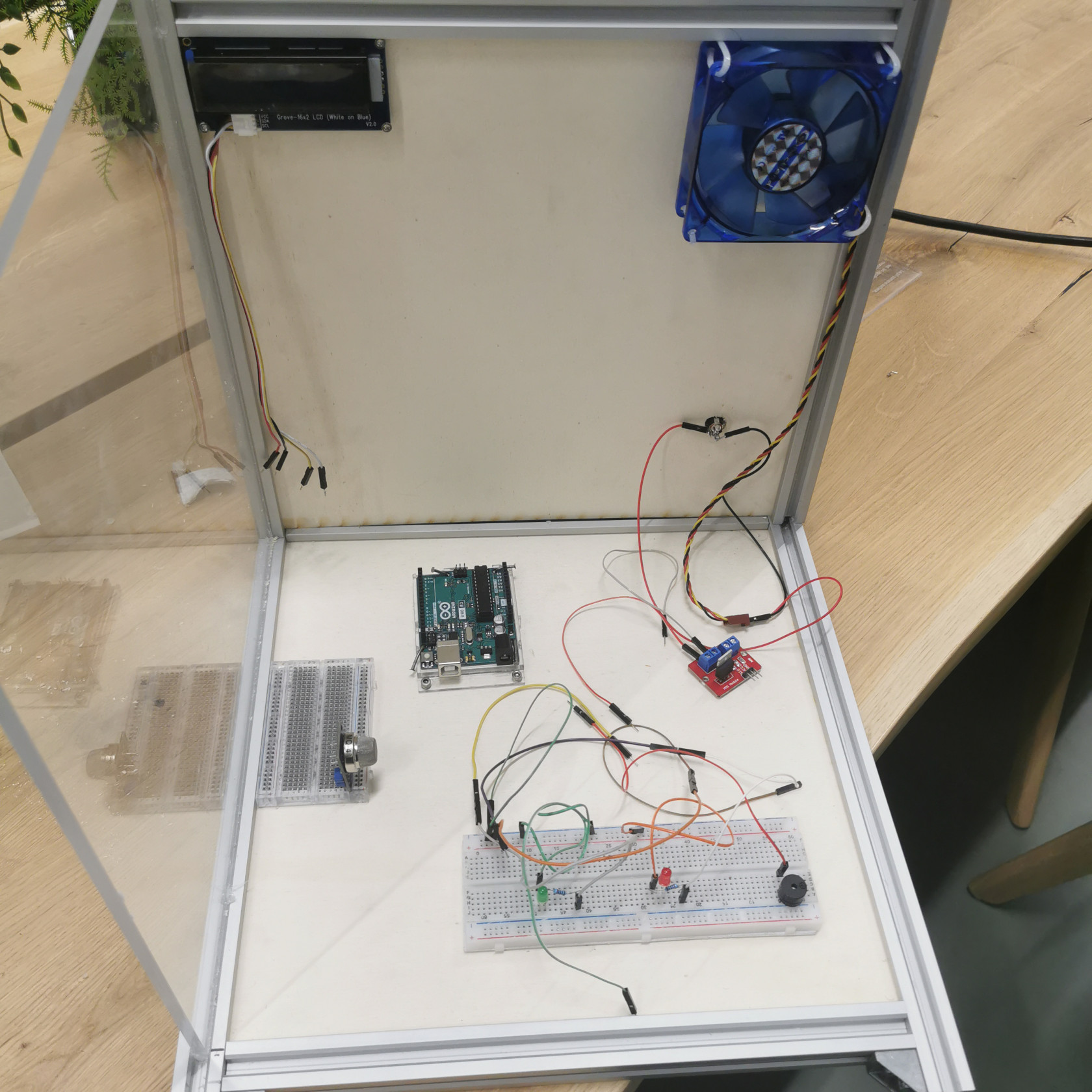

30/01/2024

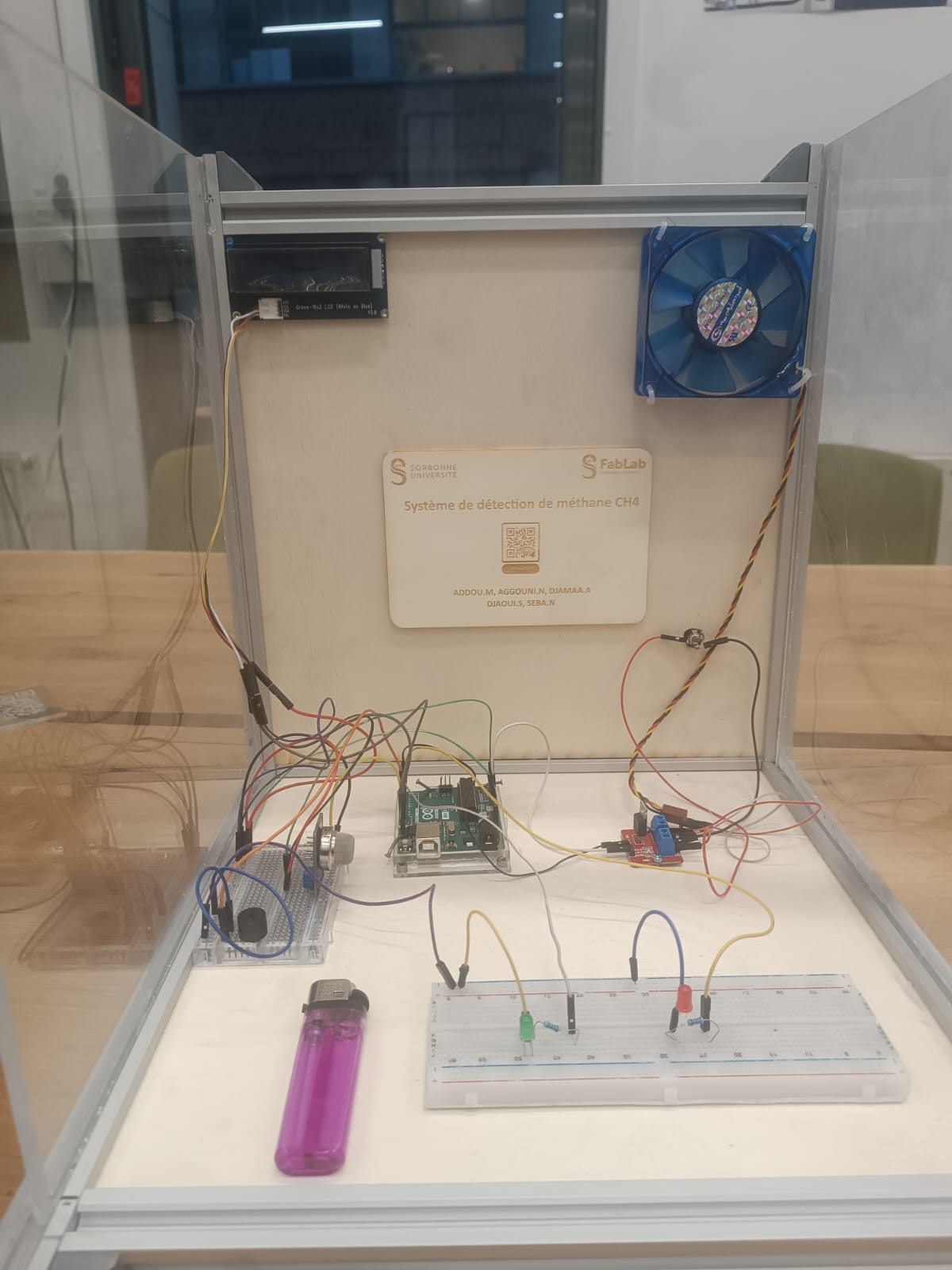

Lors de notre sixième séance au FabLab, nous avons atteint la phase finale de notre démarche ,le montage. Le processus a débuté par la découpe de deux plaques de plexiglas, lesquels ont été utilisés pour fermer les deux côtés de l'enceinte que nous avons conçue.

Ensuite, nous avons procédé à la fixation du ventilateur en perçant des trous dans la contre-plaque, utilisant des câbles pour assurer une fixation solide.

Un trou a été créé en dessous pour installer l'alimentation, assurant ainsi une accessibilité pratique.

L'écran a été positionné en haut de l'enceinte, fixé solidement par des vis. Pour le capteur, nous l'avons placé à l'entrée de l'enceinte sur une breadboard collée à la contre-plaque. À côté, deux LED, une verte et une rouge, avec l'alarme ont été fixées sur une autre breadboard. Et au cœur de tous les composants, nous avons installé l'Arduino, le fixant avec des vis pour assurer sa connexion à tous les autres éléments.

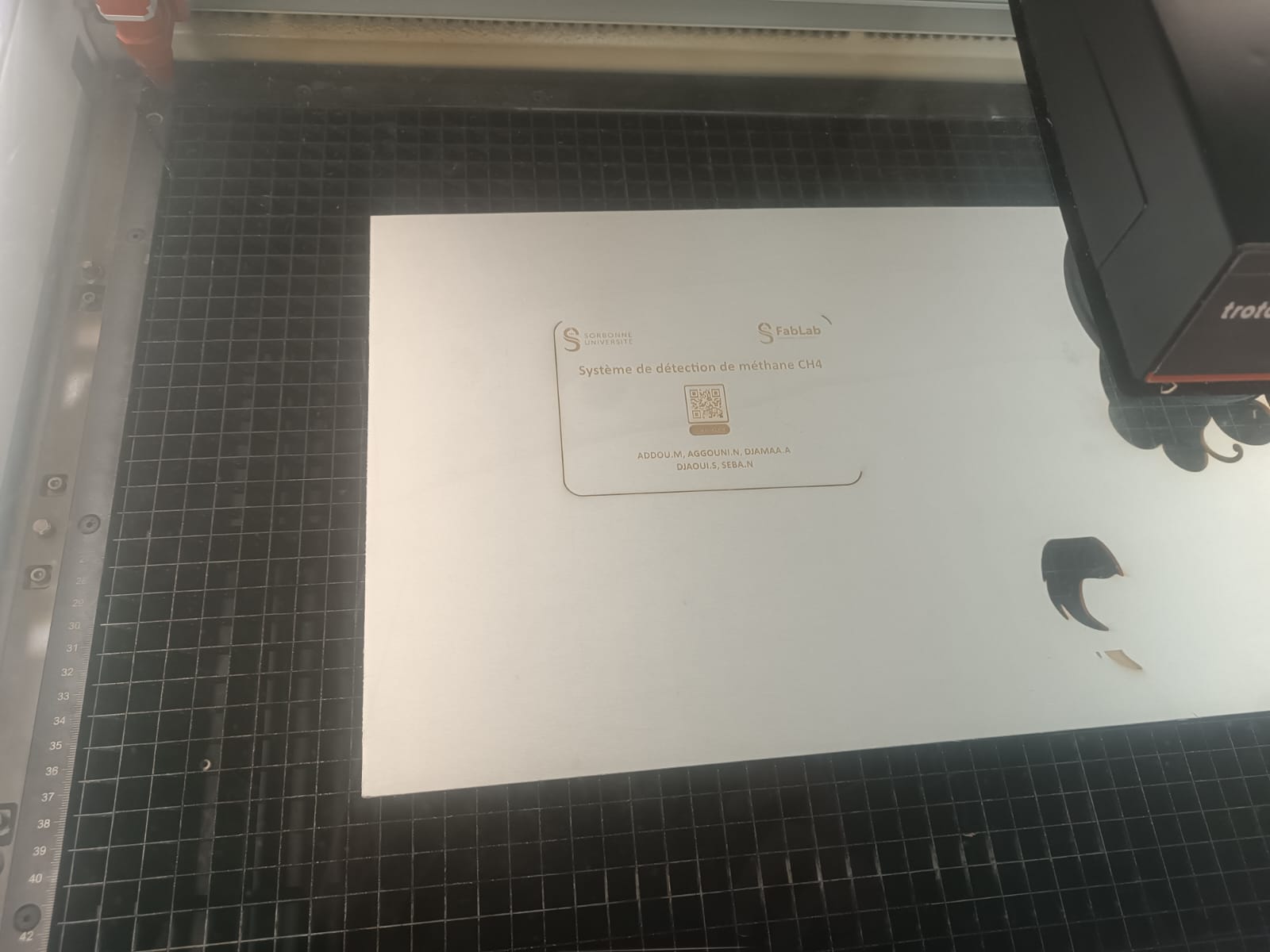

01/02/2024

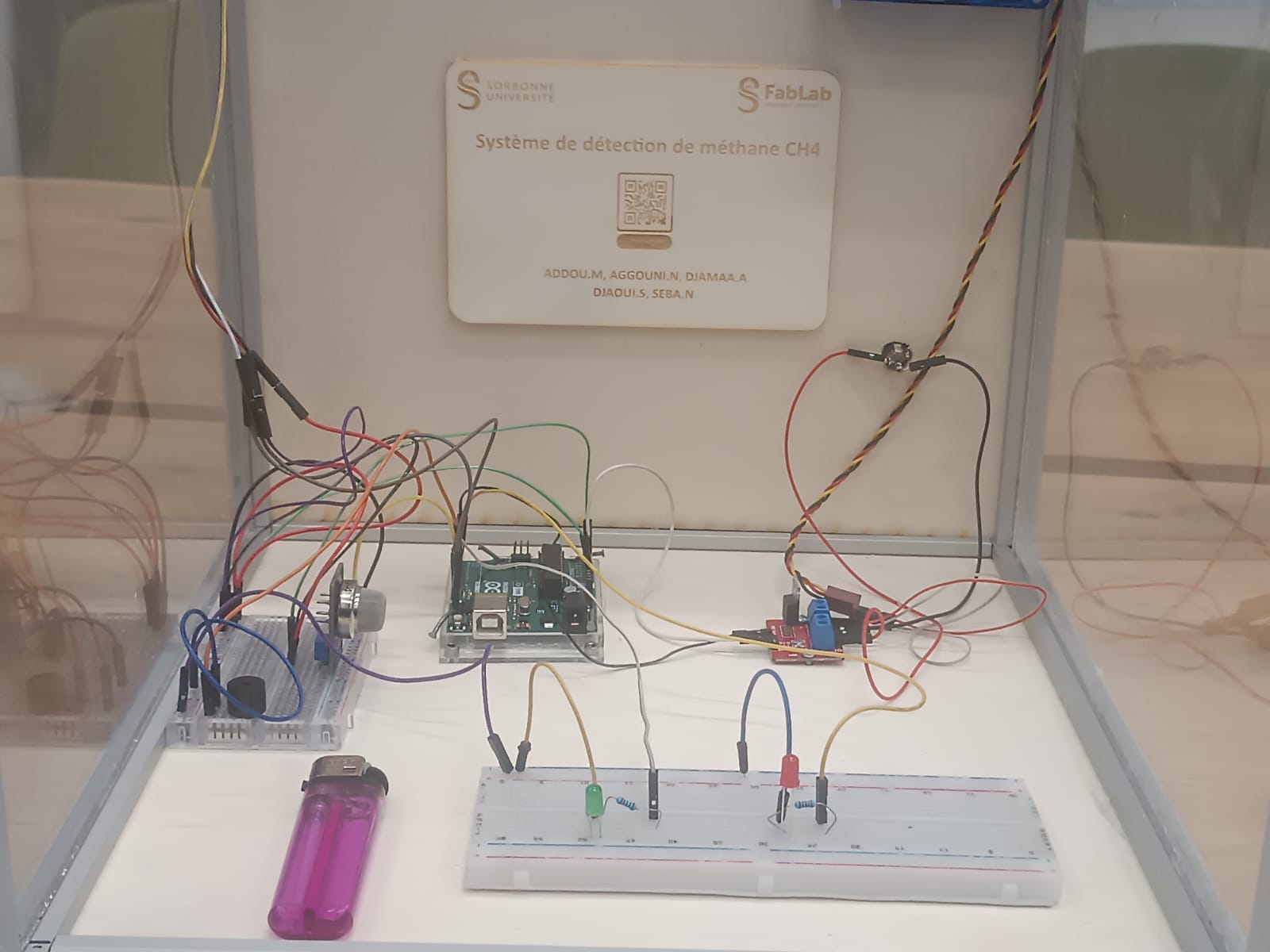

Lors de notre dernière séance au FabLab, nous avons débuté en créant une plaque imprimée contenant les noms des membres de l'équipe, le titre du projet et le code QR menant à notre wiki. Cette plaque a été d'abord conçue sur un logiciel (Inkscape) avant d'être imprimée à l'aide d'une graveuse.

Ensuite, nous avons fixé cette plaque sur le même côté que le ventilateur , puis on a connecté tous les câbles reliant les différents composants entre eux, et nous avons également testé le fonctionnement du système en utilisant un briquet contenant du CH4.

et voici notre présentation finale de projet :

Nous avons finis la séance avec une présentation détaillée de notre projet à notre professeur. Nous avons partagé tous les aspects de notre travail, y compris les détails du montage, les essais effectués, et les résultats obtenus. Cette étape marquante a été l'occasion de mettre en lumière notre progression, les défis surmontés, et les réussites de notre projet, clôturant ainsi notre expérience enrichissante au FabLab.

![IMG_20240130_145314[1].jpg](https://wiki.fablab.sorbonne-universite.fr/BookStack/uploads/images/gallery/2024-02/scaled-1680-/img-20240130-1453141.jpg)

![IMG_20240130_150134[1].jpg](https://wiki.fablab.sorbonne-universite.fr/BookStack/uploads/images/gallery/2024-02/scaled-1680-/img-20240130-1501341.jpg)

![IMG_20240130_150126[1].jpg](https://wiki.fablab.sorbonne-universite.fr/BookStack/uploads/images/gallery/2024-02/scaled-1680-/img-20240130-1501261.jpg)

No Comments