Gravure d'un circuit avec la SRM-20

Cette documentation décrit le processus de production d'un circuit électronique (PCB) avec la fraiseuse SRM-20 de Roland. On part ici du principe que le circuit a déjà été conçu avec KiCAD ou un autre logiciel similaire.

Pour usiner le circuit nous allons avoir besoin d'un export au format Gerber de la face avant, du contour et éventuellement du plan de perçage.

Pour ce le tutoriel nous allons usiner le Miniduino, une carte de développement avec le microcontrôleur SAMD11C. Pour suivre le tutoriel vous pouvez utiliser vos propres fichiers ou télécharger le contenu du projet.

Pour plus de détails sur le processus de production et d'autres techniques, consultez la documentation de Chloé Laurent (certaines photos utilisées plus bas en sont issues).

Configuration de la gravure avec FlatCAM

Pour générer le parcours d'outil de la fraiseuse, nous allons utiliser le logiciel libre FlatCAM. Au fablab c'est la version 8.991 qui est installée. Sur les versions plus récentes, des menus ou fenêtres peuvent être organisées de manière légèrement différente mais les paramètres sont les mêmes.

Sur l'ordinateur du fablab les paramètres des différentes opérations sont a priori déjà bien renseignés, mais il est important de toujours bien vérifier !

Isolation des pistes

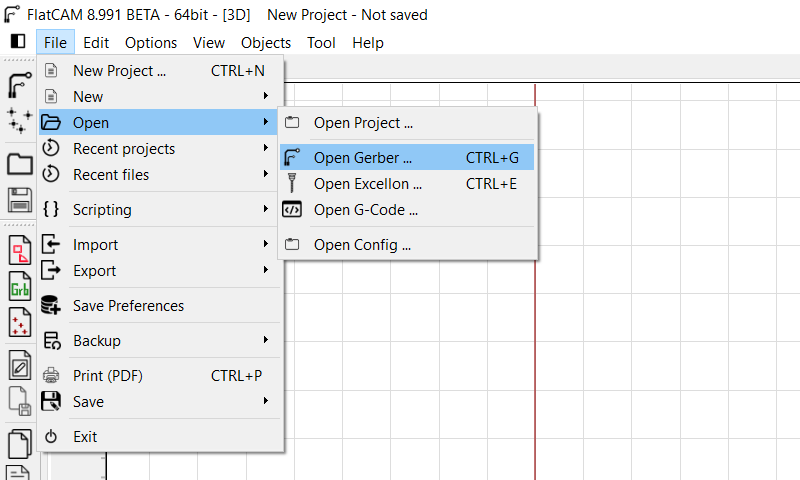

1. Ouvrir tous les fichiers Gerber dans FlatCAM (le plan de perçage sera au format Excellon).

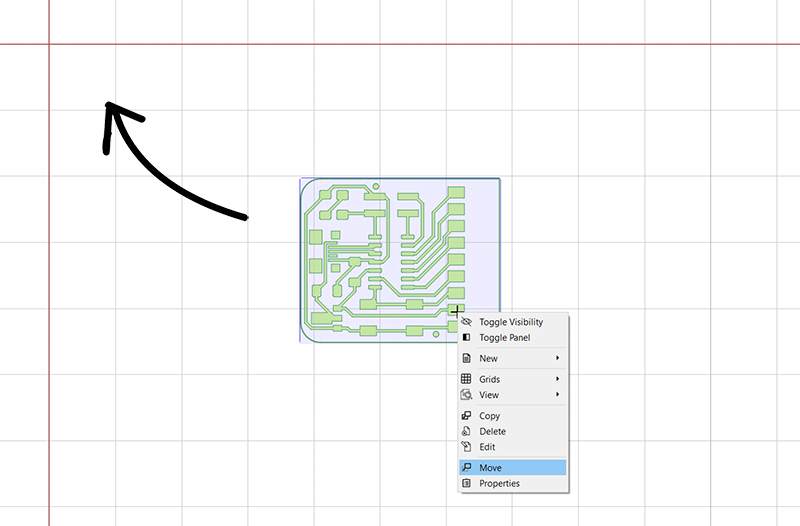

2. Tout sélectionner avec la souris, dans le menu contextuel (clic droit) sélectionner "déplacer", faire un clic gauche simple puis déplacer le circuit pour le rapprocher de l'origine.

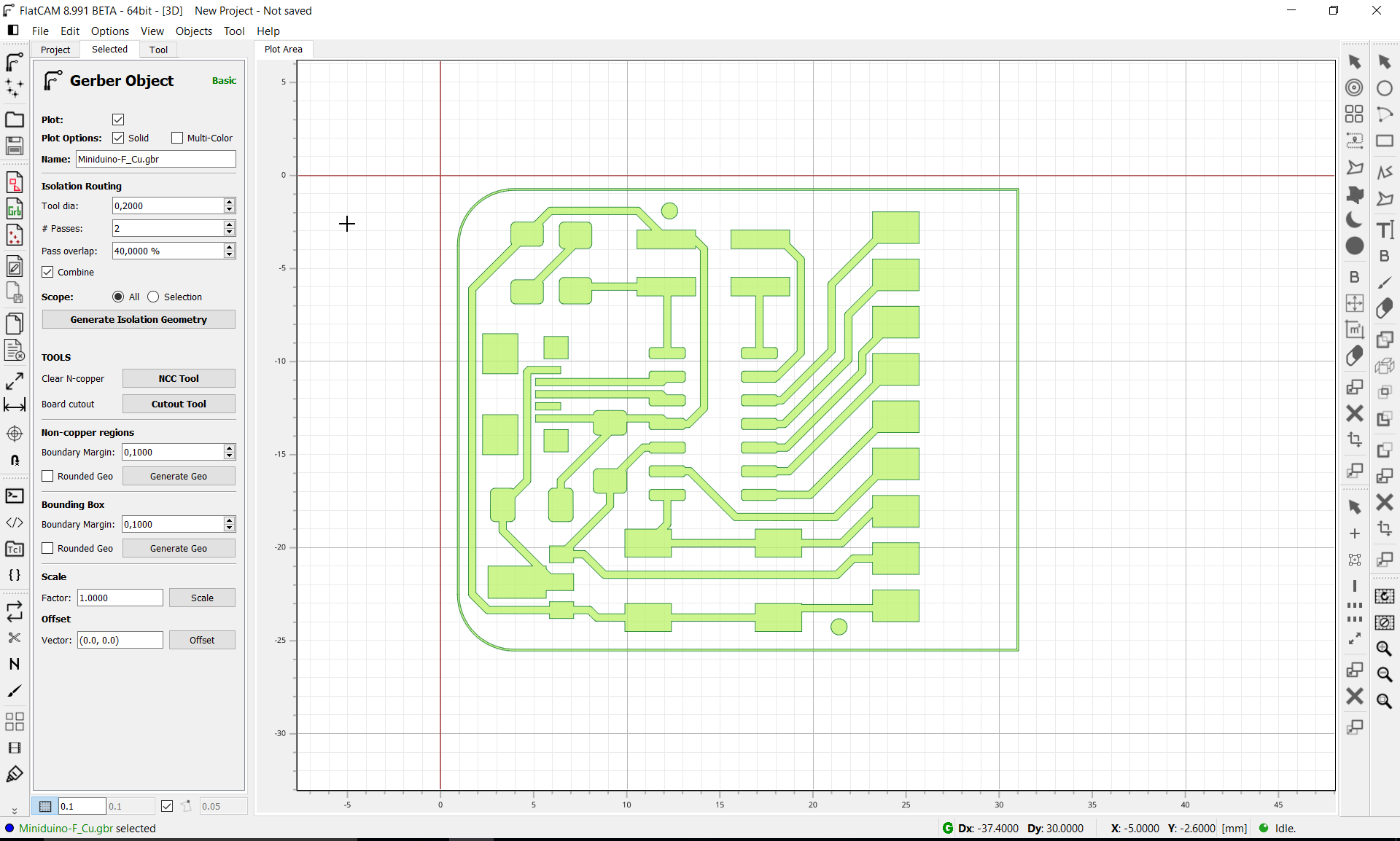

3. Double-cliquer sur le fichier Gerber de la face avant et s'assurer que les valeurs soient les mêmes que ci-dessous :

Tool dia : 0.2mm

# Passes : 2 (nombre de passages de la fraises autour des pistes)

Pass overlap : 40% (pourcentage de recouvrement entre 2 passes)

☑ Combine (combine toutes les passes en un seul fichier)

Puis cliquer sur "Generate Isolation Geometry"

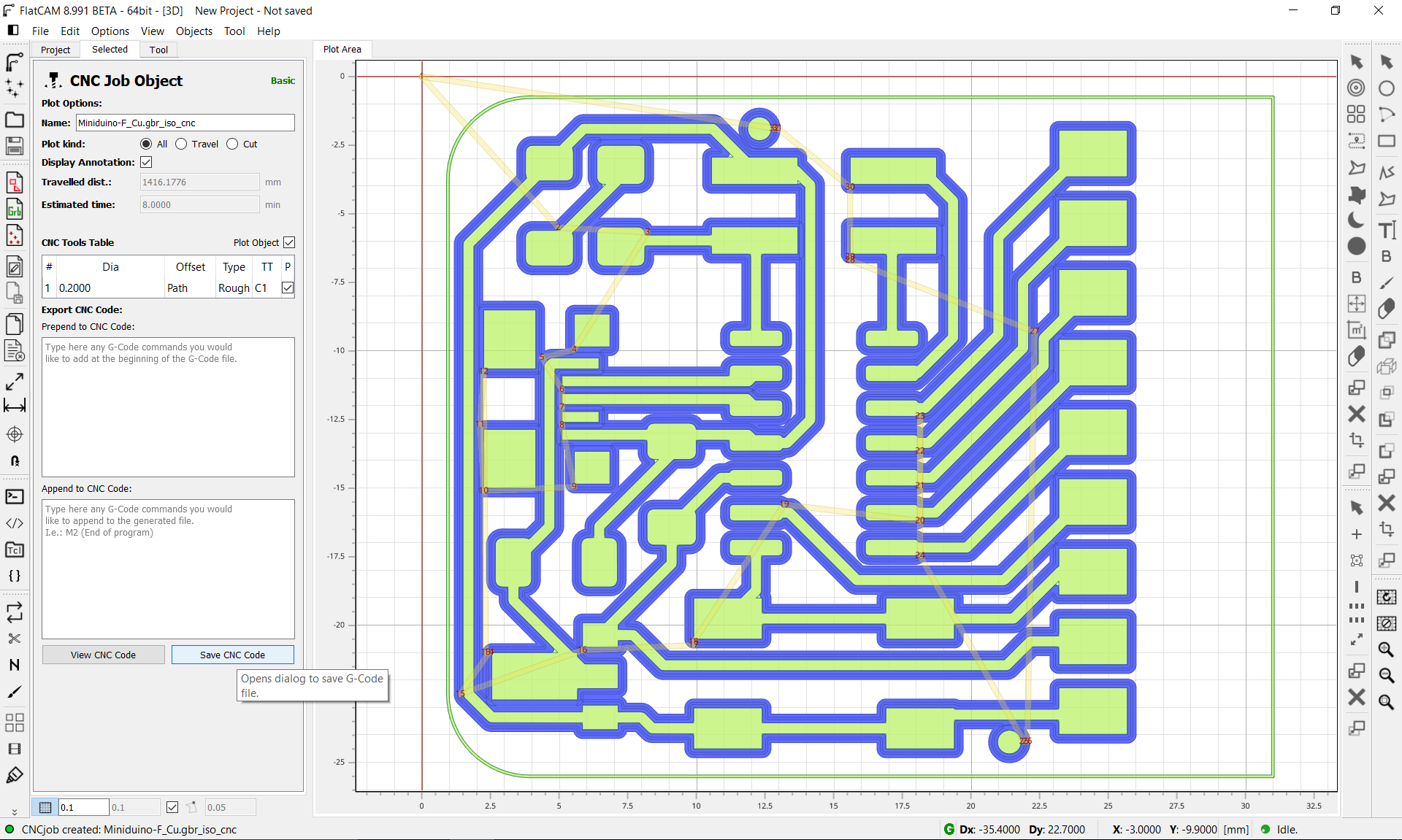

4. Sur l'écran suivant les traces rouges représentent le parcours de l'outil. On va maintenant générer le GCODE qui va plus tard être envoyé à la machine. Vérifier que les paramètres suivants sont bien rentrés :

Cut Z : -0.06 mm

Travel Z : 2

End move Z : 15

Feedrate X-Y : 180 mm/min

Feedrate Z : 100 mm/min

Spindle speed : 8000 tours/min

Puis cliquer sur "Generate CNC object" et enregistrer le fichier.

Inspecter le résultat et s'assurer que tous les pads et toutes les pistes sont bien isolés par le parcours de la fraise. S'il n'y a pas de trait bleu c'est que la fraise ne passe pas et il faudra retourner dans KiCAD pour faire de la place.

Nettoyage du cuivre inutilisé

Cette partie est optionnelle, mais elle facilite la soudure des composants par après. Cette étape ne s'applique pas non plus si le circuit comporte un plan de masse.

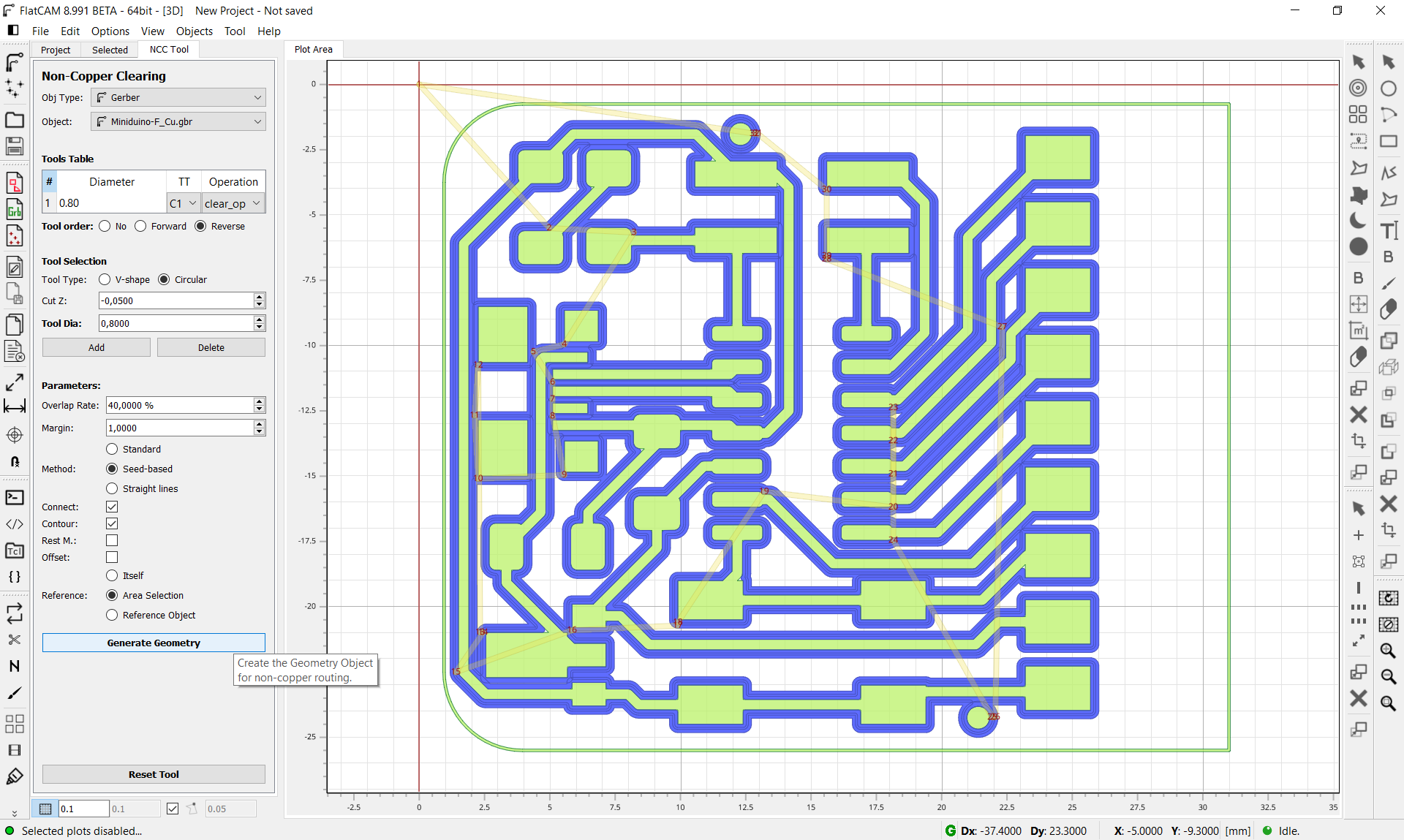

1. Double-cliquer sur le fichier Gerber de la face avant du circuit puis sur le bouton NCC tool.

2. Vérifier les paramètres ci-dessous puis cliquer sur "Generate Geometry".

Object : sélectionner la face avant du circuit

Cut Z : -0.05 mm

Tool dia : 0.8 mm

Overlap rate : 40%

Margin : 1

Method : Seed based

Reference : Area selection

Comme on a choisi "Area selection", le logiciel va demander de sélectionner le point de départ de la zone à couvrir (le coin supérieur gauche dans notre cas) puis le point final (le coin inférieur droit). Ensuite faire un clic droit pour valider la zone et passer à l'écran suivant.

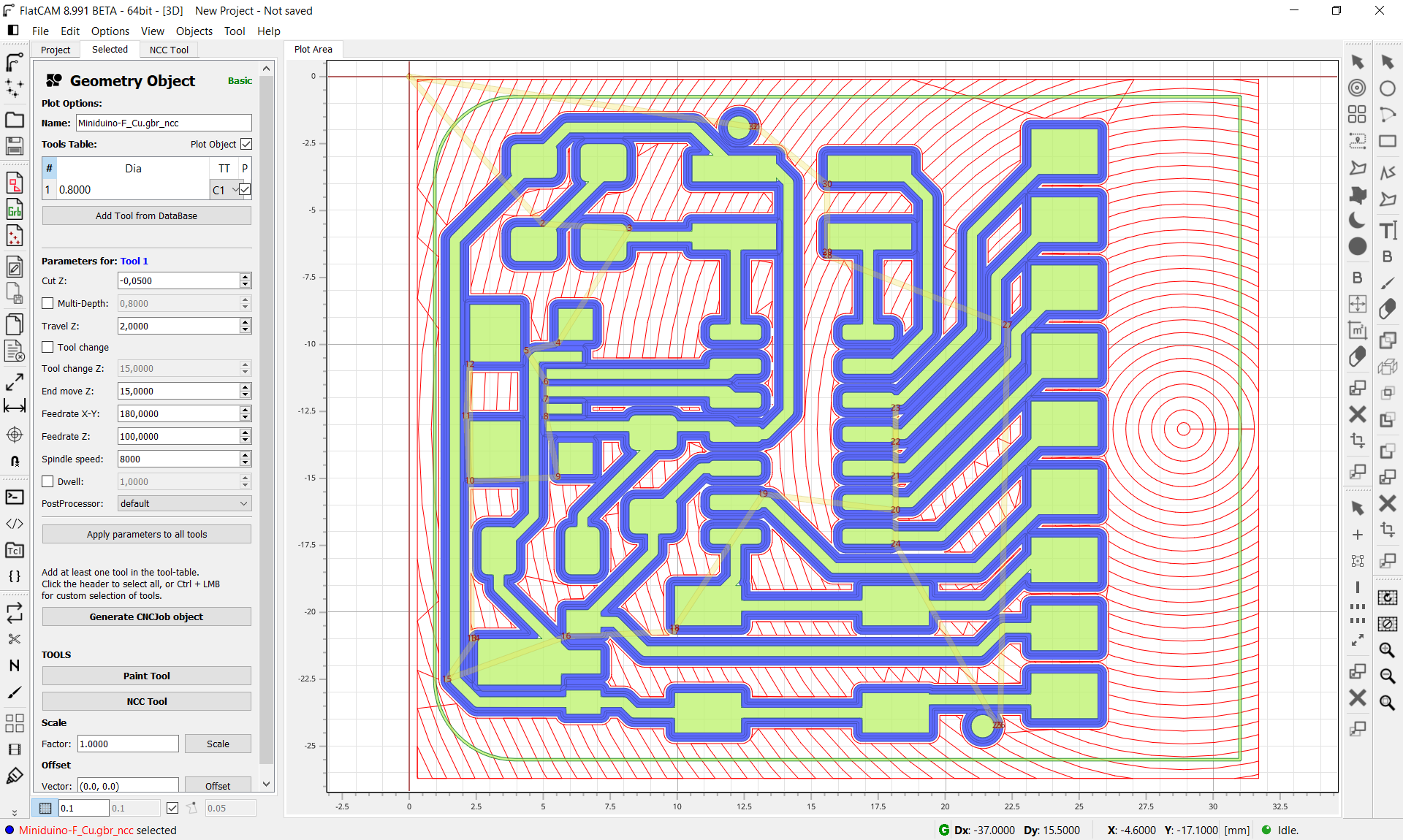

3. Vérifier les paramètres ci-dessous, cliquer sur "Generate CNC object" et sur l'écran suivant, enregistrer le fichier.

Cut Z : -0.05 mm

Travel Z : 2 mm

End move Z : 15 mm

Feedrate X-Y : 120 mm/min [contrairement aux paramètres par défaut]

Feedrate Z : 100 mm/min

Spindle speed : 8000 tours/min

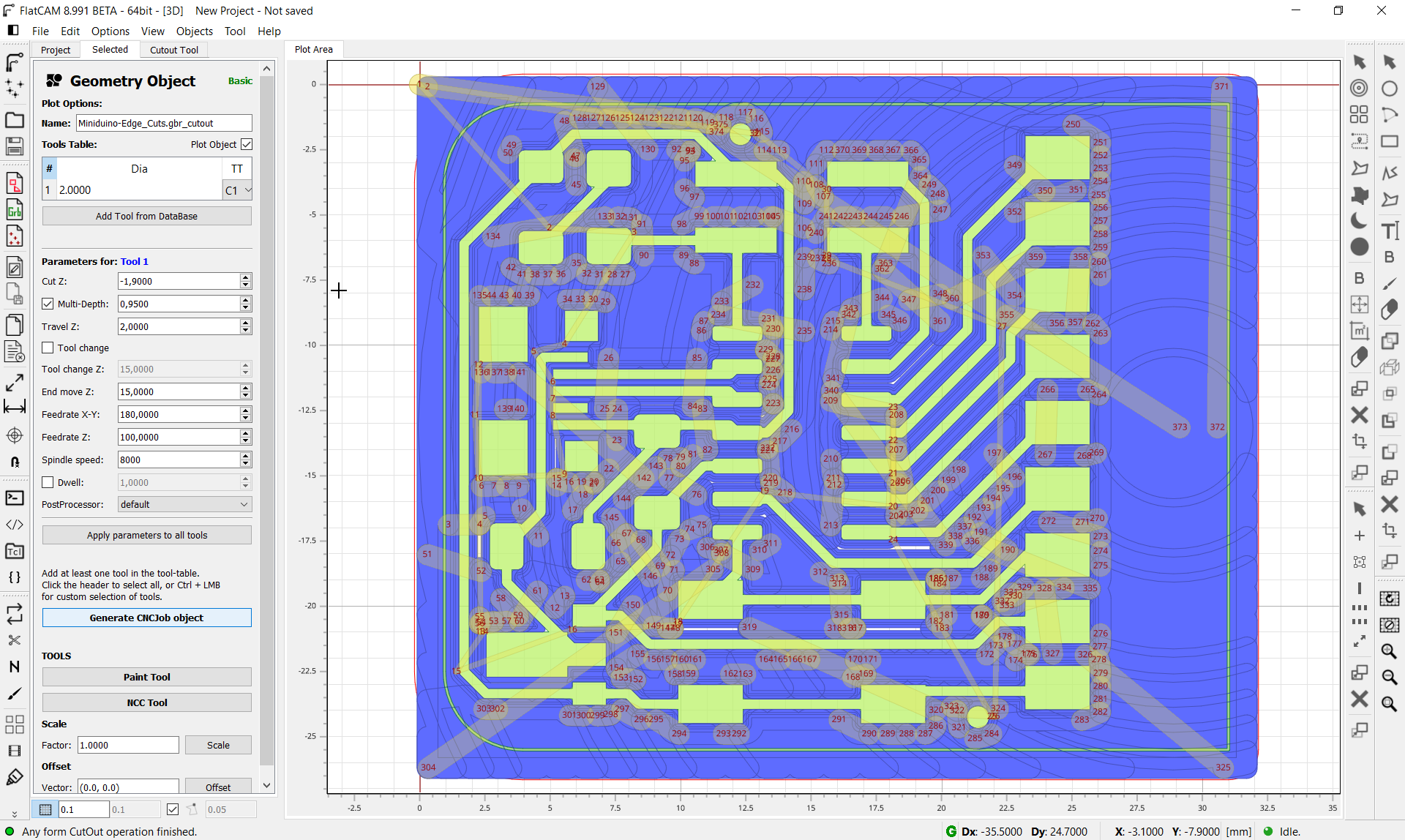

Découpe du PCB

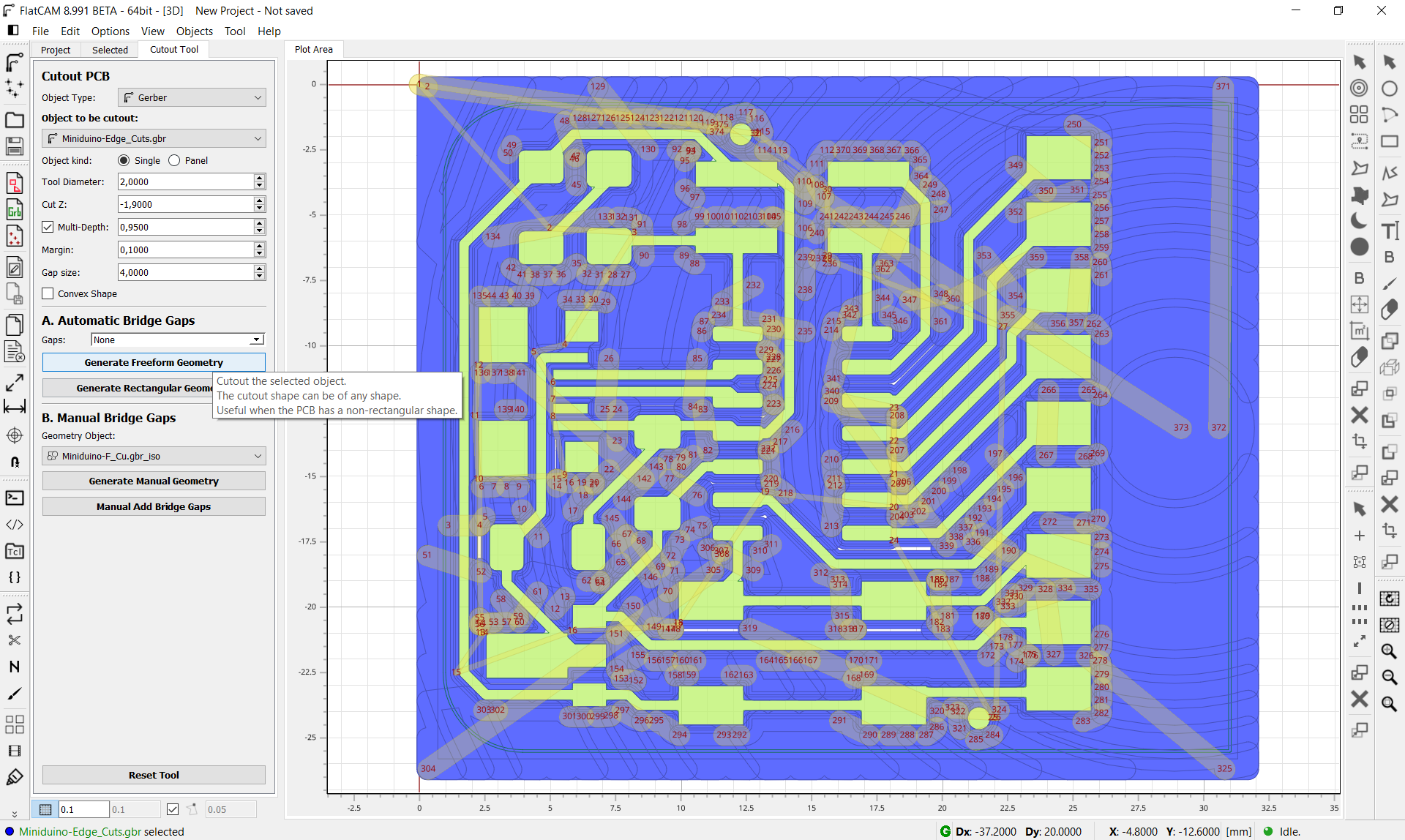

1. Double-cliquer sur le fichier Gerber du contour du PCB puis sur le bouton Cutout tool.

2. Vérifier les paramètres ci-dessous, puis cliquer sur Generate Freeform Geometry.

Tool Diameter : 2 mm

Cut Z : -1.9 mm (c'est légèrement plus que l'épaisseur réelle du PCB)

☑ Multi-depth : 0.95 mm (pour faire 2 passes)

Si le PCB est fixé sur le martyr avec du scotch double-face, il ne doit pas y avoir de "Gaps".

3. Le logiciel génère un nouvel objet Geometry mais ne bascule pas dans le nouvel écran. Il faut double-cliquer sur l'objet Geometry généré, vérifier les paramètres ci-dessous, puis cliquer sur Generate CNC object et enregistrer le fichier GCODE.

Cut Z : -1.9 mm

☑ Multi-depth : 0.95 mm

Travel Z : 2 mm

End move Z : 15 mm

Feedrate X-Y : 180 mm/min

Feedrate Z : 100 mm/min

Spindle speed : 8000 tours/min

Nos fichiers de configuration sont prêts, passons aux réglages de la machine et à l'usinage.

Usinage du PCB sur la Roland SRM-20

Les fraises et forêts utilisés pour usiner un PCB sont fragiles et chers. Manipuler avec précautions !

Fixer le cuivre sur le martyr

Souvent il y aura déjà une plaque de cuivre en place dans la machine. Sauter cette étape si c'est le cas.

1. Garder le capot fermer et allumer la machine. Le bouton se trouve sur le dessus de la machine, au fond à droite. Attendre que la machine se soit réinitialisée avant d'ouvrir le capot.

2. Prendre une plaque de cuivre de la bonne dimension (18x13 cm max). Demander à un fabmanager si besoin de découper une plaque.

3. Déposer du scotch double-face sur l'intégralité de la plaque en faisant attention à ne pas faire de bulles. La machine va usiner à une profondeur de 0.06 mm, la moindre aspérité peut produire un dénivelé très important.

4. Bien dépoussiérer le martyr et coller la plaque dessus en appuyant bien partout.

Définir les origines

Cette étape est la plus délicate mais aussi la plus importante puisqu'un mauvais réglage peut faire rater tout l'usinage.

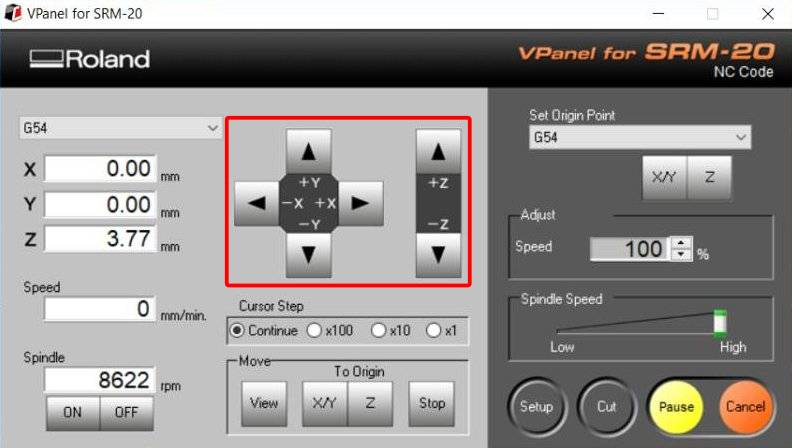

1. Sur l'ordinateur, lancer l'application VPanel.

2. Avec les flèches, déplacer le spindle au milieu pour pouvoir installer la fraise confortablement.

3. Prendre la fraise en V de 0.2 mm et l'insérer dans le mandrin. Elle doit tenir toute seule même sans avoir serré.

4. Positionner la fraise au-dessus de la partie du cuivre qui va être usinée. Avec les flèches, se rapprocher un maximum du cuivre. D'abord avec un mouvement continu, puis par incréments de 1 mm. A environ 1 mm du cuivre, prendre la fraise entre les doigts et la baisser pour lui faire toucher le cuivre.

5. Cliquer sur Z pour définir le Z zéro.

6. Remonter la fraise et serrer le mandrin. Prendre la grosse clé dans la main gauche et la petite dans la main droite. Pour serrer pousser les clés vers l'extérieur et pour serrer les tirer vers soi.

Serrer le mandrin va faire remonter la fraise de quelques centièmes de mm. Il faut donc faire un deuxième réglage plus fin.

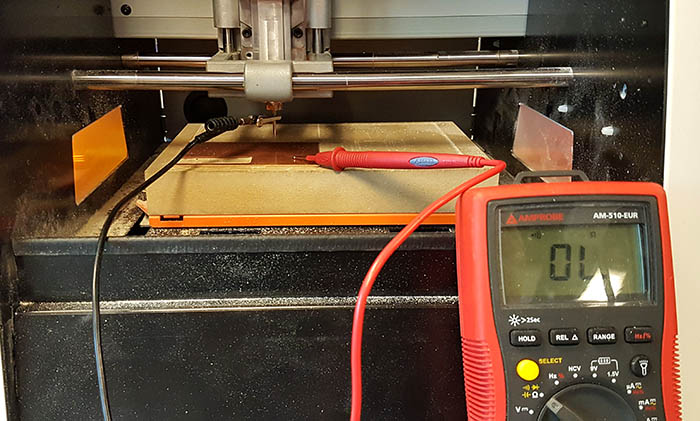

7. Baisser la fraise en se rapprochant du zéro au maximum et fixer le multimètre comme sur la photo. Le multimètre doit être en mode test de continuité et faire un bip quand les électrodes se touchent.

8. Baisser la fraise progressivement par incrément de 0.01 mm jusqu'à ce que le multimètre bip. Parfois on peut descendre jusqu'à -0.5 mm, c'est normal. A ce moment là, définir le nouveau Z zéro.

9. Remonter la fraise de 2 mm et répéter l'opération à un ou deux autres endroits sur le cuivre pour vérifier la planéité. S'il y a un bip au-dessus du premier zéro, alors on garde notre valeur. Si le bip se fait en-dessous alors on définit un nouveau Z zéro. S'il y a plus de 0.03 mm de différence entre les Z il faut changer le cuivre. Demander à un fabmanager.

10. Remonter à 1 ou 2 mm au-dessus du cuivre et positionner la fraise dans le coin supérieur gauche (en fonction de l'origine définie dans FlatCAM) du cuivre pour définir l'origine X et Y.

11. Remonter la fraise.

Lancer l'usinage

1. Faire chauffer le spindle à vide pendant une ou deux minutes en cliquant sur ON.

2. Cliquer sur Cut, supprimer les fichiers présents dans la liste et ajouter le fichier GCODE produit par FlatCAM pour l'isolation des pistes de la face avant.

3. Cliquer sur Output pour lancer l'usinage.

4. Surveiller les premières 5 min et en cas de doute ou de problème, faire pause pour voir le résultat.

5. Une fois l'usinage terminé, rapprocher le plateau et enlever la poussière à l'aide d'un aspirateur. Attention, les poussières sont cancérigènes, éviter un maximum de les respirer.

Changer la fraise et répéter les étapes nécessaires pour définir le Z zéro.

Que faire si l'usinage a raté ?

La principale raison pour laquelle un usinage peut rater est que le Z zéro n'a pas été bien fait et que la fraise n'est pas rentrée assez profondément dans la matière. Dans le cas de la gravure on aurait des sillons trop fins et des fils de cuivre entre les sillons. Pour la découpe du PCB le problème serait que le PCB ne se détache pas de la plaque.

Si jamais c'est le cas, tout n'est pas perdu ! Il suffit de refaire le Z zéro, en le refaisant un peu plus bas et de relancer l'opération. Demander à un fabmanager.

No Comments