BCN3D MOVEO

Je suis étudiant en Master 2 AI2D et, dans le cadre d'un projet personnel, j'ai décidé de construire un bras industriel open source célèbre : le BCN3D MOVEO.

Ce projet a plusieurs objectifs. Tout d'abord, il me permet de développer des compétences en hardware dans la construction du projet.

De plus, il me permettra de mettre en avant, dans mon CV, mes capacités à réaliser un projet robotique complet, tant sur le plan hardware que software, ce qui, je l'espère, facilitera mon recrutement au sein d'entreprises spécialisées dans le secteur de la robotique.

Enfin, une fois le projet terminé, il me permettra de me lancer dans la réalisation de projets logiciels en utilisant les notions apprises au cours de mes enseignements de robotique suivis à Sorbonne Université – Jussieu.

Le lancement de ce projet a commencé fin septembre 2025. J'ai débuté en consultant le site officiel : BCN3D MOVEO , qui m'a permis de découvrir le projet.

Ensuite, je me suis rendu sur leur GitHub : BCN3D-Moveo GitHub .

Sur ce GitHub, deux fichiers sont particulièrement intéressants pour se faire une idée claire du projet :

-

BCN3D Moveo BOM.pdf : contient l'ensemble des composants nécessaires à la construction du bras.

-

User Manual BCN3D Moveo.pdf : un manuel d'assemblage complet et précis.

Il me fallait maintenant comprendre le fonctionnement de l'assemblage des pièces et, surtout, le circuit électrique du projet. Après plusieurs recherches sur les composants matériels, j'ai compris que le projet s'articule autour d'une RAMP 1.4, un composant souvent utilisé pour les imprimantes 3D. Avec ses 5 moteurs, ceux-ci ne formeront pas les axes X, Y, Z et extrudeurs 1 et 2, mais les différentes articulations du bras.

Pour le déplacement du bras robotique, le projet BCN3D MOVEO a mis à disposition un firmware, qui est une version du logiciel open source Marlin adapté à leur bras robotique.

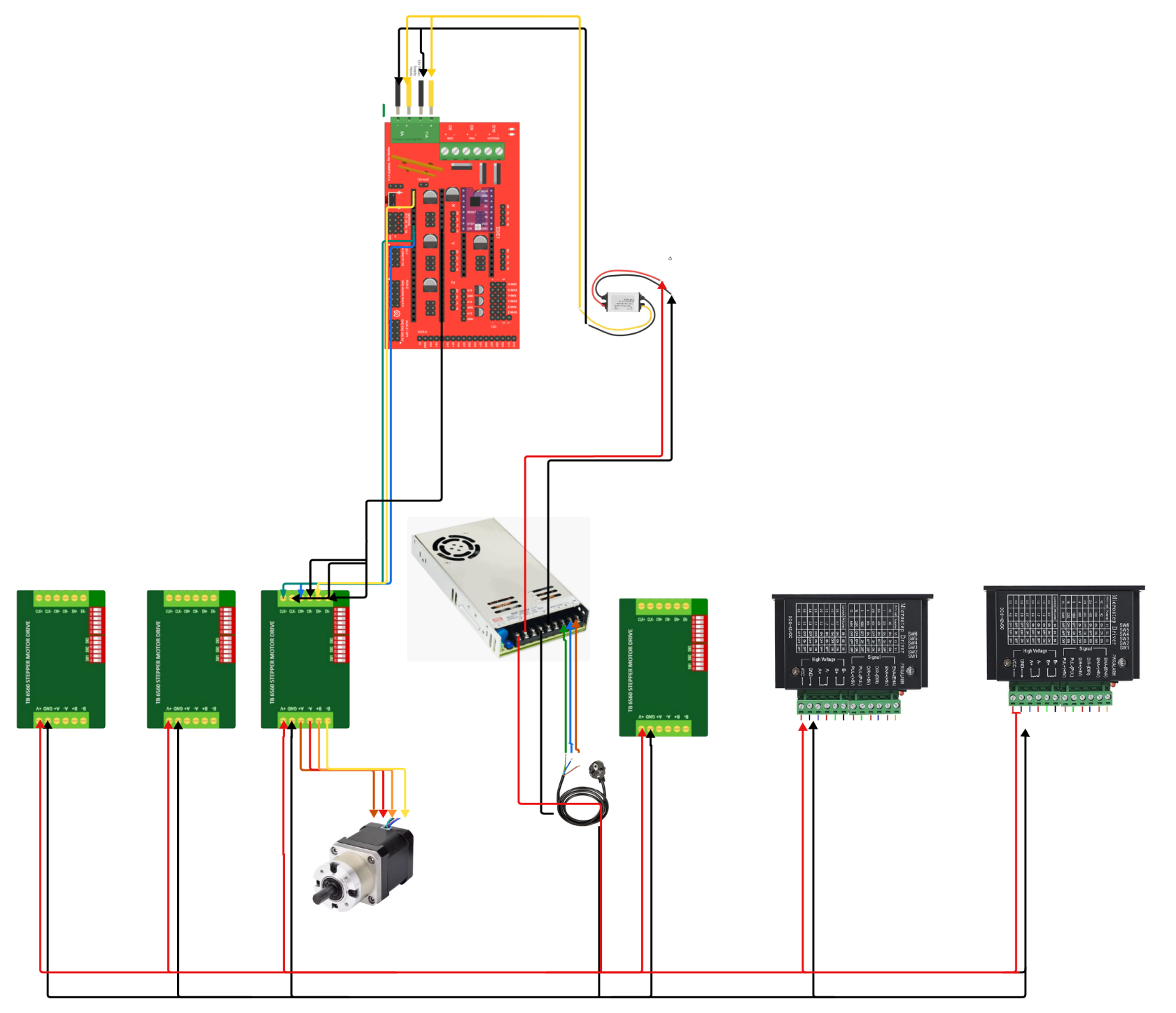

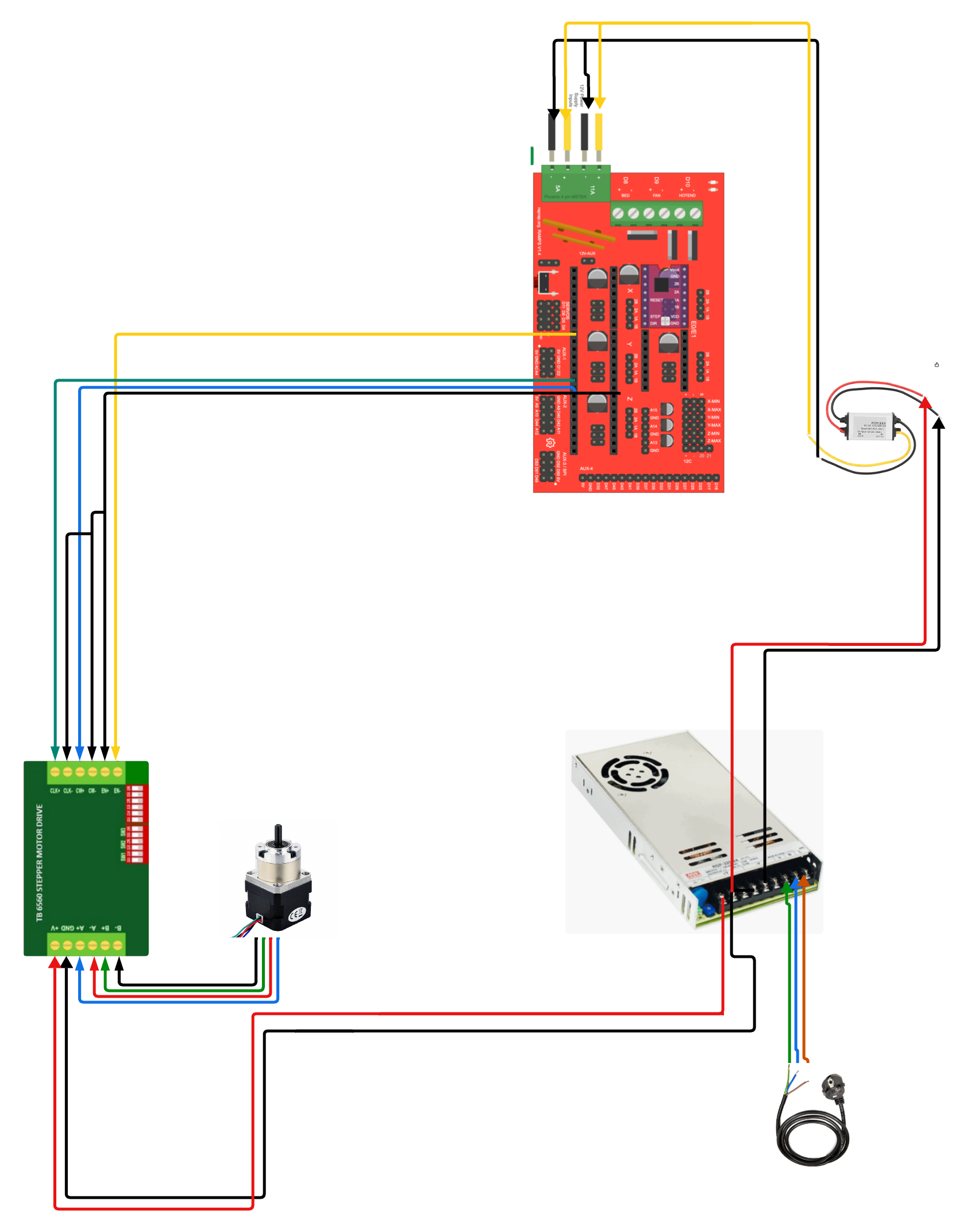

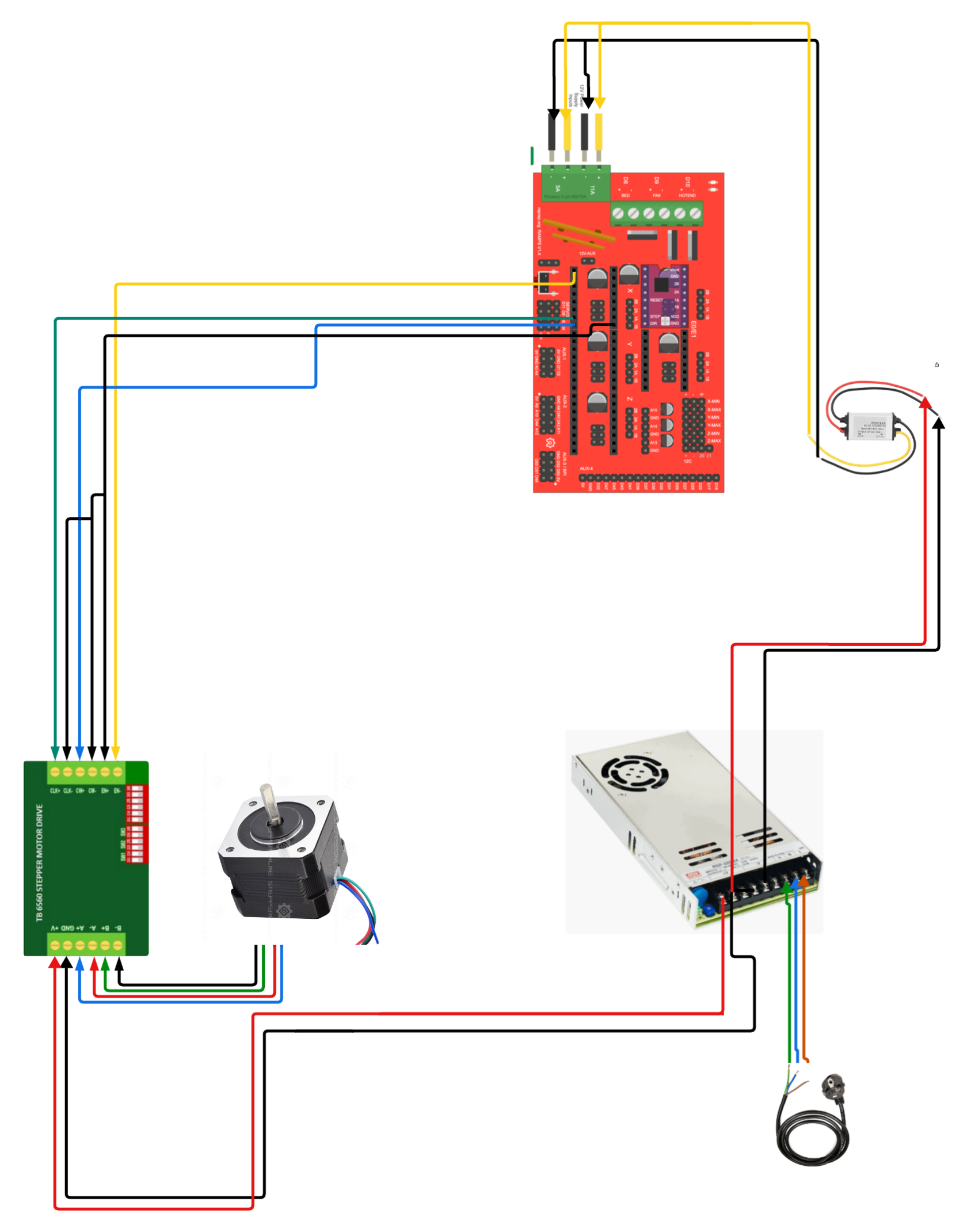

J'ai réalisé un schéma de câblage à partir des informations disponibles, car il n'existe pas de schéma similaire déjà disponible :

Ce schéma a été réalisé pour un moteur, mais il est identique pour les six autres moteurs.

Et là, la subtilité se révèle : il y a 6 moteurs pour 5 axes !

En effet, une hache nécessite deux moteurs. On utilise toujours un driver par moteur, mais les câbles de deux drivers vont utiliser la même sortie. Comme ils doivent tourner simultanément mais dans des directions opposées, il faut inverser les deux fils du câblage de l'un des deux moteurs à la sortie du driver.

Après avoir trouvé le câblage du système, je me mets à chercher à acheter l'ensemble des composants. Cependant, il était très compliqué pour un particulier d'acheter les moteurs précis indiqués dans le fichier BOM, et je me suis donc retrouvé bloqué.

J'ai alors cherché à passer par un magasin spécialisé pour passer ma commande. Mon choix s'est porté sur le magasin Letmeknow à Paris. Le temps de recevoir le devis, j'ai découvert un site où un particulier propose une alternative au projet initial, avec des moteurs plus accessibles, simples à obtenir et moins chers : Instructables – Bras de robot géant imprimé en 3 .

J'ai donc commandé et reçu tous les composants nécessaires à la construction du robot :

Composants

Roulements

| Partie | Quantité | Prix unitaire | Coût total | Fournisseur | URL |

| Roulement de 8 mm x 22 mm x 7 mm | 10 | 0,39 € | 7,99 € | Amazone | https://www.amazon.fr/dp/B0D7YTRG6R?ref_=pe_111711481_1111265561_t_fed_asin_title |

| Roulement de 5 mm x 16 mm x 5 mm | 8 | 0,8 8 € | 8,80 € | Amazone | https://www.amazon.fr/dp/B0D5XNGQKR?ref_=pe_111711481_1111265561_t_fed_asin_title&th=1 |

| Roulement de 4 mm x 13 mm x 5 mm | 9 | 0,9 2 € | 9,20 € | Amazone | https://www.amazon.fr/dp/B097TVMZ1L?ref_=pe_111711481_1111265561_t_fed_asin_title |

| Roulement de 3 mm x 10 mm x 4 mm | 3 | 0,9 1 € | 9,10 € | Amazone | https://www.amazon.fr/dp/B0DCNRFZRG?ref_=pe_109071451_1103836691_t_fed_asin_title&th=1 |

Tiges

| Partie | Quantité | Prix unitaire | Coût total | Fournisseur | URL |

| Tige filetée M8 x 40 mm | 1 | 1,57 € | 6,29 € | Amazone | https://www.amazon.fr/dp/B0D46N4XJJ?ref_=pe_109071451_1103836691_t_fed_asin_title |

| Tige d'acier de 8 mm x 200 mm | 2 | 4.29 | 8,59 € | Amazone | https://www.amazon.com/dp/B0BQBX718N?ref=ppx_yo2ov_dt_b_fed_asin_title&th=1 |

Ceintures

| Partie | Quantité | Prix unitaire | Coût total | Fournisseur | URL |

| 500cm T5 Bel | 1 | 36 $ . 88 | 36,88 € | Amazone | https://www.amazon.com/dp/B07NRY8C6X?ref_=pe_125775000_1044873430_t_fed_asin_title |

Coupleurs

| Partie | Quantité | Prix unitaire | Coût total | Fournisseur | URL |

| Accouplement d'arbre de 5 mm à 8 mm | 1 | 3,99 | 7,98 € | Amazone | https://www.amazon.fr/dp/B096G1GZH5?ref_=pe_109071451_1103836691_t_fed_asin_title |

Fixations

vis

| Partie | Quantité | Prix unitaire | Coût total | Fournisseur | URL |

| Écrous M3 x 10 mm / Écrous M3 x 16 mm / Écrous M3 x 25 mm / Écrous M3 x 30 mm / Rondelles M3 | 1 | 14,88 € | 14,88 € | Amazone | https://www.amazon.fr/dp/B0CJ28LJPW?ref_=pe_109071451_1103836691_t_fed_asin_title&th=1 |

| M3 x 40 mm | 7 | 0,85 € | 8,59 € | Amazone | Indisponible |

| Écrous M4 x 10 mm / M4 x 20 mm / M4 x 40 mm / M4 | 1 | 11,99 € | 11,99 € | Amazone | https://www.amazon.fr/dp/B0CX1J8WNS?ref_=pe_151259331_1319653081_t_fed_asin_title&th=1 |

| M4 x 45 mm | 4 | 0,49 € | 9,95 € | Amazone | https://www.amazon.fr/dp/B09RWWT8W9?ref_=pe_109071451_1103836691_t_fed_asin_title&th=1 |

| M4 x 55 mm | 4 | 0,55€ | 10,95 € | Amazone | Indisponible |

| M5 x 14 mm | 16 | 0,48€ | 9,69 € | https://www.amazon.fr/M5x14-cylindrique-creux-allen-Inoxydable/dp/B0DHPFHBRT/?th=1 | |

| M8x65 | 1 | 1,74€ | 13,99 € | Amazone | https://www.amazon.fr/dp/B0CTKDFBRL?ref=ppx_yo2ov_dt_b_fed_asin_title&th=1 |

noix

| Partie | Quantité | Prix unitaire | Coût total | Fournisseur | URL |

| Écrou de blocage M8 | 1 | 10,99 € | 10,99 € | Amazone | https://www.amazon.fr/dp/B0CJ28LJPW?ref_=pe_109071451_1103836691_t_fed_asin_title&th=1 |

Inserts thermofixés

| Partie | Quantité | Prix unitaire | Coût total | Fournisseur | URL |

| Inserts thermofixés M3/Inserts thermofixés M4/Inserts thermofixés M5 | 1 | 19,99 € | 19,99 € | Amazone | https://www.amazon.fr/dp/B0DB1T7SM5?ref=ppx_yo2ov_dt_b_fed_asin_title |

Tiges en acier

| Partie | Quantité | Prix unitaire | Coût total | Fournisseur | URL |

| 2 tiges en acier de 8 mm x 200 mm | 1 | 7,39€ | 7,39€ | Amazone | https://www.amazon.com/dp/B0BQBX718N?ref_=pe_123509780_1038749300_t_fed_asin_title&th=1 |

Courroie de distribution

| Partie | Quantité | Prix unitaire | Coût total | Fournisseur | URL |

| Courroie de distribution T5 | 5M | 31,74 € | 31,74 € | Amazone | https://www.amazon.com/dp/B07NRY8C6X?ref_=pe_123509780_1038749300_t_fed_asin_title |

Électronique

Moteurs

| Partie | Quantité | Prix unitaire | Coût total | Fournisseur | URL |

| Nema 17 Bipolaire 1.8deg 65Ncm(92,05oz.in) 0,60A 42x42x60mm 4 Fils (17HS24-0644S) | 1 | 12,98 € | 12,98 € | stepperonline | https://www.omc-stepperonline.com/fr/nema-17-bipolaire-1-8deg-65ncm-92-05oz-in-0-60a-42x42x60mm-4-fils-17hs24-0644s |

| Nema 17 Bipolaire 1,8deg 26Ncm(36.82oz.in) 0,4A 42x42x34mm 4 Fils (17HS13-0404S1) | 1 | 8,31 € | 8,31 € | stepperonline | https://www.omc-stepperonline.com/fr/nema-17-bipolaire-1-8deg-26ncm-36-8oz-in-0-4a-12v-42x42x34mm-4-fils-17hs13-0404s1 |

| Nema 14 Bipolaire 1.8deg 18Ncm(25.5oz.in) 0.8A 35x35x34,8mm 4 Fils (14HS13-0804S) | 1 | 8,31 € | 8,31 € | stepperonline | https://www.omc-stepperonline.com/fr/nema-14-bipolaire-1-8deg-18ncm-25-5oz-in-0-8a-5-74v-35x35x34mm-4-fils-14hs13-0804s |

| Moteur pas à pas Nema 17 bipolaire L=34mm avec rapport d'engrenage 5:1 réducteur planétaire (17HS13-0404S-PG5) | 1 | 26,37 € | 26,37 € | stepperonline | https://www.omc-stepperonline.com/fr/nema-17-moteur-pas-a-pas-bipolaire-l-33mm-w-rapport-d-engrenage-5-1-boite-de-vitesses-planetaire-17hs13-0404s-pg5 |

| Nema 23 Bipolaire 1,8deg 2,00Nm(283,22oz.in) 2,8A 57x57x76,5mm 4 Fils(23HS30-2804S) | 2 | 17,89 € | 35,78€ | stepperonline | https://www.omc-stepperonline.com/fr/nema-23-bipolaire-1-8deg-1-9nm-269oz-in-2-8a-3-2v-57x57x76mm-4-fils-23hs30-2804s |

| Servo à engrenages métalliques 2BB à couple élevé Hitec 32645S HS-645MG | 30,25 € | 30,25 € | Amazone | https://www.amazon.com/dp/B003T6RSVQ?ref=ppx_yo2ov_dt_b_fed_asin_title |

Contrôleur

Ce qui fait un prix total de 579,37€.

Si on ne compte pas le plastique, qui se situe dans une tranche de 100 € à 200 € en fonction du type utilisé et du taux de remplissage.

Assemblage

Certaines pièces sont destinées à contenir des moteurs et ne peuvent pas être imprimées en PLA. En raison des contraintes mécaniques et de la chaleur des moteurs, il y a un risque de torsion des pièces. Il fallait donc utiliser des filaments comme l'ABS ou le PETG. Je me suis donc rendu au FABLAB pour imprimer en ABS, mais ma première tentative a échoué : la pièce a subi un fort warping .

De plus, il ya eu une coupure de courant et l'impression s'est arrêtée. J'ai donc relancé la même impression en précisant le remplissage de 40 % à 25 %. Cependant, il y avait de gros défauts sur la deuxième impression : une partie s'est cassée, mais je vais tenter de la recoller avec un pistolet à colle.

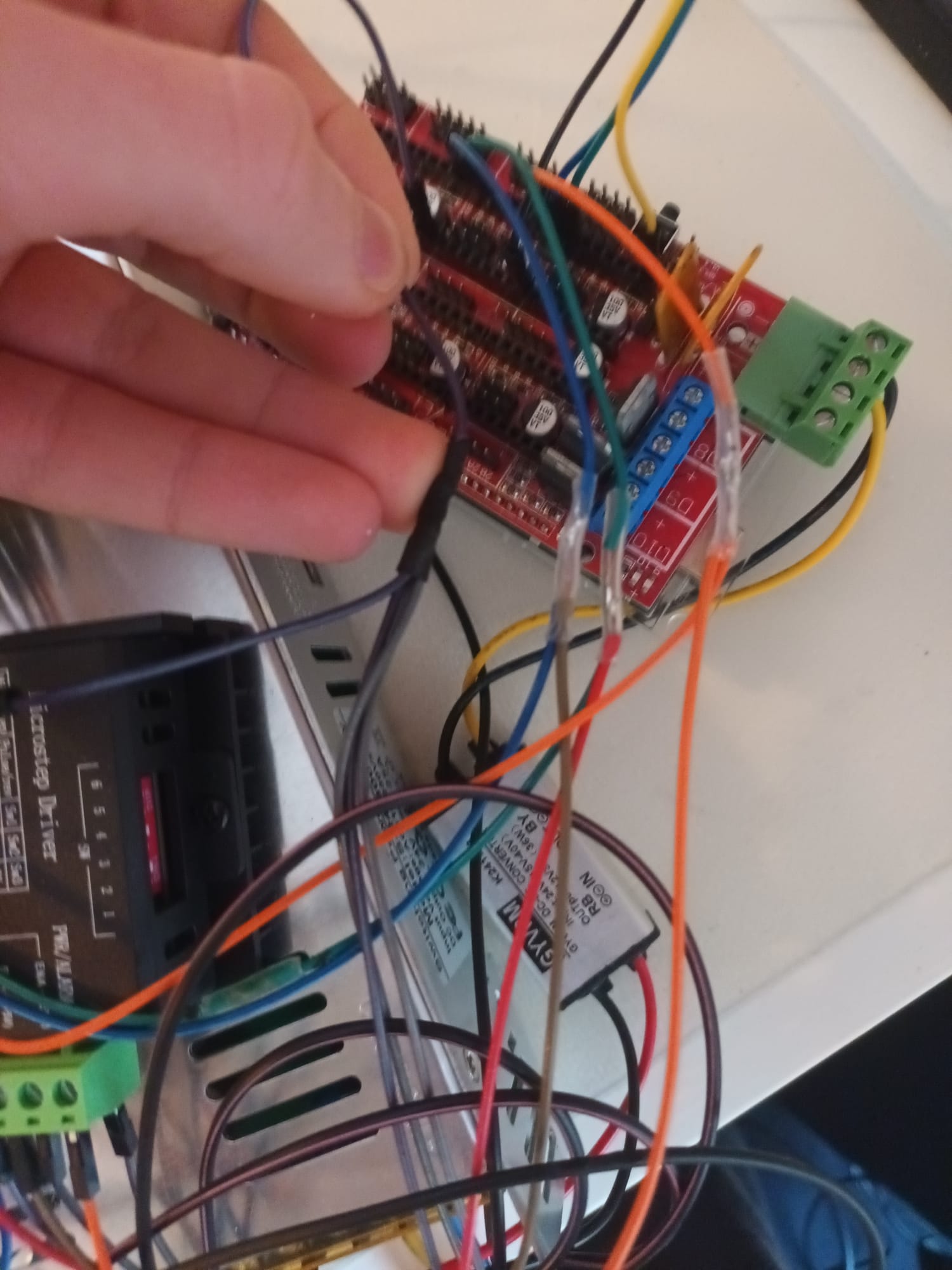

Entre-temps, j'ai reçu les moteurs et commencé à réaliser le montage électrique :

Une fois le câblage effectué sur un seul moteur avec un seul conducteur, afin de limiter les risques en cas de court-circuit, j'ai constaté que le moteur ne se fixait pas. Après plusieurs recherches, j'ai découvert que le modèle de TB6560 commandé devait recevoir Enable à LOW pour allumer le moteur et HIGH pour l'éteindre .

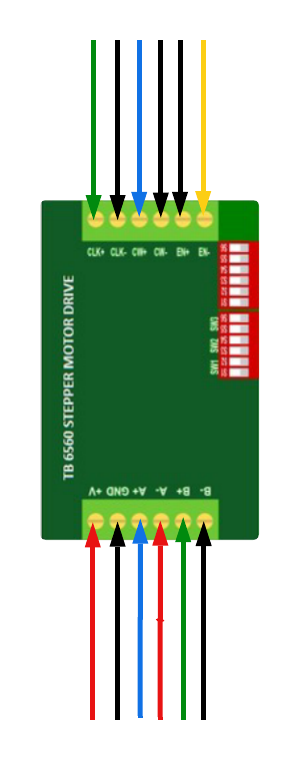

Il a donc fallu connecter EN- à la sortie Enable de la RAMPS 1.4, et EN+ au GND , comme illustré sur le schéma suivant :

Contrôle des articulations

On doit attribuer un axe de la RAMPS 1.4 à chacune des articulations du bras robotique.

Mouvement de l'axe Z Nema 23 (épaule)

Les plus observateurs d'entre vous remarqueront qu'il ya six moteurs pas à pas pour seulement cinq articulations , ce qui peut paraître étrange. C'est normal : l'articulation de l'épaule nécessite la puissance conjointe de deux moteurs NEMA 23 pour supporter le poids du reste du bras sans perdre de pas.

De plus, les deux moteurs NEMA 23 recommandés par le site de référence sont les modèles suivants :

23HS22-2804S.

Cependant, plusieurs témoignages de personnes ayant tenté de construire ce bras indiquent qu'un couple de maintien de 1,24 Nm n'est pas suffisant .

Je me suis donc orienté vers le modèle 23HS30-2804S , qui offre un couple de maintien de 2,00 Nm . Ce moteur nécessite toutefois un courant de 2,8 A, ce qui se rapproche fortement de la limite des drivers TB6560 (limités à 3 A). J'ai donc choisi d'utiliser deux TB6600 , capables de fournir jusqu'à 4 A, pour rester large et éviter la surchauffe.

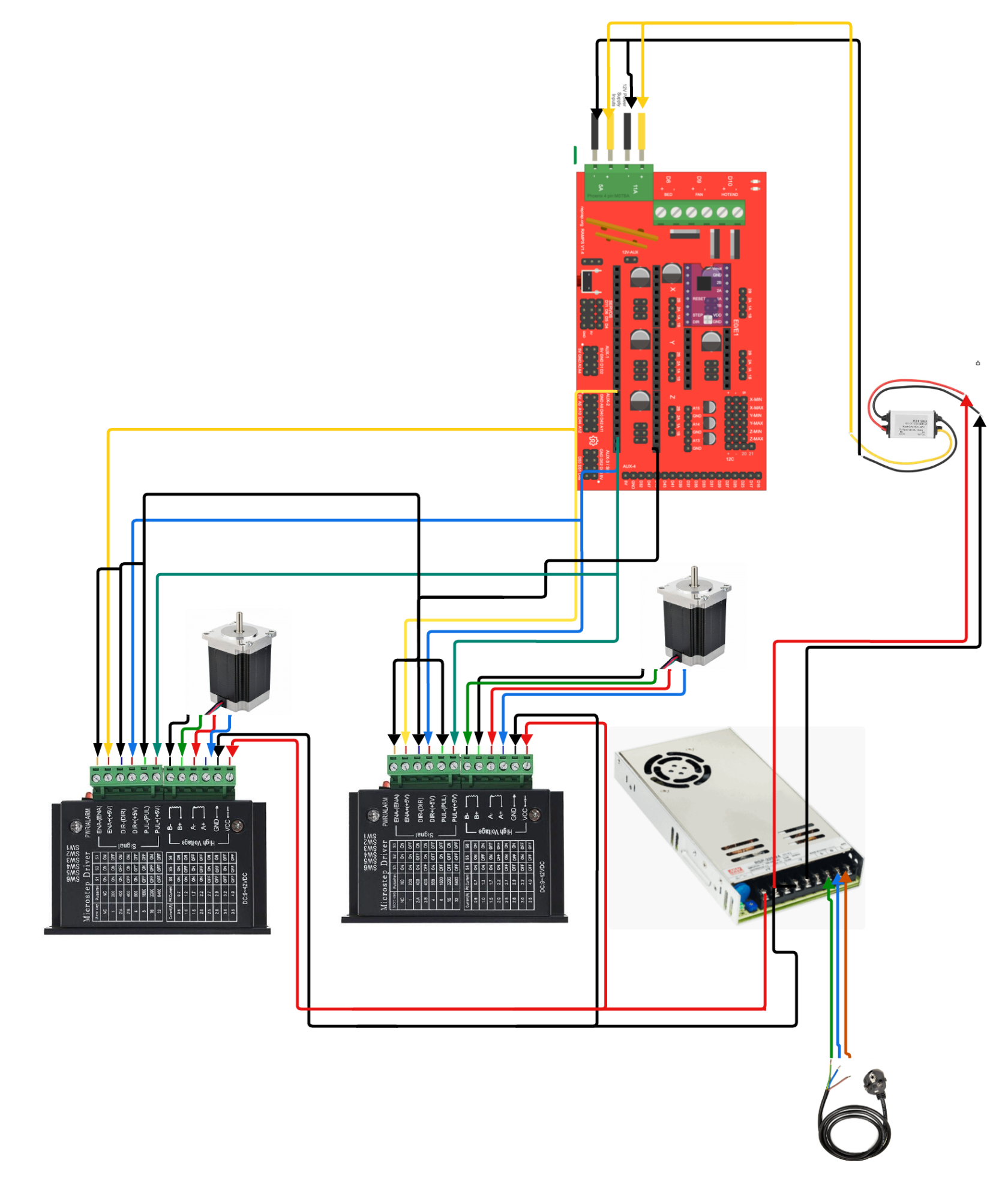

Nous avons donc deux TB6600 et deux NEMA 23 (23HS30-2804S) pour faire bouger notre articulation. Mais comment faire fonctionner l'épaule parfaitement à l'unisson avec deux moteurs ?

Pour cela, on récupère les signaux Step, Dir et Enable envoyés par la RAMPS 1.4 sur l'axe Z, puis on réalise une dérivation , plus précisément un câble en Y , afin de relier Step, Dir, Enable et GND aux deux TB6600 avec la même entrée.

Câble bleu pour Dir , vert pour Step et orange pour Enable , et bien sûr noir pour le GND .

Oui, j'ai mis des gains thermorétractables transparents pour voir la soudure en Y : c'est quand même plus rigolo.

Une fois le branchement effectué et les drivers alimentés, on peut connecter les moteurs et les faire tourner.

ATTENTION !

Vous vouliez assembler ça comme ça ? Arrêtez-vous, pauvres fous !

Même si les deux moteurs tournent parfaitement à l'unisson, on ne peut pas les monter tels quels car ils tournent dans le même sens . Si on les place en face à face, ils auront des rotations opposées, ce que les courroies n'apprécieront pas du tout, et cela risque de tout casser.

Pour éviter ce drame, il faut que les deux moteurs tournent dans des sens opposés. Pour ce faire, on inverse simplement les fils noirs et vert sur l'un des deux moteurs, ce qui a pour effet d'inverser son sens de rotation.

Schémas du branchage :

Félicitations, tu as maintenant deux moteurs jumelés qui effectuent exactement les mêmes mouvements, mais en miroir.

Mouvement de l'axe Y Nema 17(coude)

Le moteur utilisé pour l'articulation de l'épaule est équipé d'un réducteur 5:1 intégré. Le coude étant situé assez bas sur le bras du robot et devant supporter le poids relativement important du reste du bras, cette articulation nécessite un couple élevé. Le réducteur confère au moteur du coude un avantage mécanique pour actionner le reste du bras, notamment ainsi l'utilisation de plusieurs moteurs qui augmentent considérablement le poids et l'encombrement.

On utilise donc le moteur (17HS13-0404S-PG5) il a une demande un Ampérage de 0.4A on va donc se servir du driveur TB6560 avec le contrôle suivant.

Félicitations, vous avez maintenant fait le branchement du coude. Il vous faut dorénavant assembler l’articulation.

Il faut commencer par construire un tendeur de courroie : empilez trois roulements de 8 mm × 22 mm × 7 mm et maintenez-les en place avec une vis M4 × 20 mm et un écrou M4.

Ensuite on dois ajouter un écrous qui vas permettre de placer le tendeur de couroi.

Maintenant, vous pouvez fixer l’articulation du coude à l’épaule avec 4 vis M4 de 10 cm, de la manière suivante.

Vous pouvez maintenant ajouter le tendeur de courroie avec une vis M3 × 40 mm.

Il faut ensuite ajouter deux roulements qui vont faire tourner la tige métallisée.

Maintenant, il faut monter la poulie T5 à 14 dents, qui ne doit pas avoir de base (voir section poulie).

C’est bon, vous avez l’articulation du coude fixée. Il vous faut maintenant ajouter l’avant-bras.

Avent bras

Dans l’avant-bras, il y a un moteur qui va faire tourner le poignet 1 : un moteur Nema 17 bipolaire (17HS13-0404S1).

Il faut donc le brancher à la RAMPS 1.4 en suivant le schéma suivant.

Une fois ce branchement fait, il faut assembler l’avant-bras. Pour cela, commencez par mettre 6 inserts thermofixés M3 dans la pièce.

Contrôle

Pour manipuler les moteurs, j'utilise le programme Marlin et j'envoie des requêtes G-code avec le logiciel Pronterface . Cela me permet de contrôler mon bras robotique avec les mêmes outils qu'une imprimante 3D, ce qui est parfaitement cohérent avec le matériel utilisé pour ce projet.

Instruction :

G91 ; mode déplacement relatif

G1 X0.1 F300

G1 Y0.1 F300

G1 Z0.1 F300

T0

G1 E0.1 F300

T1

G1 E0.1 F300

No Comments