Réalisation d'un objet en résine à partir d'un moule en silicone

Pour créer notre objet en résine , il nous faut un moule de la forme de notre objet afin de pouvoir y couler la résine. Nous devrons donc avant toute chose concevoir ce moule en silicone. Pour réaliser ce moule , il nous faut une version prototypée de notre objet. Cette première version de notre objet sera imprimée en 3D. Comme objet , j'ai choisie de réaliser une fusée.

Modélisation 3D de l'objet et impression

-

Modélisation 3D

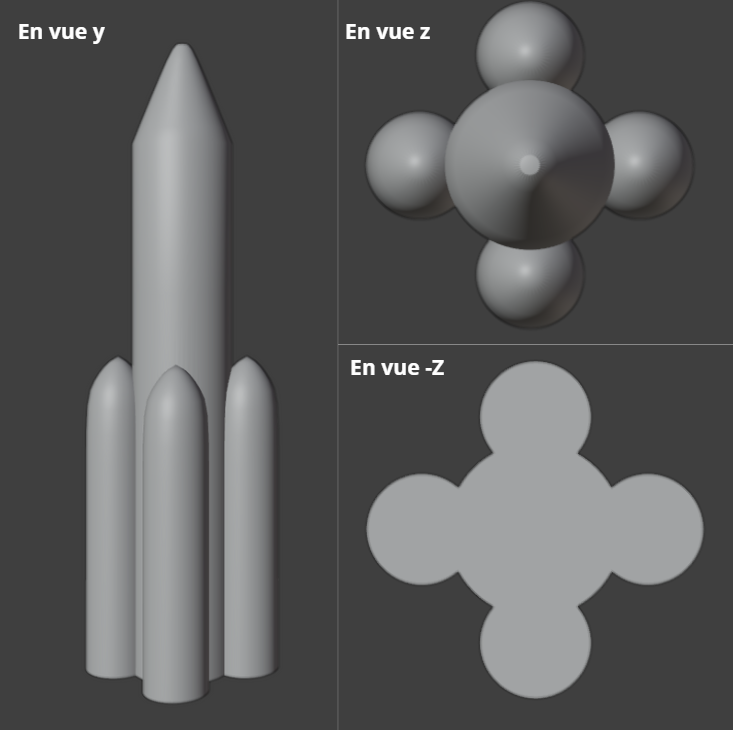

Pour la modélisation 3D , j'ai utilisée le logiciel open source Blender. Dans un premier temps , j'ai tenté de suivre le début d'un tutoriel sur youtube pour réaliser ma fusée https://www.youtube.com/watch?v=3cctPtVxomE mais j'ai finalement pris quelques libertés pour rendre le projet plus simple et adapté à une première modélisation et impression 3D. J'ai d'abord fait un cylindre pour l'élément principalement de ma fusée que j'ai extruder plusieurs fois. J'ai ensuite fait un cylindre de plus petite taille également extruder pour lui donner cette forme si particulière. J'ai dupliqué et effectué une rotation afin de pouvoir placer ces quatre "propulseurs". Afin de réduire les contraintes pour l'impression 3D de cette fusée , j'ai fait une face plane. Pour la réussite de ce projet , quelques modifiers ont été appliqué tel qu'un booléen pour unir les différentes pièces entre elle et une subdivision de face afin de rendre la surface plus lisse. Ne pas oubliez de joindre ses différentes parties pour que l'objet ne soit pas sous divisé lors de l'impression. La modélisation de votre objet peut avoir de nombreuses conséquences sur votre impression 3D.

J'ai réalisé en tout trois impression 3D due à des erreurs de modélisation. Pour la première , je n'ai pas joint les différentes parties de ma fusée ce qui a subdivisé ma fusée lors de l'impression. Pour la deuxième version , joindre ne suffit pas à avoir un seul objet , il faut insérer la notion de booléen pour unir les volumes. Pour la troisième version , j'ai introduit le modifier booléen et j'ai augmenté la subdivision de face afin d'avoir le rendu le plus arrondi possible.

-

Impression 3D

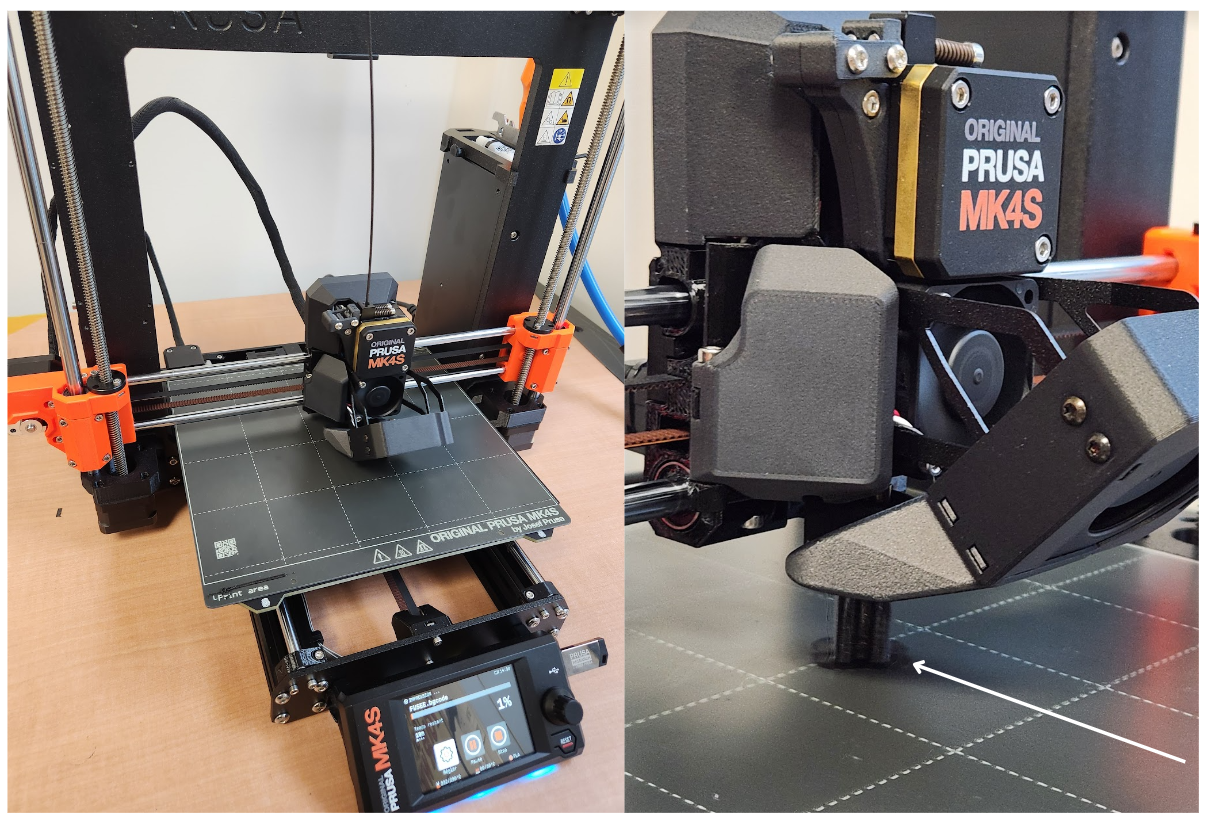

Pour une rapidité d'impression optimale , j'ai choisi d'utilisé les imprimantes 3D Pursa. Afin d'utiliser les imprimantes 3D dans les meilleures conditions , n'hésitez pas à regarder la documentation Wiki sur les imprimantes 3D mais également à respecter les règles d'usage du fablab. Pour n'importe quelle impression 3D , il faut utiliser un slicer qui va nous permettre de convertir notre modèle 3D en une série de couches 2D compréhensible par la machine. L'épaisseur des couches ( 0,2 mm) et la densité de remplissage (15%) de l'objet sont les seuls paramètres que j'ai modifié. Après avoir exporter mon modèle en STL pour l'importer dans le PursaSlicer , j'ai pu augmenté l'échelle de mon objet. Le slicer peut rajouter des cadres afin de faciliter l'impression par rapport à l'objet. Dans mon cas , seule une base plane a été utilisé.

Il faut exporter son fichier à partir du PursaSlicer sur une clé USB pour les imprimantes Pursa. N'oubliez pas de noter dans le cahier les informations relatifs à votre impression ( nom,prénom, filament, poids, n° de l'imprimante)

L'imprimante va tout d'abord chauffer avant de se repérer via plusieurs points sur le plateau pour lancer finalement l'impression.

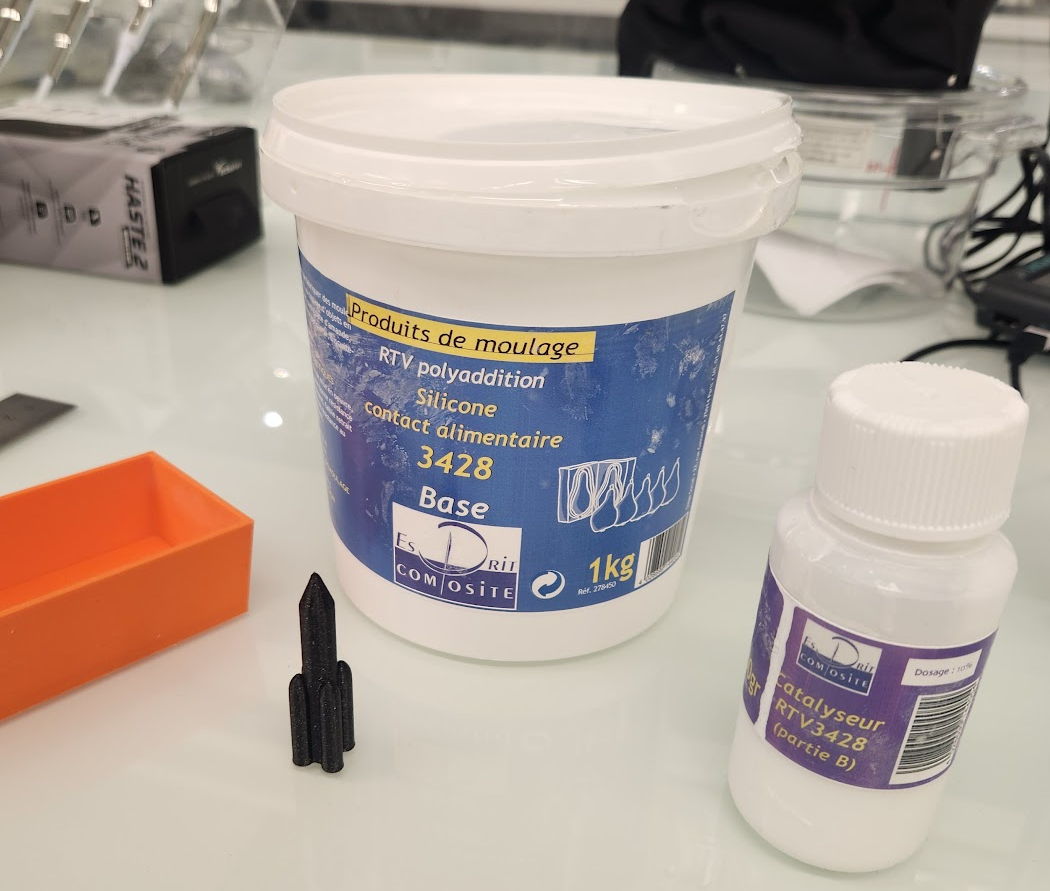

Voici le résultat de l'impression après avoir enlever le socle.

Réalisation du moule en silicone

Qu'est ce que le silicone ? Le silicone est un composé inorganique créé à partir de chaînes d'oxygène et de silicium. Ici , j'ai utilisé le silicone contact alimentaire RTV3428. Il s'agit d' un élastomère silicone bi-composant, réticulant à température ambiante par réaction de polycondensation. Il se présente sous l’aspect d’un liquide visqueux qui se transforme en un matériau élastique après addition d’un catalyseur. La dose est de 100g de base pour 10g de catalyseur.

-

Calculs pour les quantités

Afin de calculer la masse de base et de catalyseur qu'il fallait ajouter, j'ai d'abord calculé le volume de mon récipient et celui de mon objet.

Mon récipient est un rectangle de 3cm de hauteur , de 5cm de largueur et de 10 cm de longueur. Son Volume est donc de 3 x 5 x10 = 150 cm3. J'ai simplifié le volume de mon objet en l'imaginant dans un rectangle de 1,5cm de hauteur , 1,5 cm de largueur et de 5,5cm de longueur. Son Volume est donc de 1,5 x 1,5 x 5,5 = 13 cm3( environ)

Le Volume de silicone est donc de 150-13=137 cm3. Nous avons besoin d'une masse pour ceci nous allons utilisé la formule de la densité et celle de la masse volumique.

| Formule densité | Formule masse volumique | Formule de la masse |

| Densité = masse volumique du silicone / masse volumique de l'eau | masse volumique silicone = masse silicone / volume silicone | masse silicone = densité silicone x Volume silicone x masse volumique de l'eau |

En prenant comme masse volumique pour le silicone 1,1 g / cm3 , nous obtenons une masse de silicone de 150,39g donc environ 150,5g. Voici la dernière série de calcul qui nous permets de distinguer la masse du catalyseur et celle de la base.

150/100 = 1,36 donc 100x 1,36 = 136 g de base et 10 x1,36 = 13,6 g de catalyseur.

Avant de commencer , n'oubliez pas de mettre des gants et de mettre du talc sur l'objet afin de faciliter le démoulage.

Nous avons besoin : de notre récipient pour le moule , de notre objet , du catalyseur , de la base , d'un récipient de mélange ( ici un gobelet en carton ) et d'une spatule pour mélanger ( ici une cuillère en carton).

Nous allons d'abord tarer la balance puis peser la base et enfin le catalyseur. Attention à mélanger le plus délicatement possible afin de ne pas créer des bulles qui peuvent altérer la forme de votre objet dans la polymérisation du moule.

Lorsque le mélange est prêt , il faut verser au 1/4 du récipient , poser ensuite son objet et enfin le recouvrir.

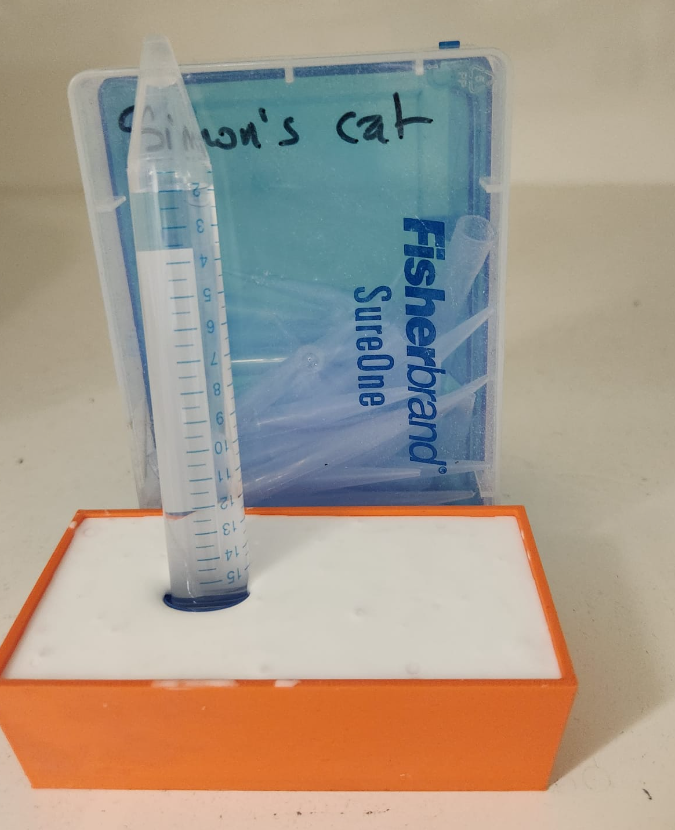

A cause de la densité très faible de l'objet , la fusée remonte à la surface du silicone ce qui rends difficile la polymérisation du moule. Pour pallier à ce déconvenue , nous avons eu l'idée avec une Fabmanageuse de mettre un objet pouvant maintenir la fusée dans le silicone. Nous avons utilisé un tube Eppendorf rempli d'eau avec un support pour le maintenir plus ou moins droit.

Il nous faudra attendre plus de 16h pour voir le résultat de ce premier moulage.

No Comments