Création d'un dispositif d'électroporation sur puce pour la Biofonderie SU

fivos.pham@etu.sorbonne-universite.fr - printemps 2024 - UMS Biofonderie Alliance Sorbonne Université / UAR 2037 CNRS

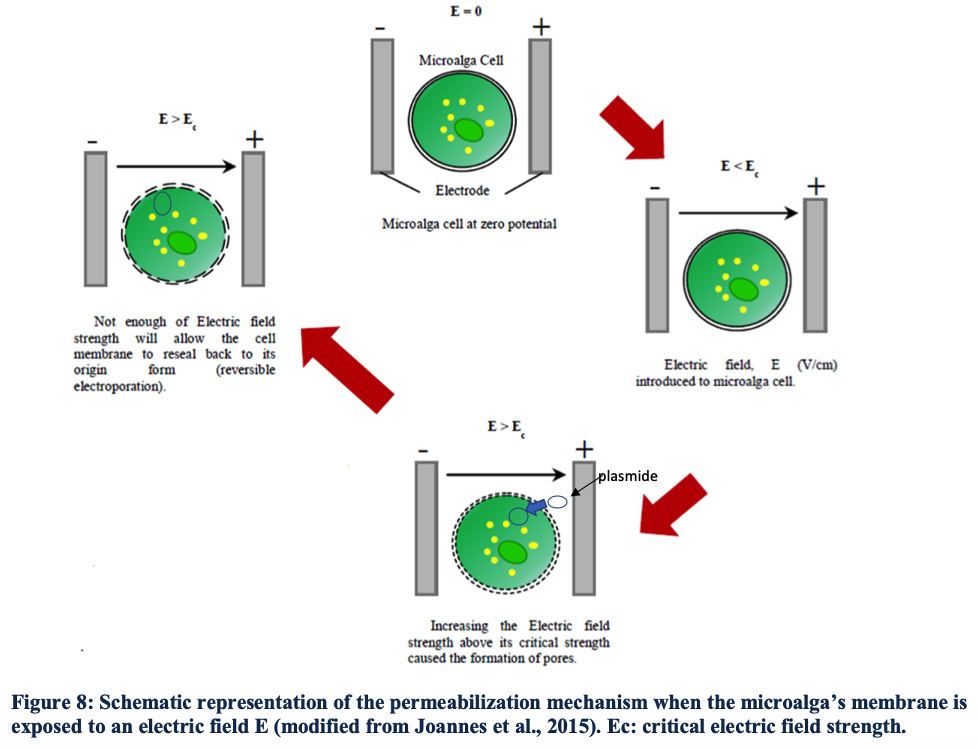

Dans le cadre de mon stage court à la biofonderie de Sorbonne Université, je chargé de designer, fabriquer et tester un dispositif d'éléctroporation microfluidique qui permettra de transformer simultanément un éventail de plasmides(fig1). L'on pourra ainsi créer de nombreuses souches ingénieurées de l'espèce Chlamydomonas reinhardtii avec des séquences différentes, en grand nombre et rapidement. L'appareil sera dans une biofonderie qui est une plateforme automatisée de biologie synthétique(2). Il devra donc être utilisable par des manipulateurs robotiques(fig2.).

fig1. Principe de l'électroporation fig2. robot pipeteur Hamilton avec pinces

1ère étape : fabriquer le PCB

Par compatibilité avec le matière biologique, le circuit d'électrodes sera en or. Comme la commande officiel auprès d'un fabriquant français n'est pas encore arrivé, je vais tester plusieurs méthodes pour fabriquer un prototype en cuivre.

- Par photopolymérisation

Reprise de la technique testée par Steve : https://fablab.sorbonne-universite.fr/actualites-fablab/detourner-une-imprimante-resine-pour-fabriquer-un-circuit-electronique

qui consiste à imprimer la forme du circuit en résine directement sur une plaque de cuivre, puis de dissoudre la couche de cuivre partout où il n'y a pas de résine polymérisée.

J'ai également envisagé la technique testée par René : https://wiki.fablab.sorbonne-universite.fr/BookStack/books/petits-projets/page/impression-3d-electrochimique-realisation-dun-reseau-delectrodes

qui consiste à retirer par gravure laser (sur la TROTEC) la couche conductrice en dehors du circuit voulu.

Comme nous avons finalement reçu les 5 PCB commandés, je n'ai plus eu à continuer sur la fabrication de PCB. C'était néanmoins une expérience

2ème étape : fabriquer les supports

Le support du PCB aura les même dimensions qu'une plaque 96 puits standard en vue de sa manipulation automatisée (voir fig2 plus haut).

Dans l'idéal, le support doit être dans un matériau résistant à 120°C et 2 bar pour qu'il puisse s'autoclaver avec le PCB.

3ème étape : tests

No Comments