Bubulles

Informations contact : vincent.jouveshomme@etu.sorbonne-universite.fr et elsa.melili@etu.sorbonne-universite.fr

Projet : Modélisation analogique de la remontée du gaz dans une "cheminée" magmatique.

Description et objectifs :

Notre objectif est de reproduire 2 cas extrêmes du comportement du flux de gaz lors de la remontée du magma pour deux dynamismes éruptifs différents, à l'aide d'un modèle analogique. Ces 2 cas sont : une remontée homogène du gaz (flux continu de petites bulles) qui donne lieu à un dynamisme effusif de type hawaïen, et une remontée hétérogène (flux discontinu, bulles massives) qui donne lieu à un dynamisme explosif (éruptions intermittentes) de type strombolien. Nous allons faire varier différents paramètres pour étudier lesquels ont une influence sur le flux montant de gaz, et donc sur la dynamique de l'éruption :

- le diamètre de la colonne en plexiglass qui sert d'analogue au conduit magmatique (2 diamètres différents)

- l'intensité du flux de gaz, réglée à l'aide d'un robinet de bulleur

Ces montages seront par la suite reproduits et utilisé en TP/TD. Les étudiants devront reproduire ces manipulations afin d'obtenir les différents régimes bulleux et d'en tirer le maximum d'informations possible, telles que la vitesse, la taille des bulles, les variations de vitesses au sein du conduit… mais également les différences entre la petite et la grande colonne.

Le but du modèle est de pouvoir mesurer la vitesse de remontée des bulles dans les différents cas présentés ci-dessus, afin d'établir un diagramme vitesse des bulles = f(diamètre de colonne).

Matériel :

- 2 colonnes en plexiglass : une de 5cm et une de 10cm de diamètre

- 2 boites étanches (tupperwares en verre) avec couvercle (polypropylène), nous avons utilisé un récipient de 600 mL pour le montage avec colonne de 5cm, et un de 1800 mL pour le 2e montage

- bulleurs + tuyaux + robinets

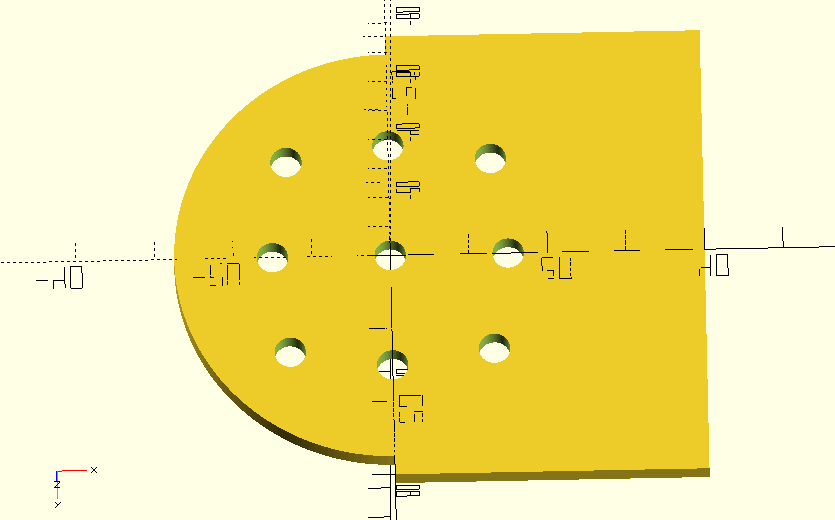

- 2 plateaux perforés (impression 3D, 2 avec différentes tailles de troues pour les colonnes de 5cm et 10cm de diamètre)

- 2 embouts cylindriques (impression 3D)

- 2 pinces pour tenir les montages

- colle + mastic pour l'étanchéité

- glycérol (environ 4,5L pour les 2 montages)

- chronomètre manuel (prise de vidéo)

Montage final et protocole :

- Percer sur le couvercle du tupperware, à l'aide d'une cloche, un trou de 5/10 cm de diamètre bien au centre, et un autre de 1 cm de diamètre sur le côté.

- Poncer un peu les bords du trou pour permettre une meilleure adhérence pour l’étanchéification.

- Placer la colonne et le tuyau du bulleur dans les trous du couvercle. Les coller à l'aide d'un pistolet à colle et rajouter du mastic pour étanchéifier le montage, tout en gardant la colonne droite, et le tuyau de sorte que l'air soit bien émis directement en-dessous de la colonne, dans le récipient.

- Une fois le montage sec, ajouter l'embout cylindrique qui correspond à la taille de la colonne, à la base de celle-ci. Ajouter ensuite dans l'embout le plateau perforé qu'on souhaite utiliser.

- Fermer le tupperware et brancher le bulleur.

- Verser la glycérol pur (concentration de 100%) jusqu'en haut de la colonne. Tracer des traits de mesure sur la colonne à l'aide d'un marqueur (marques pour se repérer pendant la prise de vidéo). Réaliser les mesures de vitesse des bulles.

Codes pour la fabrication des pièces :

Programmes pour la colonne de 5 cm :

Embout cylindrique

$fn = 200;

hauteur = 20;

diam_ext = 60;

diam_int = 50;

h_plaque = 3;

diam_plaque = 55;

largeur = 40;

longueur = 60;

difference() {

cylinder(hauteur, d = diam_ext);

translate ([0,0,0]) cylinder (hauteur, d = diam_int);

union () {

translate ([0,0,3]) cylinder (h_plaque, d = diam_plaque);

translate ([0,-30,3])

cube ([largeur, longueur, h_plaque]);

}

}Plateau perforé (1 taille de trou)

$fn = 200;

hauteur = 3;

diam_ext = 60;

diam_int = 50;

h_plaque = 3;

diam_plaque = 55;

largeur = 40;

longueur = 60;

diam_pittrou = 4;

difference () {

union () {

translate ([0,0,0]) cylinder (h_plaque, d = diam_plaque);

translate ([0,-30,0])

cube ([largeur, longueur, h_plaque]);

}

translate ([0,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([0,15,0]) cylinder(hauteur, d = diam_pittrou);

translate ([0,-15,0]) cylinder(hauteur, d = diam_pittrou);

translate ([15,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-15,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([13,13,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-13,13,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-13,-13,0]) cylinder(hauteur, d = diam_pittrou);

translate ([13,-13,0]) cylinder(hauteur, d = diam_pittrou);

}Plateau perforé (2 tailles de trou)

$fn = 200;

hauteur = 2.5;

diam_ext = 60;

diam_int = 50;

h_plaque = 2.5;

diam_plaque = 55;

largeur = 40;

longueur = 60;

diam_pittrou = 3;

diam_grotrou = 10;

difference () {

union () {

translate ([0,0,0]) cylinder (h_plaque, d = diam_plaque);

translate ([0,-30,0])

cube ([largeur, longueur, h_plaque]);

}

translate ([0,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([0,15,0]) cylinder(hauteur, d = diam_grotrou);

translate ([0,-15,0]) cylinder(hauteur, d = diam_grotrou);

translate ([15,0,0]) cylinder(hauteur, d = diam_grotrou);

translate ([-15,0,0]) cylinder(hauteur, d = diam_grotrou);

translate ([13,13,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-13,13,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-13,-13,0]) cylinder(hauteur, d = diam_pittrou);

translate ([13,-13,0]) cylinder(hauteur, d = diam_pittrou);

}

Programmes pour la colonne de 10 cm :

Embout cylindrique

$fn = 200;

hauteur = 20;

diam_ext = 110;

diam_int = 100;

h_plaque = 3;

diam_plaque = 105;

largeur = 90;

longueur = 110;

difference () {

cylinder(hauteur, d = diam_ext);

translate ([0,0,0]) cylinder (hauteur, d = diam_int);

union () {

translate ([0,0,3]) cylinder (h_plaque, d = diam_plaque);

translate ([0,-30,3])

cube ([largeur, longueur, h_plaque]);

}

} Plateau perforé (1 taille de trou)

$fn = 200;

hauteur = 2.5;

diam_ext = 110;

diam_int = 100;

h_plaque = 2.5;

diam_plaque = 105;

largeur = 90;

longueur = 110;

diam_pittrou = 4;

difference () {

union () {

translate ([0,0,0]) cylinder (h_plaque, d = diam_plaque);

translate ([0,-55,0])

cube ([largeur, longueur, h_plaque]);

}

translate ([0,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([0,20,0]) cylinder(hauteur, d = diam_pittrou);

translate ([0,-20,0]) cylinder(hauteur, d = diam_pittrou);

translate ([20,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-20,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([15,15,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-15,15,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-15,-15,0]) cylinder(hauteur, d = diam_pittrou);

translate ([15,-15,0]) cylinder(hauteur, d = diam_pittrou);

translate ([0,40,0]) cylinder(hauteur, d = diam_pittrou);

translate ([0,-40,0]) cylinder(hauteur, d = diam_pittrou);

translate ([40,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-40,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([30,30,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-30,30,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-30,-30,0]) cylinder(hauteur, d = diam_pittrou);

translate ([30,-30,0]) cylinder(hauteur, d = diam_pittrou);

} Plateau perforé (2 tailles de trou)

$fn = 200;

hauteur = 2.5;

diam_ext = 110;

diam_int = 100;

h_plaque = 2.5;

diam_plaque = 105;

largeur = 90;

longueur = 110;

diam_pittrou = 3;

diam_grotrou = 10;

difference () {

union () {

translate ([0,0,0]) cylinder (h_plaque, d = diam_plaque);

translate ([0,-55,0])

cube ([largeur, longueur, h_plaque]);

}

translate ([0,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([0,20,0]) cylinder(hauteur, d = diam_grotrou);

translate ([0,-20,0]) cylinder(hauteur, d = diam_grotrou);

translate ([20,0,0]) cylinder(hauteur, d = diam_grotrou);

translate ([-20,0,0]) cylinder(hauteur, d = diam_grotrou);

translate ([15,15,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-15,15,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-15,-15,0]) cylinder(hauteur, d = diam_pittrou);

translate ([15,-15,0]) cylinder(hauteur, d = diam_pittrou);

translate ([0,40,0]) cylinder(hauteur, d = diam_pittrou);

translate ([0,-40,0]) cylinder(hauteur, d = diam_pittrou);

translate ([40,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-40,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([30,30,0]) cylinder(hauteur, d = diam_grotrou);

translate ([-30,30,0]) cylinder(hauteur, d = diam_grotrou);

translate ([-30,-30,0]) cylinder(hauteur, d = diam_grotrou);

translate ([30,-30,0]) cylinder(hauteur, d = diam_grotrou);

} Fichiers STL correspondants :

Pour la colonne de 5 cm :

Pour la colonne de 10 cm :

Résultats et discussion :

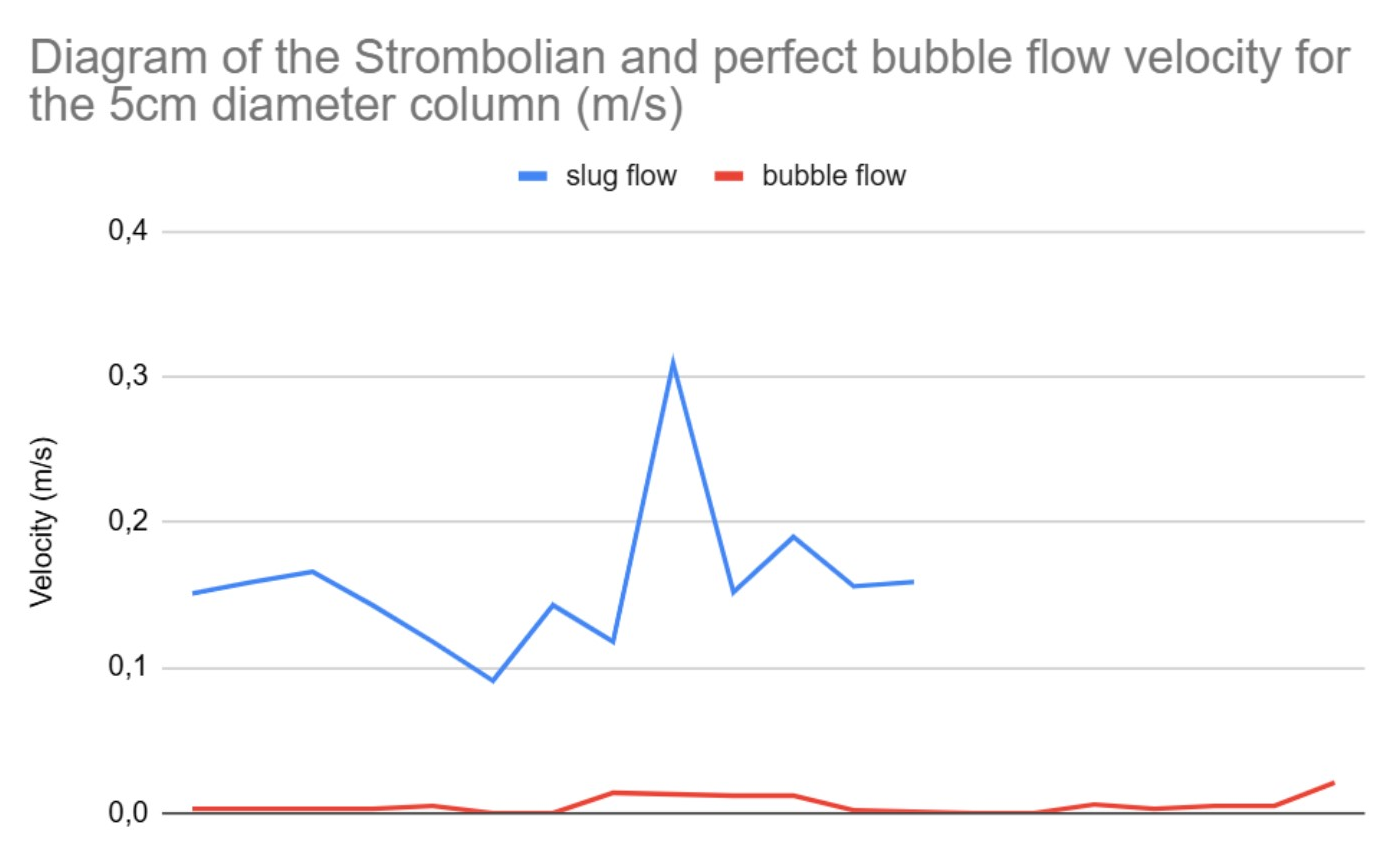

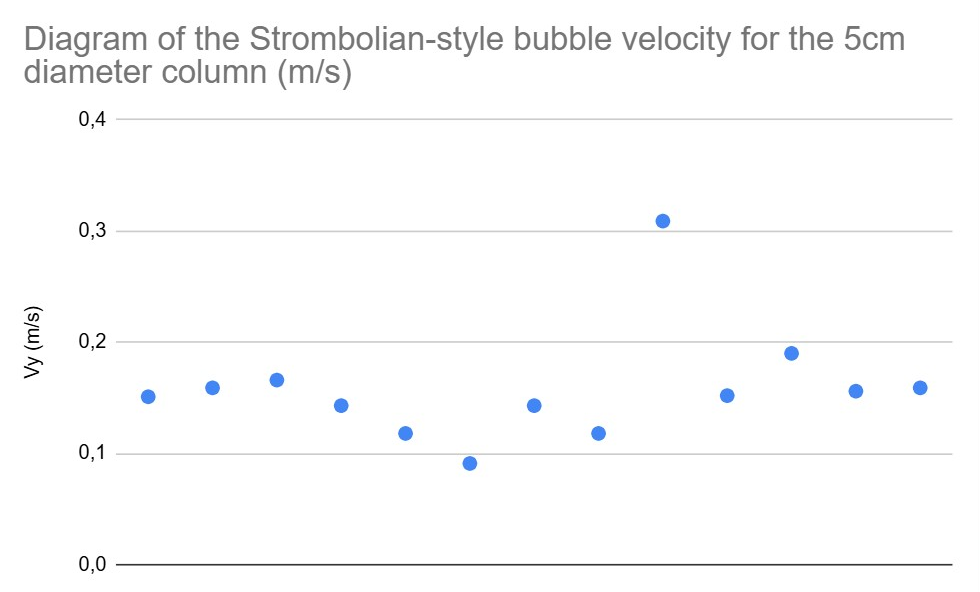

Vitesses de remontée des bulles pour le slug flow, obtenues par une étude cinématique sur le logiciel Fizziq.

| T(s) | y(m) | Vy (m/s) |

| 1,5011 | 0,096 | 0,151 |

| 1,9348 | 0,029 | 0,159 |

| 2,3017 | 0,031 | 0,166 |

| 0,901 | 0,075 | 0,143 |

| 1,3682 | 0,15 | 0,118 |

| 1,8687 | 0,15 | 0,091 |

| 0,901 | 0,075 | 0,143 |

| 1,3682 | 0,15 | 0,118 |

| 2,5695 | 0,066 | 0,309 |

| 2,6028 | 0,066 | 0,152 |

| 2,6362 | 0,066 | 0,19 |

| 3,07 | 0,141 | 0,156 |

| 3,1701 | 0,141 | 0,159 |

Vitesses de remontée des bulles pour le bubble flow, obtenues par une étude cinématique sur le logiciel Fizziq.

| T(s) | y(m) | Vy (m/s) |

| 1,4016 | 0,138 | 0,003 |

| 3,7377 | 0,142 | 0,003 |

| 5,4397 | 0,147 | 0,003 |

| 7,9092 | 0,153 | 0,003 |

| 10.0784 | 0,162 | 0,005 |

| 10,4789 | 0,162 | 0 |

| 10,5123 | 0,162 | 0 |

| 11,9473 | 0,136 | 0,014 |

| 13,0486 | 0,151 | 0,013 |

| 14,5169 | 0,167 | 0,012 |

| 15,7517 | 0,184 | 0,012 |

| 46,881 | 0,104 | 0,002 |

| 50,0584 | 0,109 | 0,001 |

| 50,6591 | 0,109 | 0 |

| 50,7592 | 0,109 | 0 |

| 50,7926 | 0,109 | 0,006 |

| 50,8259 | 0,109 | 0,003 |

| 50,8593 | 0,109 | 0,005 |

| 50,9594 | 0,109 | 0,005 |

| 50,9928 | 0,109 | 0,629 |

| 51,0262 | 0,109 | 0,021 |

A partir de nos résultats, on peut tracer un diagramme nous montrant les différences de vitesses selon le type de régime et la taille des bulles.

Le graphique nous montre clairement que la vitesse de remontée des bulles dépend de leur taille. On voit que pour le régime slug, les bulles remontent le long de la cheminée volcanique plus rapidement (1 à 2 fois plus rapide) que pour les petites bulles du bubble flow. Cependant, on constate que la vitesse des petites bulles est constante tout au long de leur remontée dans le conduit, tandis que celle des grosses bulles varie.

Pour aller plus loin, il faudrait réaliser des mesures sur la colonne de 10 cm de diamètre afin d'observer l'influence (si il y en a une) de la taille de la colonne sur la taille et la vitesse de remontée des bulles.

Conclusion :

Notre modèle analogique nous a permis de reproduire différents styles éruptifs et de montrer le lien entre la vitesse de remontée des bulles, leur taille ainsi que le flux et la viscosité du fluide (et la taille du conduit magmatique). Malgré les problèmes d’étanchéité rencontrés, ce montage peut facilement être reproduit et utilisé en TP afin de mieux comprendre le dégazage dans les conduits volcaniques, et les dynamismes éruptifs associés.

Remerciements :

On remercie pour leur aide, leurs apprentissages, leurs conseils, leurs renseignements et leur sagesse :

Merci !!! Hélène Balcon Boissard, Pierre Thery, Kevin Mendez, Loïc Labrousse, les personnes du Fablab Bio-Chimie.

Carnet de bord

Semaine 3

Test de matériaux, d'étanchéité et de bulleur pour la colonne de 5cm de diamètre.

Premier montage réussi.

Matériel : colonne 5cm - bulleur - pince - eau - pistolet à colle - boite en plastique hermétique

Nous avons utilisé un seau en plastique et son couvercle à la place du cristallisoir. Sur le couvercle, on a percé un trou d'un peu plus de 5 cm de diamètre (pour prendre en compte l'épaisseur du plexi) et un autre de quelques mm de diamètre (pour le bulleur). Des fissures se sont formées lors du perçage sur le plastique, donc nous avons cherché à les boucher pour étanchéifier le couvercle avant de rempli le seau d'eau --> nous avons d'abord essayé avec du scotch, sans succès, puis avec un pistolet à colle, qui a parfaitement bouché les fissures. Nous avons donc pu remplir le seau et la colonne d'eau en versant du haut de la colonne. Le montage était étanche et a bien fonctionnée : l'air est bien remonté par la colonne.

Pour la suite ;

--> trouver un récipient similaire au seau en plastique, mais plus grand, pour le 2e montage avec la colonne de 10 cm de diamètre

--> étudier les propriétés de l'huile de vidange (viscosité en fonction de la température) qui est l'un des matériaux qu'on nous a conseillé d'utiliser

--> en fonction de l'ordre de grandeur trouvé pour la viscosité de l'huile, choisir une concentration de glycérol qui permet d'avoir une 2e viscosité assez différente pour au final obtenir 2 dynamique distinctes pour la remontée du gaz

Semaine 4

Première approche d'openscad, réalisation du programme pour créer les embouts qui rattacheront la colonne au plaques perforantes.

--> Nous avons opté pour un montage un peu différent de celui présenté sur le schéma au tout début de ce dossier :

Nous voulions initialement insérer le plateau perforant à l'intérieur de la colonne (à la base), ou le jointer au couvercle, au-dessus du trou, et poser la colonne dessus. Si l'on fait ça, les plateaux perforants ne pourront pas être retirés du montage, et il aurait donc fallu faire plusieurs montages pour chaque plateau, nous aurions eu besoin de plusieurs colonnes de chaque taille, etc. Nous avons donc décider d'imprimer une pièce à fixer à la base de la colonne, un cylindre troué en haut et en bas (pour laisser s'écouler le fluide et le gaz) qui dispose d'un compartiment fin, dans lequel nous allons insérer les 2 plateaux perforants différents. Cela rendra possible l'échange de plateau sur un même montage pour avoir 2 tailles de bulles différentes.

Pour résumer, nous devons imprimer 2 de ces pièces, une pour chaque taille de colonne (le diamètre intérieur du cylindre correspond au diamètre extérieur de la colonne), et 4 plateaux perforants (découpe laser), 2 différents pour chaque taille de colonne, que l'on pourra glisser et remplacer dans la pièce cylindrique.

programme pour la colonne de 5 cm :

$fn = 200;

hauteur = 20;

diam_ext = 60;

diam_int = 50;

h_plaque = 3;

diam_plaque = 55;

largeur = 40;

longueur = 60;

difference() {

cylinder(hauteur, d = diam_ext);

translate ([0,0,0]) cylinder (hauteur, d = diam_int);

union () {

translate ([0,0,3]) cylinder (h_plaque, d = diam_plaque);

translate ([0,-30,3])

cube ([largeur, longueur, h_plaque]);

}

}Le programme de la pièce qui a été soustrait au cylindre pour réaliser la fente va être converti et utilisé sur Inkscape comme base pour les plateaux perforants.

semaine 5

Pièce réussie et compatible avec la colonne

semaine 6

$fn = 200;

hauteur = 3;

diam_ext = 60;

diam_int = 50;

h_plaque = 3;

diam_plaque = 55;

largeur = 40;

longueur = 60;

diam_pittrou = 4;

difference () {

union () {

translate ([0,0,0]) cylinder (h_plaque, d = diam_plaque);

translate ([0,-30,0])

cube ([largeur, longueur, h_plaque]);

}

translate ([0,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([0,15,0]) cylinder(hauteur, d = diam_pittrou);

translate ([0,-15,0]) cylinder(hauteur, d = diam_pittrou);

translate ([15,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-15,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([13,13,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-13,13,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-13,-13,0]) cylinder(hauteur, d = diam_pittrou);

translate ([13,-13,0]) cylinder(hauteur, d = diam_pittrou);

}Objectif de la semaine 6 : Créer les différents plateaux perforants coulissants (2 avec des trous de même taille et 2 avec deux tailles de trous) grâce à openscad. Tester le montage avec les plateaux perforants et l'eau. Récupérer la glycérine au labo.

Pour cette séance de vendredi, nous avons eu des problèmes : le montage prototype que nous avions testé avec l'eau n'est plus étanche, et le couvercle du seau n'est pas adapté à la pression exercée par le glycérol qui pousse l'air lorsqu'on le verse dans le montage. Nous devons trouvé un autre récipient pour le montage.

Nous avons pensé à un tupperware, avec un couvercle à clipper, pour être sûr qu'il tienne. Le couvercle de ce genre de tupperware est épais, donc nous n'aurons à priori pas de problème de fissures en perçant, ce qui facilitera l'étanchéité --> il suffira de fixer la colonne et le bulleur en jointant (si nous faisons ça, nous aurons besoin d'un 2e bulleur pour le 2e montage, une 2e solution serait d'avoir un trou légèrement pus petit que le tuyau du bulleur, pour que le trou soit entièrement rempli par le tuyau).

Ci-dessus : le genre de tupperware auquel nous avons pensé. Le tupperware qui nous paraissait le mieux est rond, et un peu plus profond pour qu'on soit sûr de ne pas avoir de problème à ce niveau-là. Les références sont ci-dessous :

On a trouvé ce tupperware dans le magasin à côté du campus, peut-être qu'il sera possible de ne pas en commander.

Dimensions idéales : L 21, l 15, h 12

Ce qu'il nous manque pour l'instant :

- récipient pour le montage, avec un couvercle épais et bien fixé --> après le perçage, s'il n'y a pas de fissure, on pourra étanchéifier le montage en jointant

- pièces restantes à imprimer --> porte-plateau pour la colonne de 10 cm, plateau avec petits trous pour la colonne de 5 cm, 2 types de plateaux pour la colonne de 10 cm

On a opté pour ce récipient :

Numéro d'article : 392.690.97

+ si on fait 2 montages côte à côte uniquement pour les colonnes de 5cm (un avec de l'eau et un avec du glycérol), on aura besoin d'un 2e bulleur. On aura aussi besoin de bulleurs pour les montages avec la colonne de 10cm, mais ce n'est pas la priorité.

A priori, on n'aura pas de problèmes de fissures, donc on pourra simplement jointer les pièces pour étanchéifier.

Choses à faire pour le montage de la colonne de 5cm --> éventuellement réimprimer le plateau petitstrous (épaisseur un peu trop grande). Si on fait 2 montages (eau et glycérol), il faudra qu'on réimprime toutes les pièces pour la colonne de 5 cm.

Recap des commandes :

- Au moins 1x le récipient Ikea, qu'on va utiliser pour le montage avec le glycérol (colonne de 5cm). Si on fait 2 montages pour chaque colonne (avec les 2 fluides) --> on aura besoin en tout de 4 récipients (!!! problème si on veut faire ça, on aura besoin d'une 2e colonne de 10cm, on en a qu'une).

- De la même façon, on aura besoin de plusieurs bulleurs (au moins 2 pour les montages avec les colonnes de 5cm).

Objectif de la semaine 7: Créer les différents plateaux et embouts pour la colonne de 10 cm.Imprimer un couvercle supplémentaire à ajouter sur le couvercle préexistant afin d'améliorer l'étanchéité.

Voici les codes des pièces pour la colonne de 10 cm (Pierre, si tu lis le wiki, je n'ai pas réussi à les exporter en format stl depuis mon ordi, j'avais déjà eu ce problème avant) :

1) Le cylindre en bout de colonne :

$fn = 200;

hauteur = 20;

diam_ext = 110;

diam_int = 100;

h_plaque = 3;

diam_plaque = 105;

largeur = 90;

longueur = 110;

difference () {

cylinder(hauteur, d = diam_ext);

translate ([0,0,0]) cylinder (hauteur, d = diam_int);

union () {

translate ([0,0,3]) cylinder (h_plaque, d = diam_plaque);

translate ([0,-30,3])

cube ([largeur, longueur, h_plaque]);

}

} 2) Le plateau avec uniquement des petits trous :

$fn = 200;

hauteur = 2.5;

diam_ext = 110;

diam_int = 100;

h_plaque = 2.5;

diam_plaque = 105;

largeur = 90;

longueur = 110;

diam_pittrou = 4;

difference () {

union () {

translate ([0,0,0]) cylinder (h_plaque, d = diam_plaque);

translate ([0,-55,0])

cube ([largeur, longueur, h_plaque]);

}

translate ([0,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([0,20,0]) cylinder(hauteur, d = diam_pittrou);

translate ([0,-20,0]) cylinder(hauteur, d = diam_pittrou);

translate ([20,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-20,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([15,15,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-15,15,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-15,-15,0]) cylinder(hauteur, d = diam_pittrou);

translate ([15,-15,0]) cylinder(hauteur, d = diam_pittrou);

translate ([0,40,0]) cylinder(hauteur, d = diam_pittrou);

translate ([0,-40,0]) cylinder(hauteur, d = diam_pittrou);

translate ([40,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-40,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([30,30,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-30,30,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-30,-30,0]) cylinder(hauteur, d = diam_pittrou);

translate ([30,-30,0]) cylinder(hauteur, d = diam_pittrou);

} 3) Le plateau avec petits trous et gros trous :

$fn = 200;

hauteur = 2.5;

diam_ext = 110;

diam_int = 100;

h_plaque = 2.5;

diam_plaque = 105;

largeur = 90;

longueur = 110;

diam_pittrou = 3;

diam_grotrou = 10;

difference () {

union () {

translate ([0,0,0]) cylinder (h_plaque, d = diam_plaque);

translate ([0,-55,0])

cube ([largeur, longueur, h_plaque]);

}

translate ([0,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([0,20,0]) cylinder(hauteur, d = diam_grotrou);

translate ([0,-20,0]) cylinder(hauteur, d = diam_grotrou);

translate ([20,0,0]) cylinder(hauteur, d = diam_grotrou);

translate ([-20,0,0]) cylinder(hauteur, d = diam_grotrou);

translate ([15,15,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-15,15,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-15,-15,0]) cylinder(hauteur, d = diam_pittrou);

translate ([15,-15,0]) cylinder(hauteur, d = diam_pittrou);

translate ([0,40,0]) cylinder(hauteur, d = diam_pittrou);

translate ([0,-40,0]) cylinder(hauteur, d = diam_pittrou);

translate ([40,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([-40,0,0]) cylinder(hauteur, d = diam_pittrou);

translate ([30,30,0]) cylinder(hauteur, d = diam_grotrou);

translate ([-30,30,0]) cylinder(hauteur, d = diam_grotrou);

translate ([-30,-30,0]) cylinder(hauteur, d = diam_grotrou);

translate ([30,-30,0]) cylinder(hauteur, d = diam_grotrou);

} Semaine 7 :

Montage expérimental : colonne de 5cm, glycérol et plateau à gros trous

Impression du plateau à petits trous pour la colonne de 5cm

Petite fuite détectée entre la colonne et le bord de la boite (mais n'a pas affectée l'expérience)

Objectif semaine 8 : Tester le plateau à petits trous. Si montage réussi, créer les pièces pour la colonne de 10cm et chercher un grand récipient.

![IMG_0679[3754].jpg](https://wiki.fablab.sorbonne-universite.fr/BookStack/uploads/images/gallery/2025-02/scaled-1680-/4Sjimg-06793754.jpg)

![IMG_0680[3756].jpg](https://wiki.fablab.sorbonne-universite.fr/BookStack/uploads/images/gallery/2025-02/scaled-1680-/img-06803756.jpg)

![IMG_0598[3704].jpg](https://wiki.fablab.sorbonne-universite.fr/BookStack/uploads/images/gallery/2025-02/scaled-1680-/GbZimg-05983704.jpg)

![IMG_0595[3706].jpg](https://wiki.fablab.sorbonne-universite.fr/BookStack/uploads/images/gallery/2025-02/scaled-1680-/img-05953706.jpg)

![IMG_0678[3752].jpg](https://wiki.fablab.sorbonne-universite.fr/BookStack/uploads/images/gallery/2025-02/scaled-1680-/img-06783752.jpg)

![Afficher les photos recentes[3912].jpeg](https://wiki.fablab.sorbonne-universite.fr/BookStack/uploads/images/gallery/2025-03/scaled-1680-/afficher-les-photos-recentes3912.jpeg)

No Comments