Projet de contrôle et de régulation du pH et de la température dans une chaudière

Formation : Master 2 de Chimie- Parcours Ingénierie Chimique

UE MU5CI823 - Optimisation, Contrôle et Digitalisation des Procédés

Groupe 3

Date de début: Octobre 2025

Date de fin:

Membres du groupe :

Introduction:

Objectif :

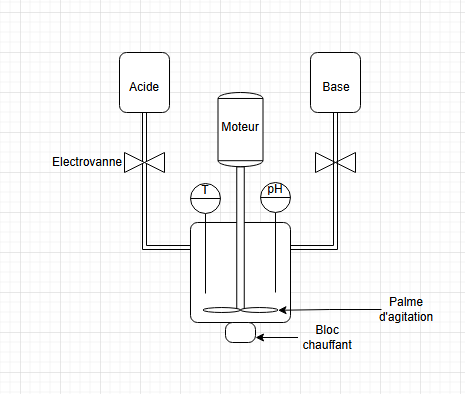

Le système sera conçu pour :

-

Surveiller en continu la température et le pH de l'eau dans une chaudière à l’aide de capteurs appropriés.

-

Comparer ces mesures aux valeurs cibles prédéfinies grâce au contrôle d’un microcontrôleur (Arduino).

-

Réguler automatiquement le chauffage et l’addition d'acide ou de base via des actionneurs.

Liste des composants

La liste des composants essentiels pour notre configuration comprend les éléments suivants, chacun jouant un rôle crucial dans le processus de contrôle et de régulation du pH et de la température dans une chaudière :

- Capteurs : Capteur de température , sonde pH

- Actionneurs : Cartouche chauffante , 2 électrovannes.

- Carte Arduino UNO : traite les données des capteurs et active les actionneurs en fonction des valeurs consignes.

- Trois récipients distincts (Boites de conserve) : l'un destiné à l'acide et l'autre à la base, et le dernier sera notre "chaudière" ou on pourra faire le mélange.

- solution acide : vinaigre

- solution basique : bicarbonate de soude

- Fils de connexion : Ces fils facilitent la connexion électrique entre les différents composants, assurant une communication fluide au sein du système.

- Câble d'alimentation : Ces câbles alimentent en énergie les électrovannes et la cartouche chauffante, assurant le bon fonctionnement de ces éléments clés du système.

-

Breadboard

- Moteur d'agitation pour assurer l'homogéniété dans le réacteur .

- 3 relais : électrovanne, moteur d'agitation, bloc chauffant.

- Alimentation externe: pile 9V

14 Octobre 2025 : L’équipe s’est rassemblée pour choisir le thème du projet et discuter des diverses propositions lors d’une séance de brainstorming. Pendant cette phase initiale, trois concepts distincts ont été envisagés, chacun mettant en lumière un aspect particulier de la régulation et du contrôle des procédés :

- Système de tri,

- Traitement d'une eau polluée,

- Régulation de la température dans un réacteur de saponification.

Après avoir discuté de la pertinence et des difficultés potentielles liées à chaque projet, l’équipe a décidé de se concentrer sur le troisième concept. Cependant, la mise en œuvre de la réaction de saponification devra être discutée avec notre tuteur, car nous ne disposons pas des produits chimiques nécessaires pour la réaliser concrètement.

17 Octobre 2025 : nous avons envoyé à notre tuteur notre idée de projet en détail, en expliquant le dispositif initial envisagé ainsi que les différents montages potentiels.

28 Octobre 2025 : Première réunion sur ZOOM avec notre tuteur

Notre tuteur nous a recommandé d’ajouter une régulation du pH en plus du contrôle de la température, afin de rendre le projet plus complet et techniquement pertinent. Nous avons également discuté avec lui du matériel requis pour la mise en œuvre : capteurs pour la mesure du pH et de la température, dispositif de chauffage, moteur d’agitation, électrovannes, récipients appropriés et toute l’électronique de commande nécessaire. Cet échange nous permettra de finaliser la liste du matériel à rassembler avant de commencer réellement l’assemblage du système.

14 Novembre 2025 : Envoi de la liste des composants à commander et à fournir

17 novembre 2025 : La première partie du matériel a été récupérée à la plateforme d’ingénierie chimique, puis transportée au FabLab, où nous avons effectué les formalités d’inscription et obtenu l’autorisation nécessaire pour commencer le travail sur place.

28 novembre 2024 : Première séance au Fablab :

Aujourd’hui, nous nous sommes réunis pour réaliser un premier câblage et initier l’assemblage du système. Cependant, l’avancement est resté limité. D’une part, plusieurs composants indispensables n’étaient pas disponibles (capteur de température, électrovanne), ce qui a empêché de poursuivre le montage. D’autre part, nous avons remis en question la faisabilité de la réaction de saponification compte tenu des réactifs réellement à notre disposition (bicarbonate de soude comme base).

Nous avons donc sollicité notre tuteur afin d’obtenir les précisions techniques nécessaires. Le travail pourra reprendre une fois que nous disposerons du matériel manquant ainsi que des informations complémentaires.

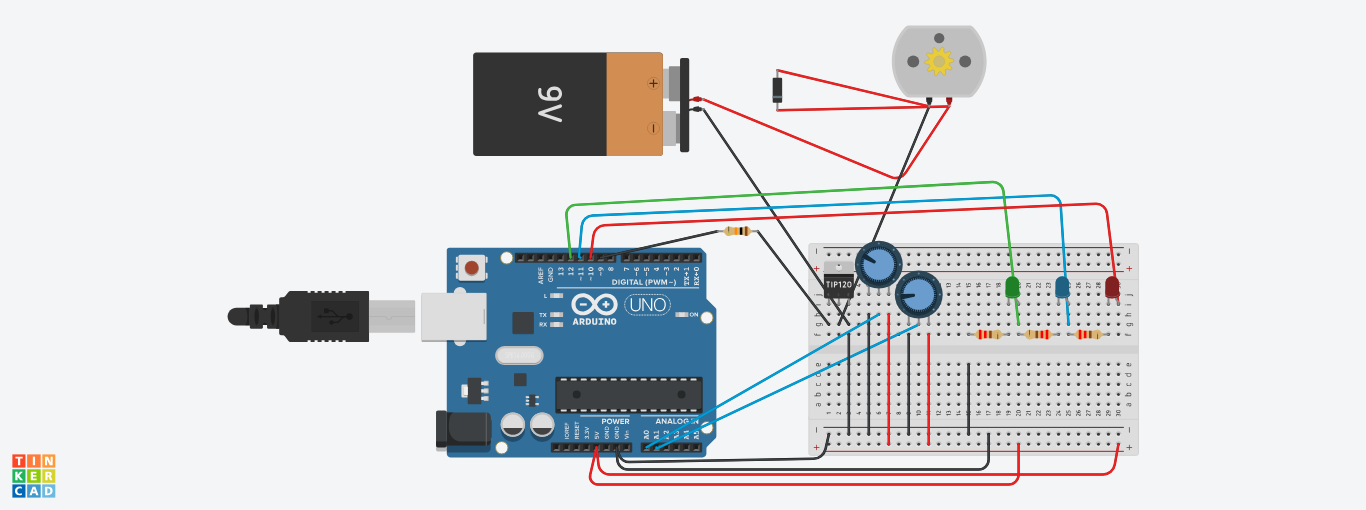

01 Décembre : Conception du premier schéma sur Tinkercad

Pour cette première étape de modélisation, nous avons réalisé un schéma fonctionnel sur Tinkercad afin de simuler le comportement de notre système avant l’assemblage réel.

Les capteurs de température et de pH ont été représentés par des potentiomètres. Ceux-ci permettent de modifier manuellement les valeurs simulées et ainsi d’observer la réaction du programme face à différentes perturbations, ce qui facilite la vérification de la régulation. Les actionneurs ont quant à eux été symbolisés par des LED, chacune jouant le rôle d’un élément du système réel :

- LED rouge représente le bloc chauffant : LED allumée (chauffage ON), LED éteinte ( chauffage OFF)

- LED bleue représente l'électrovanne d'acide : LED allumée (électrovanne ouverte), LED éteinte ( électrovanne fermée)

- LED verte représente l'électrovanne de base : LED allumée (électrovanne ouverte), LED éteinte ( électrovanne fermée)

Après avoir chargé le code et lancé la simulation, nous avons constaté que les LED ne s’allumaient quasiment pas, même lorsque nous modifions fortement les valeurs simulées de température ou de pH. Comme le code avait déjà été vérifié plusieurs fois, nous avons supposé que le problème venait du câblage des LED. Nous avons donc transmis la simulation à notre tuteur pour qu’il puisse identifier l’erreur.

04 Décembre 2025 : Deuxieme séance au FabLab + Réunion en présentiel avec notre tuteur

05 décembre 2025 : Troisième séance au FabLab et récupération du matériel manquant

nous nous sommes rendus sur la plateforme d’ingénierie chimique afin de récupérer les éléments qui nous manquaient pour poursuivre notre montage. Nous avons pu récupérer l’ensemble des composants restants : la sonde pH, le capteur de température, les relais, les tuyaux ainsi que l’écran d’affichage.

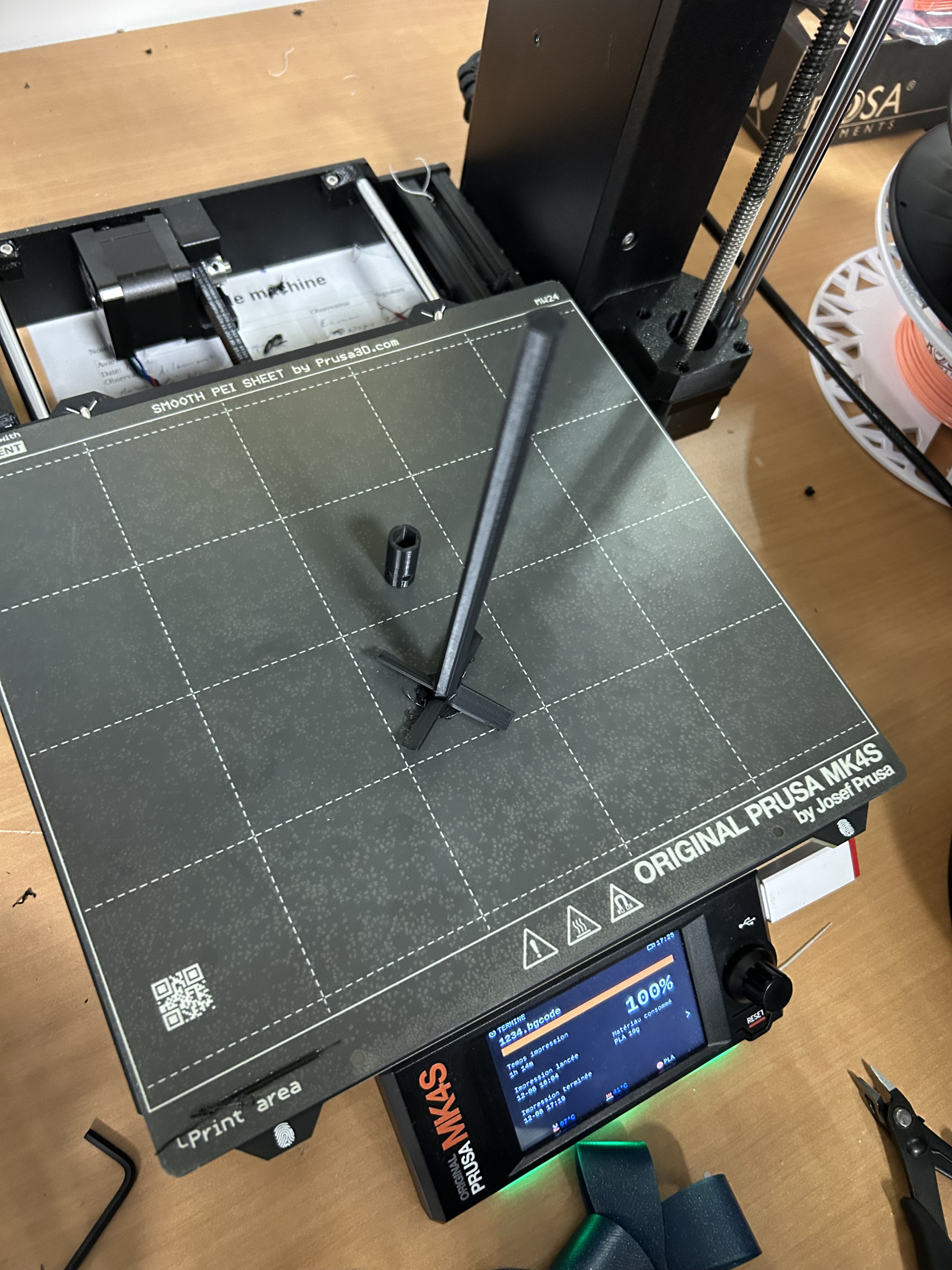

Lors de cette séance au FabLab, notre objectif était d’imprimer la palme d’agitation ainsi que la pièce destinée à assurer la liaison avec le moteur. L’impression a débuté normalement, mais après environ 1 h 30, un dysfonctionnement de l’imprimante est survenu. Ce problème a entraîné une déformation de la pièce en cours de fabrication. Nous devrons donc relancer une impression lors d’une prochaine séance.

Enfin, après que notre tuteur a conulté la simulation Tinkercad, le problème venait en effet du câblage des LED. Une fois cette erreur corrigée, notre schéma électronique fonctionne désormais correctement.

08 Décembre 2025 :

No Comments