Projet Gaspard SCHMITT

Conception et Impression d'un dé à coudre

Informations

- Gaspard SCHMITT

- gaspard.schmitt@etu.sorbonne-universite.fr

- Master management de l'innovation

- 16/12/2025 - Date de fin estimée (ou réelle)

Objectifs :

Imprimer un dé à coudre sur mesure pour protéger les doigts lors de la couture des parois épaisses de la housse pour notre projet Sleave.

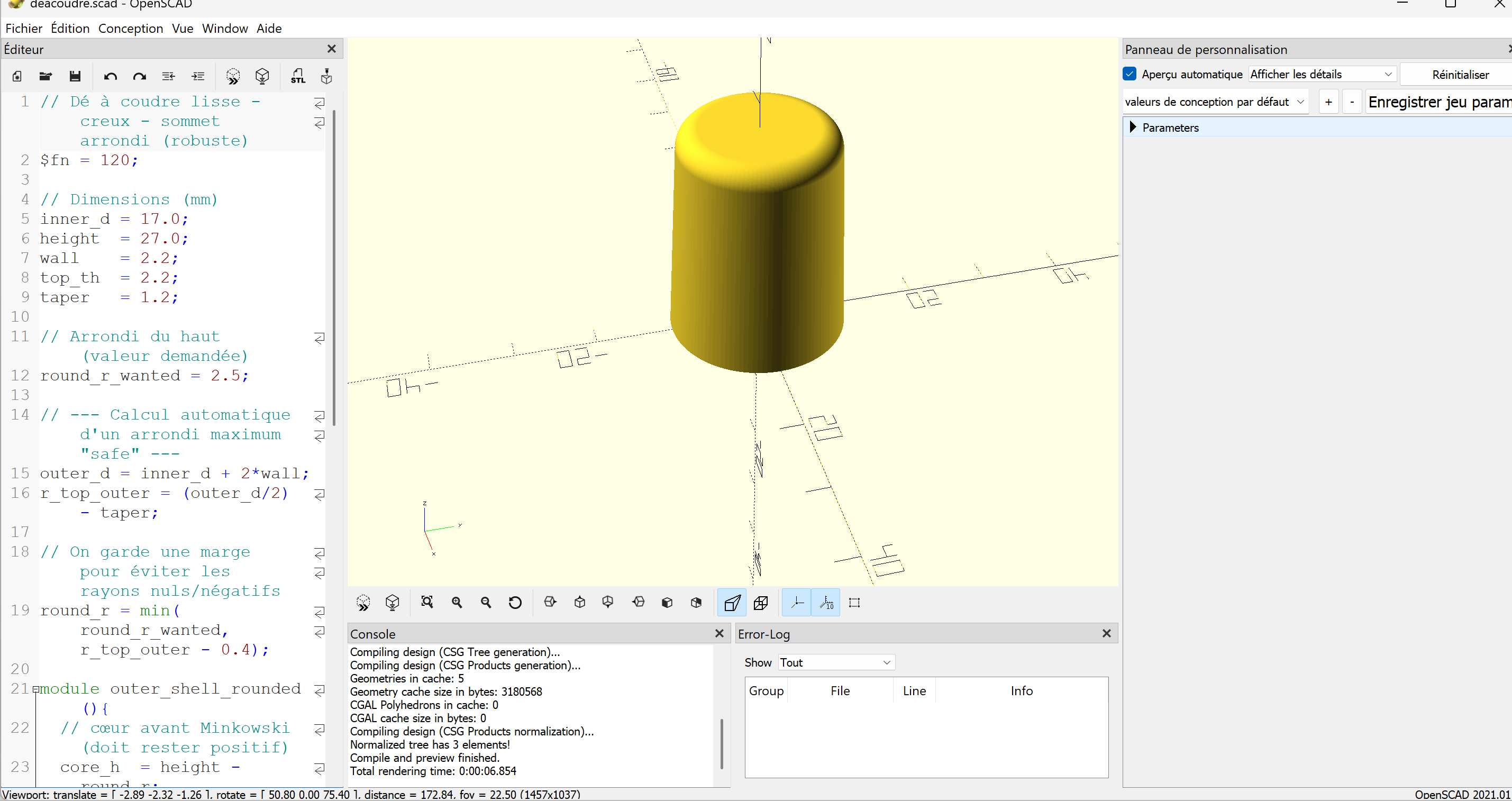

Etape 1 : Conception du dé à coudre sur OpenScad

La première phase a consisté à utiliser une IA générative pour produire le script de base en langage OpenSCAD. En utilisant le Prompt Engineering, j'ai défini des contraintes spécifiques (diamètre du doigt, épaisseur des parois, profondeur des alvéoles) pour obtenir un modèle 3D parfaitement adapté aux besoins de couture de la housse Sleave. Cette approche illustre la multimodalité de l'IA, capable de transformer une instruction textuelle en une structure géométrique exploitable.

Code :

// Dé à coudre lisse - creux - sommet arrondi (robuste)

$fn = 120;

// Dimensions (mm)

inner_d = 17.0;

height = 27.0;

wall = 2.2;

top_th = 2.2;

taper = 1.2;

// Arrondi du haut (valeur demandée)

round_r_wanted = 2.5;

// --- Calcul automatique d'un arrondi maximum "safe" ---

outer_d = inner_d + 2*wall;

r_top_outer = (outer_d/2) - taper;

// On garde une marge pour éviter les rayons nuls/négatifs

round_r = min(round_r_wanted, r_top_outer - 0.4);

module outer_shell_rounded(){

// cœur avant Minkowski (doit rester positif)

core_h = height - round_r;

r1_core = outer_d/2 - round_r;

r2_core = (outer_d/2 - taper) - round_r;

intersection() {

minkowski() {

cylinder(h=core_h, r1=r1_core, r2=r2_core);

sphere(r=round_r);

}

// base plane (on coupe sous z=0)

translate([-200,-200,0]) cube([400,400,400]);

}

}

module thimble(){

difference(){

outer_shell_rounded();

// cavité intérieure (ouverte en bas, toit en haut)

cylinder(

h = height - top_th,

r1 = inner_d/2,

r2 = inner_d/2 - taper*0.85

);

}

}

thimble();

Visualisation sur OpenScad :

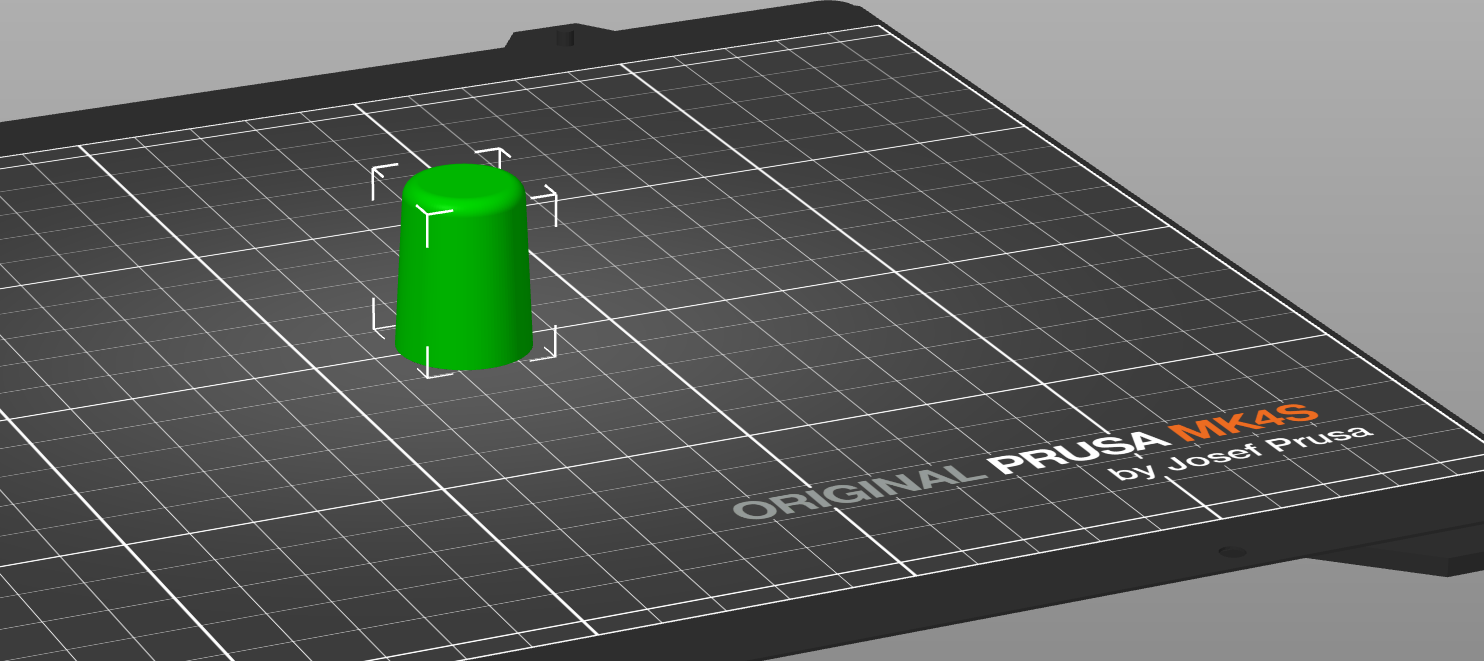

Etape 2 : Importation et configuration sur PrusaSlicer

Une fois le fichier .stl généré, il a été transféré dans le logiciel de slicing PrusaSlicer. Cette étape est cruciale pour traduire la vision théorique en un objet physique. J'ai dû configurer les paramètres d'impression pour garantir la solidité du dé :

- Buse : 200°C

- Plateau : 60°C

- Diamètre du filament: PLA, 1,75 mm

- Remplissage : 20 % mais idéalement plus pour une meilleure résistance à l'aiguille

- Paramètres d'impression : paramètres par défaut de PrusaSlicer (qualité standard, épaisseur de couche 0.15mm pour plus de précision sur les alvéoles)

Étape 3 : Vérification finale et exportation en G-code

La dernière étape a consisté à vérifier la simulation de l'impression (couche par couche) directement dans l'interface du logiciel. Après avoir validé qu'il n'y avait aucune erreur de structure, j'ai procédé à l'exportation du fichier au format G-code. Ce fichier contient l'ensemble des instructions numériques destinées à piloter l'imprimante 3D, concrétisant ainsi le passage d'une idée assistée par IA à un outil de production réel.

Objet fonctionnel : Dé à coudre ergonomique

photo à venir

No Comments